駕駛室翻轉系統液壓油缸活塞桿強度及穩定性分析

王晨,朱德順,陳行家,王云鵬,王都,孫雷

(1.陜西重型汽車有限責任公司,陜西 西安 710018;2.中國人民解放軍32178部隊,北京 100012)

關鍵字:油缸活塞桿;駕駛室翻轉系統;壓桿穩定性

引言

駕駛室翻轉系統是實現翻轉駕駛室、鎖緊駕駛室的功能的系統的總稱。翻轉駕駛室是通過手動或電動實現駕駛室平穩翻轉至一定的角度,保證車輛維修性。

液壓翻轉系統一般由油缸、油泵和油管等機構組成,在設計階段,除油缸長度,翻轉角度、油壓等,液壓油缸活塞桿強度及穩定性也應考慮在內,從而避免在使用過程中發生彎曲或者斷裂等情況。

1 駕駛室翻轉原理

駕駛室液壓翻轉系統液壓油缸下支點通過支架連接于車架上,上支點連接于駕駛室地板縱梁上。當液壓油缸活塞桿伸出時,駕駛室受到向上的支撐力,駕駛室鎖止機構脫開,并開始繞翻轉軸向上翻轉;相反,當液壓油缸收縮時,駕駛室繞翻轉軸向下回落,駕駛室鎖止機構鎖止。

本文以采用機械浮動式翻轉裝置的某越野車進行分析計算,油缸行程為400 mm,活塞桿徑22 mm,額定壓力25 MPa,安全閥開啟壓力35 MPa+4 MPa,駕駛室735 kg。

2 翻轉過程油缸受力計算

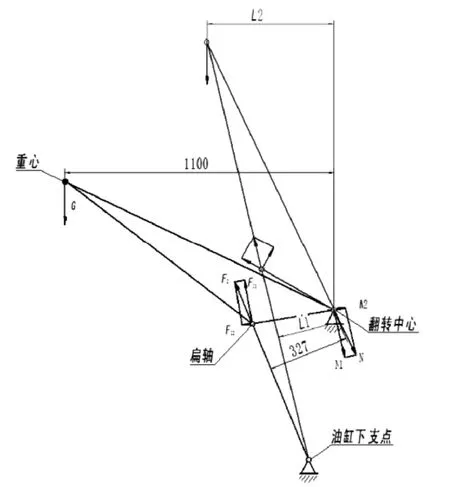

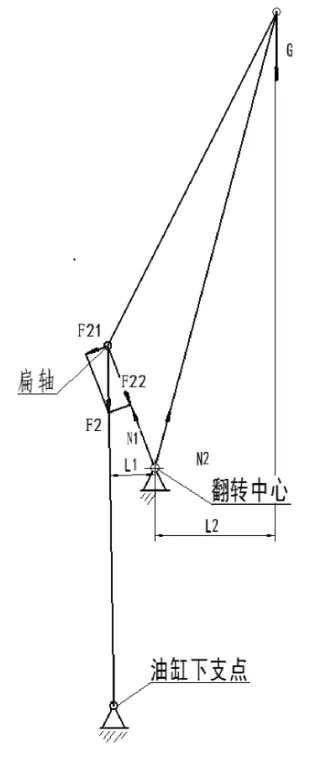

駕駛室舉升過程中受力如圖1所示,駕駛室回落過程中受力如圖2所示。

圖1 駕駛室舉升受力簡圖

圖2 駕駛室回落受力簡圖

舉升過程中駕駛室重心、扁軸轉動中心和翻轉中心在駕駛室翻轉過程中是一個穩定的三角形,駕駛室翻轉時這個三角形繞著翻轉中心旋轉,油缸不斷伸長。駕駛室受到的所有力包括重力G、油缸舉升力F2、翻轉中心對駕駛室的作用力N。駕駛室在受到這三個力的作用下處于平衡狀態,三個力合外力為零。

同時,駕駛室在舉升及下落過程中有且僅受到重力矩和油缸舉升力矩這一對力矩,且在翻轉任何位置都處于力矩平衡。

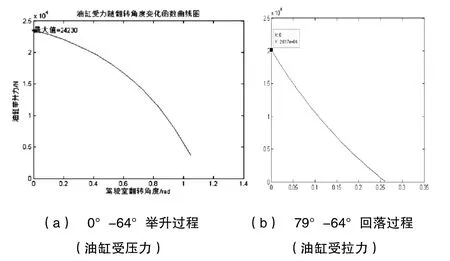

根據力矩平衡建立方程,在 MATLAB繪制油缸受力隨著駕駛室翻轉角度的曲線如圖3所示。

圖3 油缸受力變化

根據理論分析及油缸受力變化圖可知,油缸工作所需的最大舉升力為舉升的初始時刻:

F2=735×9.8×1 100÷327=24 230 N

駕駛室回落時,油缸工作所需的最大拉力也為回落初始時刻:

F2=735×9.8×1 221×sin15°÷112.8=20 179 N

3 活塞桿強度仿真分析

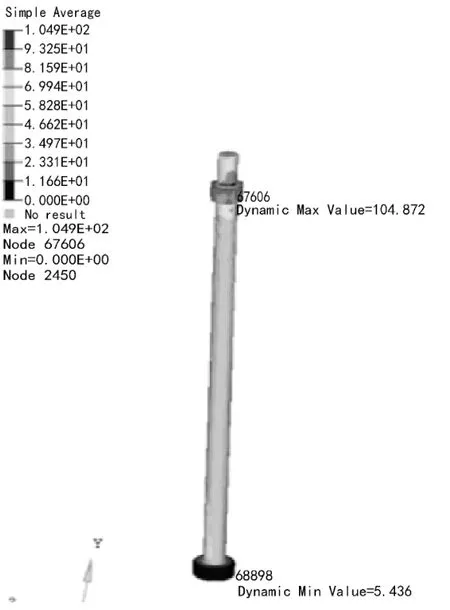

按照翻轉系統的安裝結構搭建三維模型,如圖4:

圖4 有限元模型

約束條件:將車架兩端進行固定約束,約束油缸徑向移動確保油缸只能沿油缸軸向移動。

工況 1:按照駕駛室翻轉正常工作狀態,油缸軸向受力24 230 N時的工況。

工況 2:假設駕駛室翻轉時后懸置鎖止沒有打開時,油壓為安全閥開啟壓力35 MPa+4 MPa時,油缸軸向受力48 984 N時的工況。

工況 3:按照駕駛室翻轉正常工作狀態,當油缸達到最大長度時,將油缸拉力20 179 N沿油缸軸線向下進行加載。

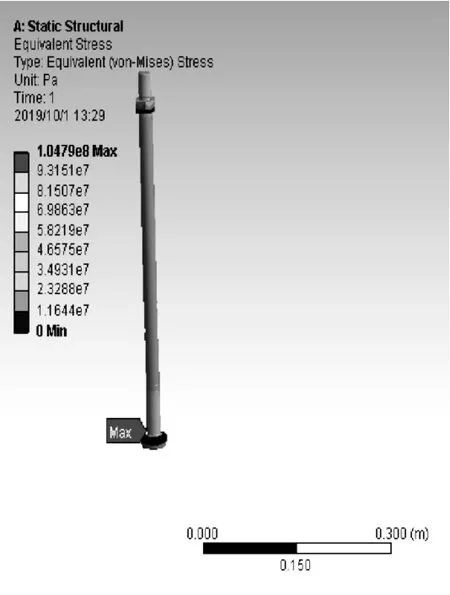

工況1分析結果: 由圖5可以看出:實際加載時,活塞桿不產生塑性應變。活塞桿應力幅值105 Mp(a屈服785 MPa),安全系數為7.5。

圖5 工況1活塞桿應力云圖

工況2分析結果:該工況下油缸活塞桿不產生塑性應變。泄壓狀態下活塞桿應力幅值245 Mpa,安全系數為3.2。

工況3分析結果:在活塞桿20 179N拉力下活塞桿應力幅值105 Mpa,安全系數為7.5。

圖6 工況2活塞桿應力云圖

圖7 工況3活塞桿應力云圖

4 油缸壓桿穩定性計算

為了保證油缸活塞桿在舉升力F2作用下不失穩,必須滿足穩定條件為:

Fcr——壓桿的臨界力;

nst——穩定安全因素,油缸活塞桿穩定安全因素2≤nst≤5。

由于翻轉油缸在初始舉升位置時油缸活塞桿僅伸長 18 mm,此時受力最大,隨著油缸活塞桿的伸長,油缸受力逐漸減小。在平衡位置時活塞桿伸長302 mm,此時油缸不受力。過平衡位置之后,油缸由受壓力轉換為受拉力,駕駛室緩慢翻轉至最大位置,由于限位裝置的作用,在最大位置油缸幾乎不受拉力。

由于舉升油缸在駕駛室翻轉過程中隨著活塞桿的伸長舉升力逐漸減小,故選取油缸舉升過程中活塞桿伸長且不達到平衡位置時的一個狀態作為壓桿穩定性校核的研究對象。根據故障現象,選取駕駛室重心與豎直位置為10.6°(即駕駛室翻轉53.4°)時的狀態校核。

此時活塞桿伸長267.7 mm,重力臂224 mm,舉升力臂202 mm,根據力矩平衡得出此時的油缸舉升力為:

F2=735×9.8×224÷202=7 987 N

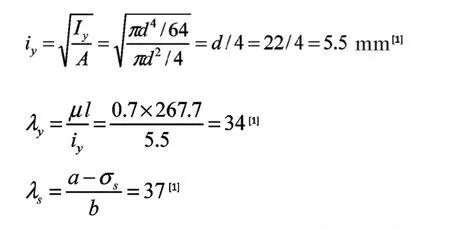

油缸活塞桿在XZ平面內可能失穩,油缸缸體剛度大,可假定其為一端固定,一端鉸支(圖8),長度系數μ=0.7,此時截面以Y軸為中性軸,慣性半徑及長細比分別為:

圖8 壓桿模型簡化

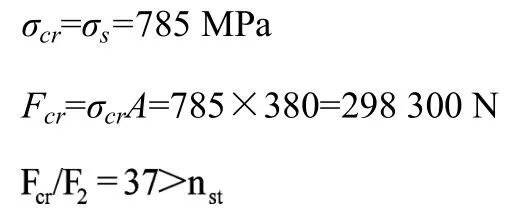

由于λy<λp,活塞桿在此駕駛室翻轉狀態時為小柔度桿,選用直線型公式計算臨界應力,臨界應力為:

由于計算結果工作安全系數遠大于穩定安全系數,所以活塞桿滿足穩定需求。

5 結論

通過對活塞桿強度進行有限元分析、計算壓桿穩定性可知該翻轉系統在駕駛室正常舉升下落及安全閥開啟壓力下均可滿足要求。