盾構密封脂技術特性與標準化研究

王先會

(中國石化潤滑油有限公司潤滑脂研究院 天津 300480)

盾構施工必須隔絕外界泥水,確保盾構內部與盾構殼體外部完全處于封閉狀態,以保證推進正常和盾構施工安全。盾構主機的密封,包括主驅動密封、鉸接密封和盾尾密封等三大密封系統[1]。采用潤滑脂來進行密封的是主驅動密封和盾尾密封。作為盾構施工中使用的關鍵配套材料,盾構密封脂包括主軸承密封脂、主軸承潤滑脂和盾尾密封脂3種產品[2]。

盾構密封脂具有密封和潤滑雙重功效。但是,針對盾構密封脂的關鍵特性指標如何表征確定,技術特性指標及其與現場使用效果的關聯性等問題,還缺乏深入的考察研究。國際標準化組織(ISO)、國際隧道與地下空間協會(ITA)等各相關組織或協會,目前尚未發布盾構密封脂產品和試驗方法標準。

國內盾構機制造、隧道施工、密封脂生產等企業及相關行業組織,迫切要求盡快結束這種無行業指導性標準可依的狀態。希望通過開展盾構密封脂技術特性的系統研究,盡快制定出具有先進性、規范性、權威性、統一性的盾構密封脂產品標準和試驗方法標準。

本文作者通過分析盾構密封系統的工況條件,提出了對于盾構密封脂的性能要求,并對盾構密封脂的重要技術特性進行了系統評定與研究分析;在此基礎上,制定出具有先進性和規范性的盾構密封脂產品標準和試驗方法標準。

1 盾構密封系統對于密封脂的性能要求分析

1.1 主驅動密封系統

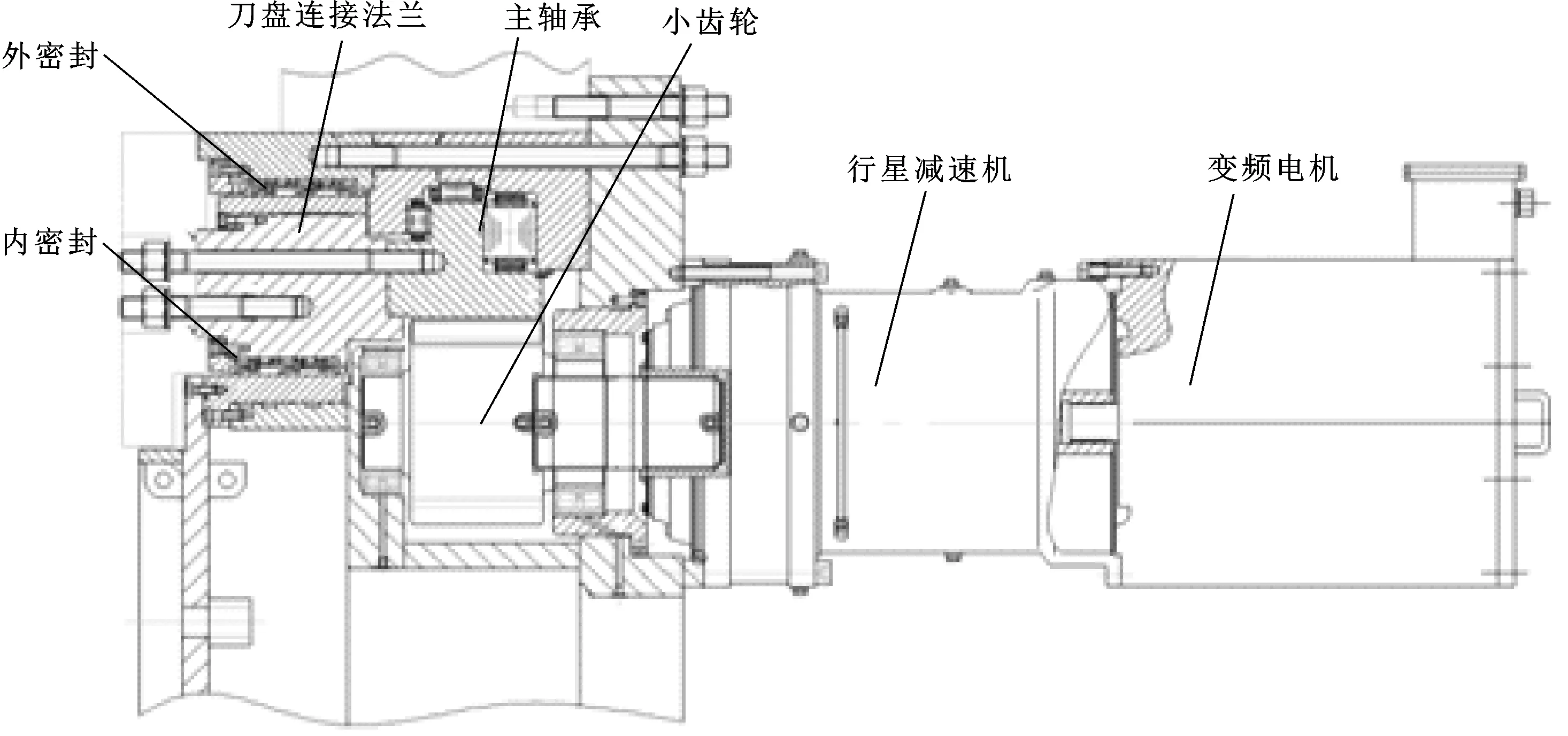

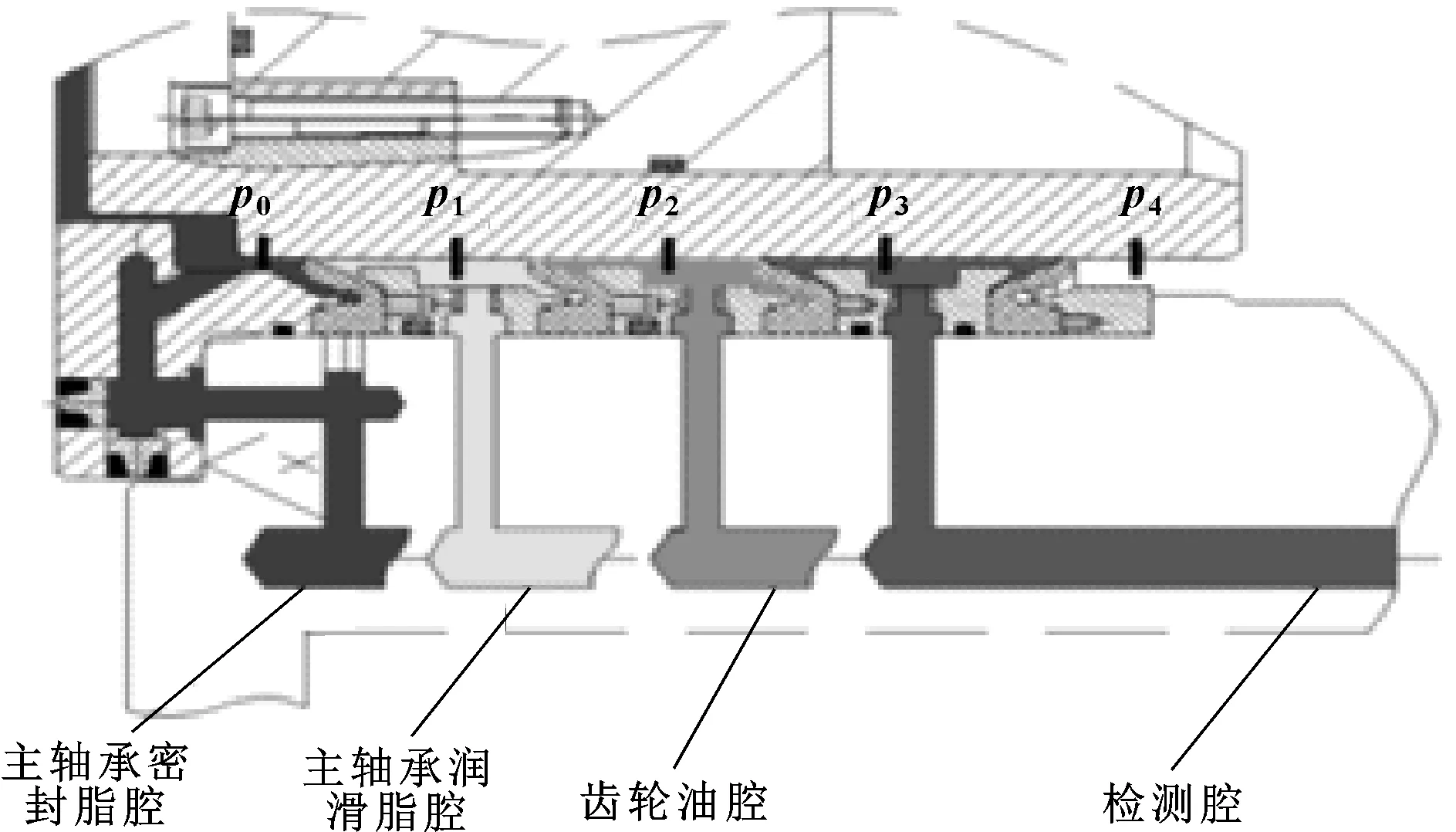

主軸承是盾構機主驅動系統的核心部件[3],要承受切削刀盤的軸向、徑向負荷和力矩,支撐刀盤的回轉及傳動,其可靠性、安全性、壽命是至關重要的。主軸承通過變頻電機為刀盤提供旋轉轉矩。主驅動密封系統由4排唇形密封系統組成,作用是防止外界泥水、碴土、砂礫等進入主驅動齒輪箱[4]。其中外鄰土倉或泥水艙的迷宮密封為第一道密封,使用具有一定壓力的主軸承密封脂。第一道和第二道密封之間為主軸承潤滑脂腔,注入帶一定壓力的主軸承潤滑脂。第二道與第三道密封之間為齒輪油加壓腔。第三道與第四道密封之間為空腔,用于泄漏檢測。盾構機主驅動密封系統的工作原理見圖1,主驅動密封組裝結構見圖2。

圖1 盾構機主驅動密封系統工作原理

圖2 主驅動密封組裝結構

主驅動密封系統使用主軸承密封脂和主軸承潤滑脂2種產品,不僅要有密封作用,阻止土倉內的渣土進入齒輪箱,還要求必須具有潤滑作用。若唇口密封部位潤滑效果不好,會造成唇口密封摩擦阻力增大,磨損增加,縮短密封部件使用壽命。相比較而言,主軸承脂側重密封性,而主軸承潤滑脂側重潤滑性。

主驅動采用強制性的集中潤滑方式,所用密封脂尤其是主軸承密封脂,還要求具有適宜的泵送性。若泵送阻力小,則注入的密封脂壓力過低,會造成盾構外部的泥沙進入唇口密封,損壞唇口密封,同時也導致密封脂的過量消耗。

主驅動密封系統的密封圈材料為丁腈橡膠或聚氨酯橡膠,主軸承潤滑脂中因含有80%以上的基礎油,若與橡膠件相容性差,會造成密封材料的性質破壞,嚴重影響密封效果。與密封材料的相容性,也是對密封脂的重要性能要求。

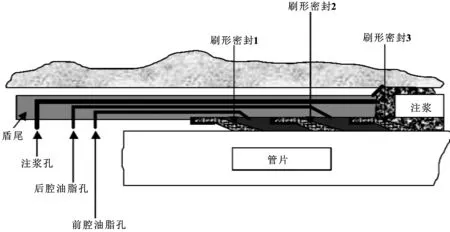

1.2 盾尾密封系統

在隧道盾構推進作業中,拼裝管片位于盾構機械外部,造成盾殼與管片之間存在一定的間隙[5]。盾尾密封是為了防止周圍地層的土砂、地下水、背后注入漿液或掘削而產生的泥水或泥土等,從間隙處流向盾構機內而設置的密封裝置[6]。該密封裝置通常采用3排不銹鋼鋼絲刷,并且在鋼絲刷之間通過泵入設備實時填充盾尾密封脂。盾尾密封組裝結構見圖3。

圖3 盾尾密封組裝結構

盾尾密封脂首先是要求具有密封作用,此外,還要求具有適宜的泵送性、良好的抗水性和黏附性,以及對鋼絲刷及鋼結構有減少磨損和防護的功效。

2 盾構密封脂技術特性評定與研究分析

2.1 耐水密封性評定分析

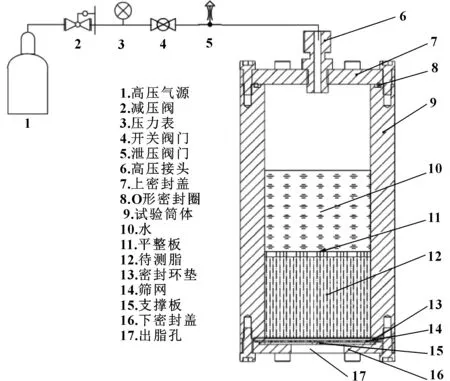

2.1.1 耐水密封性測定儀設計開發

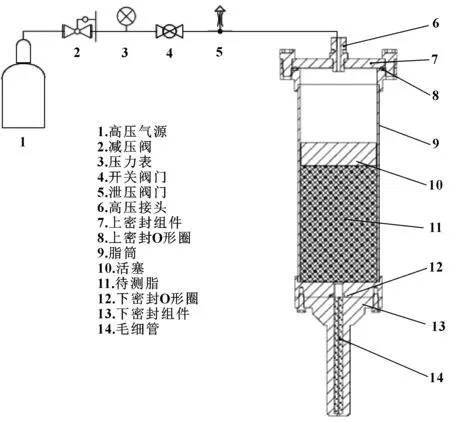

歐洲建筑用特殊化學品聯合會(EFNARC)的《隧道挖掘特殊產品規范與指南》規定,測定盾構密封脂耐水密封試驗要求耐水密封壓力在3.0 MPa以上[7]。參考日本松村公司MATSUMURA方法,設計開發了半自動盾構耐水密封性測定儀,其工作原理見圖4。

圖4 盾構密封脂耐水密封性試驗儀工作原理

試驗方法是高壓氣源通過管路向試驗筒提供高壓氣體,此時筒內水獲得相應高壓;高壓水穿透壓平篩板,直接作用于下部密封脂的表面或滲透于脂內部。通過觀察試驗筒底部是否有水滲出,稱量油脂泄漏量為試驗結果[8]。

2.1.2 不同木質纖維含量對耐水密封性的影響

利用上述半自動耐水密封性測定儀,對不同木質纖維含量的主軸承密封脂進行測試,考察纖維含量對耐水密封性的影響。試驗結果見表1。

表1 不同木質纖維質量分數對主軸承密封脂耐水密封性的影響

由表1可知,當纖維質量分數小于1.0%時,有水的滲漏發生;當纖維質量分數達到1.5%以上時,則密封脂無水泄漏。隨著纖維質量分數的逐步增加,脂的稠度隨之提高,而脂的泄漏量也趨于減少。因此,提高主軸承密封脂中的纖維質量分數,能使密封脂的三維空間結構更加致密,有利于耐水密封性的提高。

2.1.3 國內外主軸承密封脂樣品耐水密封性評定

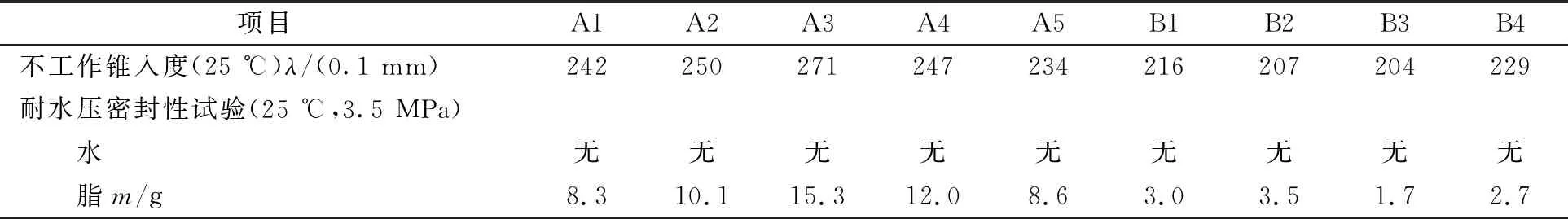

選取國內外主軸承密封脂樣品A1、A2、A3、A4、A5,盾尾密封脂樣品B1、B2、B3、B4,在3.5 MPa試驗壓力下進行耐水密封性測試,將試驗結果列于表2。

表2 國內外密封脂樣品耐水密封性評定測試結果

由表2可知,在3.5 MPa試驗壓力下,國內外承密封脂樣品均未發生漏水現象,但盾尾密封脂的泄漏量低于主軸承密封脂。表2結果表明,在密封性方面,部分國產脂的質量與國外同類產品比較基本相當。

2.2 泵送性評定分析

2.2.1 泵送性試驗方法的開發

泵送性是衡量密封脂泵送阻力的指標,實際反映密封脂內摩擦力大小。溫度對盾尾脂管路壓力損失有較大的影響[9]。 在不同的施工環境溫度下,選擇與之匹配的密封脂[10]。地質條件與油脂消耗量也存在較顯著的線性關系[11]。在國際上,盾構密封脂泵送性試驗無規范統一的試驗儀器及方法[12]。通過改進美國科勒公司低溫流動性試驗儀來測定盾構密封脂的泵送性,同時制定了相應試驗方法。盾構密封脂泵送性測試儀工作原理與ASTM D1092相一致,其結構組成見圖5。

圖5 盾構密封脂泵送性測試儀工作原理

試驗方法是在試驗圓筒內裝入一定量密封脂,設置恒定溫度,通入高壓氣體并保持1.0 MPa壓力。最后以每分鐘通過毛細流出的密封脂量,來表示盾構密封脂泵送性(g/min)。

2.2.2 國內外主軸承密封脂樣品泵送性評定

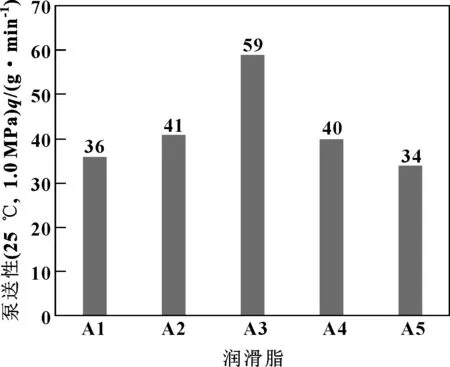

對上述選取的國內外主軸承密封脂樣品A1、A2、A3、A4和A5,進行泵送性測試。試驗溫度為25 ℃,壓力為1.0 MPa。試驗結果見圖6。

圖6 國內外樣品泵送性試驗結果

由圖6可知,國內外樣品的泵送性試驗結果存在一定差異,表現為樣品A3實測值較高,而A5樣品實測值最低。這與各公司產品稠化劑用纖維、增黏劑、基礎油等的種類及加入量等因素直接相關。綜合考慮,目前國內外盾構密封脂生產廠商認為泵送性范圍控制在40~45 g/min時較為適宜。泵送性試驗實測值低,表明脂的流動阻力大,在盾構施工中易出現堵塞盾構機送脂管路事故;而實測值過高,則可能導致密封脂消耗量過大,且密封效果變差等相關問題發生。

2.2.3 主軸承脂泵送性試驗結果與現場消耗量的相關性

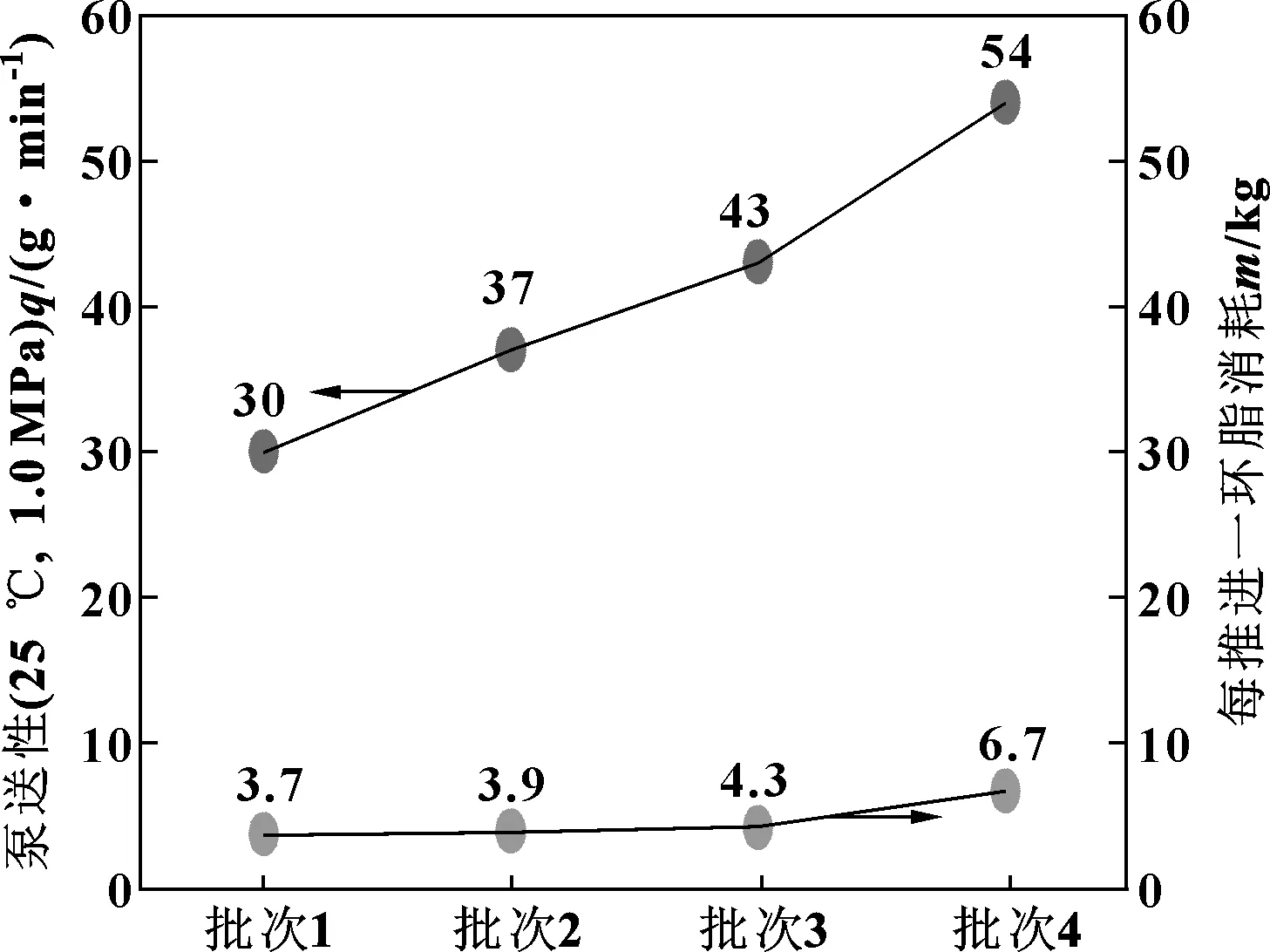

為了考察實驗室泵送性試驗結果與盾構施工現場脂消耗量的關聯性,選擇了某公司生產的4批次主軸承密封脂,在氣溫20~35 ℃下,選擇某盾構施工區段進行試驗。試驗結果見圖7。

在盾構施工過程中,通常是以每推進1環(1.2 m或1.5 m)來統計密封脂的實際消耗量。由圖7可知,試驗室泵送性結果越大,施工中實際脂消耗則越大。這表明利用文中試驗儀器及試驗方法,所得到的試驗數據能夠準確地反映出盾構密封脂的泵送效果,試驗室測定結果與現場脂消耗量存在穩定的關聯性。

圖7 泵送性試驗結果與現場脂消耗量的相關性

2.3 密度評定分析

2.3.1 密度測定器及試驗方法的開發

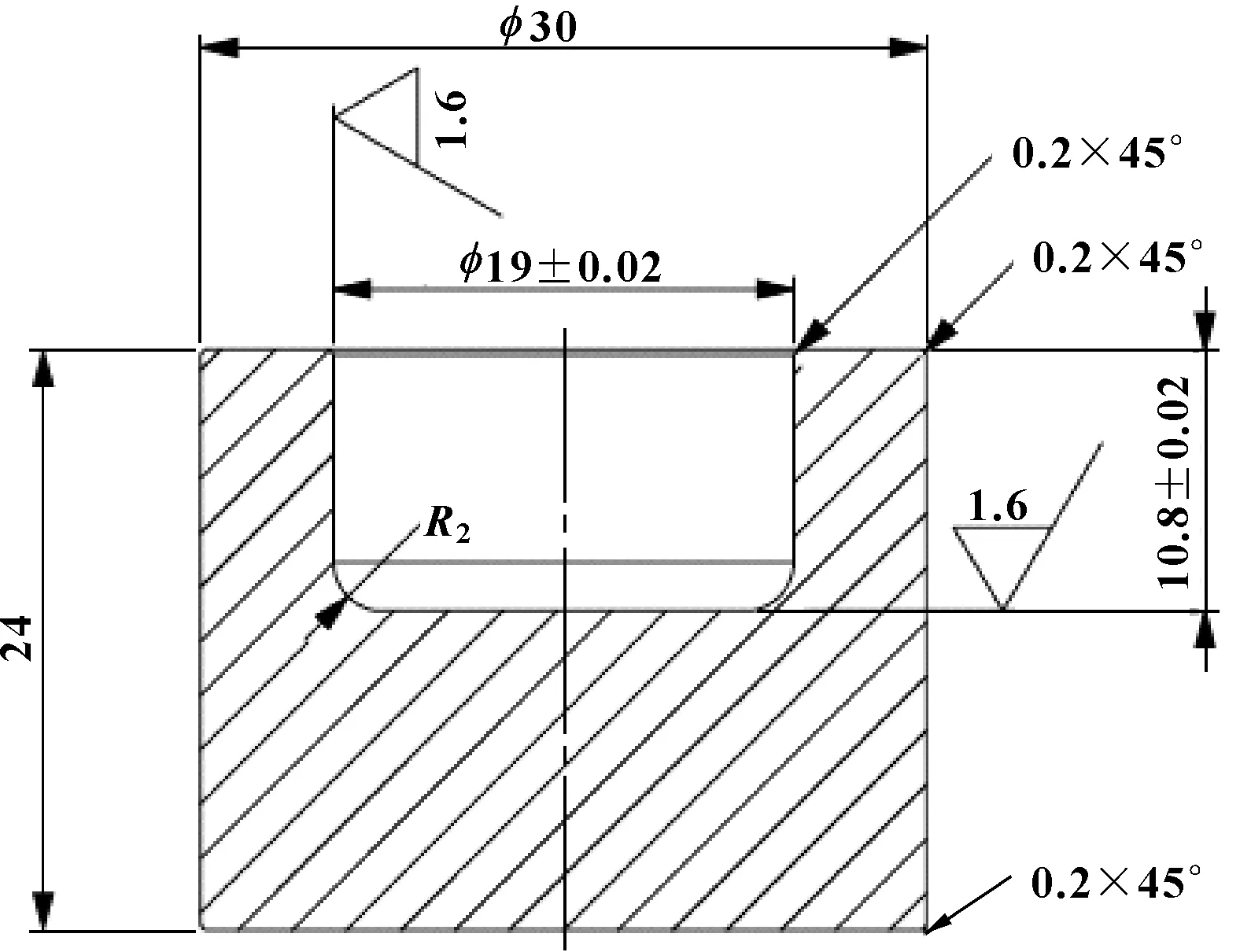

密度可以間接反映密封脂中重質填充物的含量。因盾構密封脂極特殊的黏稠纖維狀態,現有GB/T 1884、GB/T 2540、GB/T 13377、GB/T 13477標準中關于石油產品或建筑黏結劑密度試驗方法,用于測定盾構密封脂密度時重復性和再現性均較差。為此,開發了密封脂密度專用測定器及試驗方法。密度測定器見圖8。試驗方法是在密度測定器內,充滿等體積的試樣。稱量試樣質量,用樣品質量除以容積得到試樣密度。

圖8 盾構密封脂密度測定器結構(mm)

2.3.2 國內外密封脂樣品密度評定

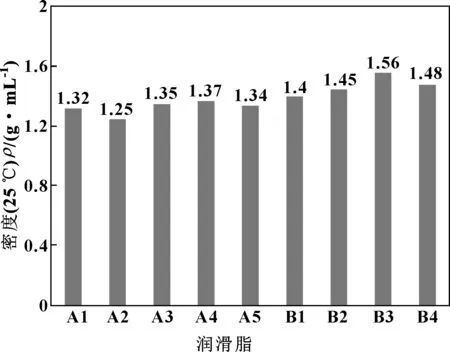

選取上述主軸承密封脂樣品A1、A2、A3、A4、A5,以及盾尾密封脂樣品B1、B2、B3、B4,進行密度測定。將試驗結果列于圖9。

由圖9可知:盾尾密封脂的密度普遍高于主軸承密封脂,這表明盾尾密封脂中,固體填充物成分更高一些;而相同產品間的密度有一定差異,則是由密封脂的配方體系、制造工藝等不同造成的。

圖9 國內外盾構密封脂樣品密度測試結果

2.4 黏附性評定分析

2.4.1 黏附性試驗方法的開發

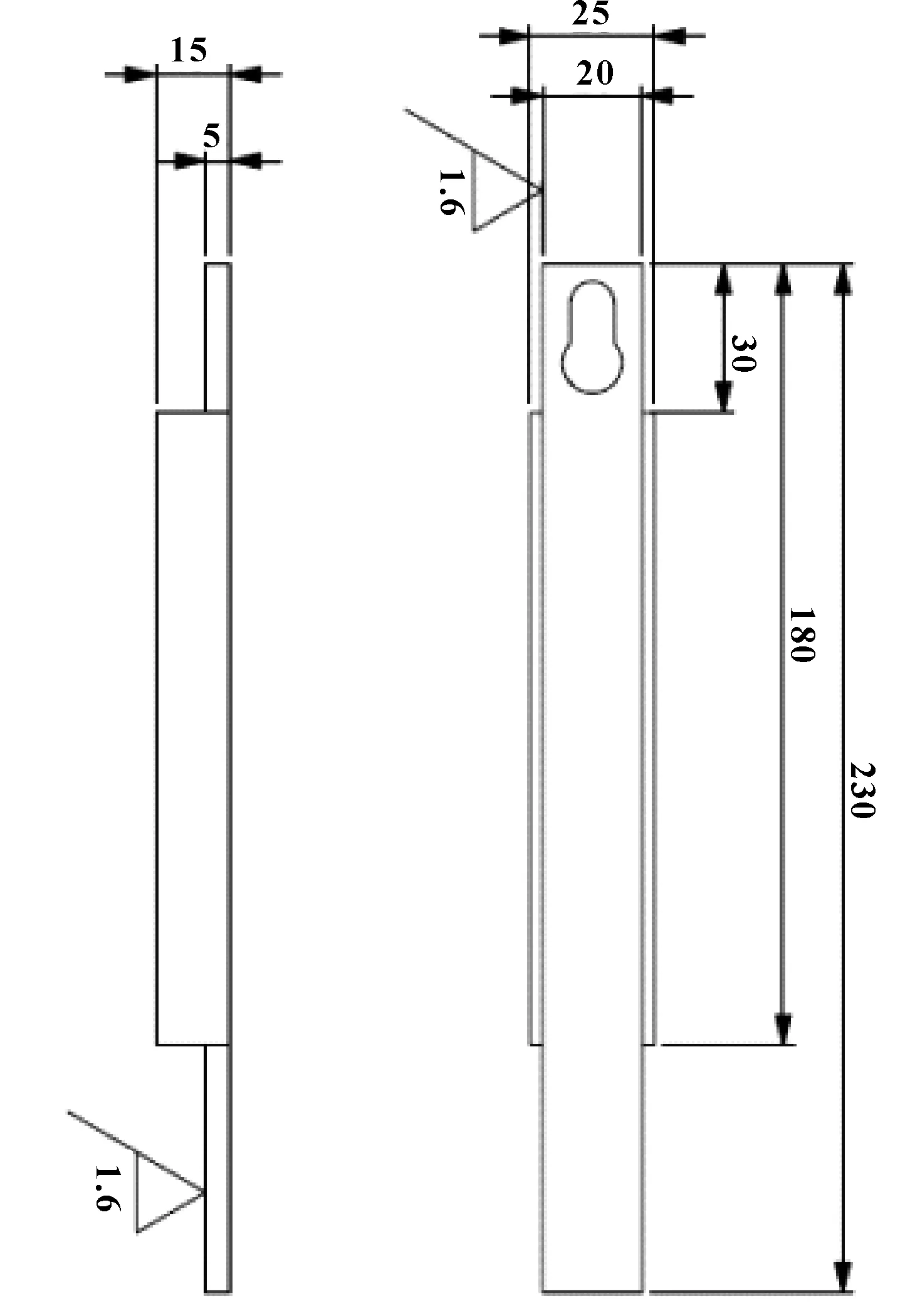

黏附性主要反映盾尾密封脂與水泥管片的黏附能力。參考GB/T 13477的第6部分《建筑密封材料試驗方法 流動性的測定》,制定了盾構密封脂黏附性試驗方法。該方法與日本JIS A5758也具有可比性。將盾構密封脂填充到規定尺寸的長方體模具中,在不同溫度下以垂直保持規定的時間,報告試樣流出模具端部的長度。密封脂黏附性試驗器見圖10。

圖10 盾構密封脂黏附性試驗器(mm)

2.4.2 國內外密封脂樣品黏附性評定

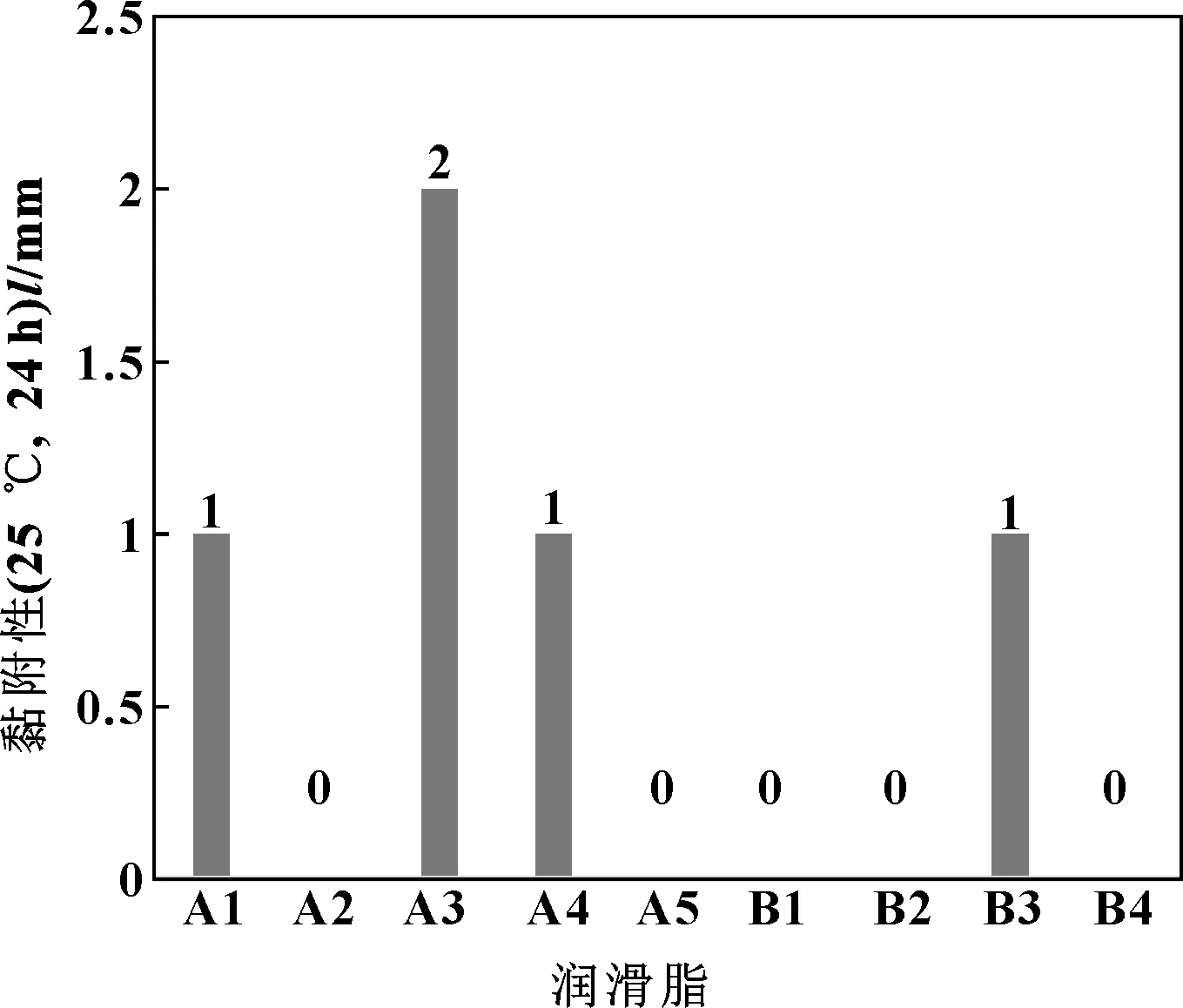

選取上述主軸承密封脂樣品A1、A2、A3、A4、A5,盾尾密封脂樣品B1、B2、B3、B4,進行黏附性試驗。將試驗結果列于圖11。

圖11 國內外盾構密封脂樣品黏附性測試結果

由圖11可知,相比于主軸承密封脂,盾尾密封脂具有更好的黏附性。這表明盾尾密封脂與水泥管片之間,可形成有較強的黏附力。A3樣品流出長度略高,表明其黏附性稍差。

2.5 其他特性評定分析

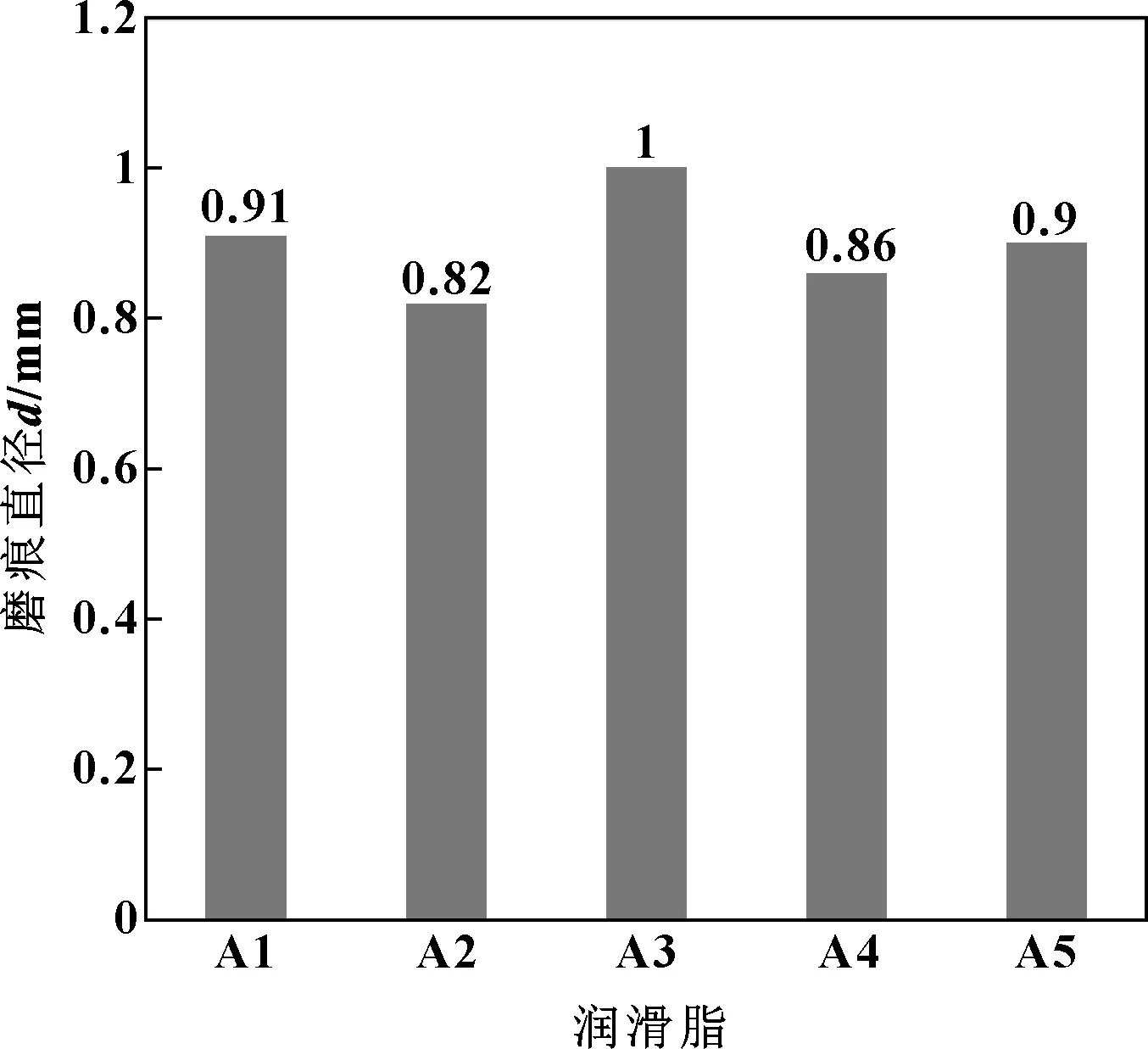

2.5.1 潤滑性

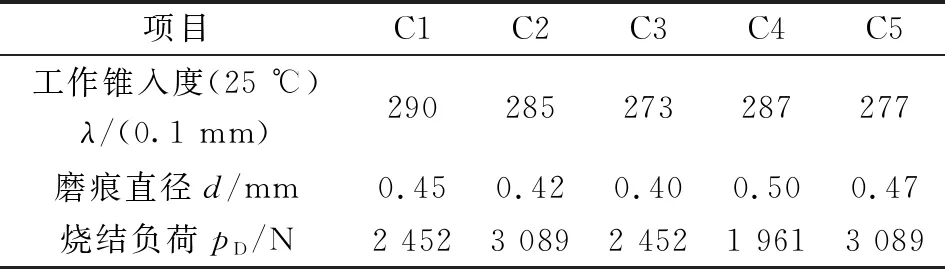

盾構機作為特大型工程裝備,主軸承密封系統在沖擊、振動、重載等條件下工作。主軸承密封脂要求具有一定的抗磨性能,而主軸承潤滑脂則要求具有更好的減摩和極壓性能。采用SH/T 0204《潤滑脂抗磨性能測定法(四球法)》和SH/T 0203《潤滑脂極壓性能測定法(四球法)》,對上述主軸承密封脂樣品A1、A2、A3、A4、A5進行抗磨性能評定,結果見圖12。從市場上選取國內外主軸承潤滑脂樣品C1、C2、C3、C4、C5,進行抗磨性能和極壓性能評定,結果見表3。所選樣品錐入度范圍為2號。

表3 國內外主軸承潤滑脂抗磨和極壓性能

圖12 國內外主軸承密封脂樣品的抗磨性能

由圖12可知,除A3樣品外,其他樣品磨痕直徑差異均不大。表明國內外主軸承密封脂抗磨性能基本相當。

由表3可知,除C4樣品pD值較低外,其他樣品的抗磨性能和極壓性能基本相當。

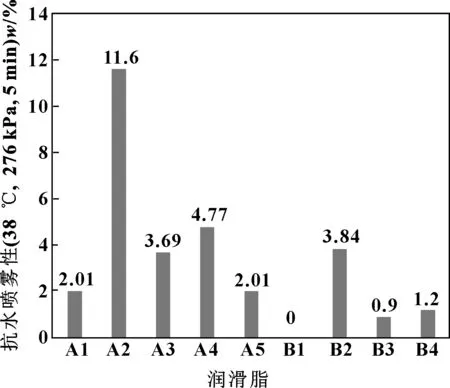

2.5.2 抗水性

抗水性可以反映密封脂在高壓水沖擊下,不乳化、不流失的能力,試驗方法采用SH/T 0643《潤滑脂抗水噴霧性測定法》。該方法與ASTM D4049一致。選取上述主軸承密封脂樣品A1、A2、A3、A4、A5,盾尾密封脂樣品B1、B2、B3、B4,進行黏附性試驗。將試驗結果列于圖13。

圖13 國內外主軸承密封脂樣品抗水性測試結果

由圖13可知,A2樣品抗水噴霧流失量大,表明抗水性較差。將主軸承密封脂和盾尾密封脂比較,盾尾密封脂抗水性更好一些。

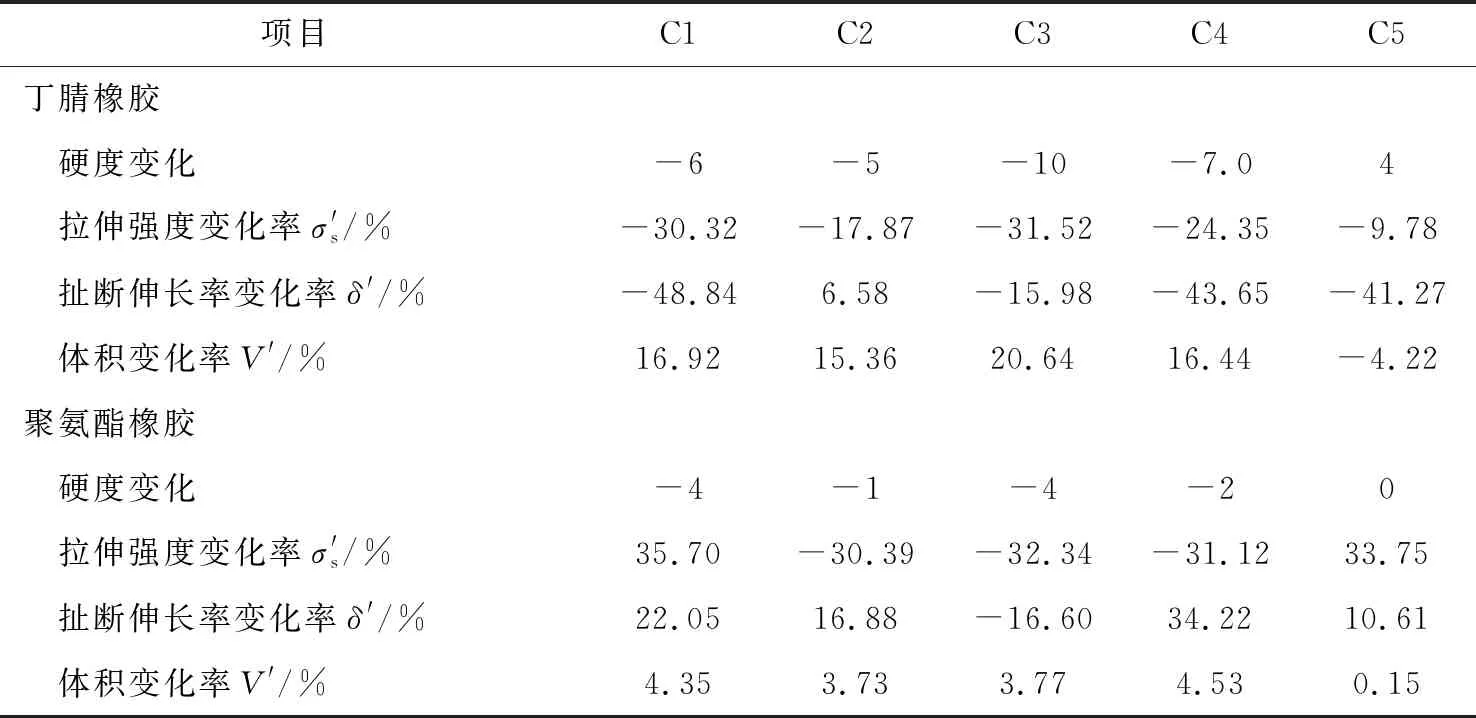

2.5.3 橡膠相容性

橡膠相容性反映密封脂不侵蝕丁腈橡膠或聚氨酯橡膠密封圈的能力。試驗方法為GB/T 1690《硫化橡膠或熱塑性橡膠 耐液體試驗方法》、GB/T 531.1《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第一部分:邵式硬度計法(邵爾硬度)》及GB/T 528《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》。對上述主軸承潤滑脂樣品C1、C2、C3、C4、C5,進行橡膠相容性試驗,結果見表4。

表4 主軸承潤滑脂橡膠相容性試驗結果(100 ℃,72 h)

由表4試驗結果可知,除C5樣品外,主軸承潤滑脂均有促使2種橡膠試件發生硬化及體積膨脹的趨勢,但拉伸強度變化率和扯斷伸長率變化率的或增或減則相對復雜。主軸承潤滑脂與橡膠密封材料的相容性,主要取決于基礎油中烷烴、環烷烴及芳烴的含量大小,加入的某些添加劑組分也會產生一定影響。要獲得更好的橡膠相容性,主軸承潤滑脂適宜選擇高黏度、高黏度指數的礦物基礎油或合成烴基礎油。

3 國內外盾構密封脂質量標準現狀

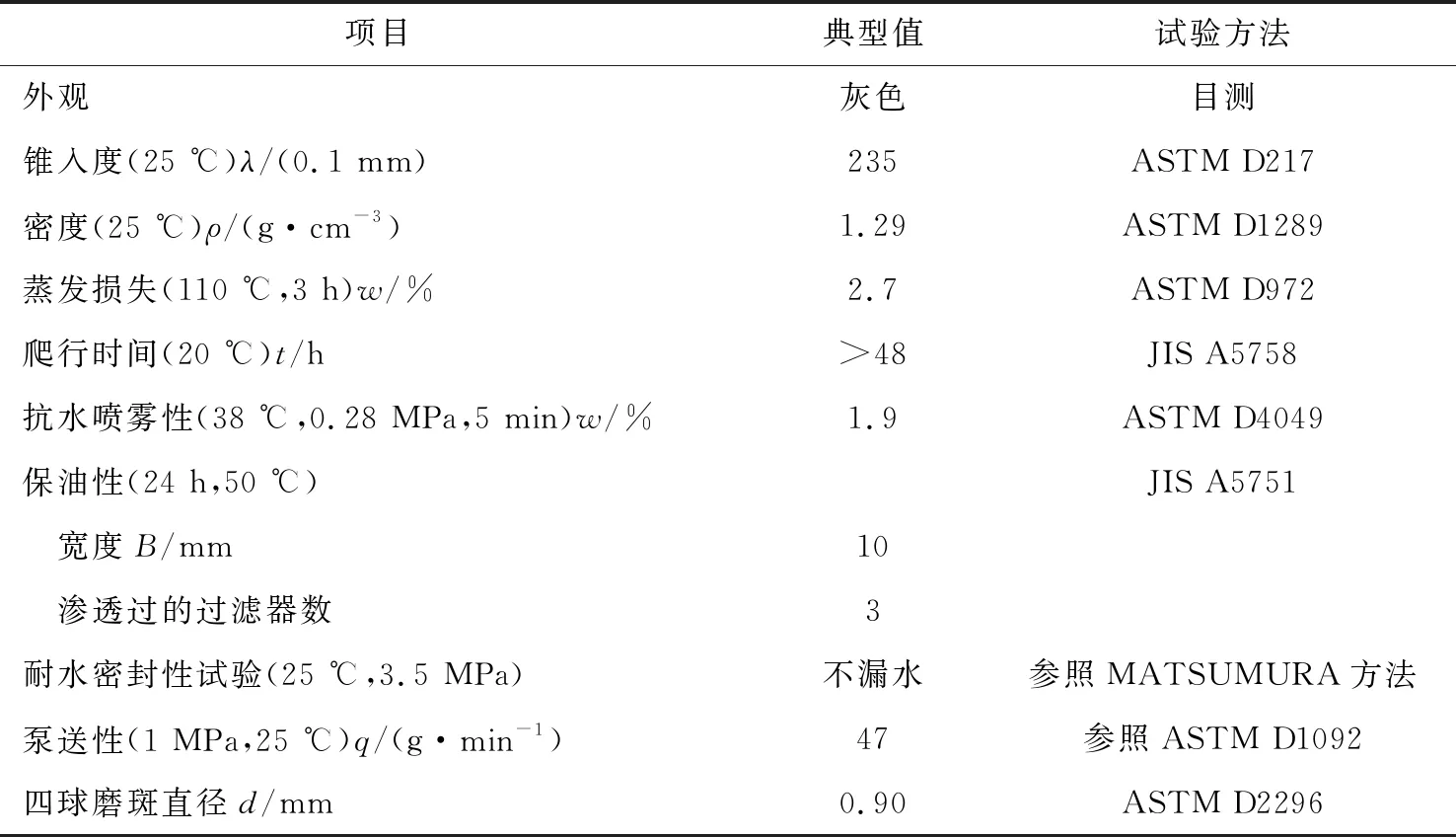

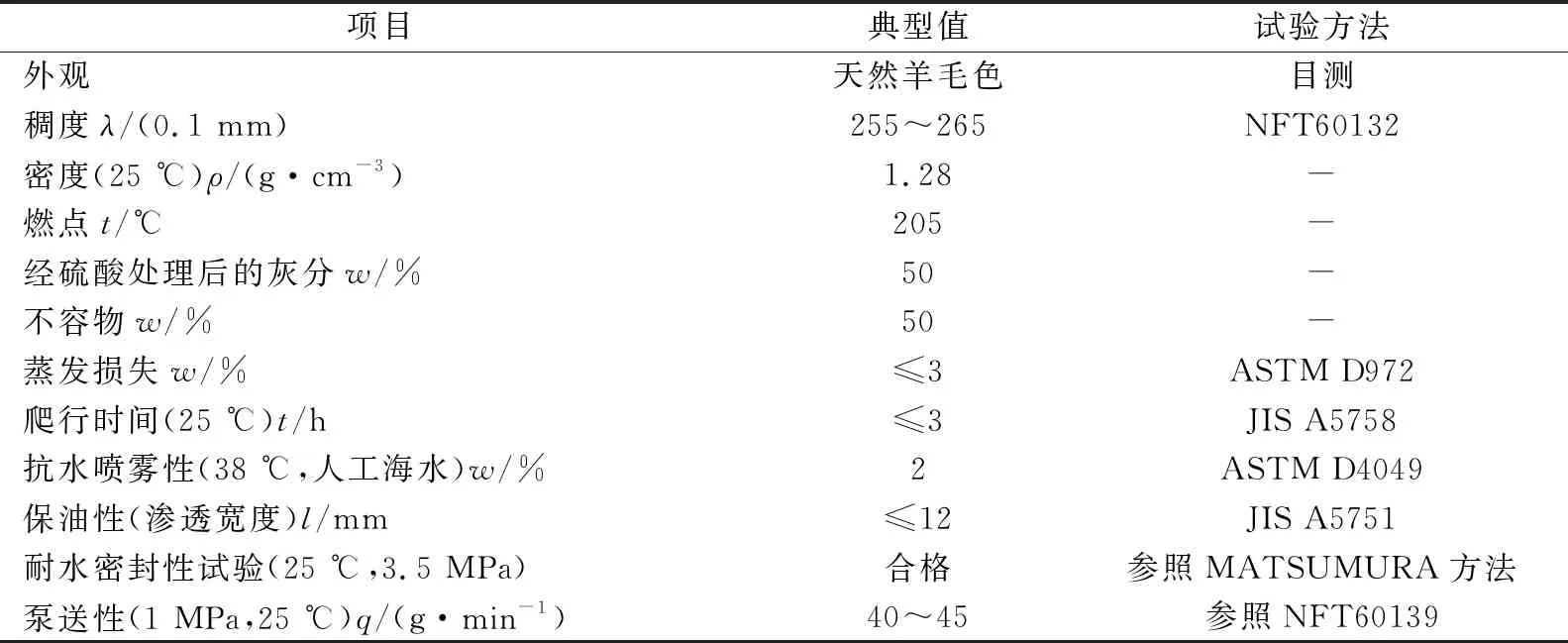

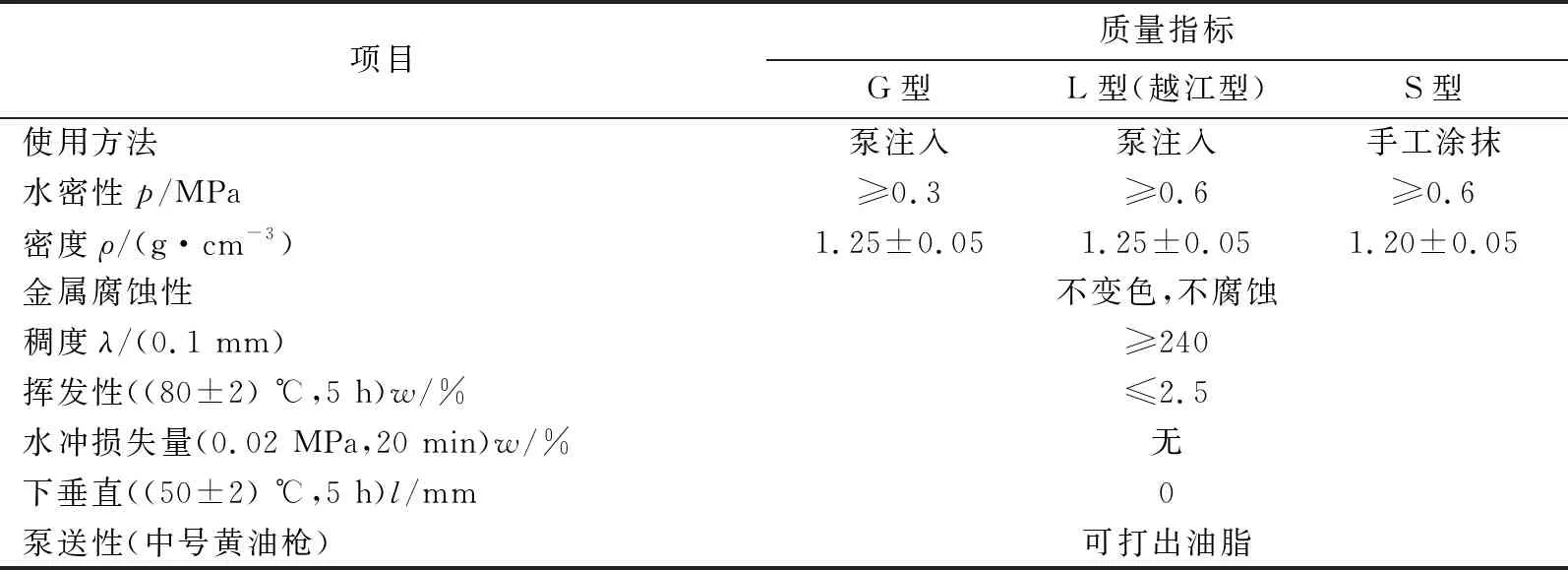

將國外某公司主軸承密封脂的典型數據列于表5,國外某公司盾尾密封脂的典型數據列于表6,國內某公司盾尾密封脂的技術指標列于表7。

表5 國外某公司主軸承密封脂典型數據

表6 國外某公司盾尾密封脂典型數據

表7 國內某公司盾尾密封脂技術指標

通過表5—7可以看出,國外盾構密封脂產品在試驗方法方面尚不規范,如耐水密封性試驗只是參照日本松村石油MATSUMURA方法,泵送性參照ASTM D1092或NFT60139,而保油性試驗方法JISA 5751在日本已經被廢止。由表7可知,國內產品在標準化方面存在更多問題,如泵送性以黃油槍“可打出油脂”作控制范圍,試驗結果準確性低,誤差大。

4 盾構密封脂石化團體標準的制定

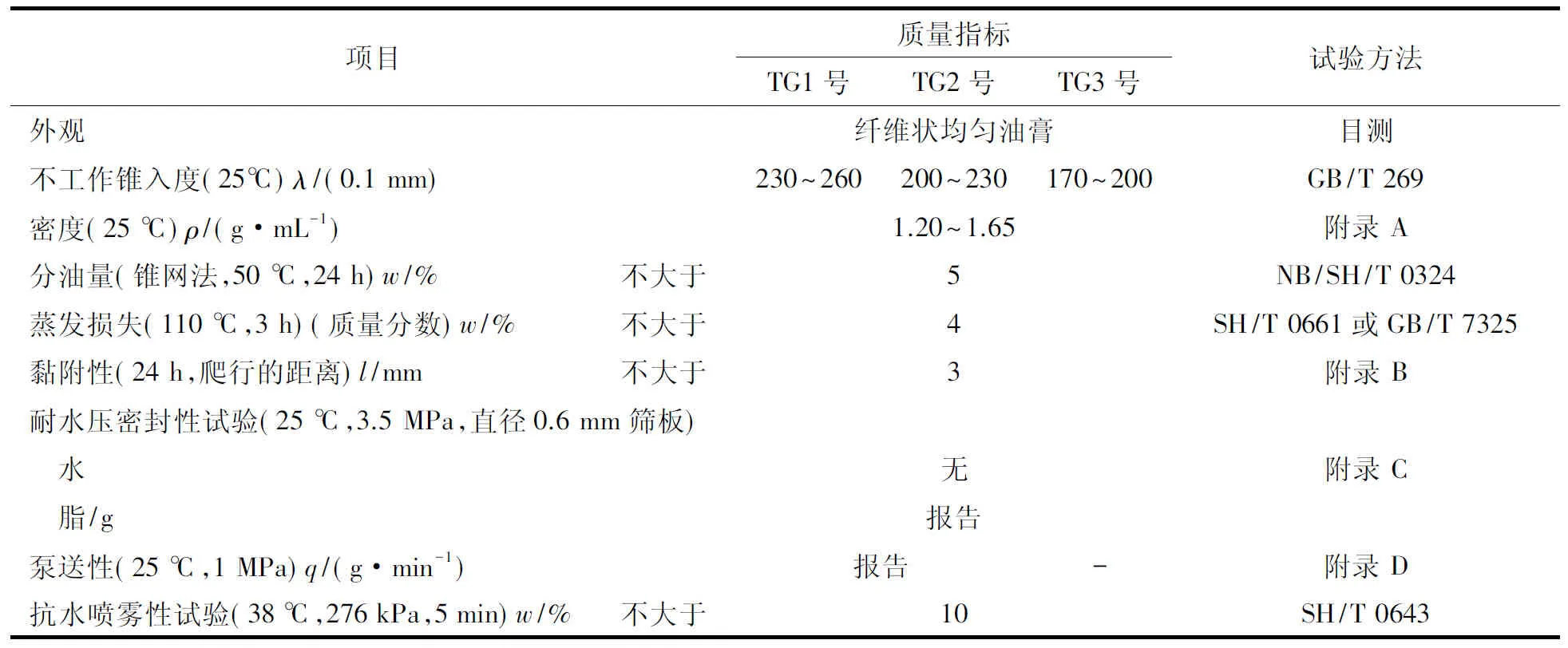

基于對盾構密封脂技術特性的系統評定與研究分析,并結合國內盾構密封脂質量標準的調研,中國石化潤滑油有限公司和中鐵裝備集團有限公司,會同其他有關科研院所制定了中國石油和化學工業聯合會(CPCIF)團體標準《盾構密封脂系列產品及試驗方法》。將3種產品石化團體標準,分別列于表8、表9和表10中。

表8 主軸承密封脂石化聯合會團體標準(T/CPCIF 0042.3—2020)[13]

表9 主軸承潤滑脂石化聯合會團體標準(T/CPCIF 0042.2—2020)[14]

表10 盾尾密封脂石化聯合會團體標準(T/CPCIF 0042.1—2020)[15]

5 結束語

(1)通過分析主軸承密封系統和盾尾密封系統的工況條件,指出盾構密封脂必須具備優良耐水密封性、泵送性、潤滑性,以及良好的抗水性、黏附性、橡膠相容性。

(2)通過開發的耐水密封性、泵送性、密度、黏附性等專用試驗儀器和方法,對盾構密封脂重要技術特性進行分析研究,指出提高纖維含量有利于改善脂耐水密封性,證明現泵送性試驗結果越大現場消耗量越高,部分國產產品質量已與國外水平基本相當。

(3)基于對盾構密封脂技術特性與質量標準的研究分析,在國際上率先制定出中國石油和化學工業聯合會(CPCIF)團體標準《盾構密封脂系列產品及試驗方法》,對于提高盾構密封脂生產和質量檢測水平,實現盾構施工安全高效,具有重要價值和意義。