千萬噸級煉油裝置的潤滑安全監測探討

劉玉力

(中國石油天然氣股份有限公司廣西石化分公司 廣西欽州 535008)

煉化裝置是將高溫易燃物質流、高密度能量流和多類信息流匯聚為一體的現代流程工業系統,直接關系到人民生命安全和身體健康、生態環境保護等,是國家公共安全監測和防控的重點領域。目前,國內外煉油裝置動設備(如往復/離心壓縮機、高溫泵、煙機機組等),有高溫、高速、超大型化等特點[1-3],設備零部件約80%的失效源于潤滑磨損故障,設備的惡性事故50%來自潤滑密封磨損衰變。潤滑油是動設備運行的“血液”,設備潤滑油的劣化衰變行為是看不見摸不到的“黑箱”過程,所以潤滑劣化早期監控預警是非常重要的。

1 煉油設備潤滑監測的需求

1.1 煉化裝置的有關設備故障

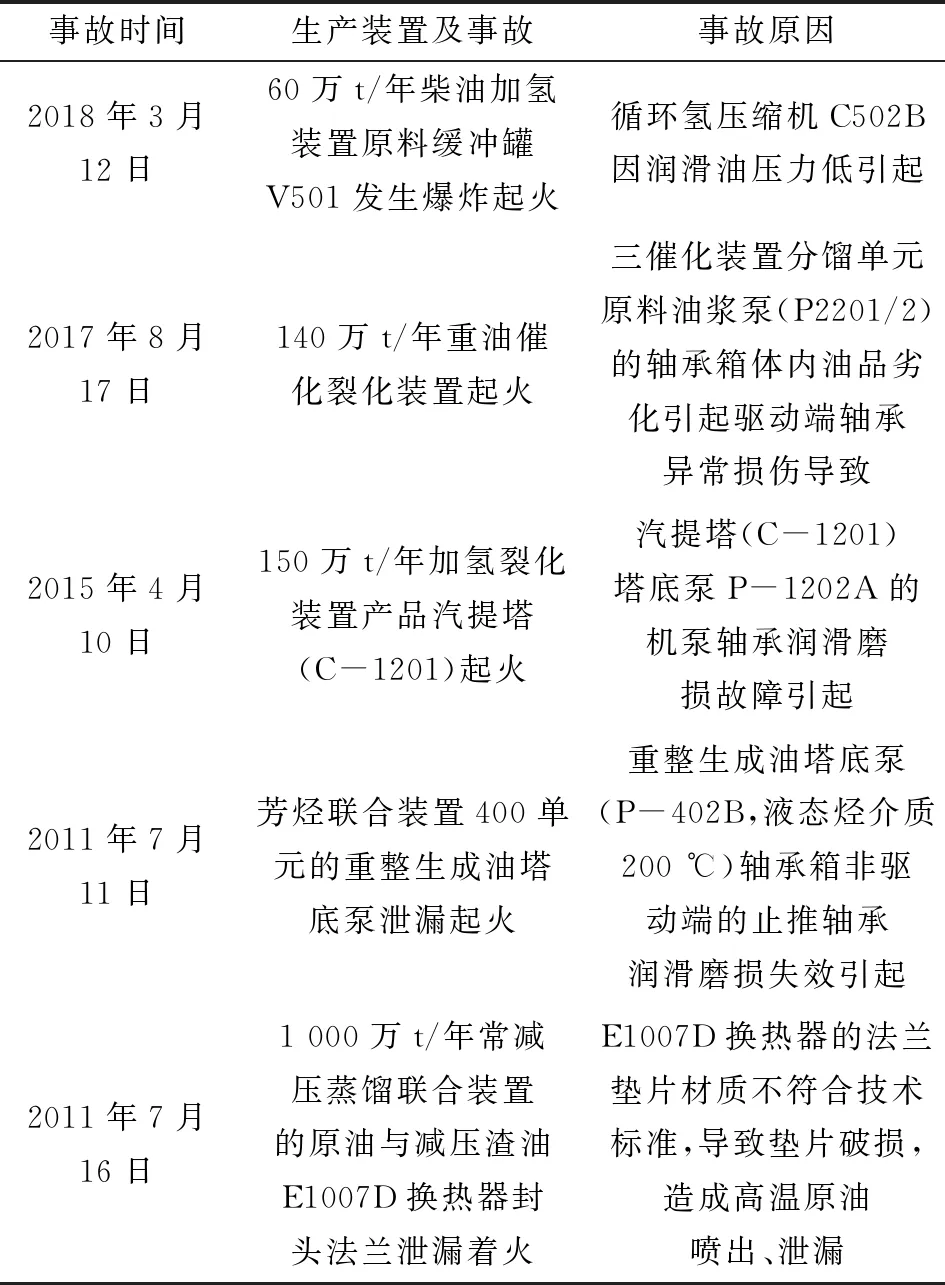

2018年我國的千萬噸級煉廠26座,全國煉油能力約8.31億t/年,2019年中國煉油能力約8.63億t/年。盡管從煉油能力看中國躍居全球第2位,但煉化企業平均規模小,單位能耗高,一體化科技水平低的問題仍然明顯。2018年,中國煉廠平均開工率約72.9%,而世界平均水平約87%,主要原因是設備原因造成的停工停產。表1給出了2011—2018年大型煉化裝置發生的幾起重大事故,都與設備潤滑密封劣化與損壞有關。

表1 煉化企業安全生產的在役設備部分事故

在我國煉油能力過剩、多元化市場競爭、節能降耗減排等需求下,國內煉油廠積極向基地化、大型化、低碳綠色發展,因此積極運用新一代人工智能的技術和服務,對大型煉油裝置潤滑密封安全智能運維等升級改造是十分必要的。

1.2 設備長壽命周期的安全服役需求

煉化企業希望對設備安全運行的重要隱患或亞健康狀態進行早發現、早報告、早防控等,在關鍵設備通過在線實時獲取工作負荷、速度、溫度、壓力、流量等工況參數和服役狀態(如潤滑、磨損、泄漏、振動、疲勞、裂紋、腐蝕等),從而適時采取預測性維護維修方法,避免承壓設備爆炸、動設備磨損劣化與泄漏起火等重大事故的概率。

1.3 潤滑磨損安全監控與診斷的特點

油液監測的主要內容一是監測設備潤滑狀態的油液分析,二是針對設備磨損狀態的磨粒成分與形貌的分析。對設備潤滑狀態進行監測有在線和離線2種方式。其中,離線主要是針對設備在運行過程中定時停機,在特殊潤滑部位進行油液取樣,在實驗室對油液進行測試分析,綜合磨粒識別與智能診斷算法,對油液進行綜合評定,并對設備的潤滑狀態進行判斷。針對設備潤滑狀態監測的油分析手段主要有理化分析、污染度測試、紅外光譜分析及金屬元素的光譜定量分析。針對設備磨損狀態的磨粒分析,有對油中磨損元素的定量分析,通常采用原子發射光譜或ICP及PQ指數測定。對磨粒的形貌進行分析通常采用濾膜法、鐵譜法或能譜法等[4-6]。離線檢測技術相對成熟,標準規范,能夠有效檢測出反映設備運行狀態的油液參數。

與離線檢測相對應,在線監測能夠滿足現代設備長周期連續監測需求,因而設備在線油液監測技術就成為當前設備潤滑磨損失效診斷技術重要發展熱點和趨勢之一。該趨勢通過對設備摩擦學系統實時連續的監測,能夠及時動態地獲取被監測對象的潤滑磨損等信息,實現設備狀態監測與實時故障診斷,以保證裝備安全可靠、連續作業需要。在線監測具有3個重要特征:(1)監測過程的實時性;(2)監測過程的連續性;(3)監測結果與被監測對象運行狀態的同步性。在線監測的重要工具為傳感器,主要包括水分、黏度、污染度、磨損顆粒等。傳感器的靈敏性與可靠性是制約在線監測技術發展的關鍵所在[7-8]。研發高性能、高可靠性的傳感器是發展油液在線監測技術的保證。

2 煉油設備潤滑監測方法研究

潤滑磨損智能化監測預警是行業薄弱環節。隨著設備安全潤滑需求越來越高,對其實現遠程智能監控是企業提出的迫切需要。因此,通過潤滑數據離線、遠程在線采集,基于數據分析和現場監控指標的特征參數,建立潤滑失效識別規則和模式數據庫,實現故障識別與智能診斷,對企業安全生產具有重要意義。

2.1 油液監測遠程智能化分析

我國的氣候條件差異大、生態環境脆弱、裝備服役要求高,機電設備群的磨損、泄漏、腐蝕、疲勞等突發性故障點面廣、防范難度大,并且失效的災害具有連鎖效應,是國際上潤滑磨損監控研發及應用的難度最大、市場容量最大的國家之一,國外的相關產品技術在中國推廣和實踐面臨著諸多不足。這些問題都迫切需要我國盡快開發出潤滑磨損安全監控和預警的各種新技術、新工藝、新產品。

例如,石油化工企業大多都采購了油液理化性能分析、磨損性能分析等的離線檢測儀器,例如,從20世紀70年代起,“分析式鐵譜儀”、“直讀鐵譜儀”等在石油公司或第三方專業機構得到了廣泛應用。但是,在工業應用方面仍面臨以下問題:油液取樣、送樣的頻率有限,潤滑劣化過程的少量樣品難以及時捕捉到異常損傷信號并對信號波動做出及時評價;油液樣品取樣、存儲標記、運輸中轉、快遞配送和人工處理的過程繁瑣、復雜,難以適應大規模的應用;油液取樣、存儲、處理、制樣和觀察等對人和人的經驗技能等依賴性大,仍然有許多隨機、主觀、不確定因素;設備的磨損狀態、磨屑的尺寸、數量、材質、表面形貌等特征數據庫和診斷評價知識庫難以滿足工業界高質量發展需求[9-10]。

近10年來,隨著油液在線監測技術的迭代升級,可以在互聯網、物聯網、大數據等數字技術支持下,在幾千公里外建立運維平臺進行油液在線監測分析、研究和判斷,該技術避免了過去由于稀疏式、人工式取樣與人工觀察等無法及時與快捷發現磨損異常的系統缺陷,能夠根據用戶的需要自動化、遠程化調控油液采樣的頻率,從而掌握每一機器設備磨損性能衰退、遷移、演化的規律。此外,芯片制造技術、傳感器技術、信息通信技術等進步使得油液監測的所有控制功能、信號處理功能、初步的診斷和報警功能等能集成為一個芯片組件并嵌入到集成化的在線智能監測儀器里,進一步推動了油液在線監測技術的發展。

2.2 潤滑監控的智能化工藝

據統計[11],煉化企業因設備故障造成的非計劃停工,其中靜設備占比39.1%、壓縮機組占比13.46%、管線占12.8%、電氣占10.9%、工業儀表占10.3%、泵設備7.69%、鍋爐4.5%、特種閥1.3%。壓縮機故障原因居第二名,超高壓聚乙烯壓縮機、乙烯裂解氣壓縮機、加氫劣化裝置增壓機與循環氫壓縮機、催化裝置主風機等大型機電設備故障率較高,影響我國煉化裝置的安全長周期運行[12]。

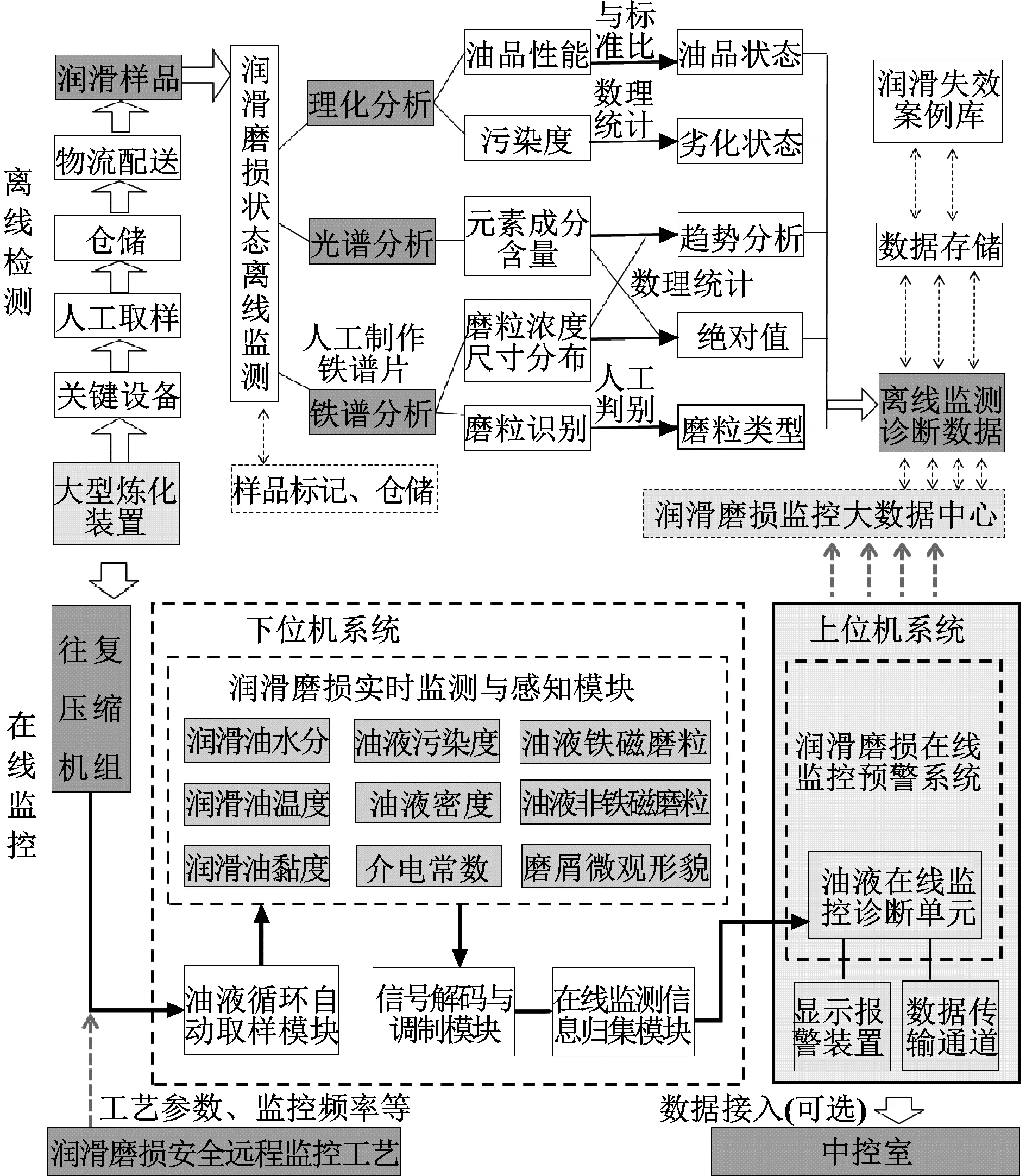

某千萬噸級煉油企業經現場驗證和實踐之后,采用了不同靜設備、動設備等在線監測、離線監測診斷等的技術工藝。一方面,對于大型煉化裝置的關鍵設備(例如:機泵軸承箱、煙機機組、電機、風機、高溫泵、離心/往復壓縮機組等),由于設備類型多、數量大、風險等級差異大等,使用了潤滑磨損狀態離線檢測診斷和預警的技術手段。如圖1(a)所示,采取人工取樣、人工觀察、遠程監測診斷等監控運維方式,避免了“經驗管理、按計劃停機維修”等導致的潛在運維風險,節約了維護維修的成本,避免了煉化裝置潛在的惡性突發事故。第二方面,如圖1(b)所示,對煉化裝置故障率較大的、風險等級較高、維護維修成本高的動設備,使用在線油液監測系統,實時采集壓縮機組的油品衰變理化特征、潤滑污染狀態、設備磨損狀態等。在役設備的油液在線取樣和監測幾乎同步進行,能夠及時對設備進行監測診斷。

圖1 潤滑損傷離線與在線監測一體化示意

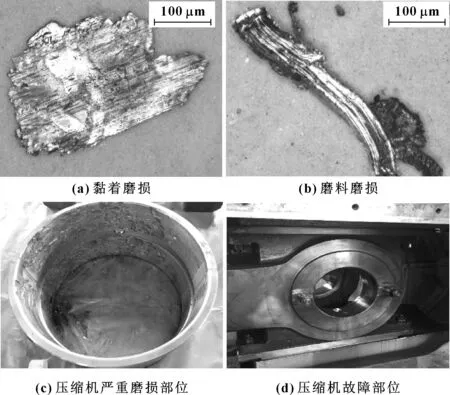

廣州機械科學研究院已為國內十多家企業部署了數十臺油液在線監測與遠程運維系統,可完成“在線檢測、視情維修決策”的智能化監控運維。該系統實時監測發現某壓縮機組的異常磨損情況,如圖2所示,避免了壓縮機的嚴重損壞和可能導致的重大事故。可見,油液在線監測與遠程運維系統能夠有效保障煉化裝置重大設備的安全運行。

圖2 某壓縮機組的磨粒圖片及其異常磨損

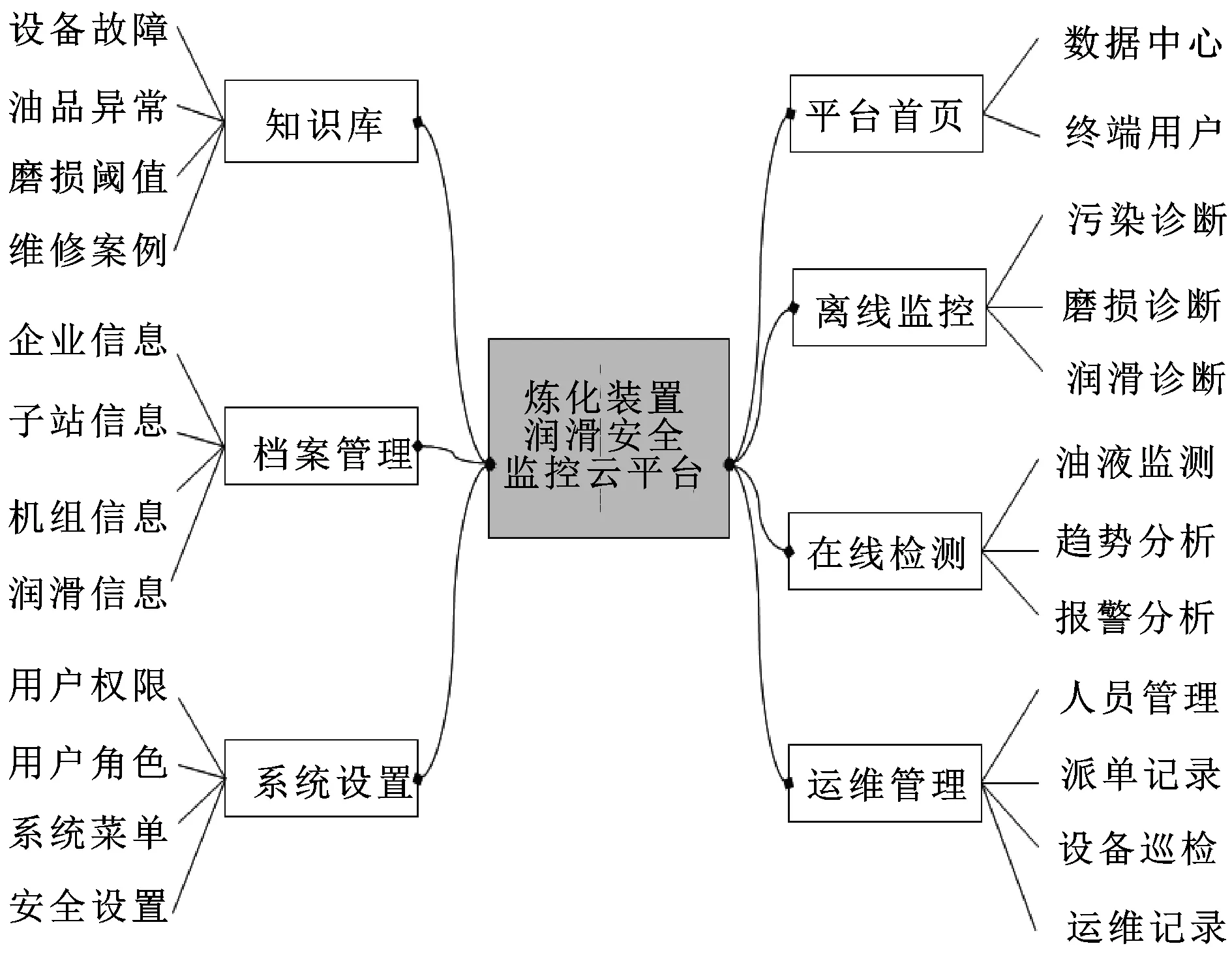

離線與在線檢測技術等共同融合在一體化潤滑磨損安全運維云平臺,主要的工藝流程和路線圖如圖3所示。該平臺為大型煉廠提供了基于工業互聯網的“分區監測、分級評價、精準防控”技術。基于該技術,煉廠一線員工針對設備的早期故障現象,可以輔助振動監測、便攜式巡檢等手段完成精準故障排除、拆機更換等,降低了停機維修維護費用,減少了停機造成的成本,提高了設備可靠性,增強了煉廠安全智能運維水平。

圖3 煉化裝置潤滑安全監控運維云平臺的框圖

2.3 基于工業互聯網的設備監控運維

國內通過長期的研究,在煉油裝置潤滑安全遠程監控的理論研究、科研試驗、工藝開發、實踐應用等取得了一些進展,產生了可觀的社會經濟效益。同時,針對工業摩擦學技術的數十年研發和積累,成功開發出重大裝備潤滑磨損安全遠程監控與智能運維平臺,成功應用了互聯網、大數據、云計算、人工智能等數字技術。相關的研究成果在我國數十座煉油企業、十余臺核電機組等進行了工程應用,為數十萬臺關鍵機器與部件提供了潤滑安全監控運維服務,并且為工礦企業培訓了千余名工業摩擦技術專業化人才。

3 結論

對于大型煉油裝置,綜合應用離線油液監測技術和油液在線監測系統,可實時監測診斷裝置運維狀況,實現了大型煉油裝置潤滑磨損的“在線檢測、視情維修決策”的智能化監控與運維。通過使用潤滑安全智能運維云平臺技術,將大數據、云計算、人工智能等數字技術應用到大型煉化裝置的潤滑磨損早期監測預警和風險防控,對于千萬噸級的煉化裝置實現設備潤滑安全的“分區監測、分級評價、精準防控”等具有意義。