新型高速鋼絲圈成型機床

孫國梁 王俊勃 馬 榛 姜鳳陽 彭文宏 張小峰

(①西安工程大學材料工程學院,陜西 西安 710048;②咸陽信合紡機器材有限公司,陜西 咸陽 712000)

鋼絲圈是最小的紡織器材之一,最輕的鋼絲圈只有3.8 mg。但是這不起眼的“小東西”卻蘊藏著實現紡織高精尖科技發展的巨大能量[1]。環錠紡紗是最常見的紡紗技術,而鋼絲圈是環錠紡紗的關鍵器材,它的使用性能對成紗質量及紡紗效率有很大影響[2]。鋼絲圈的制造精度直接影響著紡紗速度、紡紗水平、斷頭率和生產效率[3-5]。隨著紡織行業的發展,對鋼絲圈的使用性能要求越來越高,不僅要能適應18 000 r/min及以上的高速工作狀態,還要有較長的使用壽命[6]。為了改善鋼絲圈使用性能,業界展開了一系列研究,成果主要集中在基體材料改善、熱處理、表面處理等方面[7-10]。但是在鋼絲圈生產的眾多工序中,最重要的、決定產品型號的是“成型工序”。成型機的性能及加工精度對鋼絲圈的使用性能有決定性作用[11]。為了簡化設備,提高鋼絲圈成型精度及柔性,本文引入自動化技術設計了鋼絲圈成型機床的控制方案,結合現代技術設計了傳動方案及各工位機械結構。

1 現用鋼絲圈成型機床

1.1 現用鋼絲圈成型機床結構說明

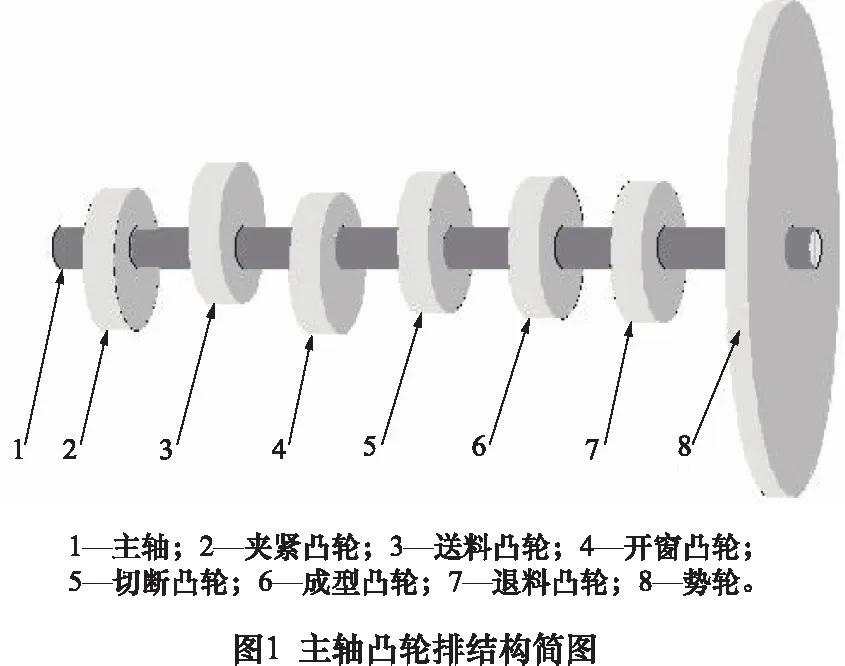

目前,國內鋼絲圈生產企業使用最多的是上世紀六七十年代設計的成型機床。鋼絲圈加工過程中,扁絲要經過放料、校直、開窗、送絲、沖裁切斷、折彎成型及退料等工序。整臺設備的動力源為一臺異步電機,電機通過帶輪將動力傳遞到主軸,主軸采用凸輪排結構將動力傳送到各工位,如圖1所示。這種成型機床是典型的單輸入多輸出的純機械設備[12]。

1.2 現用鋼絲圈成型機床問題分析

國內目前使用最多的鋼絲圈成型機床結構復雜,主要問題在于自動化程度底、成型精度不高。從生產現場來看,還存在柔性差、噪音大的問題。造成這些問題的主要原因在于:

(1)單輸入多輸出的傳動模式要求設計復雜的傳動結構,這使得成型機床結構非常復雜,給裝配、調節帶來諸多不便。

(2)機床設計于上世紀,當時自動化技術還不完善,設計中沒有應用自動化技術。

(3)由于機械結構復雜,裝配困難,使得成型中心模、刀具更換困難,調節不便。大多處于一物一機的水平,柔性較差。

(4)整臺設備結構復雜,零件眾多,工作過程中運動部分慣性很大,而且磨損無法補償,使得工作過程中振動噪音很大。

(5)放料輪無動力輸入,放料完全依靠扁絲拉拽,造成扁絲拉長;設備多摩擦副,但磨損無法補償;另外模具、刀具等一些零件的調節完全憑借工人經驗,沒有量化、標準化。這些因素都會造成成型精度下降。

2 高速鋼絲圈成型機床設計

2.1 整體方案設計

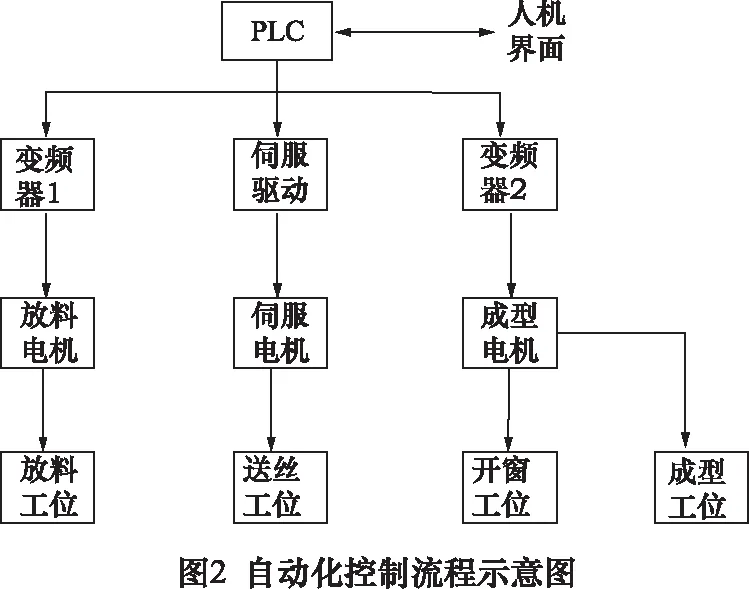

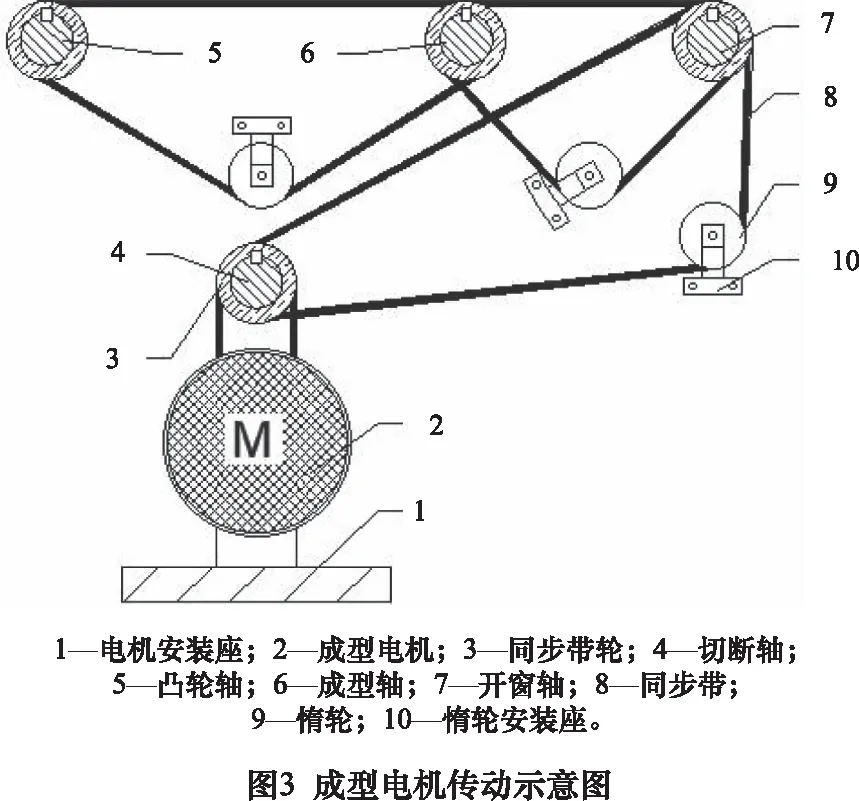

為了解決1.2中提到的問題,本設計引入自動化技術,采用多輸入多輸出方式,以簡化機械結構,提高設備自動化程度。成型機床工位按放料工位、校直工位、開窗工位、送絲工位和成型工位依次排列,退料機構配合成型機構讓出鋼絲圈成型位置。圖2是自動化控制流程示意圖,生產中,根據不同產品需求,PLC向變頻器1、伺服驅動器、變頻器2發出相應指令,變頻器及伺服驅動按照來自PLC的指令調節放料電機、伺服電機和成型電機的轉速。這種自動化方案可以通過改變PLC程序調節各工位協調工作。

2.2 放料工位設計

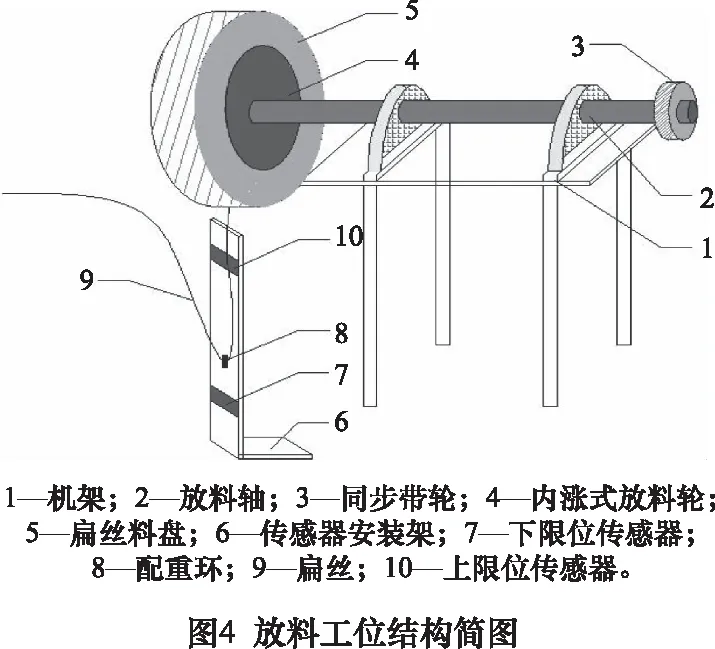

圖4是放料工位結構簡圖,受PLC調節轉速的放料電機動力經同步帶輪輸入放料工位。放料軸帶動內漲式放料輪轉動實現主動放料,內漲式結構可以夾緊不同直徑的扁絲料盤[14-15]。配重環將脫離扁絲料盤的扁絲下墜,當扁絲被下墜到下限位傳感器時,PLC調節變頻器頻率減慢放料電機轉速。當扁絲上升到上限位傳感器時,PLC調節變頻器頻率加快放料電機轉速。這種自動控制的主動放料方法,可以避免扁絲拉長,提高鋼絲圈成型精度。

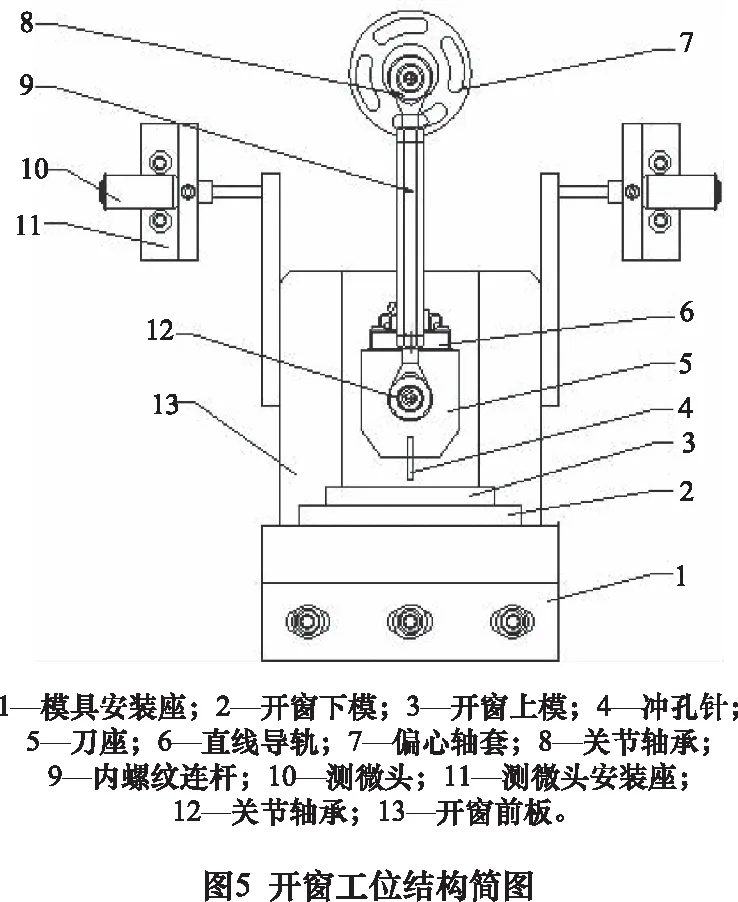

2.3 開窗工位設計

如圖5是開窗工位結構簡圖。偏心軸套安裝于開窗軸端部,內螺紋連桿兩端通過關節軸承與偏心軸套、刀座連接。偏心軸套隨開窗軸旋轉時,內螺紋連桿將帶動刀座在直線導軌上做往復運動,沖孔針隨著刀座往復運動實現間歇沖孔動作。偏心軸套加工有長條孔,可用于調節各工位協調。更換產品型號時,通過測微頭調節成型前板左右移動以實現沖孔位置調節,測微頭讀數可以準確控制調節位置,將調節量化、標準化。

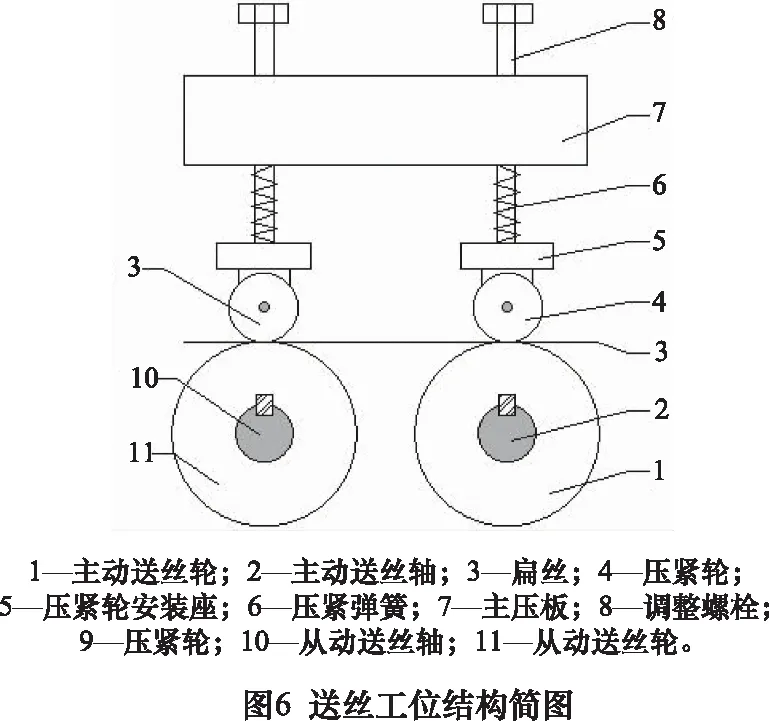

2.4 送絲工位設計

圖6是送絲工位結構簡圖。伺服電機帶動主動送絲軸轉動時,在壓緊輪的作用下,安裝于主動送絲軸、從動送絲軸上的主動送絲輪、從動送絲輪將向前推送扁絲。壓緊彈簧用于施加向下壓力,根據不同型號扁絲,調節螺栓可以調節壓緊彈簧的壓力。

2.5 成型工位設計

如圖7a是成型工位結構簡圖。安裝于成型軸端、凸輪軸端、開窗軸端的偏心軸套都加工有長條孔,通過長條孔可以調節切斷刀、左側頂刀和右側頂刀協調配合。內螺紋連桿兩端都與關節軸承連接,通過旋轉內螺紋連桿可以調節內螺紋連桿兩端關節軸承中心距,通過調大中心距可以補償刀具磨損。內螺紋連桿兩端通過關節軸承連接于偏心軸套、刀座。圖7b是成型工位局部放大圖。由于沖裁工藝成本低、效率高[16],扁絲切斷采用沖裁方式。如圖切斷刀左側鑲嵌有硬質合金刀頭,用于與走絲板配合沖裁切斷扁絲。切斷刀右邊的限位塊用于限制送絲長度。為了提高設備柔性,成型工位設計有可以同時安裝多個中心模的模具座,更換產品型號時只需要旋轉模具座更換模具。

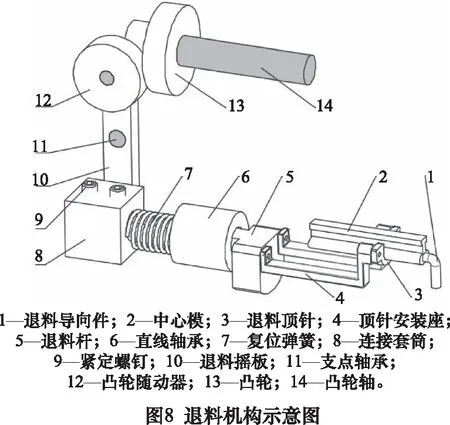

2.6 退料機構設計

圖8是退料機構示意圖。凸輪軸旋轉時,在復位彈簧及支點軸承的作用下,退料搖板將繞著支點軸承擺動,而凸輪隨動器一直緊貼凸輪外輪廓。退料搖板一端通過連接套筒與退料桿相連,退料搖板的擺動,將帶動退料桿沿著直線軸承做周期往復運動,從而實現周期往復退料動作。為了更換生產鋼絲圈型號時縮短調節時間,提高退料機構柔性,在退料桿末端設計有適合多型號退料頂針安裝的安裝座。退料頂針設計為類似鋼絲圈圈形的半環形,這有利于提高退料可靠性。這種退料桿帶動退料頂針的退料方式,中心模不動,加上螺紋頂桿的作用,中心模穩定性大大提高,這有利于成型精度提高。固定不動的中心模末端,設計有退料導向件,用于引導退出鋼絲圈定點下落,便于收集。

3 結語

以紡織行業對鋼絲圈使用性能的要求為出發點,結合現有鋼絲圈成型機床在使用中存在的問題,設計的新型鋼絲圈成型機床性能相對于老設備有較大提升。設計中引入自動化技術,簡化了機械結構,提高了生產效率,有利于降低工人勞動強度。開窗工位使用測微頭,將更換型號后設備的調節量化、標準化,降低了設備調節對工人的技術要求,提高了開窗精度。成型工位可以同時安裝多個中心模的模具座,簡化了更換產品型號時繁瑣的調節過程。放料工位的自動化主動放料設計可以避免扁絲拉長或者放料過多;內螺紋連桿的使用彌補了老設備磨損無法補償的不足;退料機構避免了中心模具的運動,提高了中心模穩定性;通過PLC控制的伺服電機實現間歇定長送絲。這都有利于提高鋼絲圈成型精度以滿足高速紡紗對鋼絲圈的性能要求。