基于FANUC系統的數控機床電氣虛擬調試技術的實現

王寶平 王鴻博 阮衛平 胡潤光

(①北京發那科數控工程有限公司,北京 100102;②順德職業技術學院,廣東 順德 528300;③廣東鍛壓機床廠有限公司,廣東 順德528300)

數字化制造是未來制造業發展的主要方向,運用虛實結合的虛擬調試技術可極大縮短裝備制造周期[1-4],提升產品質量及便于維護調試。日本FANUC公司推出的FANUC CNC GUIDE軟件是針對FANUCi系列數控系統的在線調試數字化仿真軟件,其具有與數控系統完全兼容的仿真環境(數據兼容),可執行與實際CNC相同的顯示、操作、調試等仿真功能。為在虛擬環境中模擬仿真真實數控系統的相關電氣設計提供了技術上的可行性。

本文以實際應用案例在FANUC CNC GUIDE仿真軟件上的具體應用,旨在探討該仿真軟件的應用功能,方便讀者利用虛擬和現實相結合的方式,提前驗證相關設計的正確性,以提高調試工作的便捷性和高效性。為技術人員、學者學習和應用FANUC數控系統相關知識及技術提供借鑒。

1 虛擬調試

虛擬調試技術在機床制造領域是指通過虛擬技術創建出物理制造環境的數字復制品,以用于測試和驗證產品設計的合理性。基于傳統的機床機械設計和電氣設計由于較長的現場調試時間和不斷完善、驗證的過程質量控制,使得制造時間較長,有時不僅帶來了生產上的損失,也推遲了新品的上市時間,而虛擬調試技術的出現恰好解決了這一技術難題。

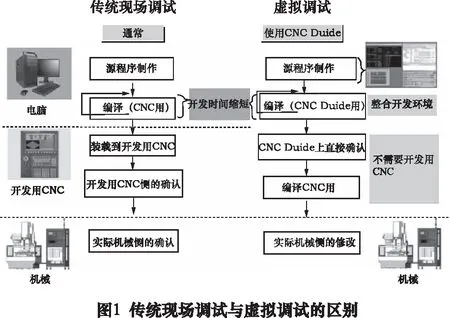

數控機床電氣虛擬調試技術是在虛擬環境中調試PMC程序、二次開發畫面的源程序、動作調用的宏程序及零件加工程序,通過不斷調整虛擬仿真來驗證機床的自動化運行和加工的合理性、可行性,根據仿真結果可以不斷對方案和設計進行優化。再將這些數據和代碼下載到真實設備中,從而大幅縮減調試周期。和傳統調試不同的是,電氣虛擬調試技術可以在現場改造前期,直接在虛擬環境下對電氣方案設計、PMC設計、人機界面設計、電氣調試等進行整合,讓設備在未安裝之前已經完成調試,不會造成硬件資源的浪費。傳統現場調試與虛擬調試的區別如圖1所示[5-8]。

從控制原理上說,在傳統現場調試時使用FANUC 0i-MF Plus數控系統,通過FSSB總線來控制主軸驅動模塊、伺服軸驅動模塊,從而驅動主軸電機和伺服電機的運動;通過I/O LINK總線來連接I/O模塊,PMC程序控制機床的輸入/輸出點的工作,用實際的系統硬件來進行調試工作。

在虛擬環境中,我們用一臺運行FANUC CNC GUIDE仿真軟件的計算機來模擬FANUC 0i-MF Plus數控系統,CNC參數、PMC參數、PMC程序、宏程序、加工程序等都在CNC GUIDE環境中進行虛擬仿真調試,仿真用的真實數控系統的數據和虛擬數控系統之間的讀入和輸出的雙向傳輸的方式主要有如下兩種方式:

(1)作為卡文件的讀入和輸出

模擬仿真用的數控系統的數據先放入虛擬數控系統在計算機上提前指定的存儲卡文件讀入/輸出的文件夾路徑中(功能同真實數控系統的存儲卡槽一樣),再在虛擬數控系統相關數據的讀入/輸出畫面進行相關操作實現數據的雙向傳輸(讀入/輸出的操作與真實的數控系統一樣),方法如下:

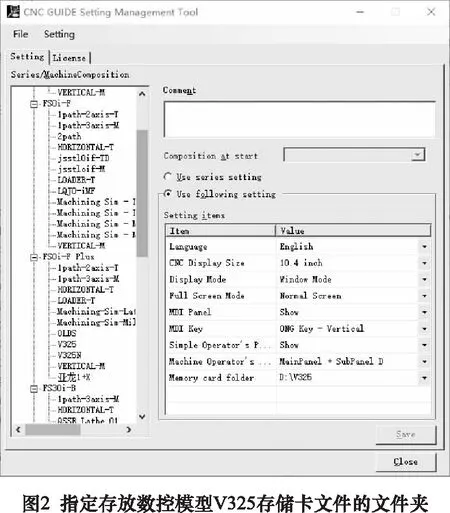

運行FANUC CNC GUIDE(TOOLS)中的Setting Management Tool ,在Setting頁面中選擇提前建立的四(3+A)軸立式加工中心數控模型V325,在右側最下部Memory card folder中選擇提前在計算機上建立的存放數控模型V325存儲卡文件的文件夾,如圖2所示。

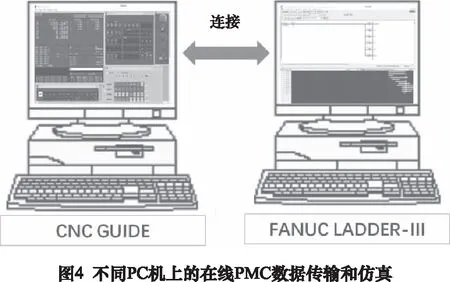

(2)計算機網絡在線運行FANUC專用軟件進行雙向數據傳送

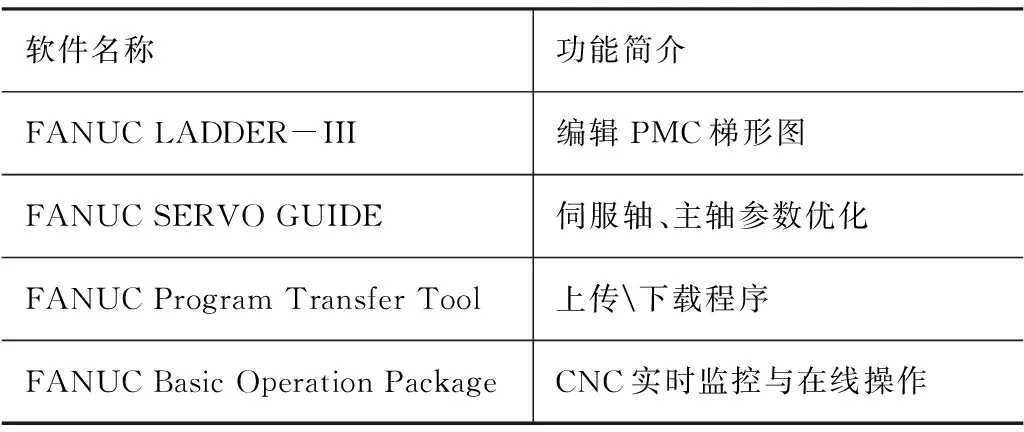

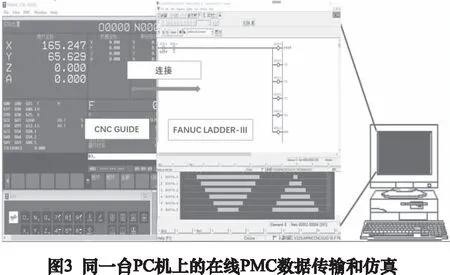

運行如表1所示的FANUC常用專用軟件進行在線數據傳輸和仿真,如PMC 編輯軟件FANUC LADDER-III既可以在運行FANUC CNC GUIDE仿真軟件的同一臺PC機上運行來進行在線PMC數據傳輸和仿真(如圖3),也可以在不同PC機上來運行進行網絡連接后進行在線PMC數據傳輸和仿真(如圖4)。

表1 FANUC常用專用軟件功能說明表

2 調試及驗證

本文以四(3+A)軸立式加工中心為例進行詳細調試說明,刀庫為斗笠式(8把刀),主軸為串行主軸(主軸電機與主軸的傳動比為1檔,比值為4:3),主軸定向方式為接近開關定向。

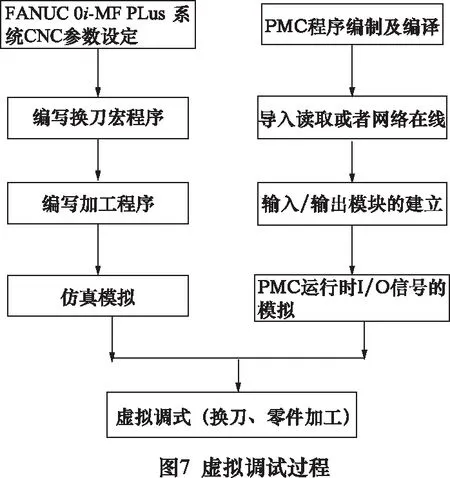

調試分為數控系統參數調試、PMC調試、宏程序調試和加工程序調試等。

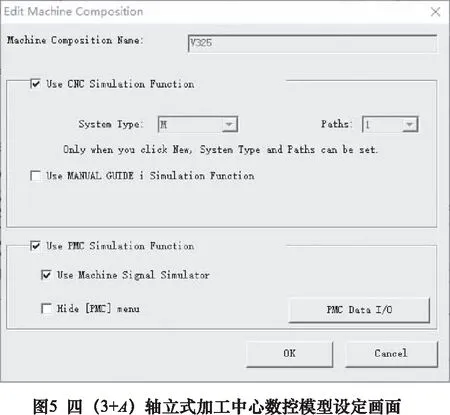

虛擬調試目標如下:在CNC GUIDE 中Machine Composition Setting(FS0i-F Plus)中建立四(3+A)軸立式加工中心數控模型,選擇M型、PMC模擬功能設定(如圖5),設定完成后運行V325虛擬機建立的數控模型(如圖6)。

模型中X、Y、Z及A均可實現手動和自動運動,可以完成包含換刀功能在內的多種機床輔助動作以及最終的對刀和工件的仿真加工,虛擬調試的過程如圖7所示。

2.1 數控系統參數調試

數控系統參數是數控機床正常發揮其工作性能的關鍵,依據配置的硬件和實現的功能設定正確的參數,目的是能夠使CNC軸和輔助動作正確運行起來。

剛剛建立的CNC GUIDE虛擬環境下的數控模型V325的最初系統參數為配置三軸(X、Y、Z)和一個串行主軸的基本設定參數,帶有簡單的PMC,編制了手動和自動控制三軸(X、Y、Z)及一個串行主軸的運動。

在此基礎上進行四(3+A)軸立式加工中心數控模型V325的系統參數調試有以下兩種方式:

(1)在原有參數的基礎上依據V325現在配置的硬件和實現的功能手動設定系統參數。

(2)找一個和V325現在配置的硬件和實現的功能類似的配置0i-MF Plus(或者0i-MF)系統的系統參數(默認文件名為CNC-PARA.TXT種類為所有值)放入V325在計算機硬盤上的存儲卡文件夾D:/V325中,參數開關打開時在編輯方式下通過相關操作讀入卡文件夾中的系統參數。

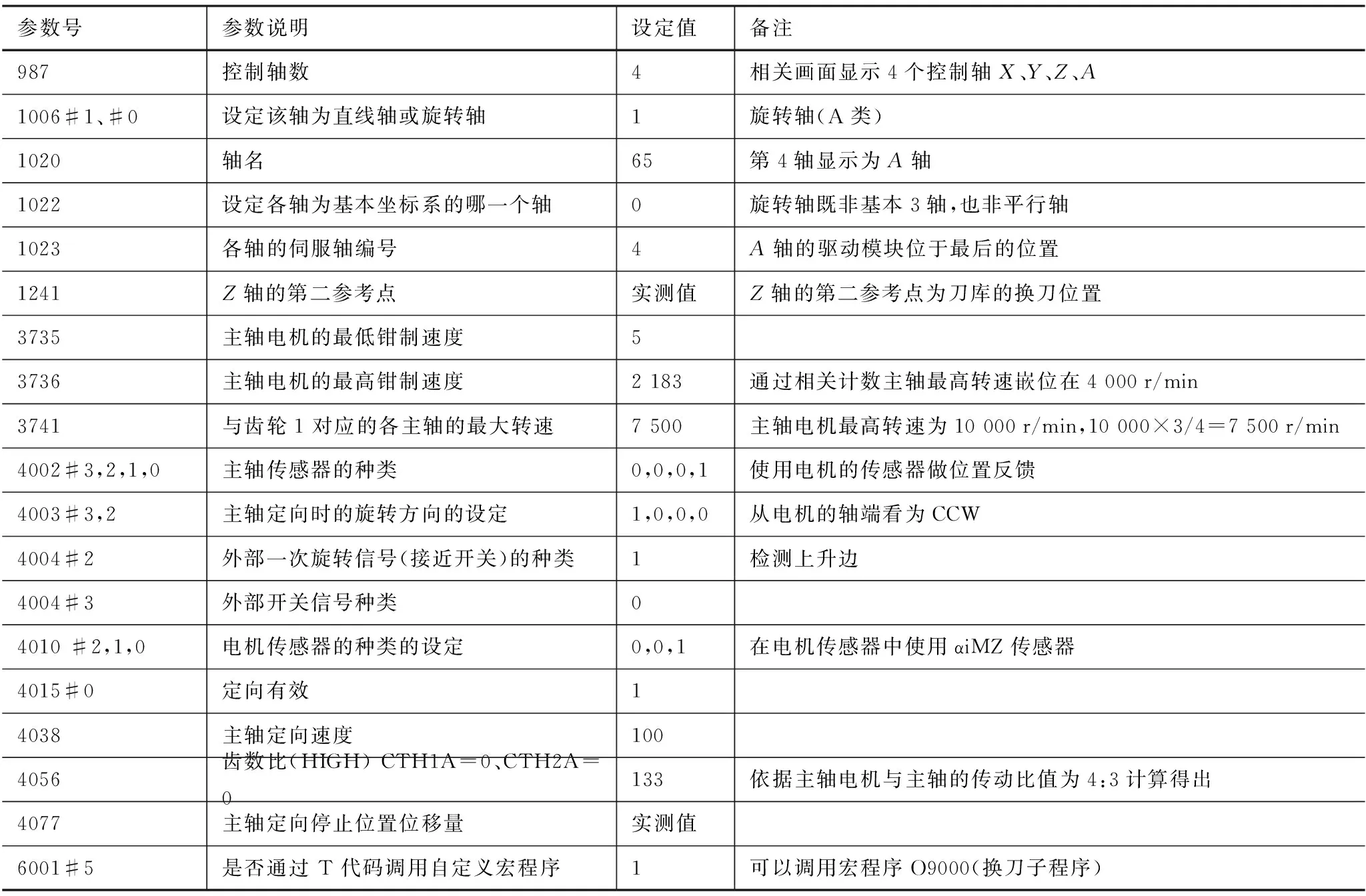

以上兩種方法都需要重新配置和校對V325的參數,主要參數如表2所示。其中有些系統參數需要結合PMC和換刀宏程序的調試進行確認和修正。

2.2 PMC程序和宏程序調試

PMC程序和宏程序調試包括PMC的編制及編譯、在V325虛擬機上導入讀取或者計算機網絡在線、輸入/輸出模塊的建立,宏程序的編制、PMC運行時I/O信號的模擬等等。

2.2.1PMC的編制及編譯

PMC的編制最好在運行系統PMC編程軟件 FANUC LADDER-III 上的計算機上進行。

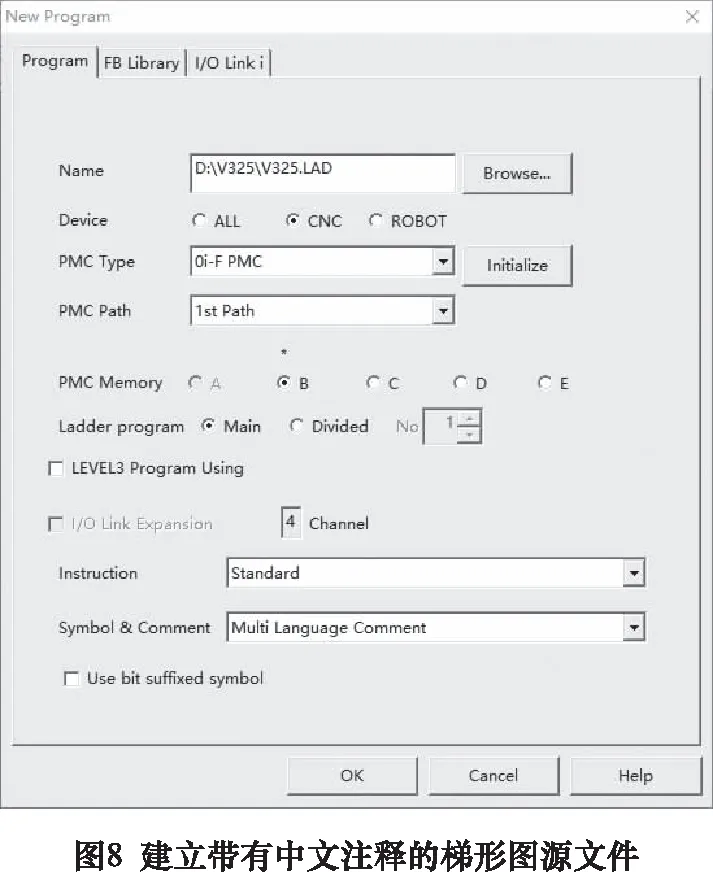

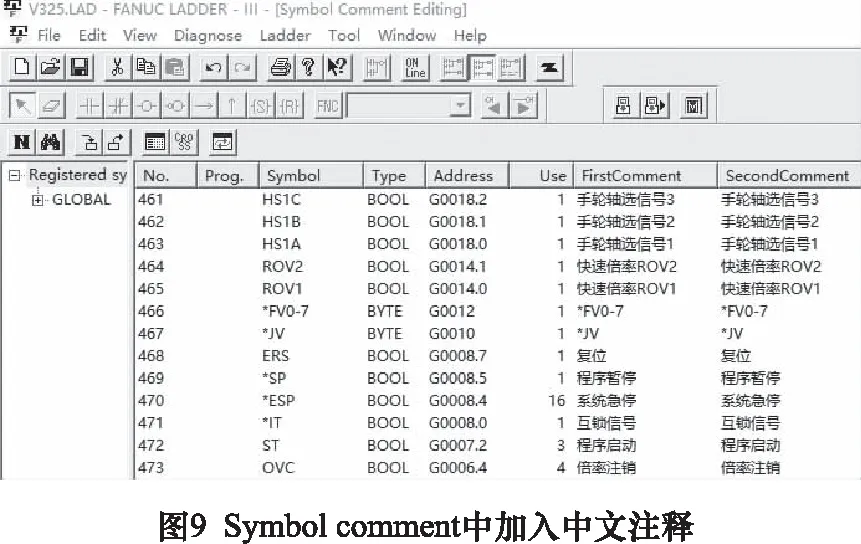

(1)為了直觀顯示線圈和觸點帶有中文注釋的梯形圖,在建立一個梯形圖源文件時做如下選擇Multi Language Comment(多國語言注釋)如圖8所示。在Symbol comment(符號注釋)中加入中文注釋如圖9所示。

表2 重新配置V325的主要參數表

(2)依據V325配置的硬件和實現的功能和換刀調用的宏程序來編制梯形圖由于篇幅關系這里不再詳細說明。

(3)編制完成以后進行Duplicate Coil(重復線圈檢索),如有重復線圈請修改相應梯形圖;在輸出PMC卡文件或者計算機網絡在線前進行Compile(編譯),編譯完成且錯誤數為0時表示已經形成了PMC 存儲卡格式的文件。

2.2.2 在V325虛擬機上導入讀取PMC卡文件或者計算機網絡在線

(1)PMC存儲卡格式的文件可以輸出到虛擬機上導入讀取PMC卡文件的文件夾中,方便在虛擬調試時通過PMC I/O相關操作讀取到V325虛擬機中。

(2)運行FANUC LADDER-III軟件既可以在運行FANUC CNC GUIDE仿真軟件的同一臺PC機上也可以在不同PC機上來通過網絡連接來進行PMC卡文件的雙向傳送和在線仿真的虛擬調試功能,方法如下:

虛擬仿真機V325中需要設置內置的PMC在線監視器。將“高速接口”設置為“使用”。

①實現在同一臺PC機上的在線PMC數據傳輸和仿真功能的具體操作方法如下:

在運行的FANUC LADDER-III軟件中選擇[Tool]-[Communication],單擊[Setting]再點擊

②實現不同PC機上的在線PMC數據傳輸和仿真功能的具體操作方法如下:

運行FANUC CNC GUIDE仿真軟件的PC機和運行LADDER-III軟件的PC機首先處在局域網環境中(有線或者無線),在運行FANUC CNC GUIDE仿真軟件的PC機上設定“Internet協議版本4(TCP/IPV4)”屬性,例如192.168.1.2;在運行LADDER-III軟件的PC機設定“Internet協議版本4(TCP/IPV4)”屬性,例如192.168.1.3;在LADDER-III軟件中選擇[Tool]-[Communication],單擊[Setting]再點擊

注意:不同PC機上設定的IP 地址必須是局域網中唯一的,否則會出現 IP 地址沖突而引起網絡傳輸故障。

2.2.3 輸入/輸出模塊的建立

虛擬仿真機V325除了開始建立的標準機床操作面板以外,還可以依據PMC需要的I/O地址設定模擬仿真的輸入/輸出模塊的I/O地址,方法如下:

在虛擬仿真機V325上點擊主菜單PMC 中的I/O Operation Panel Setting中的Add new page和 Add new address可以增加包含換刀功能I/0地址在內的新的地址頁和具體的I/O地址,從而得到如前面圖6所示的四(3+A)軸立式加工中心數控模型中顯示的增加的I/O地址。

2.2.4 宏程序的編制

依據斗笠式刀庫找刀和換刀的動作時序流程圖[9-11](由于篇幅關系省略),結合已經編制的PMC程序,提前在寫字板或者記事本中編制斗笠式換刀T代碼調的O9000號宏程序(左邊為宏程序內容,右邊為內容注釋)。

O9000

#1=#4001;保留之前的模態信息第1組(G00、G01、G02、G03)

#2=#4003;保留第3組(G90、G91)

M19;主軸定向

N0T#149G91G00G28Z0;執行T代碼找刀,Z軸回一參

N10IF[#1000EQ1]GOTO300 ;TF&TF+M06(含T00) #1000=1要找刀在主軸上轉N300

N20IF[#1001EQ1]GOTO200 ;TF&TF+M06 (非T00) #1001=1,主軸上無刀D0=0 轉N200(不歸舊刀只找新刀或者找裝新刀)

N30IF[#1002NE1]GOTO50 ;是T00&T00+M06 #1002=/1時D0=/0主軸上有刀轉N50

N40IF[#1004EQ1]GOTO300 ;TF&TF+M06 (非T00)且D0=/0, #1004=1只有T代碼時轉N300(只找新刀不裝刀);TF+M06時往下執行歸舊刀找新刀

GOTO60;例T05 M06(D0=1),需要先歸舊刀再找裝新刀

N50IF[#1004EQ1]GOTO300;是T00&T00+M06 #1002=/1時D0=/0主軸上有刀轉N50時如果 #1004=1(只有T代碼時,只有T00轉N300只找舊刀套不裝舊刀,如果是T00+M06找完舊刀套歸舊刀,往下執行)

N60G91G00G30P2Z0;Z軸回二參

M20 ;刀盤移到主軸側

M25;主軸刀具松開并吹氣

N70G91G28G00Z0;Z軸回一參

M23 ;歸舊刀結束;主軸刀號D0清0

N80IF[#1002EQ1]GOTO90 ;D0=/0,非T00轉N90

N85IF[#1004NE1]GOTO290;如果是T00+M06找完舊刀套歸舊刀轉N290不用找裝新刀

N90M66 M66 ;歸完舊刀啟動找新刀

GOTO205;轉到N205

N200IF[#1004EQ1]GOTO300 ;TF&TF+M06 (非T00) #1001=1, 主軸上無刀 轉N200(不歸舊刀只找新刀或者裝新刀);如果是只有TF轉N300,是TF+M06往下執行找完新刀再裝新刀

N205M20;刀盤移到主軸側

M25;主軸刀具松開并吹氣

N210G91G00G30P2Z0;Z軸回二參

N220M26;主軸刀具夾緊

M24 ;換新刀結束,新刀號送放入主軸刀號D0

M21;刀盤移到待機側

N230G91G00G28Z0;Z軸回一參

G#1G#2;恢復換刀之前的模態信息

N290M21 ;刀盤移到待機側

N300M55 ;斷開G54.0G54.1G54.2等

N310M99;返回主程序

宏程序編寫完以后,可以做為卡文件導入讀取或者計算機網絡在線運行FANUC Program Transfer Tool(程序傳送)軟件上傳到虛擬仿真機V325中(軟件的具體網絡在線方法參考前面 LADDER-III軟件的設定方法)。

2.2.5 PMC運行時I/O信號的模擬

做完以上的準備工作,我們就可以在虛擬仿真機V325上模擬自動找刀和自動換刀的功能了,在MDI方式下通過輸入和執行只有T□□或者T□□和M06一起使用(單獨使用M06時會出現“只有M06代碼報警”的提示)來驗證自動找刀和自動換刀的功能,虛擬調試思路如下:

(1)只有T□□(含T0),用在只在刀庫上找刀而不換刀的時候

所找刀號不在主軸上時,所找刀套號(刀號和刀套號一致)轉到換刀位;所找刀號在主軸上時,T代碼程序直接結束,此時可以通過執行T0,來使刀庫轉到主軸上刀號所在的刀套號的位置。

(2)T□□和M06一起使用,指定要選擇的刀具號和M06一起使用

如T1 M06,此時判斷所找新刀是否在主軸上,在主軸上時直接結束;不在主軸上且主軸上刀號為0時,不歸舊刀只找新刀并裝載到主軸上;不在主軸上且主軸上刀號不為0時,先歸主軸上的舊刀再找新刀,并裝載到主軸上;如需要只是把主軸上的刀歸回刀庫需輸入執行T0 M06。

當虛擬調試時,光標停留在O9000程序中某一句程序段時如果是編制的輔助功能M代碼,需要結合PMC程序觀察該功能輸出點是否有輸出(模擬輸入/輸出模塊輸出的該地址燈點亮),需要到位開關到位時用鼠標點亮該(輸入/輸出模塊的)輸入點,則該M代碼結束光標繼續往下執行(PMC程序中使G4.3 FIN信號為1)[12]。

2.3 加工程序調試

依據零件加工圖紙和加工工藝,可以在計算機上編寫待加工零件的加工程序,加工程序作為卡文件導入讀取或者計算機網絡在線運行FANUC Program Transfer Tool(程序傳送)軟件上傳到虛擬仿真機V325中,根據待加工零件的要求確定所需刀具,并在系統中建立刀具,可以在圖形顯示相關畫面觀察到虛擬仿真機V325按照數控系統中的程序進行零件加工的情況,以提前驗證編制的加工程序的正確性,由于篇幅關系這里不再贅述。

通過以上虛擬調試驗證的過程,結合調整修改CNC參數、PMC參數、PMC程序、宏程序、加工程序直到以上調試動作和功能滿足設計要求,得到虛擬調試驗證過的各種數據,等真實的數控系統和立式加工中心具備通電調試的條件時把各種數據裝載到數控系統中,一次調試成功,大大縮短了調試時間,提高了工作效率。

3 結語

本文簡要介紹了基于FANUC系統的數控機床電氣虛擬調試技術,根據需要學會運用好FANUC CNC GUIDE仿真軟件上的模擬仿真應用功能,可以前期進行虛擬調試,進行各種數據和程序的驗證,從而使自己的電氣設計快速滿足設計要求,借助數控機床虛擬調試技術可以縮短設計周期,提升調試成功率,提高生產力、可用性和過程可靠性,提升服務品質。