某電廠3、4號機組汽輪機啟動過程中潤滑油壓低原因分析及處理措施

摘 要:針對某電廠3、4號機組汽輪機啟動過程中潤滑油壓低現象進行了原因分析,通過機組檢修對存在的問題進行了處理,并對運行及檢修人員提出了防范措施。

關鍵詞:潤滑油;原因分析;檢修;防范措施

0 引言

某電廠3號機組為1 000 MW超臨界機組,汽輪機潤滑油系統采用主油泵—油渦輪供油方式,主要用于為汽輪發電機組各軸承提供潤滑油,其主要由主油泵(MOP)、油渦輪(BOP)、事故油泵(EOP)、啟動油泵(MSP)、交流輔助潤滑油泵(TOP)等組成。本文針對該廠3、4號機組兩起汽輪機啟動過程中潤滑油壓低的情況進行原因分析,通過對潤滑油壓、主機振動、盤車嚙合情況進行綜合原因分析及判斷,同時機組檢修對存在的問題進行了處理,確保了潤滑油系統的安全運行。

1 事件1分析及處理

1.1? ? 事件概述

2015-06-26T08:14,#3汽輪機沖轉至3 000 r/min。08:25,運行主操人員在停交流輔助潤滑油泵的過程中,發現潤滑油壓立即從0.187 MPa降低到0.156 MPa,同時主油泵吸入壓力由0.144 MPa降至0.122 MPa;08:28,啟動油泵啟動后,主油泵吸入壓力升高到0.144 MPa,出口壓力微升,操作員站CRT上顯示為1.53 MPa;08:30,運行主操人員啟動交流輔助潤滑油泵,停啟動油泵,主油泵吸入壓力又降低到0.112 MPa,潤滑油壓0.190 MPa。

11:58,運行人員停交流輔助潤滑油泵,通知機務人員調整油渦輪節流閥、旁路閥后,主油泵吸入口壓力為0.099 MPa,潤滑油壓力為0.165 MPa,主油泵出口操作員站CRT上顯示為1.5 MPa。主油泵入口壓力標準:0.098~0.147 MPa,潤滑油母管壓力:0.137~0.176 MPa,現場壓力調整后符合標準,運行繼續并網。

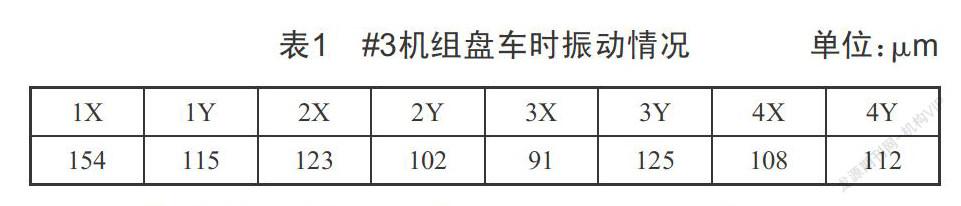

6月25日05:02,#3機#1~#10軸振動在盤車時同時發生突變(表1),1X振動最大154 μm,盤車電流有微升,且顯示短時沒有嚙合,之后恢復正常,就地聽聲音無異常,其他參數也均在正常范圍內。此現象在2014年10月6日也發生過一次,當時拆開#1軸承箱檢查,發現主油泵出口逆止門變形,且有卡澀痕跡。經臨時處理后恢復設備。

1.2? ? 原因分析及處理措施

(1)導致潤滑油壓偏低的原因可能為主油泵出口逆止閥閥芯脫落或者卡澀,未能全開致使主油泵出口出現節流現象,油量減少后影響油渦輪正常運行,導致主油泵入口壓力低。

(2)目前的潤滑油母管壓力以及主油泵吸入壓力調整后,雖然偏小,但仍在廠家要求范圍內,且帶負荷后變化量不大,所以上述兩個壓力運行安全。

(3)主機軸承若達到105 ℃,運行人員立即啟動交流油泵,調節潤滑油溫至38 ℃,并通知機務檢修人員。

(4)運行部每周需要做低油壓聯鎖試驗,同時記錄母管油壓變化。

(5)做好主油泵出口逆止閥恢復正常導致節流突然消失、需用油量增大的事故預想,為了保證油位,由設備部汽機分部定期巡檢并保持主油箱補油至1 300 mm。

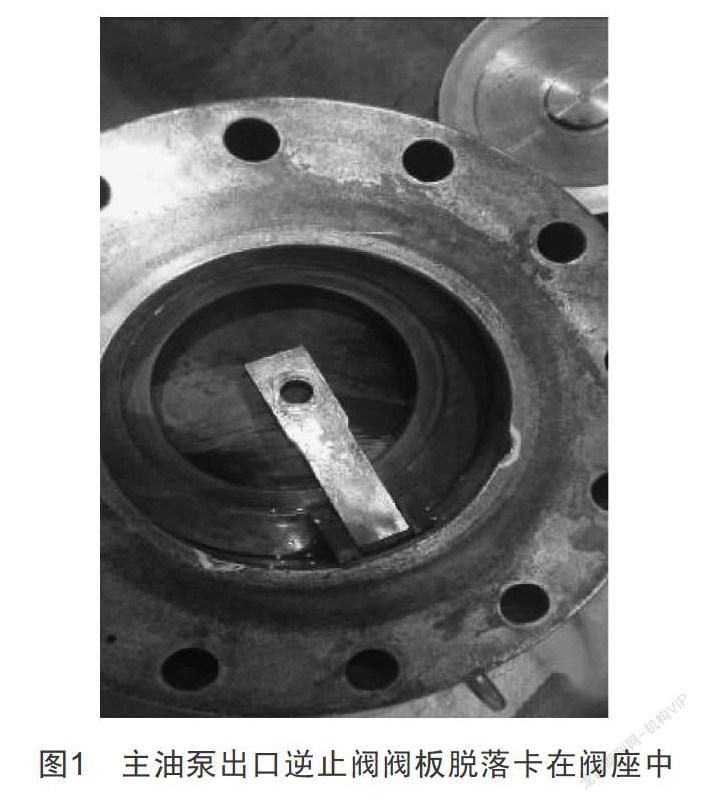

(6)基于對#3機啟動過程中潤滑油壓低現象的分析,在3號機A級檢修過程中發現,主油泵出口逆止閥的確存在異常故障現象。檢修發現主油泵出口逆止閥閥板全開后卡在閥座兩側,如圖1中白色記號筆位置所示,導致逆止閥無法關閉。

2 事件2分析及處理

2.1? ? 事件概述

2020-12-17T00:08:30,#4機組負荷862.3 MW,#4機組主機潤滑油系統主油泵“吸油壓力低”開關量及模擬量報警,主油泵吸油壓力由0.12 MPa降至最低0.06 MPa,啟動油泵聯啟成功,潤滑油壓由0.22 MPa降至0.18 MPa,出口壓力1.7 MPa,全面檢查潤滑油及密封油系統所有設備及測點均未發現異常。

2021-01-25T14:48,#4汽輪機啟機過程中定速3 000 r/min運行,就地檢查主油泵入口油壓為0.10 MPa,出口油壓為1.7 MPa,潤滑油壓為0.15 MPa。停運交流輔助油泵后,主油泵入口油壓為0.10 MPa,出口油壓為1.58 MPa,潤滑油壓低到0.137 MPa。

2.2? ? 原因分析及處理措施

根據2020年12月17日及2021年1月25日#4機組主機潤滑油系統主油泵入口壓力低兩起事件,初步判斷故障原因與#3機組潤滑油壓低現象類似,有以下幾點原因:

(1)主油泵出口油路堵塞如止回閥閥板脫落等,導致主油泵出口憋壓上升,油渦輪升壓油泵入口被節流導致油流量減少。

(2)油渦輪本身故障或者油渦輪進出口油管路存在泄漏,導致油渦輪無法達到額定工作狀態。

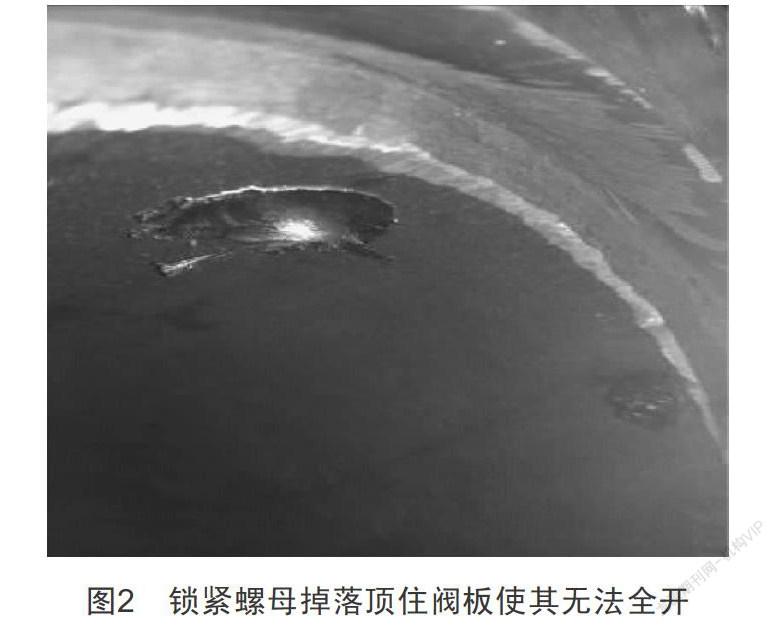

(3)基于對#4機組連續發生的兩起潤滑油壓低現象的分析,在#4機組C級檢修過程中發現,閥板鎖緊螺桿、銷子斷裂,鎖緊螺母掉在閥門出口側頂住閥板使其無法全開(圖2),逆止閥出口管道上方有約5 mm深的凹坑(圖3),應為運行期間閥板鎖緊螺母撞擊逆止閥出口管道所致。主油泵出口逆止閥閥板鎖緊螺母若持續撞擊其出口管道,只要運行期間足夠長,管道就有被撞穿的隱患。

3 防范措施

(1)制訂潤滑油母管壓力異常運行控制措施,做好運行中輔助油泵故障跳閘后續運行控制措施。

(2)制訂輔助油泵及直流事故定期試驗方案并跟蹤執行。

(3)停機時應保持啟動油泵連續運行,并注意汽輪機各軸承振動情況及盤車運行情況。

(4)設備部、運行部安排專人增加交流輔助油泵、啟動油泵及潤滑油系統設施的現場巡檢頻次。

(5)運行部在計劃停機時,提前啟動交流輔助主油泵和啟動油泵,在主油泵出口逆止閥卡澀時也能保持潤滑油正常的油壓;在非正常停機時,停機時運行人員檢查交流油泵和啟動油泵必須在啟動運行狀態。停機過程中密切監視油壓變化,若出現啟動交流輔助油泵和啟動油泵后油壓低于0.135 MPa的情況,則可以采用破壞真空停機的方式。

(6)機務專業通過調研其他同類型機組潤滑油系統逆止閥的使用情況,選擇設計結構合理、使用情況良好的型號用于我廠。

(7)利用機組檢修機會,優化主油泵回油管或逆止閥結構,確保主油泵后逆止閥的閥芯脫落后,閥芯不沖入回油母管。

(8)做好#4機組主油泵出口止回閥、油渦輪及油渦輪進出口油管路的檢修策劃工作,根據檢查情況制訂后續的處理措施。

收稿日期:2021-04-12

作者簡介:李鵬剛(1981—),男,甘肅靜寧人,工程師,主要從事火電廠集控運行及管理工作。