煤礦全液壓自動加桿裝置的開發與應用

韓 健

(中煤科工集團西安研究院有限公司,陜西 西安 710007)

煤炭是我國的基礎能源,支撐了我國國民經濟快速平穩發展。現階段,國家一直在推進煤炭安全、高效、智能、綠色開采和清潔高效利用,這也對煤礦配套裝備的技術革新、自動化轉型提出了新的要求[1-3]。

煤礦井下坑道鉆機在礦井災害防治、隱蔽致災地質因素探查、煤層氣資源開發等方面發揮著關鍵的作用。對于煤礦井下鉆探施工,加接鉆桿一直以來都是勞動強度最大、最容易造成安全事故的工序。施工人員需將鉆桿人力送至給進裝置中部或后部,再由另一操作人員操作動力頭,配合完成鉆桿絲扣的擰緊,每加接1根鉆桿都需要拆卸送水器,整個過程勞動強度較大,需要2人配合進行,施工效率低,更重要的是,若出現操作或配合不當,極易引發安全事故[4-5]。

近年來,為了提高鉆探施工安全性,降低施工人員勞動強度,改善鉆桿加卸人員的工作環境,以中煤科工集團西安研究院有限公司、中煤科工集團重慶研究院有限公司等為代表的鉆探裝備研發企業相繼開 發 了ZDY4300LK、ZDY4500LFK、ZYWL-4000Y、ZYWL-6000Y等型號自動鉆機,部分機型已經開始了工業性推廣[6-7]。與傳統鉆機比,此類鉆機均采用電液控制技術,除傳統全液壓鉆機部件外,還有配置電控控制柜、電磁閥、傳感器等電控元件,預先寫入程序通過電信號進行各個動作的控制,進而實現多個動作的自動化運行[8-9]。

電控自動鉆機的出現一定程度上改善了鉆探施工安全性的問題。但是受制于目前電控自動鉆機價格昂貴;各個煤礦專業技術力量有限,難以滿足日常維保要求;電控自動鉆機部分功能可靠性及適用性依然存在問題等方面原因,相對整個龐大的煤炭行業而言,采用人力進行鉆桿加卸依然是最常見、最普遍的方式,并且這種狀態還將持續若干年。

針對以上問題,研制了全液壓自動加桿裝置,采用全液壓控制方式,易與行業內最普遍的卡盤式單夾持器鉆機相集成,成本僅為電控自動鉆機的十分之一。裝置采用全液壓控制,操作簡便,操作人員可獨立完成最多7根鉆桿的連續加接。在淮北礦業集團祁南煤礦井下對其在用鉆機進行了全液壓自動加桿裝置的集成升級,通過一段時間的應用表明,該裝置能切實、有效的改善工人的施工安全性,裝置操作簡便,性能可靠。

1 總體設計方案

目前行業內的普通坑道鉆機幾乎都采用卡盤式動力頭配合單夾持器的結構,鉆桿可穿過動力頭中間通孔,卡盤可液壓夾持鉆桿并跟隨動力頭主軸旋轉,夾持器用于夾持孔內鉆具,鉆桿的絲扣擰卸依靠動力頭與夾持器的配合完成。

自動加桿裝置總體方案如圖1。

圖1 自動加桿裝置總體方案Fig.1 Overall plan of automatic drill pipe adding device

為了適配普通坑道鉆機卡盤式動力頭配合單夾持器的結構,加桿裝置設計由機械手和鉆桿倉組成,分別布置于給進裝置兩側,在動力頭通孔內設置有主動鉆桿,整體裝置采用中間加桿方式。機械手可沿鉆機給進裝置寬度方向平移,主要用于抓取鉆桿倉鉆桿并配合動力頭進行主動鉆桿與待加鉆桿間的絲扣擰合,加接完成后,機械手可退出機身,不影響鉆進。鉆桿倉可存放數根鉆桿,在倉體內呈單列排布,下部設計有液壓升降裝置,可將鉆桿不斷送入特定的位置供機械手抓取。通過液壓油缸可將鉆桿倉側向打開,通過人工方式進行鉆桿填充。

在整個過程中,機械手抓取、遞送、推出,鉆桿倉托舉鉆桿等動作均為油缸運動的極限位置,無需在油缸運動過程中進行位置判斷,大大降低了操作難度。

2 部件關鍵技術

2.1 機械臂

機械臂結構如圖2。機械臂主要由連接底座、平移油缸、軌座、機械臂外套、機械臂內套、伸縮油缸、手爪機構、間隙調整裝置、扶正機構組成。

圖2 機械臂結構Fig.2 Structure of manipulator

連接底座與給進裝置一側連接。平移油缸一端與連接底座相連,另一端連接機械臂外套。在平移油缸帶動下,機械臂外套會沿著軌座滑動,進而使整個機械臂滑移。機械臂外套與內套通過內部伸縮油缸連接,機械臂內套可沿機械臂外套內側伸出或縮回。手爪機構與機械臂內套螺接固定,隨機械臂內套同步運動,手抓可通過油缸實現對鉆桿的抓取。平移油缸和伸縮油缸的互相配合,可實現機械臂手抓處于取桿、加桿、退出3個工作位置。機械臂外套兩側設計有扶正機構,用于保證機械手遞送鉆桿的精度,同時在與動力頭上扣的過程中可起到保護手抓的作用。

2.2 浮動式自補償式手抓

在機械手夾持鉆桿與動力頭主動鉆桿配合上扣的過程中,需要操作動力頭前進對絲扣,由于動力頭推進力達150 kN,為了保證對扣過程中手抓不被損壞,手抓部分設計了軸向自補償浮動機構。浮動式自補償式手抓如圖3。

圖3 浮動式自補償式手抓Fig.3 Self-adaption gripper

浮動式自補償式手抓主要由滑動軸、安裝座、自潤滑軸套、彈簧、大螺母、上頂柱、下頂柱組成。2根滑動軸可分別從安裝座的一側孔穿入,依次穿過上頂柱、調整墊環、彈簧、下頂柱、手爪、下頂柱、彈簧、調整墊環、上頂柱,并通過滑動軸兩側的大螺母限位固定于安裝座襠部空間內。當絲扣接觸后,手抓受動力頭推力,作用在一側壓縮彈簧,手抓沿滑動軸軸向緩沖,從而起到保護手抓的作用;在絲扣擰合的過程中,手抓受到絲扣擰合軸向力的作用,原本受壓的彈簧逐漸復位,靠近動力頭一側的彈簧開始受壓形變,過程中手抓沿軸向自動匹配絲扣擰合速率,直至絲扣完全上緊。這種結構有效的解決了主動鉆桿與待加鉆桿絲扣擰合過程中的受力緩沖和絲扣磨損問題[10],保護了整個機械臂,大大延長了主動鉆桿的使用壽命。

2.3 鉆桿倉結構

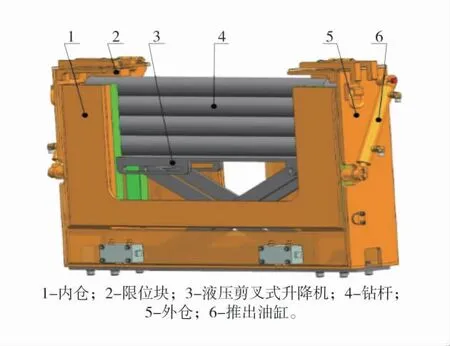

鉆桿倉結構如圖4。鉆桿倉主要由外倉、內倉、推出油缸、擋板、限位塊I、液壓升降裝置、限位塊II、檔桿機構及鉆桿組成。

圖4 鉆桿倉結構Fig.4 Structure of drill pipe warehouse

液壓壓升降機舉升鉆桿的過程中,只與該列鉆桿最下部的1根接觸,而該列鉆桿只能在兩側尼龍滑條II的特定間隙內向上直線運動,進而實現了鉆桿的整體上升。內倉與外倉一端通過轉軸連接,另一端通過液壓油缸相連接。在油缸的作用下內倉可側向打開,可方便人填入鉆桿。可通過更換內倉滑條以適配不同規格的鉆桿。

2.4 檔桿機構

檔桿機構主要用于防止被液壓升降機送入頂部的第1根鉆桿因自重滑落出桿倉,并能在待加鉆桿橫移出鉆桿倉時讓出通道。檔桿機構主要由雙扭簧、擋片、軸套、銷軸組成。擋片上帶有通孔,通過銷軸將其與雙扭簧、軸套穿連在一起,安裝后雙扭簧以一定預壓力讓擋片處于豎直狀態。預壓力可保證頂部鉆桿靜止。當頂部鉆桿被抓手橫向移出桿倉時,雙扭簧受到橫向推力進一步壓縮并沿銷軸轉動,即讓開了移出通道;當待加鉆桿完全移出桿倉后,擋片受力消失,扭簧自動復位,擋片豎直繼續保持初始預壓狀態。

3 加桿流程

單根鉆桿加接的流程主要有:①鉆桿倉上桿:操作液壓升降機將頂部鉆桿送入待加位置;②機械手取桿:操作機械手平移油缸、伸縮油缸將手抓送入待加位置并夾持待加鉆桿;③機械手遞桿:操作伸縮油缸完全收回,將待加鉆桿送入動力頭與夾持器間中心軸線;④機械手上扣:操作動力頭完成主動鉆桿與待加鉆桿間的絲扣擰合;⑤機械手退出:操作平移油缸,將機械手退出機身;⑥前端上扣:操作動力頭前進并與夾持器配合完成與孔內鉆具的絲扣擰合。

4 現場試驗

2020年7月全液壓自動加桿裝置在淮北礦業祁南煤礦開展工業性試驗,裝置與現場在用鉆機ZDY6500LF在井下完成了集成改造。鉆機在744下底板巷進行穿層瓦斯鉆孔施工,設計孔深60~100 m,采用φ73 mm寬翼片螺旋鉆桿。從2020年7月19日至2020年10月15日累計進尺10 136 m,單班最高進尺120 m,裝置原理、功能及可靠性得到了充分驗證。

試驗過程中操作人員單根鉆桿加接時間僅為35 s左右,且連續加接7根鉆桿的過程中原加桿輔助人員可有充足時間去執行輔助工作,如清渣、記錄、匯報等。

5 結語

1)全液壓自動加接鉆桿裝置針對在用坑道鉆機結構,以消除加桿人員安全風險為目標而開發,以較低的成本實現了與在用鉆機的快速自動化改造升級,為煤礦井下在用鉆機提供的自動化轉型方案。

2)裝置所有動作均由液壓手把控制,均采用油缸極限限位定位,操作簡單,整個加桿過程僅需35 s左右,運行效率高。浮動式自補償式手抓的設計保護了裝置,延長了主動鉆桿壽命。

3)鉆桿倉可滿足多種規格鉆桿,且具備一定的攜桿量,可實現多根鉆桿連續加接,采用的剪叉式的升降機作為提升動力可滿足桿倉單列鉆桿在各種角度下的鉆桿托舉。

4)在淮北礦業祁南煤礦的工業性試驗表明,本套裝置操作簡單,運行效率高,能有效改善加桿人員的施工安全性,大大減輕其勞動強度,綜合施工效率也得到了一定的提高。