低滾動阻力半鋼子午線輪胎胎體配方開發

徐從升,張建軍,任會明,陳 生,劉 玄

(中策橡膠集團有限公司,浙江 杭州 310018)

2012年歐盟輪胎標簽法的實施促使輪胎制造商開發更低滾動阻力等級的輪胎以參與市場競爭,近幾年的汽車電動化也促進了配套市場低滾動阻力輪胎的進一步發展。低滾動阻力輪胎在降低汽車油耗和電耗等減少用戶用車成本的同時還可減少二氧化碳的排放,具有顯著的環保意義[1-3]。

滾動阻力由輪胎變形、路面變形和輪胎與路面的摩擦3部分組成。車輪在硬路面上滾動時,絕大部分滾動阻力會損失在輪胎的能量消耗中,主要表現在橡膠、簾布等材料內的分子摩擦損失,以及輪胎各組成件間(如內胎與外胎、輪胎與輪輞、橡膠與簾布層等)的機械摩擦損失上。

目前從配方方面降低輪胎滾動阻力的研究較多,但以研究胎面和胎側等在輪胎中質量占比較大的配方部件為主[3-8],而從胎體配方方面進行改善的研究較少。本工作的研究內容是在胎體配方中引用大粒徑、低結構度、低比表面積的炭黑N660替代高耐磨炭黑N330,用低玻璃化溫度(Tg)的錫偶聯溶聚丁苯橡膠(SSBR)代替傳統乳聚丁苯橡膠(ESBR),同時通過調整油、粘合劑和硫黃用量等開發出一種具有良好物理性能和加工性能的低滾動阻力半鋼子午線輪胎胎體配方。

1 實驗

1.1 主要原材料

天然橡膠(NR),越南進口產品;非充油ESBR,牌號1500,中國石油吉林石化公司產品;非充油錫偶聯SSBR(Tg為-59 ℃,苯乙烯質量分數為0.1,乙烯基質量分數為0.4),臺橡股份有限公司產品;炭黑N660,上海卡博特化工有限公司產品;環保型橡膠油V700,寧波漢圣化工有限公司產品;間苯二酚-甲醛縮合樹脂SL3020,彤程化工(張家港)有限公司產品;不溶性硫黃IS7020,山東尚舜化工有限公司產品。

1.2 配方

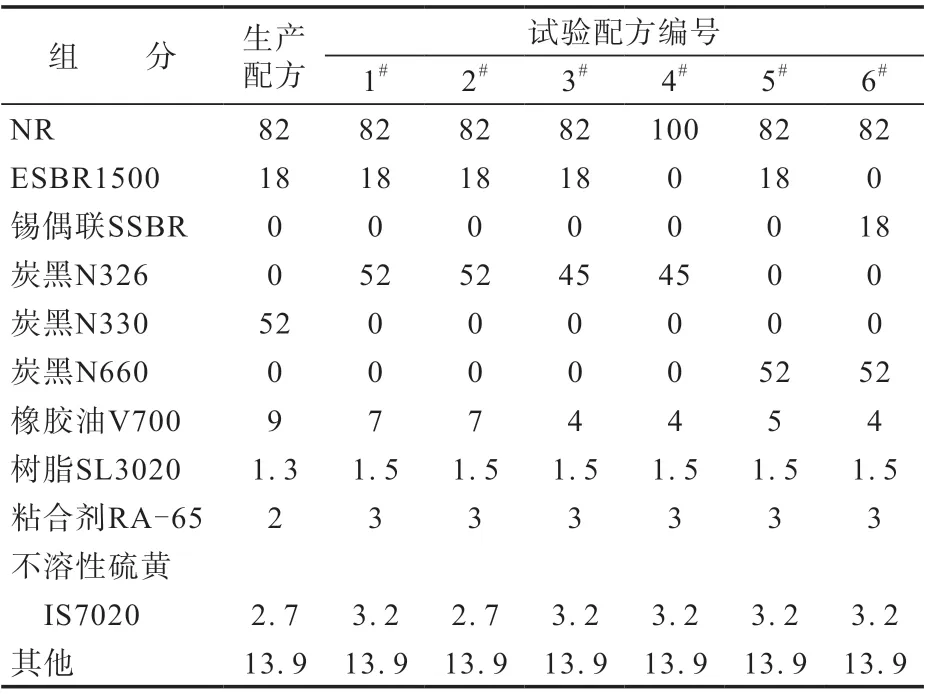

配方如表1所示。

表1 配方 份

1.3 主要設備和儀器

S(X)K-160型開煉機,上海市拓林輕化機械廠產品;PHM-2.2型1.8 L密煉機,璧宏機械工業股份有限公司產品;F370型密煉機,大連橡膠塑料機械有限公司產品;M200E型門尼粘度儀,北京友深電子儀器有限公司產品;GT-2000A型無轉子硫化儀,上海諾甲儀器儀表有限公司產品;VR-7120型動態熱機械分析(DMA)儀,日本UESHIMA公司產品。

1.4 試樣制備

1.4.1 小配合試驗

采用兩段混煉工藝。一段混煉在1.8 L密煉機中進行,填充因數為0.65,混煉工藝為:生膠→塑煉15 s(轉子轉速為52 r·min-1)→炭黑、操作油和小料→壓壓砣混煉50 s→提壓砣清掃→壓壓砣混煉至125 ℃→提壓砣保持5 s(轉子轉速調至45 r·min-1)→壓壓砣混煉至155 ℃→排膠。在開煉機過輥2次后下片,停放8 h后進行二段混煉。

二段混煉在開煉機上進行,混煉工藝為:加入一段混煉膠薄通5次,加入硫黃、促進劑等,打三角包5次,再打卷5次后下片。停放16 h后,樣品在平板硫化機上硫化,硫化條件為160 ℃×15 min。

1.4.2 大配合試驗

采用兩段混煉工藝。一段混煉在F370型密煉機中進行,轉子轉速為50 r·min-1,混煉工藝為:加入生膠、炭黑和小料→壓壓砣混煉25 s→提壓砣保持5 s→壓壓砣混煉至125 ℃→加操作油→壓壓砣混煉至155 ℃→排膠。在開煉機下片,停放8 h后進行二段混煉。

二段混煉在F370型密煉機中進行,轉子轉速為25 r·min-1,混煉工藝為:加入一段混煉膠、硫黃和促進劑→壓壓砣保持25 s→提壓砣保持5 s→壓壓砣保持20 s→提壓砣保持5 s→壓壓砣升溫至103℃→排膠。

1.5 性能測試

DMA的測試條件為:溫度范圍 30~80 ℃,溫升速率 2 ℃·min-1,頻率 10 Hz,靜態應變7%,動態應變 2%。

其他性能均按照相應的國家標準進行測試。

2 結果與討論

2.1 小配合試驗

2.1.1 硫化特性

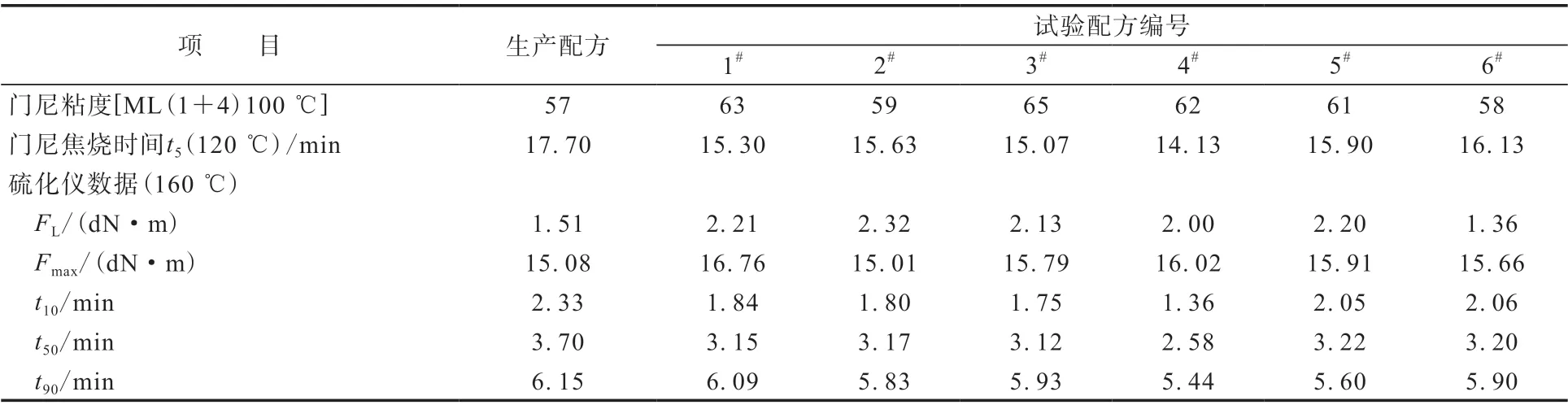

小配合試驗膠料的硫化特性如表2所示。

從表2可以看出,與生產配方膠料相比,試驗配方膠料的門尼粘度略有升高、焦燒時間略有縮短,Fmax和t90接近。

表2 小配合試驗膠料的硫化特性

2.1.2 物理性能

小配合試驗膠料的物理性能如表3所示。

從表3可以看出:與生產配方膠料相比,2#試驗配方采用炭黑N326替代炭黑N330后,膠料300%定伸應力有所下降,不符合胎體簾布需要較高定伸應力提高輪胎操縱性能等要求;而1#試驗配方在采用炭黑N326替代炭黑N330后,通過增大硫黃用量達到與生產配方相接近的水平;3#試驗配方通過減小炭黑N326用量同時減小橡膠油用量,膠料應力也保持了與生產配方接近的水平;4#試驗配方為全NR配方,除定伸應力略低外,其他綜合物理性能最優;5#和6#試驗配方采用炭黑N660后,通過調整硫黃、油和粘合劑用量后,膠料的定伸應力、H抽出力等關鍵性能與生產配方膠料相當,拉伸強度、拉斷伸長率和撕裂強度略有下降。

表3 小配合試驗膠料的物理性能

2.1.3 動態力學性能

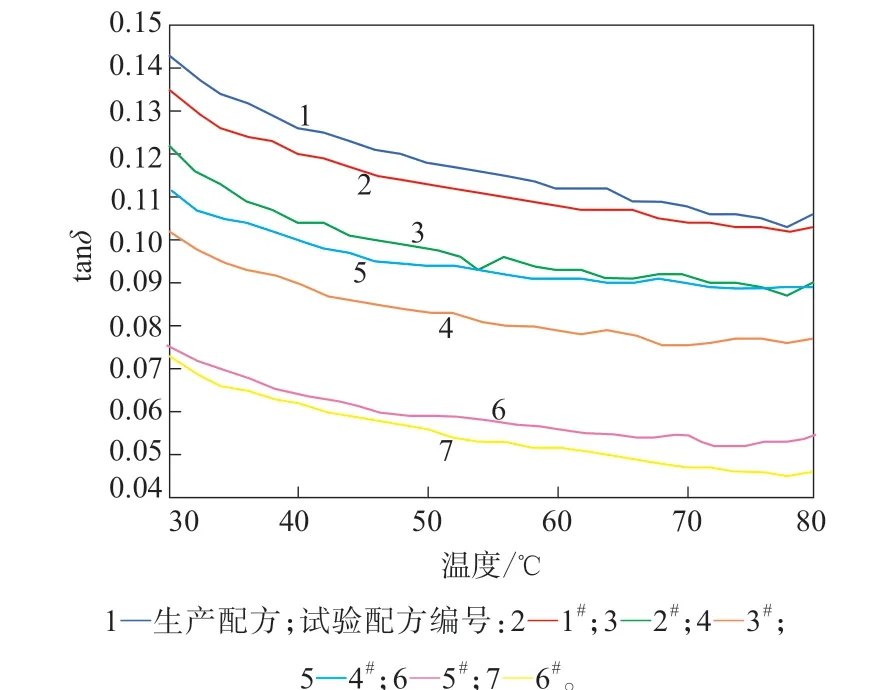

通常以DMA測試的損耗因子(tanδ)來表征硫化膠的動態性能,60 ℃下的tanδ越小,膠料摩擦生熱越低,對輪胎滾動阻力下降越有利[4-5]。小配合試驗膠料的DMA測試結果如圖1所示。

圖1 小配合試驗膠料的DMA測試結果

從圖1可以看出,5#和6#試驗配方膠料的60 ℃下的tanδ均有較大程度的減小,這是由于2個試驗配方都采用了炭黑N660。炭黑N660是大粒徑、低結構度炭黑,在膠料中更易分散,硫化膠中炭黑粒子之間摩擦比炭黑N330小,因此生熱低。另外,與生產配方膠料相比,6#試驗配方采用錫偶聯親炭黑的SSBR,錫偶聯減少了橡膠分子末端數量,也會減小膠料滯后損失,使生熱進一步降低。

2.2 大配合試驗

通過小配合優選試驗,5#和6#試驗配方膠料的粘彈性表征最低,含錫偶聯SSBR的6#試驗配方膠料的物理性能和動態力學性能更優,因此選取生產配方和6#試驗配方進行大配合試驗和成品輪胎性能驗證。

2.2.1 硫化特性

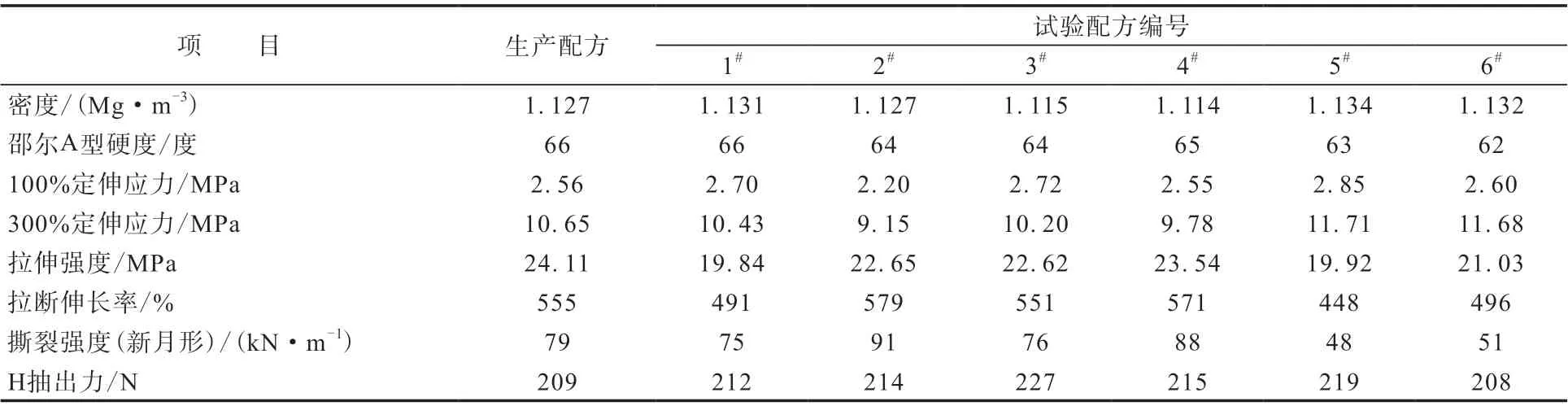

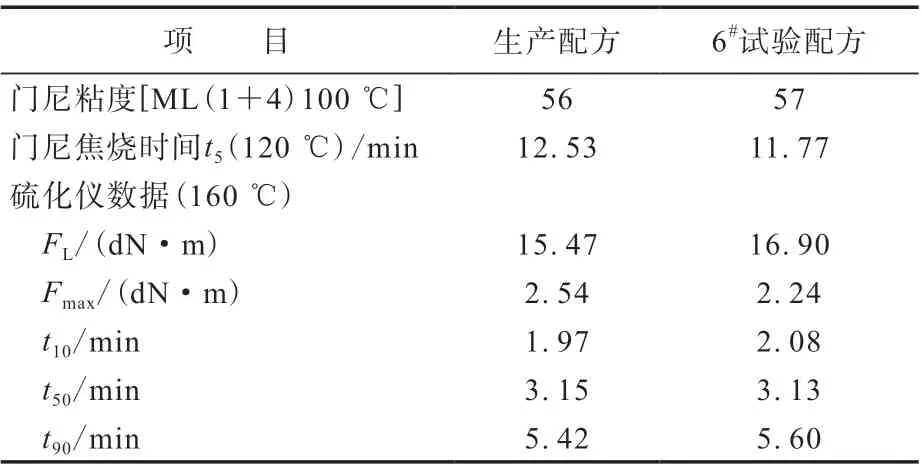

大配合試驗膠料的硫化特性如表4所示。

表4 大配合試驗膠料的硫化特性

從表4可以看出,6#試驗配方膠料的門尼粘度、門尼焦燒時間和硫化特性與生產配方膠料相當。

2.2.2 物理性能

大配合試驗膠料的物理性能如表5所示。

表5 大配合試驗膠料的物理性能

從表5可以看出,通過增大硫黃和粘合樹脂用量,同時減小橡膠油V700的用量,6#試驗配方膠料的硬度和300%定伸應力達到與生產配方膠料同等水平。但基于補強材料性質,炭黑N660等量替代炭黑N330后,膠料的拉伸強度、拉斷伸長率和撕裂強度都有一定程度下降。

2.2.3 粘合性能

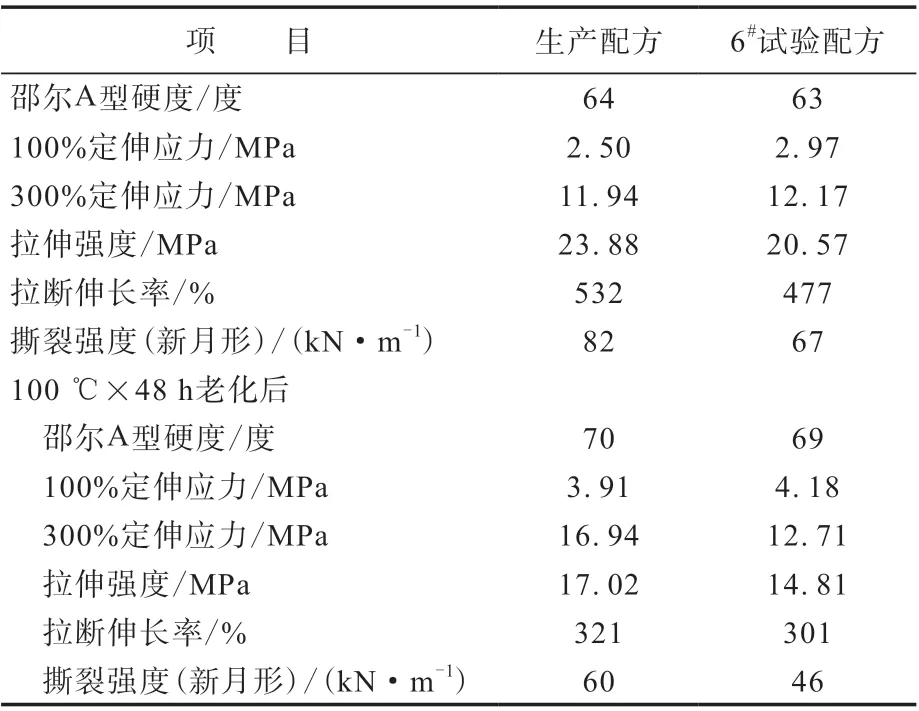

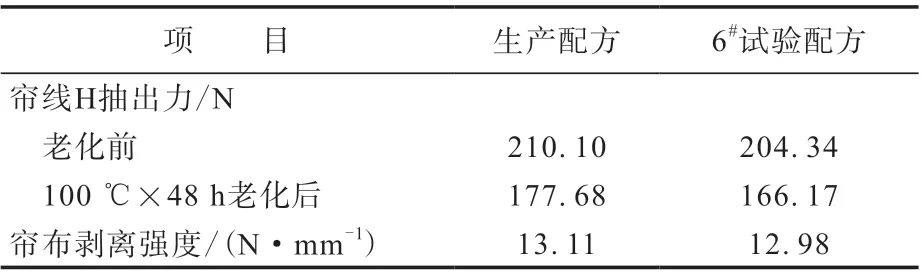

為了完整評估試驗配方膠料的粘合性能,分別進行了單根簾線H抽出、胎體壓延后聚酯簾布剝離以及胎圈網孔布的粘合性能評估試驗。根據經驗,胎體簾布剝離后覆膠率基本在100%水平(如圖2所示),故無法對試驗配方和生產配方覆膠水平進行準確評估。而網孔布是由單絲組成,且經緯線直徑一致,覆膠率一般不會達到100%,故可以通過放大剝離后網孔布上的覆膠情況評估膠料覆膠水平,結果如圖3所示。

圖2 簾布剝離后覆膠情況對比

圖3 網孔布剝離覆膠情況對比(放大50倍)

從圖3可以看出,6#試驗配方膠料雖采用補強效果略弱的炭黑N660,但在配方中增大了粘合樹脂和硫黃用量,因此試驗配方膠料的剝離覆膠率沒有受到影響。

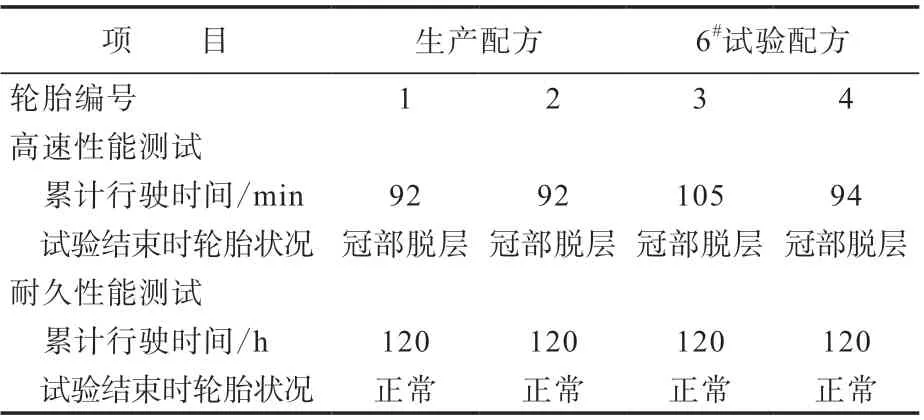

大配合試驗膠料的粘合性能如表6所示。

從表6可以看出,與生產配方膠料相比,6#試驗配方膠料的簾線H抽出力和簾布剝離強度都略有下降但幅度不大。簾線H抽出力和簾布剝離強度均受膠料抗撕裂性能影響,抗撕裂性能越好,簾線H抽出力和簾布剝離強度越高。為降低滾動阻力,6#試驗配方中采用炭黑N660替代炭黑N330,由于炭黑N660補強性能弱于炭黑N330,因此6#試驗配方膠料撕裂強度略有下降,導致簾線H抽出力和簾布剝離強度略有下降,屬于正常規律,但相對降幅不大,可以看做比較接近的水平。

表6 大配合試驗膠料的粘合性能

2.2.4 動態力學性能

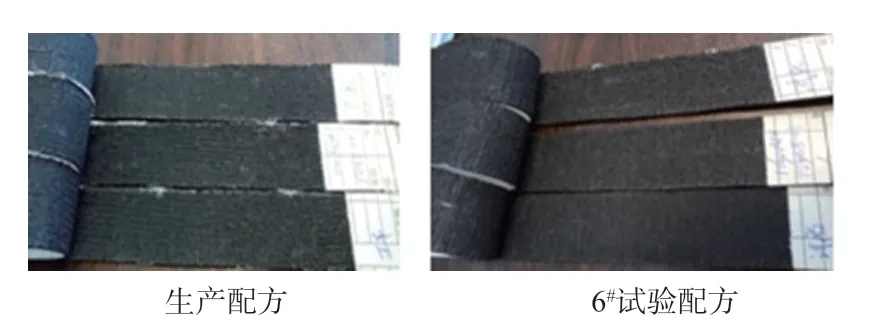

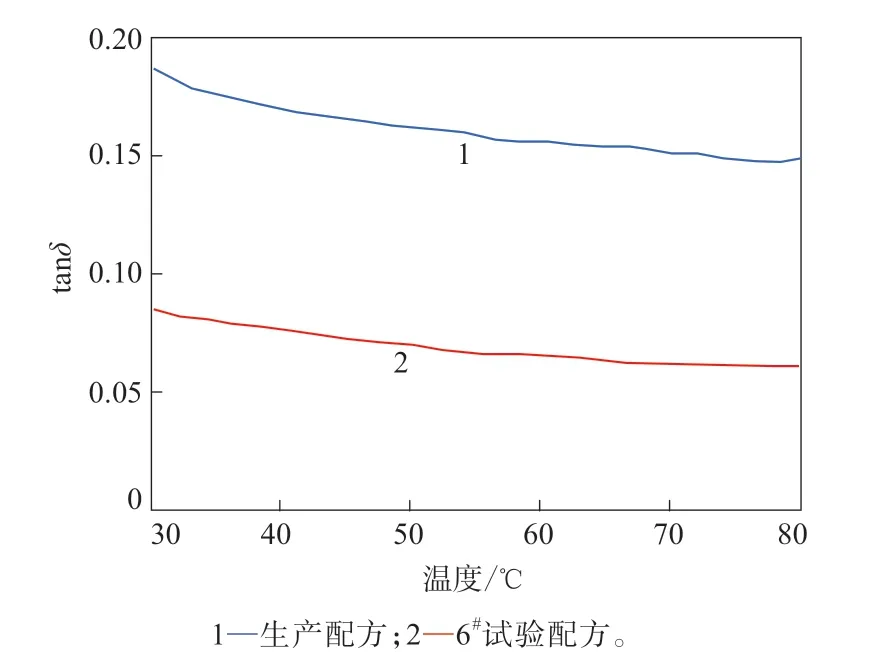

大配合試驗膠料的DMA測試結果見圖4。

圖4 大配合試驗膠料的DMA測試結果

從圖4可以看出,6#試驗配方膠料60 ℃的tanδ較生產配方減小約57%,這應該是大粒徑、低結構度的炭黑N660降低了形變時粒子間摩擦,同時錫偶聯SSBR可提高炭黑分散效果、減少分子末端數量、降低苯乙烯含量從而降低試驗配方膠料內摩擦生熱,進而總體大幅度降低膠料的tanδ。

2.3 成品性能

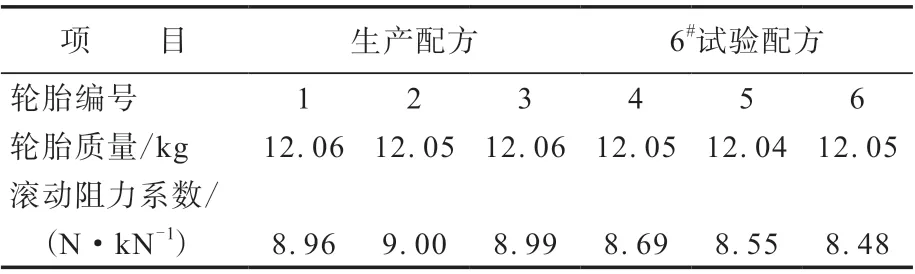

將生產配方和6#試驗配方膠料作為胎體膠料,輪胎所用其他部件的材料都相同,用同一種工藝進行225/60R17規格輪胎制備,并進行成品輪胎室內高速和耐久性能以及滾動阻力測試,結果分別如表7和8所示。

從表7可以看出,采用生產配方和6#試驗配方的胎體膠料試制的成品輪胎耐久性能相當,試驗配方輪胎高速性能略有提高。

表7 成品輪胎高速和耐久性能

從表8可以看出,采用6#試驗配方的胎體膠料試制的成品輪胎滾動阻力平均值較生產配方制備的成品輪胎下降4.56%,說明通過對胎體簾布膠配方的優化,達到了降低輪胎滾動阻力的目的。當然低滾動阻力胎體膠對滾動阻力下降貢獻的幅度還與輪胎結構有關,本工作沒有進一步討論。

表8 成品輪胎滾動阻力測試結果

3 結論

開發了低滾動阻力半鋼子午線輪胎胎體配方,采用大粒徑、低結構度的炭黑N660替代炭黑N330可減少填料摩擦,采用低Tg錫偶聯SSBR替代ESBR以減小分子末端滯后損失,并通過調整粘合增進劑、橡膠油和硫黃用量等措施保證膠料模量和粘合性能。結果表明,配方優化后胎體膠料的硬度和定伸應力相當,拉伸性能和粘合性能略有下降,動態粘彈滯后損失明顯減小,輪胎滾動阻力下降。