鋼絲濕式拉拔配模工藝對能耗的影響研究

陳學春,周 潔,湯建忠,王 威

(1.江蘇興達鋼簾線股份有限公司,江蘇 泰州 225721;2.江蘇省結構與功能金屬復合材料重點實驗室,江蘇 泰州225721)

鋼絲冷拔是在外力作用下,迫使鋼絲通過模孔獲得相應形狀、尺寸產品的塑性加工方法。濕式拉拔是鋼絲在潤滑液中通過多個模具減徑到所需要的單絲產品,這一過程會產生電能的消耗。塑性變形所消耗的總功率通常可以分解為3個部分,即均勻變形功率、摩擦損失功率和多余變形功率[1]。而這些功率的大小均與鋼絲塑性變形時的道次壓縮率[2]、模具結構、潤滑條件等工藝條件有關。通過采用Deform-3D有限元仿真分析,我們發現對鋼絲濕式拉拔進行配模工藝設計時,在模具結構和潤滑條件不變的情況下,改變道次壓縮率會使整體拉拔力產生變化,進而對能耗產生較大影響。

本工作在采用Deform-3D有限元仿真分析的同時,開展實際配模試驗,研究濕式拉拔配模工藝對拉拔力和能耗的影響規律,既可為濕式拉拔工藝拓寬節能降耗的工藝設計思路,還可有效獲取有限元仿真分析試驗難以掌握的信息[3-6]。

1 試驗材料

在生產現場選取Φ1.80 mm鍍銅鋼絲,現有工藝經過21道次拉拔,總壓縮率為97.22%,材料的主要化學成分如表1所示。

表1 材料的主要化學成分

2 有限元仿真分析

常規設計模鏈時的分配原則[7]一般是第1道次的壓縮率較小,第2道次的壓縮率較大,以后各道次的壓縮率逐次遞減,成品道次的壓縮率最小。現場選取的模鏈就是如此配模,為原模鏈A-21P。

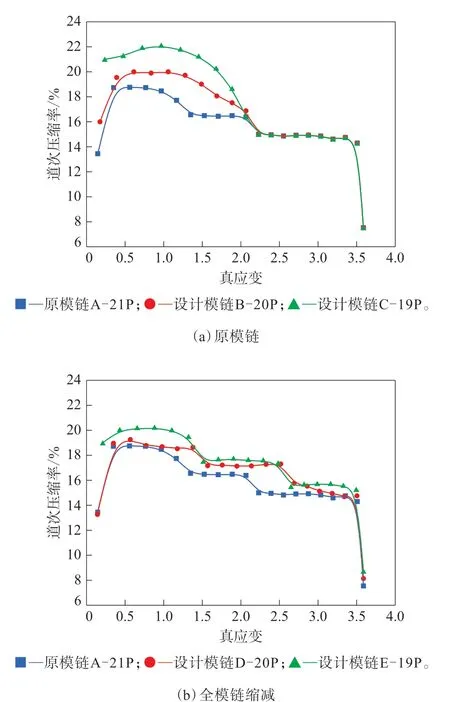

有資料[8-11]顯示鋼絲整個拉拔過程共經過3個階段的變形:第1階段為變形初期,真應變較小,拉拔過程中珠光體團的變形以協調為主,片層間距減小比較緩慢;第2階段為變形中期,珠光體組織的方向性開始明顯,部分珠光體片層發生了扭折、彎曲情況,與此同時滲碳體片層進一步細化;第3階段為變形后期,珠光體片層以較快速度減小,界面強化作用增強,同時位錯密度急劇增大,有利于鋼絲強度的提高。因此,當真應變較小時,增大道次壓縮率是可行的方案。為了與原模鏈A-21P進行對比,設計了4套模鏈。保證總壓縮率不變,在原模鏈基礎上,固定后10道次的壓縮率不變,設計了20道次和19道次對應的模鏈,分別為設計模鏈B-20P和設計模鏈C-19P,如圖1(a)所示。按照全模鏈縮減,也設計了20道次和19道次對應的模鏈,分別為設計模鏈D-20P和設計模鏈E-19P,如圖1(b)所示。為研究不同配模工藝對鋼絲拉拔力的影響規律,借助有限元軟件進行分析。

圖1 不同模鏈的道次壓縮率-真應變關系曲線

從圖1可以看出,在總壓縮率不變的情況下,減少模鏈數量,真應變相同,單個道次壓縮率增大。由圖1(a)可見,總壓縮率不變,并固定后10個道次壓縮率不變,改變前面的模鏈數量,真應變相同,前幾個道次的壓縮率上升,且較明顯。由圖1(b)可見,總壓縮率不變,全模鏈數量改變,真應變相同,總體各道次的壓縮率均有上升,但不如圖1(a)明顯。

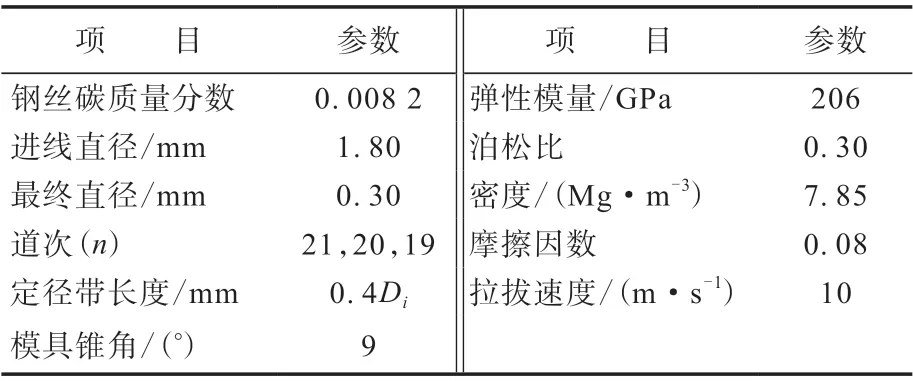

2.1 模型參數

鋼絲多道次拉拔的工藝參數如表2所示,常規模鏈為21道次,設計模鏈為20道次和19道次。

表2 鋼絲多道次拉拔的工藝參數

2.2 模擬結果及分析

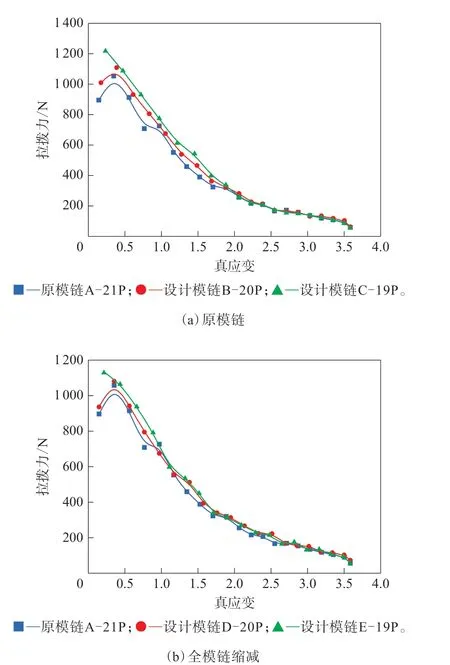

不同模鏈的各道次鋼絲的拉拔力-真應變關系曲線如圖2所示。

圖2 不同模鏈各道次鋼絲的拉拔力-真應變關系曲線

從圖2可以看出,隨著道次的增加,鋼絲的拉拔力整體呈降低趨勢,說明鋼絲直徑越小,所需的拉拔力越小。從圖2(a)可以看出:固定后10道次的道次壓縮率不變,模擬得到的3種模鏈對應的拉拔力幾乎不變,說明鋼絲直徑和道次壓縮率固定時,所需的拉拔力也是固定的;整體來看設計模鏈B-20P和設計模鏈C-19P的拉拔力-真應變曲線均高于原模鏈A-21P,說明在總壓縮率不變的情況下,減少道次數量,使得道次壓縮率增大,所需的拉拔力也增大。從圖2(b)可以看出:整體來看還是道次壓縮率越大,對應的拉拔力-真應變曲線越高(設計模鏈E-19P);3種模鏈的拉拔力-真應變曲線值相差較小,說明在總壓縮率不變的情況下,減少道次數量,按照全模鏈縮減后的配模設計方案可以使得拉拔力增大的幅度減小。

3 試驗驗證

3.1 試驗目的

根據有限元仿真分析結果,在其他生產條件不變的情況下,實際配模工藝設計試驗需要研究兩個問題:一是通過增減配模數量,在各道次壓縮率均勻分布的情況下,不同配模數量的工藝設計對能耗的變化趨勢;二是固定配模數量,以每5個模具為一組進行遞增,壓縮率推移情況下能耗的變化趨勢(在21模的基礎上進行更改)。

3.2 試驗設計

(1)硬件條件。生產設備:TB4型濕拉機床;能耗測量設備:FLUCK435B型電能質量分析儀;原材料:Φ1.80 mm表面鍍銅鋼絲;產品:Φ0.30 mm表面鍍銅鋼絲。

(2)全模鏈分配壓縮率的配模設計方案。模具數分別為:17,18,19,20,21(常規),22和23只。

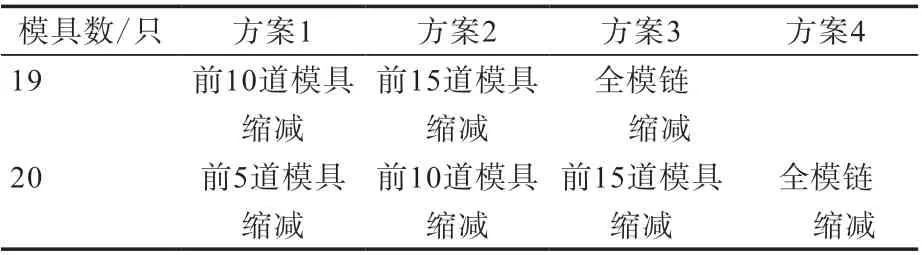

(3)同一模鏈下每5個模具一組遞增壓縮率推移的配模設計方案如表3所示。

表3 遞增壓縮率試驗配模設計方案

3.3 試驗結果及分析

3.3.1 全模鏈分配壓縮率條件下能源消耗的分布規律

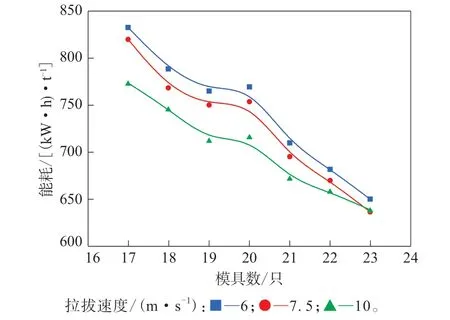

根據前述設計方案進行試驗,實際測試了拉拔1 t鋼絲所消耗的電能,如圖3所示。

從圖3可以看出,隨著模具數的增加(從17只增加到23只),能耗逐漸減小。當模具數相同時,拉拔速度越大,所消耗的電能越小;但當模具數超過一定值后,拉拔速度對能耗的影響越來越小。因此,合理匹配模具數和拉拔速度對降低能耗具有重要意義。

圖3 全模鏈分配壓縮率條件下的能耗變化趨勢

3.3.2 模具數不變時遞增壓縮率推移條件下能源消耗的分布規律

根據表3的設計方案進行試驗,測試了19模和20模對應的能耗數據,如圖4所示。

圖4 遞增壓縮率推移條件下的能耗變化趨勢

從圖4可以看出:在相同模鏈下,拉拔速度越大,能耗越小;在相同拉拔速度下,方案19-1和20-1對應的能耗最小,說明在總壓縮率和模具數不變的情況下,配模設計中前幾道次的壓縮率增大,會使能耗降低。

綜上所述,在濕式拉拔鋼絲進線直徑和出線直徑保持不變的情況下,對模鏈進行調整會使生產能耗發生明顯的變化。模具數由少增多時,單位能耗會由大變小;模具數不變的情況下,壓縮率從前向后推移時,單位能耗會由小變大。

4 結論

在節能降耗途徑中,工藝節能比進行設備更新改造所需投入更少,見效更快且成效更高。利用有限元模擬分析研究濕式拉拔配模工藝對能耗的影響具備一定的可行性,試驗結果與理論模擬分析結果比較吻合,可以為濕式拉拔工藝或相近的金屬拉拔工藝節能降耗提供參考。

(1)模擬分析結果顯示,在鋼絲多道次拉拔過程中,隨著道次的增加,拉拔力整體呈下降的趨勢。而試驗結果表明,當模具道次增加時,單位產品能耗隨之下降,能源利用效率提高。

(2)受限于設備本身構造,不可能無限增加拉拔道次和增大拉拔速度,從試驗結果來看,在現有設備基礎上要減小拉拔能耗,最有效的方法是將道次壓縮率盡量前移,在滿足產品品質的同時盡可能降低單位產品能耗。