微納介尺度氣液反應過程強化

初廣文,廖洪鋼,王丹,李暉,李灑,姜紅,金萬勤,陳建峰

(1 北京化工大學教育部超重力工程研究中心,北京100029; 2 廈門大學化學化工學院,福建廈門361005;3北京化工大學北京軟物質科學與工程高精尖創新中心,北京100029; 4 同濟大學材料學院,上海201804;5南京工業大學材料化學工程國家重點實驗室,江蘇南京210009)

引 言

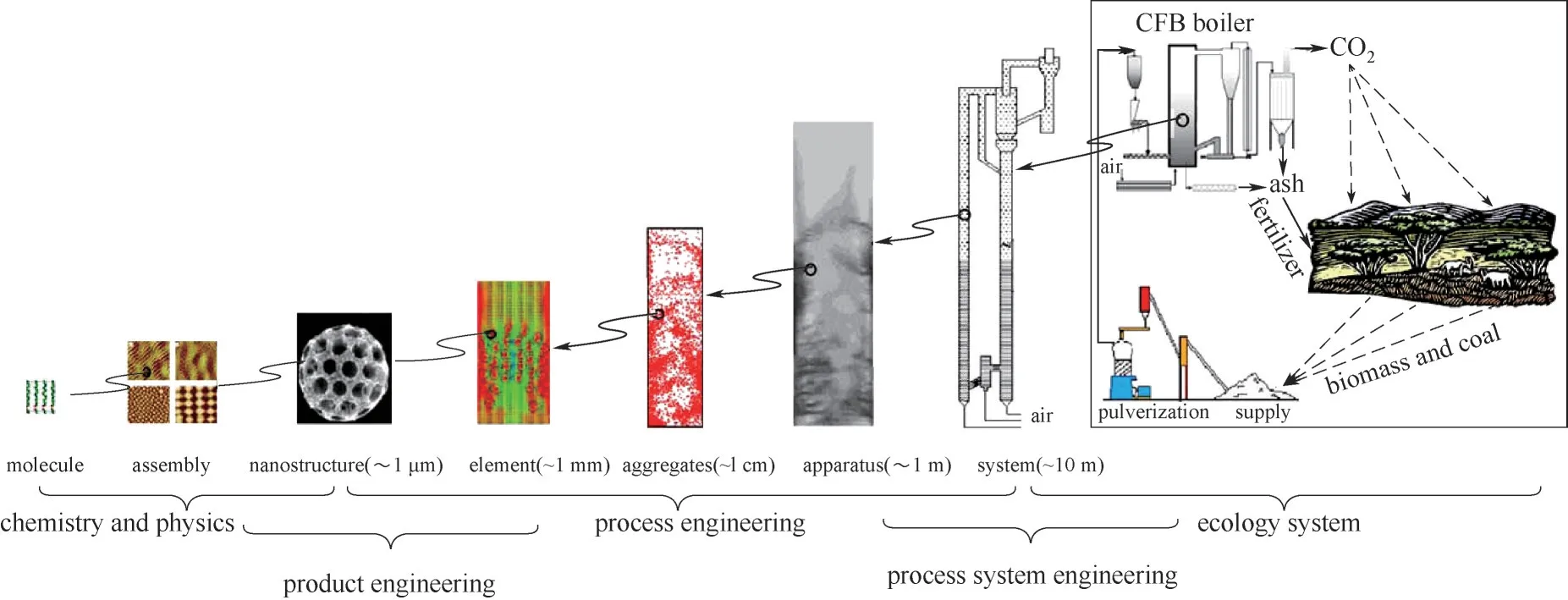

化學工業是我國國民經濟的重要支柱產業之一。化工過程涉及分子尺度到工廠尺度直至整個生態系統尺度,是典型的時空多尺度過程(圖1)[1]。其中,介于分子/原子和宏觀材料之間的物相或表界面結構及介于顆粒(氣泡、液滴)和單元化工設備之間的非均勻結構的形成與演化規律是典型的介尺度問題,也是實現物質轉化工藝過程的定量設計、放大、優化和調控的瓶頸問題[2-3]。

圖1 時空多尺度化工過程[1]Fig.1 Spatio-temporal multi-scale structures in chemical process[1]

氣液反應過程廣泛存在于化學工業中,是多相反應過程中介尺度行為和效應顯著的典型反應體系之一。傳統的氣液反應過程多采用塔式及釜式等反應器,但普遍存在設備龐大、過程較難控制等不足。20世紀90年代中期出現的以節能、降耗、集約化為目標的化工過程強化技術,被歐美等發達國家列為化學工程優先發展的三大領域之一[4]。目前,我國的超重力、膜等反應器及技術已成為實現化工過程強化的重要手段,廣泛用于氣液反應過程強化[5-7]。超重力及膜反應器內的流體流動與分散具有共性特征,即連續流體經多孔介質區(超重力反應器多孔填料及膜孔道)分散成細小的離散單元,與連續相進行傳遞與反應,在此過程中存在從“分子/分子簇尺度到微納顆粒(液滴或氣泡)等離散單元尺度間的表界面時空尺度(介尺度1)”以及“離散單元尺度到反應器尺度間形成的非均勻結構的時空尺度(介尺度2)”兩個層次的介尺度行為(圖2)。

圖2 超重力及膜反應器強化氣液反應過程共性介尺度特征Fig.2 Mesoscale characteristics of HiGee and membrane reactors in gas-liquid reaction process intensification

目前,對于介尺度2研究較為深入,但對于介尺度1(即微納介尺度)的認知尚未明晰,將阻礙學科的發展和工業應用。本文以超重力、膜反應器為例,對微納介尺度氣液反應過程強化的研究現狀及關鍵問題進行分析與闡述,并提出解決問題的思路與未來研究的建議。

1 國內外研究現狀及分析

旋轉填充床作為超重力過程強化技術的核心反應器,其傳遞-反應的研究包括流動、相間傳質和混合/反應過程。已有的研究通常采用實驗[8-11]和基于 Navier-Stokes 方 程 的 計 算 流 體 力 學(computational fluid dynamics, CFD)方法[12-17]對流動及混合效率進行表征。例如,采用化學反應碘化物/碘酸鹽反應體系作為探針,研究揭示旋轉填充床內微觀分子混合的基本規律[18-20]。氣液傳質研究主要集中在通過實驗獲取傳質系數、擬合關聯式和構建傳質模型等。例如,對旋轉填充床內不同工藝參數條件下的氣液傳質過程進行研究,可以獲得諸多傳質系數經驗關聯式[21-22];基于溶質滲透、對流擴散和表面更新等經典傳質理論,構建了氣液傳質的數學模型。近年來,基于可視化技術,從研究旋轉填充床內的液體流動入手,初步構建了傳質過程的機理模型[23-24],并通過編寫用戶自定義函數(UDF)等方法,對傳質控制方程的質量源項進行修正,實現了旋轉填充床內相間傳質的CFD 模擬[25-27]。近年來,結合納米表面改性技術的發展,研究者提出了通過在多孔填料表面構筑微納結構改變材料表面浸潤性(親疏水性)等特性來調變液體微元形態和尺寸,從而形成調控傳質性能及分子混合的新方法,有效地強化了傳質及分子混合效果[28-29]。

分布型膜反應器在氣相反應過程中的理論研究和實踐應用已取得良好的進展[30],但是在氣液或氣液固多相催化反應過程中,分布型膜反應器中的流體傳遞-反應研究才剛剛起步。關于氣液兩相流中氣泡的聚并和破碎行為的研究由來已久,一般是基于毫米級以上氣泡顆粒特征展開研究[31-32],很少涉及超細氣泡體系。透過多孔膜的微納米級孔道制備出的氣泡尺寸一般為百微米級[33-34],氣泡間及氣泡與周圍流體的相互作用可能會發生顯著變化,這對氣液兩相流中氣泡的聚并和分裂行為的研究提出了新的挑戰[35]。已有工作圍繞膜分散強化的氣液兩相流中氣泡的宏觀分散性能進行了研究[36-39],可視化檢測獲得了膜分散強化下的氣泡群粒徑及其分布變化規律,基于膜面氣泡生長的受力分析建立了氣泡尺寸與膜結構參數、操作參數的關聯式,結合實驗的方法獲得了傳質系數和構建了傳質模型,初步掌握了控制微氣泡生成和調控氣液傳質行為的方法。耦合Navier-Stokes 方程與Darcy 方程的數值模擬方法,并引入相對滲透率模型及毛細管壓力模型等,計算獲得自由流動區域和多孔介質區域內的可壓縮氣體滲透過程[40]。在氣泡生成階段,連續相氣體在壓力的推動、膜通道的限域和液相剪切力的作用下,變成氣泡脫離膜表面進入連續液相主體,膜通道表面性質及結構(膜表面潤濕性、膜孔道結構、膜孔徑及其分布)、氣體的流速、膜面剪切流速是影響氣泡初次分散粒徑的關鍵。在氣泡上升階段,由于外部流場的作用,氣泡四周受力不均,內外壓強失去平衡,發生變形、破碎或聚并,致使氣泡尺寸分布不均勻;同時,氣液相間傳質也會帶來氣泡直徑的改變。加之多相催化過程多涉及高溫高壓等苛刻環境,此環境下的氣泡不穩定性增加。已有的研究均是基于現有固定結構的多孔膜展開,更多關注離散單元形成的最終狀態以及對傳質和反應過程的強化效果。

為了實現傳質和反應效果提升的最大化,亟需從分子/分子簇尺度到離散單元變化規律及表面作用機制出發,深入認識微納介尺度區域中介質分散競爭機制,探究微納過程強化效應與調控方法,從而提升超重力反應器強化氣液反應與分布型膜反應器多相催化的工業應用成效。近幾十年來,伴隨著實驗技術的快速進步,原位觀測技術的空間和時間分辨率都得到了大幅度提高,從而使得對微納介尺度傳質和反應等過程的高分辨觀測成為可能。透射電子顯微鏡作為研究物質微觀世界的強有力工具之一,經過近90 年的研發,其分辨率從最初的50 nm 左右推進到了0.05 nm,提高了1000 倍之多。特別是近年來發展了原位液體環境透射電子顯微鏡方法,可實現高分辨率實時原位觀察納米晶體在溶液中成核生長及形貌演變過程[41-42]。另外,在微納介區域中,多孔介質的材料表界面與連續相流體的分子間作用會對微納離散單元的形成以及流動行為產生重要的影響,其運動行為規律可能不滿足經典宏觀流體運動方程,從而表現出特殊的微結構和反常物理特性[43]。研究微納介區域中材料襯底和流體之間不同的分子間作用是理解和闡明超重力和膜反應器中介質分散機制的重要手段。隨著超級計算機的運算能力提高和計算模擬算法的快速發展,分子動力學(molecular dynamics, MD)模擬技術在微納介區域的研究中扮演越來越重要的角色[44]。分子動力學模擬從原子、電子層次考慮了分子結構和分子之間的靜電力、范德華力、氫鍵等相互作用,因此可較為精確地模擬材料表界面微結構和表面性質對流體的浸潤、相變、擴散等動態行為的影響[45]。目前,從第一性原理到高精度力場的多尺度分子動力學模擬都被廣泛用于液態水的運動模擬研究[46-50],但是對于在微納介區域中介質分散機制等問題的研究還處于起步階段。而傳統宏觀流體方程用于闡述分子/原子尺度下的微觀動力學行為的理論研究非常少。通過分子模擬建立有效模型,探討微納介區域中的介質分散機制及分散單元的流動、傳遞過程的物理本質,結合原位分析的實驗驗證,有望深入認識微納介區域中介質分散的競爭機制與規律。

綜上所述,圍繞化工過程中普遍存在的介尺度科學問題及綠色化工發展的重大需求,根據超重力、膜等典型過程強化技術研究進展,結合先進的原位觀測技術及分子模擬等方法,揭示微納介區域中介質分散競爭機制與規律,探究微納過程強化效應與調控方法,形成以介科學為基礎的過程強化新技術,意義重大。

2 關鍵科學問題與研究思路

在多孔介質區(微納介區域)內存在豐富的材料表界面,流體分子在外力(離心力、壓力)的作用下,在材料表界面存在聚并、分散等多種機制的相互作用,導致流體微納離散單元(液滴、氣泡)呈現出復雜的形態及尺寸分布。微納介區域產生大量的微納離散單元,在連續相中的形變和聚并等復雜流動行為,又對反應器內的傳遞與反應之間的競爭產生顯著影響。其中,微納介區域中介質分散機制是共性關鍵科學問題,闡明微納介區域中介尺度結構形成、演變及介質分散競爭機制,揭示介尺度結構對流動-傳遞-反應耦合的影響規律,并融合化工過程強化思想與方法對傳遞-反應過程實施高效強化,將有利于推動和實現化學工業的綠色可持續發展。

2.1 微納介尺度結構的形成機理及其科學描述

與宏觀流體相比,分子/分子簇尺度到微納流體離散單元尺度下的流體、分散和傳輸特性有很大不同,表現出明顯的尺寸效應。隨著通道特征尺寸的減小,流體的比表面積增加,宏觀下通常可以忽略的表面張力可能占據主導地位,微納流體流動過程黏性力的影響遠大于慣性力的影響。通道中氣液、氣固、液固界面的形態、尺寸和位置成為影響流體流動狀態的主要因素。微納流體流動的Peclet 數較小,流體中分子、原子或其他微觀粒子的隨機擴散過程將不可忽略。這些特點都使得微納介尺度結構的形成機理無法使用宏觀模型來描述和分析。因此,需要借助先進的電鏡和光譜等手段進行流體運動原位觀測和分析,并結合分子動力模擬方法,探究微納介尺度結構的形成機理,建立流動-傳遞行為規律的科學描述方法,為定量認識微納介尺度行為對傳遞-反應的影響規律奠定基礎。

2.2 微納介區域介質分散的競爭機制與調控

超重力、分布型膜反應器內微納介區域介質分散過程中,流體離散單元(液滴、氣泡)受質量力、黏滯阻力、表面張力、固液界面能等諸多控制機制的影響,呈現復雜的運動和形變狀態,而這種行為復雜性通常來源于共存的兩種(或多種)主導機制間的競爭與協調,并且隨給定條件的變化,不同機制的相對主導作用隨之發生變化。因此,需明晰微納介區域內液滴和氣泡分散的主導競爭機制,建立穩定性條件,實現對微納介區域內介質分散的有效調控。

2.3 表界面與反應器介尺度過程的多機制耦合方法

表界面與反應器兩個層次的介尺度問題,是涉及從分子/分子簇到微納離散單元再到反應器尺度的多尺度問題,雖然在分子層面以及宏觀連續性介質的運動、傳遞及反應過程有各自可采用的模擬方法和方程,如分子動力學模擬、Navier-Stokes 方程及傳遞-反應方程等,但缺少兩個層次介尺度過程的普適性耦合模擬方法。為此,需要從微納介尺度問題出發,通過探究分子/分子簇與表界面相互作用、擴散特性、流體特征尺寸等的內在關系,闡明競爭控制機制,對經典模型在微觀層次上進行修正,建立從分子層次到宏觀層次的多尺度模型,揭示傳遞-反應過程規律,為微納介尺度過程強化搭建整體模型框架提供基礎理論支持。

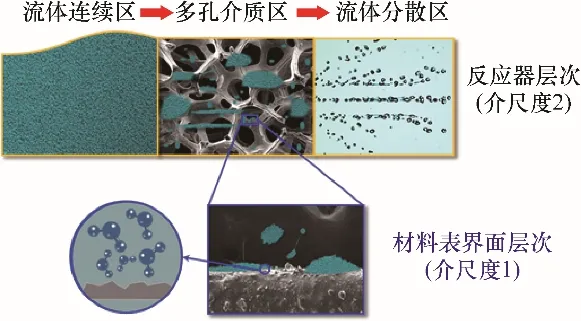

圖3 鉑鐵納米棒的生長過程觀察[41]Fig.3 The growth of Pt3Fe nanowires[41]

3 相關研究進展

3.1 微納介尺度結構的形成及行為觀測

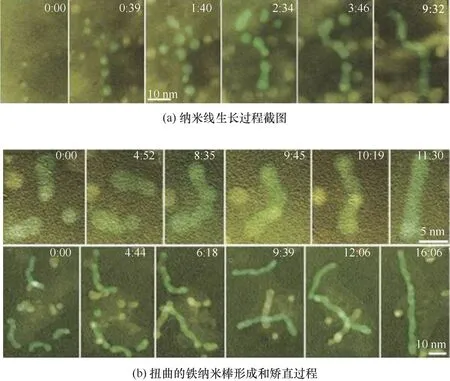

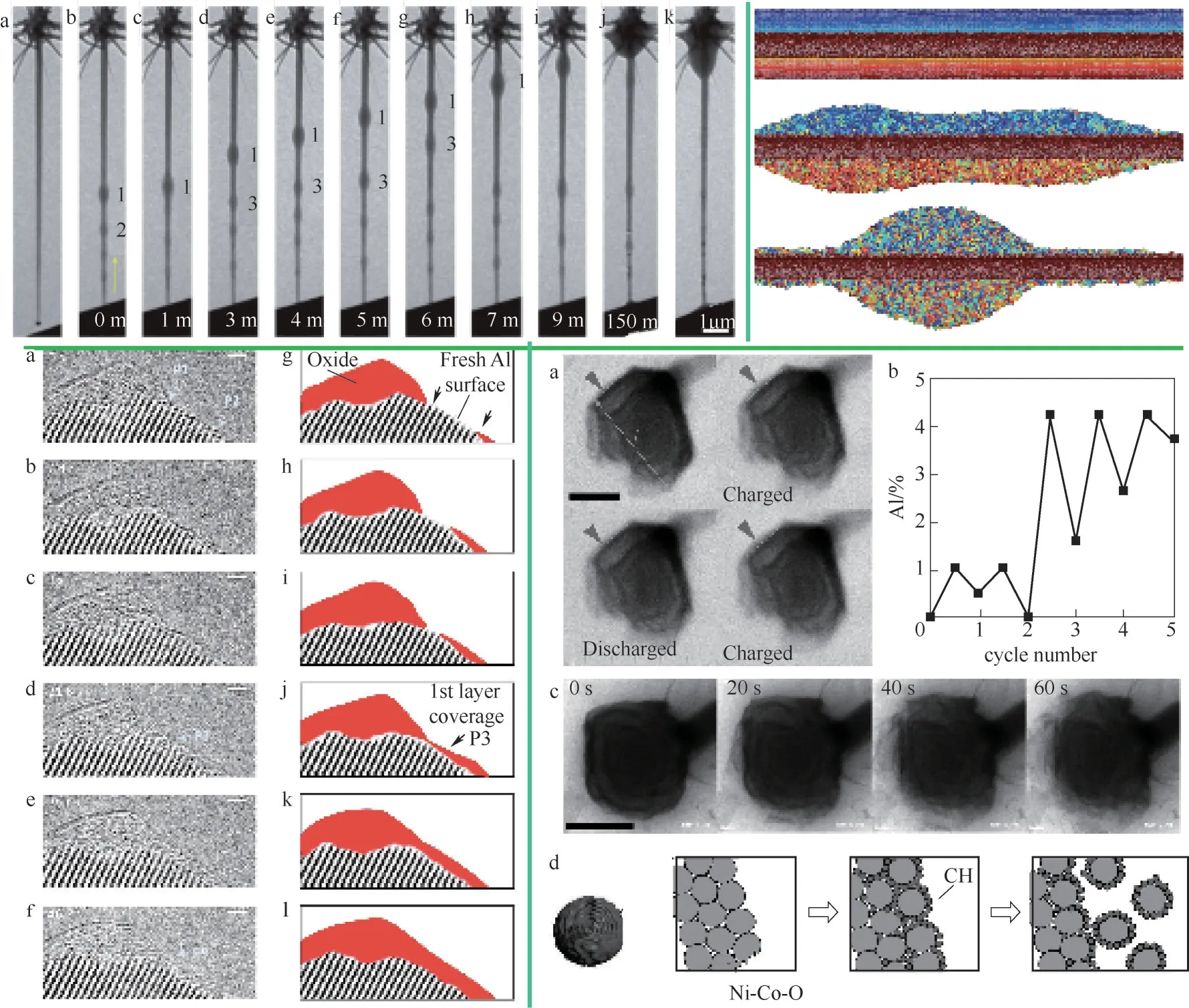

廈門大學自主研發和制備了國際領先的原位液體池透射電鏡,實現了諸多納米材料獨特的動態過程可視化研究[41,51]。使用原位液體池透射電鏡實現了高分辨率實時原位觀察納米晶體在溶液中的成核生長及形貌演變過程,發現了包括一維鐵鉑納米棒的三步生長過程(圖3)和鉑納米立方體的生長過程及各個晶面演變過程(圖4)。

同濟大學自行設計了一種用納米氮化硅窗口封裝的固-液電化學反應裝置,專門用于原位透射電鏡觀察浸泡模式下的電化學反應。經過樹脂封裝后,有機電解液、水基電解液等都可以使用。目前,已用于在原位透射電鏡中觀察液-固界面潤濕和微流現象[52(]圖5 左上),并利用分子動力學模擬了該物理過程(圖5右上)和水環境下納米空心顆粒的原位充放電行為[53(]圖5 右下);另外,還發展了氣體/加熱復合的原位樣品桿,實現氣固系統熱處理狀態下在電鏡中觀察材料的運動和演變[54(]圖5左下)。

北京化工大學在量子點等單分散納米粒子的制備中,通過獨創的超重力反應強化耦合萃取-表面相轉移分離方法和技術,制備了氧化鋅、氧化鋯、碳酸鈣等透明納米分散體,可穩定分散在多種溶劑體系中[55-57],為發展采用量子點/納米顆粒作為示蹤劑,實時觀測微納尺度下流體在不同限域通道及不同表面下的尺寸、形態及運動奠定了良好的基礎。

針對化工氣液反應過程中的基礎問題,基于電鏡原位運動觀測技術的發展,可獲取微納介尺度的流動、傳遞和反應過程數據,為微納介尺度下的行為觀測奠定了基礎。

3.2 微納介區域內介質分散過程的模擬與模型化描述

圖4 鉑納米立方體的生長過程觀察[51]Fig.4 The facet development of a Pt nanocube[51]

在模擬及模型化方面,分子動力學模擬手段的發展已較為成熟,并且可以支持成百上千核的高性能并行計算。利用多尺度分子動力學模擬能夠認識表面水浸潤、擴散、相變等動力學行為[58-59],也可以可靠地分析流體分子團簇的微觀狀態[60],并分析相關的基本物性。同時,通過將模擬結果與電鏡原位觀測等方面的結果進行對比驗證,便于確定合理高效的模擬策略。在格子Boltzmann模擬方面,研究者建立了二維D2Q9、三維D3Q19 和多相流模型方法等計算程序包,且對于微米級限域通道內的模擬已經具備豐富的研究經驗和實驗數據。例如,通過該方法可以對團簇大小及性質進行調整,實現在更大尺度上分析膜材料孔道、孔徑及化學性質變化對膜分散性能的影響。此外,由于分子模擬和實驗上存在時間尺度上的巨大差異,為了準確獲得膜的分散性能,建立一種穩態的非平衡分子動力學模擬方法尤為關鍵。近期的研究工作表明,穩態非平衡分子動力學模擬的結果在通量提升的倍率上與實驗結果保持了高度一致性[61]。通過深入探討連續模型和分子模型方法的耦合,可對分子/分子簇、微納流體微元再到表界面、限域通道和反應器尺度的流體傳遞行為進行模擬,實現多尺度傳遞-反應過程的模型化。

圖5 利用原位TEM裝置研究液固、氣固系統中的多相反應機理[52-54]Fig.5 The multiphase reaction mechanism in liquid-solid and gas-solid systems investigated by in-situ TEM device[52-54]

3.3 多尺度傳遞-反應模型與反應器優化

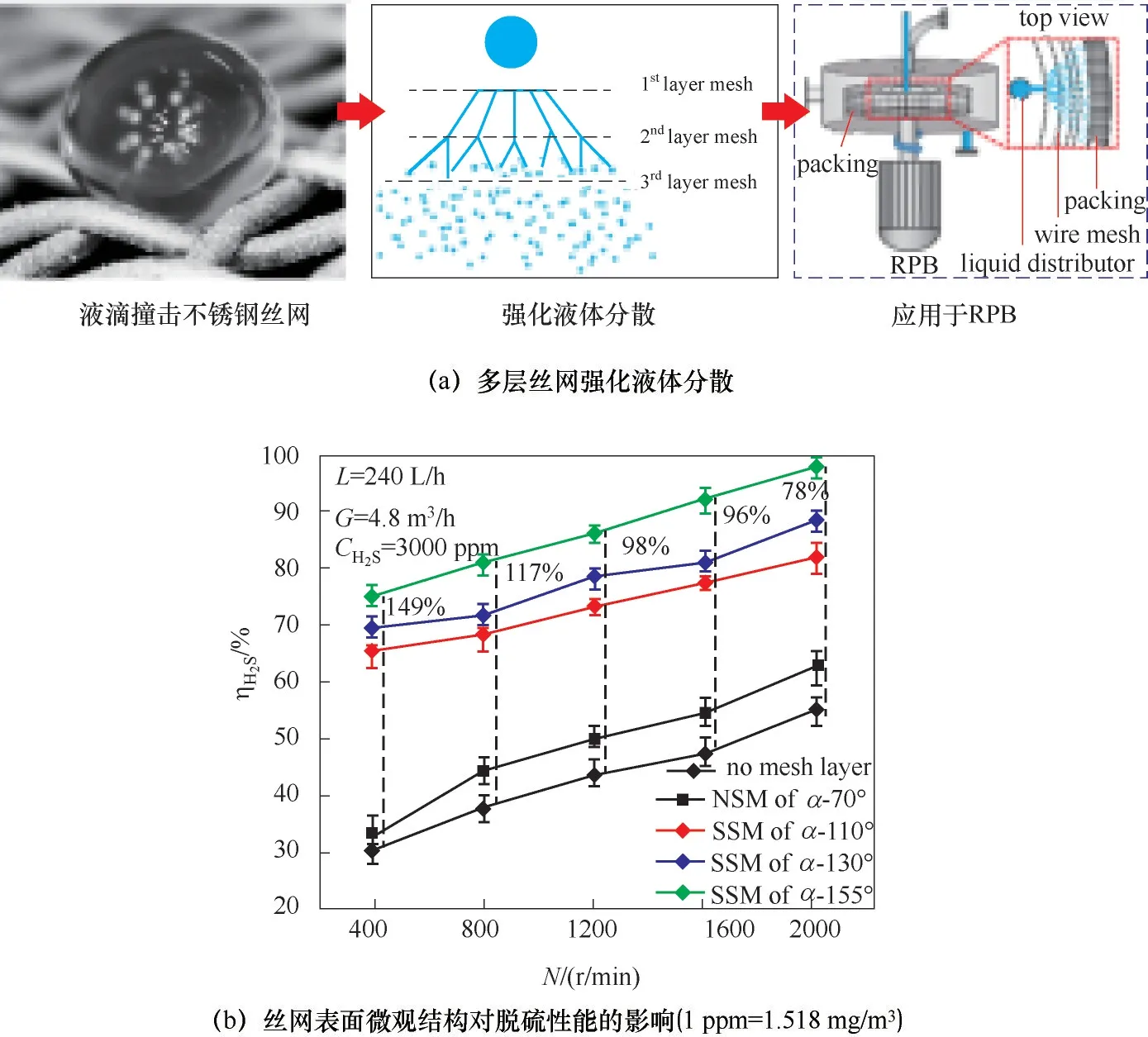

通過在超重力反應器多孔填料表面構筑微納結構改變材料表面特性,能夠調變液體微元形態和尺寸從而調控混合及傳質效果。利用納米表面技術理念,研究者成功地在泡沫鎳填料表面構筑了微納疏水結構,并表現出了良好的傳質及混合效果[28-29];通過靜電噴涂方式,構筑了高分散疏水絲網填料[62-63]。在此基礎上,研究者通過分析液體經絲網填料的分散特性,探究了絲網表面微納結構對液相的分散機制,構建了傳遞與反應的數學模型,優化了多種宏微觀組合結構的反應器,實現了在高效脫硫中的應用[63](圖6),并申請了多項發明專利[64-65]。分布型膜反應器中采用多通道陶瓷膜作為氣體分散媒介,研究了陶瓷膜微結構、操作參數以及連續相物性對氣泡的尺寸及分布、傳質效果的影響,提出了可以定量預測膜分布器強化的反應器傳質性能關聯式,發展了氣液傳質行為的調控方法[33,36-38]。采用CFD 模擬方法計算了多通道膜分散過程中的氣液兩相流,將相對滲透率模型及毛細管壓力模型等介尺度模型引入到多相流模擬方法中,計算了多孔陶瓷膜內氣體驅替浸潤液體的過程,建立了膜分散元件的優化設計方法[25]。將膜分布器與漿態床反應器、氣升式反應器以及固定床反應器耦合,應用于加氫和氧化反應過程中,顯著提升了催化反應效率,研發了多項基于膜分散強化的綠色生產工藝[33,66-68](圖7),形成了多項發明專利[69-72]。

圖6 多層絲網強化液體分散及其在RPB中的應用[63]Fig.6 Intensification of liquid dispersion by using multilayer wire mesh and its application in the RPB[63]

3.4 微納介尺度過程強化的工業應用

基于原位觀測分析與模擬計算的理論研究,以及多尺度傳遞-反應數學模型,結合過程工藝特點,形成面向微納介尺度過程強化的新技術。面向氣液傳遞-反應過程(如氧化、加氫等),研究超重力、分布型膜反應器對傳遞-反應過程的強化機制與效果,指導與提升相關過程的工業應用成效,有望實現節能、減排、高品質化和增產效果,并應用于大化工、環保、能源、新材料等領域的重要工程裝置。

4 未來發展方向

微納介尺度氣液反應過程強化的研究手段主要是模擬與實驗的有效結合。未來發展方向主要有以下3方面。

(1)高精度時空動態的原位觀測及分析技術。空間分辨率可達納米級甚至原子級,時間分辨率達到毫秒級。可實現分子尺度到微納流體動態行為的原位觀測,獲取微納流體運動及物質交換等直觀信息,同時采用多種原位譜學技術實時獲取物質指紋信息。另外,利用實時程序化高時空分率追蹤實現微納流體微元的運動規律記錄,結合大數據分析,強化對介質的聚并、分散主導因素與競爭協調機制的認知。

(2)多尺度跨層次的傳遞-反應理論模型。利用基于多尺度分子模擬與高分辨電鏡原位觀測等手段,揭示對微納介尺度結構行為起關鍵作用的物理化學因素與控制機制,提出對經典流動、傳遞-反應方程在微觀層次上進行修正的新方法,建立區別于無表面結構影響的從分子層次到宏觀層次多尺度跨層次的統一理論模型。

(3)微納介尺度氣液體系過程強化反應器的構建與工業應用。基于對微納介尺度流動傳遞等行為規律的深入認識,通過解析微納介區域中介質分散的物理本質和控制機制,融合過程強化的理念和方法,結合氣液反應工藝過程特征,構建微納介尺度過程強化反應器,進一步提高氣液反應過程的傳遞與反應協調匹配程度,指導與提升超重力、分布型膜反應器等的工程應用成效,為解決高端化工產品和化工材料等“卡脖子”問題和化工本質安全問題提供關鍵的科學和技術支撐。