多肽藥物制備工藝研究進展

鄭龍,田佳鑫,張澤鵬,郭建,朱暉,謝慧翔,何潤澤,洪文晶,2,

(1 廈門大學化學化工學院,福建廈門361000; 2 固體表面物理化學國家重點實驗室,福建廈門361000;3廈門大學勝澤泰多肽制藥工程與智能設備研發中心,福建廈門361000)

引 言

多肽是由氨基酸縮合連接而成的,具有一定生物活性的化合物分子。相對于蛋白質物質,空間結構較為簡單、穩定性較高,且具有較低的免疫原性。可作用于皮膚系統、肌肉骨骼系統、血液系統、心血管系統、內分泌系統、免疫系統等。隨著生物技術、合成技術及分析技術的快速發展,多肽已成為一個重要的生命科學研究領域。如今多肽產品已在醫療、保健食品、化妝品、新材料等眾多領域得到廣泛應用,尤其是在醫藥領域,多肽藥物正發揮越來越重要的作用[1]。

多肽藥物是指通過生物合成法或者化學合成法獲得的具有特定治療作用的多肽,廣泛應用于疫苗[2]、抗腫瘤[3]、抗菌[4]、內分泌、心血管等醫療領域,具有副作用小、特異性強、效果顯著、生物活性高、用藥劑量少、不易產生耐藥性等諸多優點,但也存在半衰期短[5]、不穩定、易降解、口服吸收率低等不足。雖然多肽作為藥物的開發史較短,但相對于小分子藥物及蛋白質藥物有其獨特的優勢,低毒性、原料易得、較易合成、產業化優勢明顯,因此發展十分迅速,目前已成為市場開發的全新增長點,具有重要的社會價值和經濟價值。目前已上市的多肽藥物達到近100 種[6],例如用于多發性硬化的格拉替雷[7];用于糖尿病的利拉魯肽、艾塞那肽[8];用于前列腺癌的亮丙瑞林[9]、曲普瑞林[10];用于骨質疏松的鮭降鈣素、特立帕肽[11];用于胰腺炎的奧曲肽[12];用于冠心病的依替巴肽、比伐盧定[13]。其中不少是年銷售超過數億美元甚至數十億美元的產品[1]。而正在開展臨床試驗研究的多肽藥物約140 種[14]。

由于多肽藥物的生物活性和獨特的優勢,多肽藥物制備工藝的研究已經成為當前研究的前沿與熱點。而多肽的合成及純化方法是多肽制藥工藝的重要組成部分,本文主要從合成、純化兩個方面對多肽制藥工藝的研究進展進行綜述。多肽合成方法主要有生物合成法和化學合成法,本文重點介紹了固相多肽合成法的工藝研究進展。對于多肽分離純化工藝研究進展,則從反相高效液相色譜法、毛細管電泳法、離子交換色譜法、凝膠過濾色譜法、親和層析法等幾個方面進行簡要介紹。最后從專業出發結合環境友好對多肽藥物制備技術未來發展進行一些思考與展望。

1 多肽合成方法

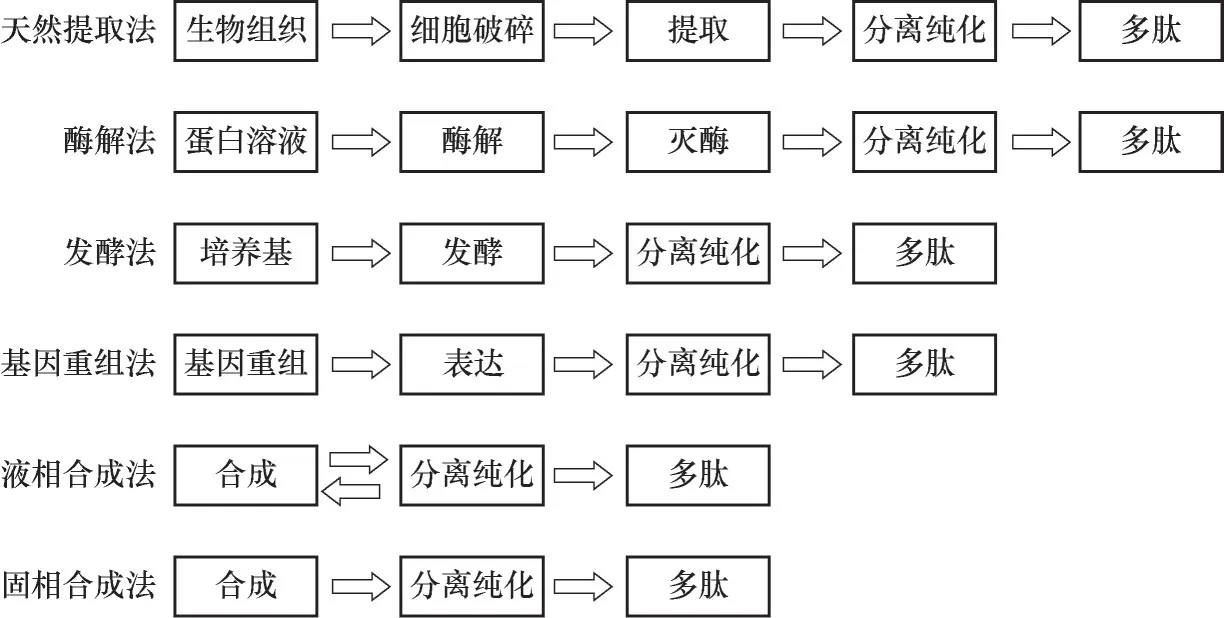

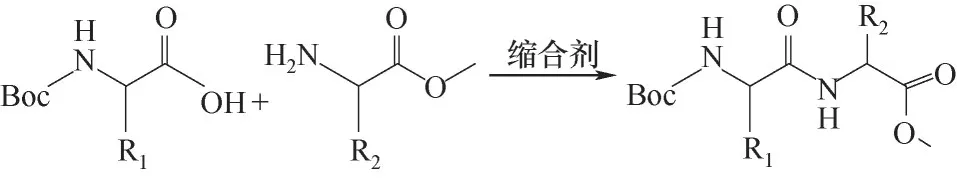

20 世紀初肽類物質首次被合成[15]。20 世紀50年代美國科學家du Vigneaud 等[16]合成第一種多肽——催產素[16]。幾十年來多肽合成發展迅速,目前多肽合成方法(表1、圖1)可分為生物合成法及化學合成法。隨著基因重組技術的發展,多肽生物合成法除了傳統的天然提取法,常用的酶解法、發酵法外,基因重組法也在多肽合成中得到了逐步應用。多肽化學合成法利用保護基團保護原料氨基酸中暫不反應的基團,保證反應按照設計方向進行,通過氨基酸之間的縮合反應來實現氨基酸連接延長,以獲得特定序列的多肽。多肽化學合成法有液相合成法與固相合成法,兩者主要的區別源于是否使用固相載體。

1.1 生物合成法

生物合成法可分為天然提取法、酶解法、發酵法、基因重組法等。

1.1.1 天然提取法 天然提取法是從生物組織中提取多肽物質。先將組織細胞破碎,再通過超聲提取、化學試劑提取等物理化學方法進行提取。Wang等[18]先將中國林蛙干皮在固液比1∶15 的6%乙酸溶液中15℃下浸泡5 min,超聲提取1 h,后經過旋蒸、離心獲得多肽提取物RCP,測得樣品蛋白質含量6.313 g/L。Gasu 等[19]利用物理、化學方法從海洋軟體動物Olivancillaria Hiatula中提取重組多肽。所得多肽提取物具有廣譜抗菌活性,對革蘭陽性菌和革蘭陰性菌均有抑制作用。然而,這一技術受限于天然原料,產量有限,且僅有天然多肽體系,存在純化難度較高、在臨床運用中可能導致病人產生過敏反應[20]等問題。此外部分物理化學法可能會導致多肽降解或造成后續研究的不便,因此研究者們不斷探索嘗試更溫和高效的方法。

表1 多肽合成方法[17]Table 1 Methods of peptide synthesis[17]

圖1 多肽合成方法示意圖Fig.1 Schematic diagram of peptide synthesis approaches

1.1.2 酶解法 酶解法利用生物酶將蛋白質降解獲得多肽。Wu 等[21]利用堿性蛋白酶水解甜高粱籽粒蛋白,得到一種新型ACE 抑制肽,并建立了酶解過程的動力學模型。相對于物理或化學提取方法,酶解法具有反應條件溫和、選擇性高等優勢,但也存在投入大產量低、酶解得到的一系列多肽分離純化難度大等不足[22],此外特定酶解位點的蛋白酶也需要進行篩選。龐大的蛋白質加工行業產生了大量的下腳料及廢棄物,蘊含豐富的蛋白質資源,如何提高這些資源的利用效率值得思考。Wang 等[23]利用7 種蛋白酶從海參廢液中提取多肽,發現復合蛋白酶效果最佳。并對酶解條件進行了優化,最佳酶解條件為:酶用量647 u/g,pH6.48,溫度52.5℃,酶解時間3.44 h,最佳條件下蛋白質水解度25.9%。利用酶解法進行蛋白質深加工提供了一個可能的提高蛋白質利用率和價值的思路,而進一步提高產率決定了能否將其推向產業化。由于多肽藥物對質量控制有嚴格要求,對起始物料亦有規定,而酶解法主要得到多肽混合物,故現階段更適用于食品、化妝品、飼料等行業的多肽需求。

1.1.3 發酵法 發酵法是利用微生物代謝發酵生產多肽,成本低,但分離純化難度較大。尹樂斌等[24]通過乳酸菌發酵豆清液制備大豆活性多肽,并進行工藝優化調整,獲得多肽產率57.33% ± 0.32%。Jemil等[25]通過枯草芽孢桿菌A26和解淀粉芽孢桿菌An6發酵沙丁魚蛋白水解物生產抗氧化肽和ACE抑制肽。發酵法能直接生產的特定多肽藥物產品仍然較少,目前在食品、化妝品、飼料等行業應用較多。但發酵法原料易得,生產成本低,產業化優勢明顯,是基因重組法的基礎,與之結合具有更為廣泛的應用前景。

1.1.4 基因重組法 基因重組法利用基因技術將基因片段轉移到原核或真核細胞中進行重組表達,發酵生產合成所需多肽,適合長肽的制備。基因重組法中常用的工程菌為酵母菌及大腸桿菌。林靜蓮等[26]將帶有Brevinin-2GUb 基因的pET32a 載體轉化至大腸桿菌中,通過優化表達溫度,成功獲得不帶標簽的Brevinin-2GUb 多肽。Herbel 等[27]以番茄為原料,從中提取了抗菌肽Snakin-2(SN2),將其與融合蛋白(thioredoxin A)連接,掩蓋抗菌活性,在大腸桿菌中重組表達并優化。經過親和層析去除融合蛋白,獲得重組SN2,收率約為1 mg/L,對細菌和真菌具有較強的殺菌活性。基因重組法表達定向強、生產成本低。不足之處在于開發周期長、提取純化困難、產率低、基因表達研發難度大。

1.2 化學合成法

化學合成法具有研發周期短、可快速生產等優點,分為液相合成法(liquid-phase peptide synthesis,LPPS)及固相合成法(solid-phase peptide synthesis,SPPS)。

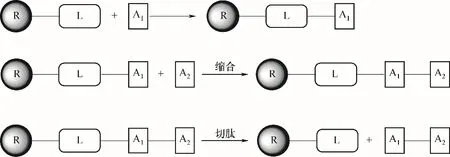

1.2.1 液相合成法 液相合成法發展較早,一般可分為兩種:逐步合成及片段縮合。逐步合成通常是從多肽鏈的C端逐步添加連接氨基酸直至整個多肽鏈完成(圖2)。片段縮合一般先合成各個所需片段,再將各片段縮合,合成目標多肽。液相合成法優勢在于成本低、保護基選擇多、合成規模易放大、中間產物可以純化并獲得理化常數,適合短肽的合成[28]。有研究者[29]通過液相合成水溶性三肽硒谷硫酮,收率高達98%。液相合成法每步反應后需要進行分離和純化,當合成長肽鏈時,產率低,過程煩瑣、費時費力。部分研究者對液相合成法做了優化和創新,并取得一定的成效。李士杰等[30]采用微通道連續流動合成亮丙瑞林,通過水洗萃取除雜,方便快捷,減少了溶劑和原料消耗。

圖2 液相合成法一般原理Fig.2 General principles of liquid-phase peptide synthesis

1.2.2 固相合成法 美國生物化學家Merrifield[31]于1963 年提出了固相合成法,并于1984 年獲得諾貝爾化學獎。固相合成法中第一個氨基酸的C 端預先固定在不溶性載體樹脂上,通過縮合反應將該氨基酸脫保護的N 端與羧基已活化的第二個氨基酸進行連接,重復操作(縮合→洗滌→脫保護→洗滌→下一輪縮合),達到所要合成的肽鏈長度,逐步連接氨基酸,延長肽鏈,直到多肽鏈完成。接著進行切肽、修飾(若需要)、分離純化,最終獲得目標多肽(圖3)。根據α-氨基保護基不同,固相合成法可分為叔丁氧羰基(Boc)法和9-芴甲基氧羰基(Fmoc)法。相比液相合成法,固相合成法操作方便,重復進行的偶合操作易于實現自動化處理[33],產品收率和純度較高[32],極大地促進了多肽藥物的研究發展[34],下文也將對此技術著重進行相關進展綜述。

2 固相合成方法的研究現狀

2.1 固相合成方法和工藝

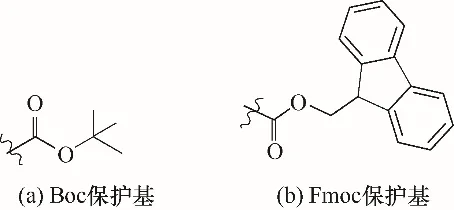

多肽固相合成法經過幾十年的發展,目前主要可分為兩類:Boc固相合成法與Fmoc固相合成法。

2.1.1 Boc 固相合成法 在Boc 法中α-氨基用Boc保護基(圖4)進行保護,側鏈則采用芐醇類作為保護基。合成時使用三氟乙酸(TFA)脫除預先接在樹脂上的氨基酸α-氨基的Boc保護基,用N,N-二異丙基乙胺(DIEA)中和N 端,利用二環己基碳二亞胺(DCC)進行活化、偶聯下一個氨基酸,重復操作直至完成目標多肽,最后以氫氟酸(HF)或三氟甲磺酸(TFMSA)進行裂解[35]。Boc 法的不足之處在于反復使用強酸脫除保護來進行下一步偶聯,肽鏈容易受到酸類影響而從樹脂上切除,而且在酸性條件下氨基酸側鏈易發生副反應。Boc 法在多肽合成中得到廣泛應用,Alexander 等[36]將Boc 法應用于牛胰蛋白酶抑制劑合成,采用Boc 固相合成法制備片段肽反應物,以天然化學連接法連接,后將多肽鏈在半胱氨酸/胱氨酸氧化還原緩沖液中進行折疊獲得蛋白質分子。

圖4 Boc保護基與Fmoc保護基Fig.4 Boc and Fmoc

2.1.2 Fmoc 固相合成法 20 世紀70 年代固相合成法得到了進一步發展,Fmoc 保護基(圖4)開始被用于保護α-氨基[37]。Fmoc 保護基對酸穩定,不與TFA反應,易與堿發生作用,可用堿脫除。側鏈采用Boc作為保護基,而Boc 對堿穩定。最終采用TFA 或者二氯甲烷(DCM)的TFA溶液進行裂解切肽(圖5)。

圖3 固相合成法示意圖[32]Fig.3 Schematic diagram of solid-phase peptide synthesis[32]

相比于Boc 法,Fmoc 法避免了使用危害性較大的強酸HF 進行切肽,副產物少,收率高。代濤等[38]同樣采用Fmoc法合成布舍瑞林,通過優化投料質量比,粗品純度達到80%,粗品經純化純度大于98%,總收率為30%。瑙甘等[39]以Fmoc 固相合成法合成亮氨酸腦啡肽及甲硫氨酸腦啡肽,采用LC-UV-MS聯用分析,計算得到粗產物含量分別為85.2%和79.8%。Liang 等[40]研究了不同Fmoc 法反應條件下,苯甘氨酸(Phg)的外消旋化情況。發現Fmoc-Phg的堿催化偶聯是外消旋化的關鍵,堿性條件下樹脂結合肽具有顯著的抗異構化能力,若使用DEPBT 或COMU 與TMP 或DMP 相結合,則消旋化可降至可忽略的水平。此外Fmoc法還可通過監測Fmoc基團的紫外特征峰監控反應的進展,方便生產過程控制。因此Fmoc法得到快速推廣普及,是目前最常用的多肽藥物制備方法[41]。

但是Fmoc法仍然存在一定的不足,通常合成中需要使用過量的氨基酸、縮合劑和大量溶劑。實現合成綠色化是科學家們亟待解決的問題。Kumar 等[42]開發了一種綠色高效固相多肽合成方法,采用聚苯乙烯和聚乙二醇樹脂,以γ-戊酸內酯(GVL)代替溶劑DMF,使用微波輔助合成多肽,純度高,可合成長肽鏈。該方法每次循環約5 min 僅消耗溶劑15 ml。極大地提高了反應效率,減少了溶劑消耗。

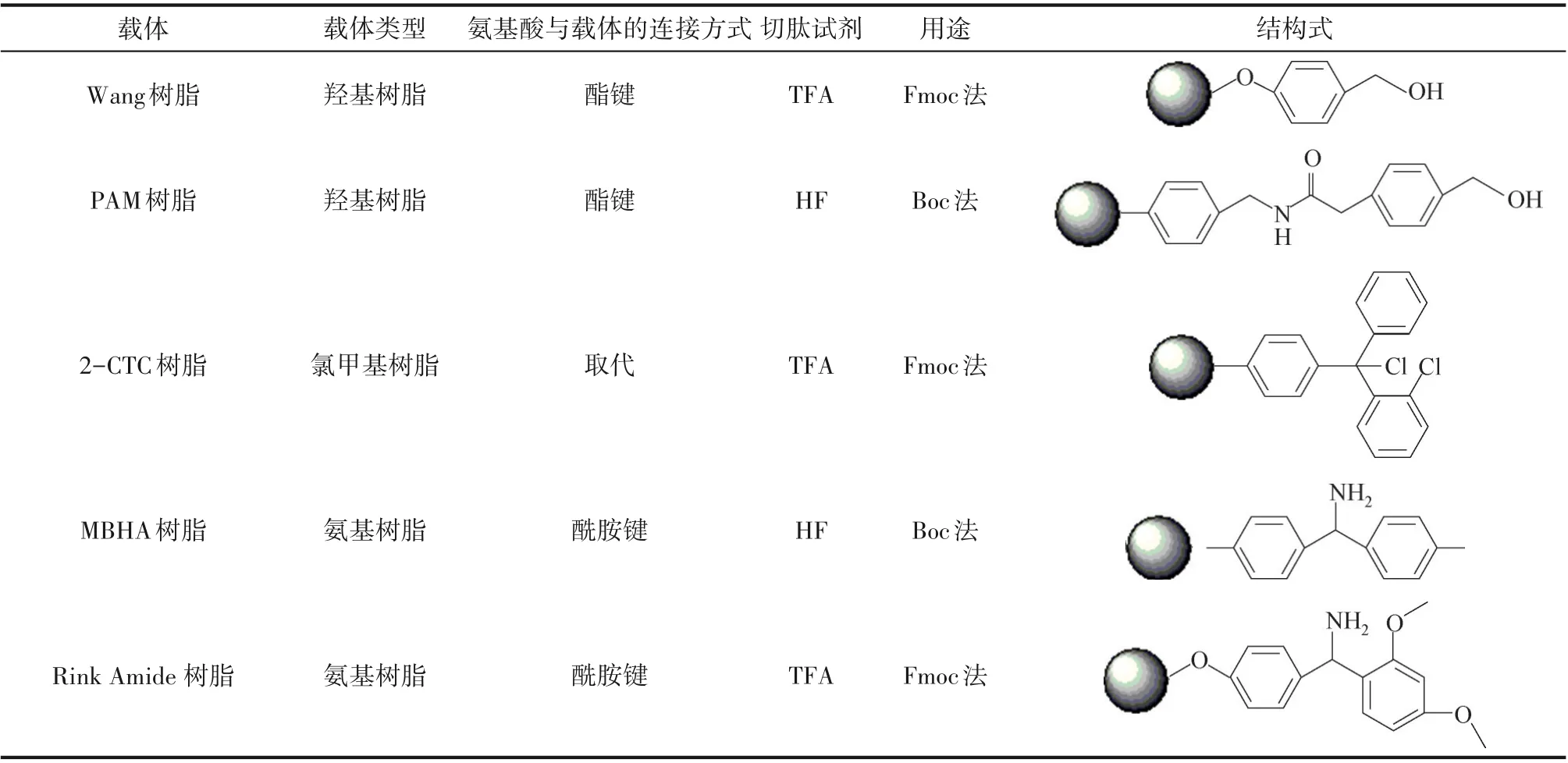

2.2 固相合成載體

固相合成法要求所用的樹脂化學穩定不與試劑、氨基酸發生反應,不溶于試劑,空間位阻小、具有溶脹性、有足夠的氨基酸延長空間,有一定的機械強度,可以提供足夠的連接點。常用樹脂為聚苯乙烯-二乙烯苯、聚丙烯酰胺、聚乙烯-乙二醇類樹脂及衍生物[32]。連接分子(活性官能團)連接樹脂與氨基酸,要求連接分子在合成過程中穩定,后續易切除且不易發生副反應。根據連接分子不同,載體可分為:羥基樹脂、氯甲基樹脂、氨基樹脂等(表2)。

2.3 縮合劑及縮合機理

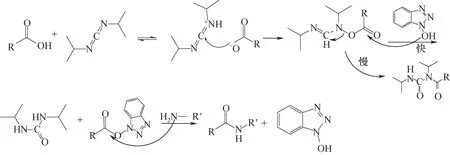

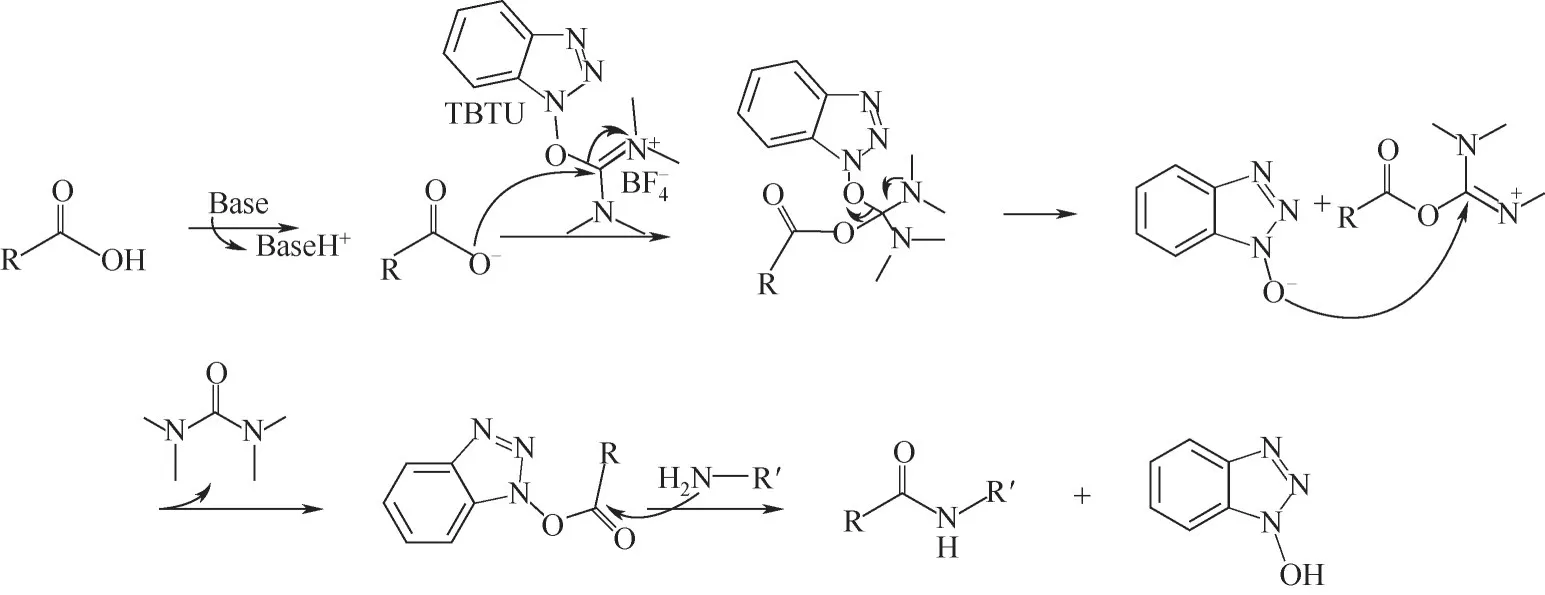

氨基酸脫水縮合形成肽鍵,因而縮合試劑在多肽合成中必不可少[43]。縮合劑主要可分成兩類(表3):碳二亞胺型及鹽型縮合劑。前者包括:DIC、DCC、EDC·HCl 等,價格經濟,但該類型縮合劑單獨使用時副反應較多,需通過添加HOBt、HOA(t表3)等試劑控制活化過程中副反應解決消旋化等問題(圖6)。Oxyma Pure 也是一種用于抑制外消旋并提高偶合效率的添加劑,目前已廣泛應用于多肽合成。El-Faham 等[45]以Oxyma Pure 為添加劑,采用碳二亞胺(DIC)法合成了一系列新的α-酮酰胺衍生物,結果顯示使用Oxyma Pure/DIC時,產率和純度高于HOBt/DIC 或單獨使用DIC。鹽型縮合劑有TBTU、HBTU、HATU、PyBOP(表3)等,反應活性高,速度快,副產物少,抑制了消旋現象的發生(圖7)。

圖5 Fmoc法合成機理Fig.5 Mechanism of Fmoc synthesis

表2 常見樹脂載體Table 2 Common resin carriers

表3 常見縮合劑及添加劑[44]Table 3 Common condensing agents and additives[44]

2.4 多肽藥物的工業化生產

多肽藥物的量產需要通過工業化生產才能實現。在進行多肽工業化生產時需要考慮多方面的問題,包括技術應用、生產工藝、過程控制、產量規模、設備需求、生產成本、質量管理、環保要求等。其主要技術挑戰在于提純難度較大且過程控制要求高[6],且還需要考慮產量規模、生產布局與設備需求,控制生產成本。同時多肽藥物生產需要遵循嚴格的質量管理規范,符合法律法規的要求,最后要重視環保要求,提高資源利用效率,減少廢棄物產生。綜上考慮,在已有的多肽合成方法中,固相合成法相對較為成熟,目前已上市的多肽藥物多數是通過化學合成法制備,并且固相合成工藝占主導[15]。例如采用固相合成法合成縮宮素,高效、安全、環保、質量好、自動化程度高,相比液相合成法在規模級工業化生產具有一定優勢[47]。此外,化學合成法在類似物合成方面有著與生物合成法相比的獨特優勢。通過化學合成法合成單鏈胰島素前體,可快速篩選胰島素類似物,增加化學多樣性,改善產物物理、化學特性,從而獲得新的治療特性,實現胰島素類似物的工業制造[48]。

圖6 DIC(碳二亞胺型)縮合機理[44]Fig.6 Condensation mechanism of DIC(carbodiimide)[44]

圖7 TBTU(鹽型)縮合機理[46]Fig.7 Condensation mechanism of TBTU(uranium)[46]

3 分離純化方法

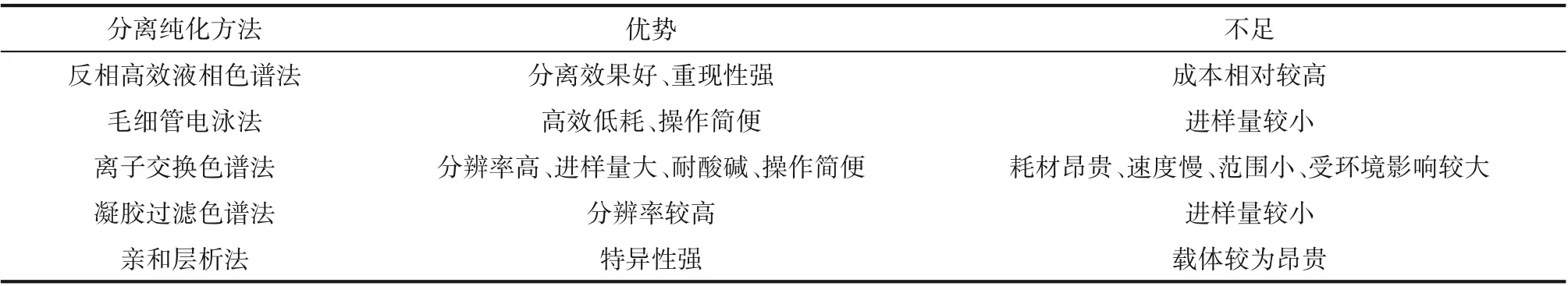

多肽藥物對于純度的要求較高,一般需要到達99%以上,單雜0.1%以下為佳。而合成獲得的粗肽成分復雜,通常是多肽混合物,含目標多肽及結構相似的多肽,因而需要進行后續分離純化。常用的方法有反相高效液相色譜法、毛細管電泳法、離子交換色譜法、凝膠過濾色譜法、親和層析法等。

3.1 反相高效液相色譜法

反相高效液相色譜法(reversed-phase highperformance chromatography,RP-HPLC)由非極性固定相與極性流動相組成,利用溶質的疏水性差別進行梯度洗脫分離純化。分離效果好、重現性強,在多肽分離純化中得到廣泛應用[22]。Ghribi 等[49]采用排阻色譜及反相高效液相色譜分離純化鷹嘴豆濃縮蛋白酶解產物中新型抗氧化肽,組分Ⅲ中的P8表現出最高的DPPH 自由基清除活性。Girgih 等[50]發現反相高效液相色譜分離可增強cod 肽的降壓作用,這可能是由于其具有較強的腎素抑制活性。反相高效液相色譜法高效、快速,但成本相對較高,適合多肽這類規模相對較小、附加值高的產品,已成為多肽主要分離純化方法,是工業化生產的首選。工業級制備液相色譜通常包含輸液系統、進樣系統、色譜柱、檢測系統、餾分收集、控制和數據處理系統等部分,可自動進行平衡、進樣、沖洗、洗脫、收集、清洗等操作,生產符合GMP 等相關法律法規要求的產品。

3.2 毛細管電泳法

毛細管電泳(capillary electrophoresis,CE)以內徑極小的毛細管為通道,采用直流高壓電源驅動被分離物,根據被分離物的體積和帶電荷情況不同實現分離。高效低耗、操作簡便。Lamalle 等[51]利用毛細管電泳法分離魚精蛋白肽,比較不同緩沖液和添加劑的多肽分離效率,發現采用水介質BGE 的MEKC 方法效果最好。毛細管電泳法發展迅速,是多肽分離分析的重要工具。

3.3 離子交換色譜法

離子交換色譜(ion exchange chromatography,IEC)利用流動相攜帶多肽樣品通過離子交換柱,與柱上帶有電荷的基團發生離子交換,根據所帶電荷差異,實現對多肽樣品的分離。適用于生物分子,因其一般帶有電荷,人們開發了基于膜分離和離子交換色譜的大規模技術用于工業化生產乳源生物活性肽[52]。李誠等[53]采用離子交換色譜對豬皮膠原蛋白酶解液進行分離純化取得了較好的效果。離子交換色譜法分辨率高、進樣量大、耐酸堿、操作簡便,但耗材昂貴、速度慢、范圍小、受環境影響較大。

3.4 凝膠過濾色譜法

凝膠過濾色譜法(gel filtration chromatography,GFC)以網狀結構凝膠為填料,利用溶質大小、形狀差異進行洗脫分離。Yu 等[54]采用凝膠過濾層析、超濾、反相高效液相色譜等方法從螺旋藻酶解物中分離抗氧化肽。凝膠過濾色譜法操作條件溫和,但速度較慢。

3.5 親和層析法

親和層析法(affinity chromatography,AC)利用固定相的特異性結合能力分離純化目標蛋白或其他分子[55]。Burkova 等[56]通過瓊脂糖親和層析法純化人胎盤外顯體,獲得抗體、多肽和小蛋白。Frolov等[57]通過結合硼酸親和層析與其他方法分析鑒定Amadori 肽。特異性強,適合低濃度樣品的分離純化。

多肽種類繁多,合成方法不同,理化性質各不相同,應根據實際情況選擇不同的分離純化方法(表4)。研究者們為了提高分離純化效果,常常將多種方法結合使用[58]。此外還可采用多柱系統進一步提高分離純化的產量和收率,減少溶劑的消耗[59]。

此外,多肽制藥工藝離不開質量管理,嚴格的質量控制促進工藝的提升。多肽原料藥的質量控制包括一般化學藥物項目及多肽類藥物特有質控項目,前者包括性狀、鑒別、酸堿度、有關物質、異構體、水分、有機溶劑及溶劑殘留、微生物限度、內毒素、含量等。后者包含等電點、比旋度、溶解度、氨基酸比值、氨基酸序列、肽圖分析、生物活性檢查、聚合物、相關肽等[60]。其中有關物質包含:起始物料引入的雜質[61]、生產過程中產生的工藝雜質[62]、降解雜質[63],是多肽藥物質量研究的重點。其主要研究內容是:分析方法的建立與驗證、雜質限度確定[64]。主要采用液相色譜法、質譜法、離子交換色譜法、高效分子排阻色譜法等方法進行檢測分析。質量控制的改進提高了多肽藥物的質量[65]。通過采用最先進的分析方法,Staby 等[66]發現制造工藝的差異影響利拉魯肽和索馬魯肽原料藥及產品穩定性和雜質分布,并可能影響免疫原性。

4 多肽新型技術的未來發展趨勢

隨著多肽藥物研究和發展,人們對多肽的需求不斷上升,多肽行業規模在快速增長,同時也對多肽制藥工藝提出了更高的安全、環保要求。在現階段,單批次千克級的合成開始變得普遍,合成和純化過程中使用大量有機溶劑,對環保提出了更高要求。近年來,多肽藥物肽鏈長度和復雜度逐漸增加,有些已超過30個氨基酸,合成難度高,對過程監控和自動化合成的需求不斷增加。對此,相關科研人員開展了一系列的探索和開發,探索環境友好的綠色多肽技術,應用不斷發展的新技術,開發新型合成技術,推進自動化技術的普及與應用,使得多肽在線監控的自動化多肽合成工藝成為現實。

4.1 綠色化學反應和工藝

多肽合成大量使用有機溶劑[67],為進一步尋求綠色環保的多肽工藝,研究者們在溶劑替代、再循環和還原以及新方法等方面進行了探索[68]。Naganna等[69]采用可溶性聚降冰片烯衍生物作載體,減少了縮合時氨基酸和偶聯試劑的使用量。利用該載體合成天然產物segatalin A 的非環狀六肽前體時,僅使用了已有報道中不溶性樹脂方法的八分之一偶聯劑劑量,就獲得了產率為41%的非環狀六肽。Raz 等[70]則采用了改良的Boc-SPPS 策略,開發了一種直接合成肽硫酯的方法,避免使用無水HF。有學者對Fmoc 脫保護技術進行了優化。Jad 等[71]在評估了PS 和ChemMatrix 樹脂的溶脹性以及這兩種樹脂在液相和固相中的Fmoc脫保護作用后,發現低毒可生物降解的γ-戊酸內酯可以代替DMF 去除Fmoc。P?ibylka 等[72]開發了綠色脫Fmoc 技術,脫保護時利用NaOH 和2-MeTHF 及MeOH 結合處理,避免危險試劑哌啶、DCM 和DMF 等的使用,并通過合成亮氨酸腦啡肽驗證工藝。Okada 等[73]改進了標記輔助液相多肽合成,以疏水性苯甲醇為載體的可溶性標記輔助液相肽合成(LPPS)適用于醋酸艾替班特為模型的肽生產。采用改進后的工藝,每隔一步的沉淀就足以滿足整個工藝的要求,大大減少了所需的MeCN 用量。利用高效液相色譜法進行過程控制,可確定每步原料的消耗量,制備的醋酸艾替班特純度高于99%。

表4 多肽分離純化方法Table 4 Methods of peptide separation and purification

4.2 微流控技術

為進一步減少溶劑的使用,近年來,微流控技術開始應用于多肽合成中。其優點是多肽產物在原位即可發生裂解,反應速度快、時間短;試劑微量化,降低了處理危險化合物的風險;可精確控制時間及溫度,重復性高;能實現自動化連續合成,可快速放大[74]。Wang 等[75]設計了一種多通道連續流微流控芯片,顯著縮短合成時間,減少試劑用量,可實現短時間內同時獲得6 個不同長度或序列的多肽,高效環保。Qiang 等[76]使用高通量微流控芯片結合綠色熒光蛋白顯色法監測細菌細胞生長狀況,該技術可快速準確篩選潛在藥物分子,加快新藥研發速度。此外還有更多技術應用于多肽工藝,例如離子液體可以提高多肽溶解度,加快偶聯反應的進行,且不必使用大量的偶聯劑[77]。

4.3 膜強化多肽合成法

膜強化多肽合成法(membrane-enhanced peptide synthesis,MEPS)是一種將液相多肽合成與有機溶劑納濾(organic solvent nanofiltration,OSN)相結合的新方法。其合成基于可溶性高分子載體,每次反應后,通過能保留肽的溶劑穩定膜過濾去除副產物和多余試劑。重復循環氨基酸偶聯→過濾去除多余試劑→脫保護→過濾去除脫保護副產物與多余試劑這一過程,每一循環加入一個氨基酸直到獲得所需多肽序列[78]。So 等[79]使用MEPS 合成了兩種五肽,在相同條件下,MEPS 合成的多肽純度高于固相合成的多肽純度。Castro 等[80]研發了三種新型球形可溶性聚合物載體DPEG、DNPEG 和PyPEG,截留率96%~100%,可用于膜增強多肽合成,并用PyPEG 成功合成了模型肽(Fmoc-RADA-NH2)。與固相合成法相比,膜增強多肽合成法受傳質影響較小,同時減少反應溶劑的過量使用。

4.4 在線監測和智能控制

隨著合成肽鏈的延長和復雜程度上升,合成難度升高,所需時間增加,成本上升,收率下降,對工藝過程控制與監控提出了更高的要求。研究者們開發了不同監控方法。Tang等[81]利用標記物標記氨基末端,通過拉曼信號強度確定固相上肽的負載量。Knauer等[82]則將Fmoc引入磺酰基改造成Smoc,增強水溶性,以Smoc作為保護基進行水相固相多肽合成。一方面減少有毒溶劑使用,另一方面該保護基在紫外線下呈現綠色熒光,通過熒光強度可判斷循環反應的節點。Sletten 等[83]將可變床流反應器(variable bed flow reactor,VBFR)用于固相多肽合成監測,通過實時監測樹脂膨脹和收縮引起的反應床壓力變化監控樹脂膨脹與收縮情況,確定氨基酸偶聯效率,通過精確定位有問題的偶聯、跟蹤樹脂聚集以及了解不同合成條件對肽序列的影響,可以在Fmoc 裂解之前對不完全偶合進行調整,優化多肽合成。

Mijalis 等[84]開發了自動化多肽合成法(automated flow peptide synthesis,AFPS)大大加快了固相合成速度。AFPS將標準Fmoc肽的酰胺鍵形成時間縮短至7 s,每個氨基酸添加周期縮短至40 s。AFPS 對于化學反應控制水平要高于手動或其他自動化方法。在連續流動條件下,通過紫外線監控每個循環Fmoc保護基清除情況,由軟件程序記錄每次合成過程中的溫度、質量流量、壓力和紫外線吸收率等數據,并由軟件自動化控制反應過程,消除了人為誤差,重復性高。人工智能及自動化技術普及與發展,代替人力進行重復性工作及數據收集工作,有利于藥物快速發現與開發[85],未來有望在化學合成領域發揮重要作用[86]。

5 總結與展望

多肽藥物療效顯著、用藥劑量小、不易產生耐藥性,具有極高的經濟價值和社會價值,是現代醫藥研究的重要方向。多肽制藥工藝研究已經成為當前多肽研究的前沿與熱點,特別是固相合成方法的廣泛使用,極大地提高了多肽藥物的工業化效率。但同時也應當注意到多肽制藥工藝存在試劑用量多等諸多問題與挑戰,需要多肽藥物研究者與從業者共同努力不斷改進。隨著綠色多肽工藝的開發和應用及微流控技術、膜強化多肽合成技術、在線監控與自動化技術等新技術的廣泛使用,多肽制藥工藝將得到進一步發展和提高。

人工智能自動化控制技術等眾多高新技術與多肽合成工藝的有效融合,在線檢測和智能控制系統的應用減少人力投入,提高研發效率,降低研發成本,必將有助于多肽藥物的開發和應用。多肽藥物的發展對多肽分離純化提出了更高的要求,單獨使用一種方法很難達到理想的效果,因而采用多種技術聯合使用提高分離純化效率將是一大趨勢,與此同時,分離純化新技術也會逐步得到應用。相信在相關領域科研人員的共同努力下,更先進的綠色多肽制藥技術能夠在未來幾年里助推更多的多肽藥物進入臨床試驗和獲批上市,面向人民生命健康需求做出新的貢獻。