基于混合工質的多級蒸發ORC理論極限性能研究

曹健,馮新,吉曉燕,陸小華

(1 南京工業大學材料化學工程國家重點實驗室,江蘇南京210009; 2 呂勒奧工業大學能源工程系,瑞典呂勒奧97187)

引 言

區別于傳統蒸汽動力循環以水為循環工質,有機朗肯循環(ORC)采用低沸點有機物以降低蒸發溫度,從而實現低溫余熱(低于473.15 K)的熱功轉換[1-2]。作為低溫余熱發電的首選方案[3],近年來,ORC 得到廣泛的工業應用[4-7],但其循環性能仍不盡如人意,因此混合工質及工藝優化等改進策略相繼被提出[8-11]。

混合工質在蒸發或冷凝過程中發生非等溫相變,產生的溫度滑移能夠降低冷熱源的傳熱溫差以減少ORC 系統的有效能損失[12]。混合工質ORC(BZORC)的研究尚處于起步階段[13],主要圍繞工質篩選及配比、系統參數優化、經濟性分析等方面[14-20]。近年來,一些研究表明,結合混合工質的特性進行ORC 工藝優化,取得了較可觀的研究成果。Collings等[21]利用精餾塔調控混合工質組分以適應環境溫度變化,以不到7%的投資成本增幅提高了ORC 系統23%的熱效率。陳超男等[22]基于混合工質改進分液冷凝系統,較傳統系統經濟性可提高38.9%。

循環工質的蒸發過程是造成ORC 系統不可逆損失的主要因素[23],因此結合混合工質對蒸發過程的改進在提高系統循環性能方面具有極大潛力。Sadeghi 等[24]提出一種基于混合工質的兩級蒸發ORC(DZORC),利用混合工質相對揮發度差異,通過部分汽化實現組分調控,以匹配不同溫度區間的熱源,研究結果表明:其系統凈輸出功較基本ORC(BORC)提高42.8%。Li 等[25-26]分析了熱源溫度和混合工質配比對DZORC的影響,從分析的角度評價了DZORC 的不可逆損失分布,以一定設計工況為例,MZORC 系統輸出功及效率最高能獲得25.6%的增幅。但是目前國內外關于DZORC的研究較少,并且僅限于兩級,更多級蒸發對系統循環性能的影響仍未知,主要原因在于缺乏對改進蒸發過程所能達到的ORC 熱力學極限的認識,從而無法準確判斷DZORC 是否已經逼近熱力學極限,有無增加更多蒸發級的必要。

因此,本文提出基于混合工質的多級蒸發ORC(MZORC)概念,并通過以環境溫度T0為基準態的分析,建立MZORC 蒸發過程的傳熱極限模型。以熱源423.15 K、環境溫度298.15 K 工況為例,采用Aspen Plus流程模擬軟件對BORC 及不同蒸發級數MZORC 進行設計及優化,結合傳熱極限模型研究系統循環性能的理論極限,并將其作為評價基準以對比BORC 與不同蒸發級數MZORC 的循環性能差異。

1 MZORC系統描述及原理

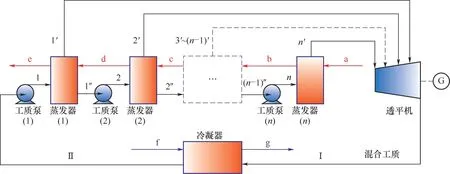

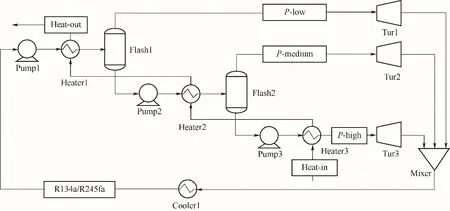

相較于BZORC 的一個蒸發器,MZORC 具有多個蒸發單元,混合工質在與低溫熱源逆流換熱的過程中發生部分汽化,產生的不同壓力蒸氣分別抽提至透平完成發電。如圖1 所示,每個蒸發單元由一個泵和蒸發器組成,MZORC 由n個蒸發單元構成,當n= 1 或n= 2 時分別變為BZORC 和DZORC。值得一提的是,根據蒸發器的布置DZORC可以分為串聯型(STORC)和并聯型(PTORC)兩種[23],而本文提出的MZORC 是基于系統性能更優異的STORC 提出的。

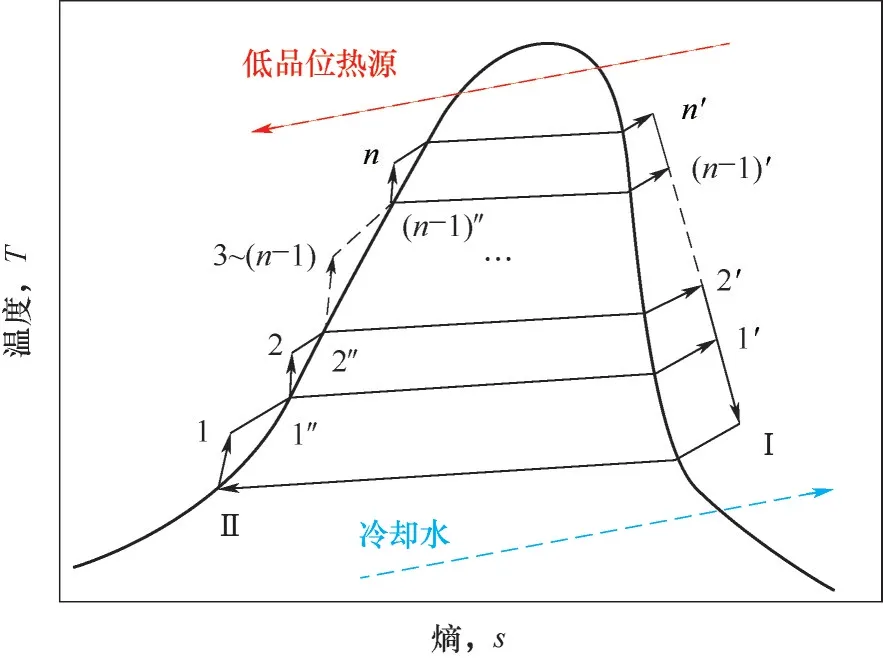

MZORC包含工質泵、蒸發器、透平機、發電機和冷凝器五個組件,混合工質在各處均處于亞臨界狀態。圖2 所示為MZORC 的T-s圖,各點標注與圖1相對應。在第一個蒸發單元中,混合工質經過低壓工質泵1加壓輸送至低壓蒸發器1(Ⅱ→1),通過與低溫熱源的熱交換,混合工質發生部分汽化(1→1'/1″),產生的過熱蒸氣抽提至透平,蒸氣膨脹做功,驅動發電機完成發電(1'→I)。

各蒸發單元的原理與上述第一個蒸發單元原理一致,只是在最后一個蒸發單元中,混合工質全部汽化產生高壓蒸氣n',與各蒸發單元產生的不同壓力蒸氣進入多級汽輪機的不同壓力氣缸,發生不可逆絕熱膨脹(n'→Ⅰ),通過軸連器同速驅動透平機轉子轉動[27]。不同壓力蒸氣在多級汽輪機出口匯集,組分配比恢復初始狀態。為防止損壞透平機,透平機出口蒸氣通常為過熱蒸氣,通過冷卻水冷凝為飽和液體(Ⅰ→Ⅱ),完成系統循環。

自過增元等[28]提出這一全新物理量描述物體傳遞熱量能力以來,分析被廣泛應用于評價傳熱過程的效率[29]。流耗散率Gdiss可以表示換熱過程中的不可逆損失,定義為:

圖1 MZORC原理Fig.1 Schematic diagram of MZORC

圖2 MZORC系統T-s圖Fig.2 T-s diagram of MZORC

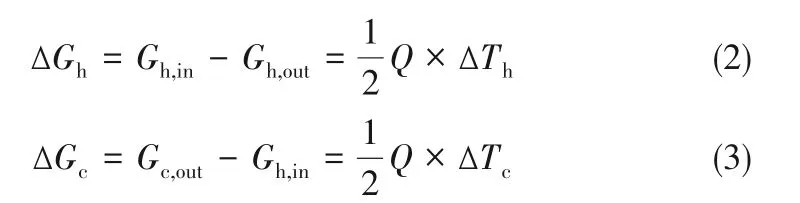

式中,ΔGh代表熱源在換熱過程中給換熱器帶來的變,MW·K;ΔGc代表冷端通過換熱過程得到的,MW·K。分別定義為:

式中,Q代表換熱器的熱負荷,MW;ΔTc和ΔTh分別代表冷、熱源流體的溫度變化,K。

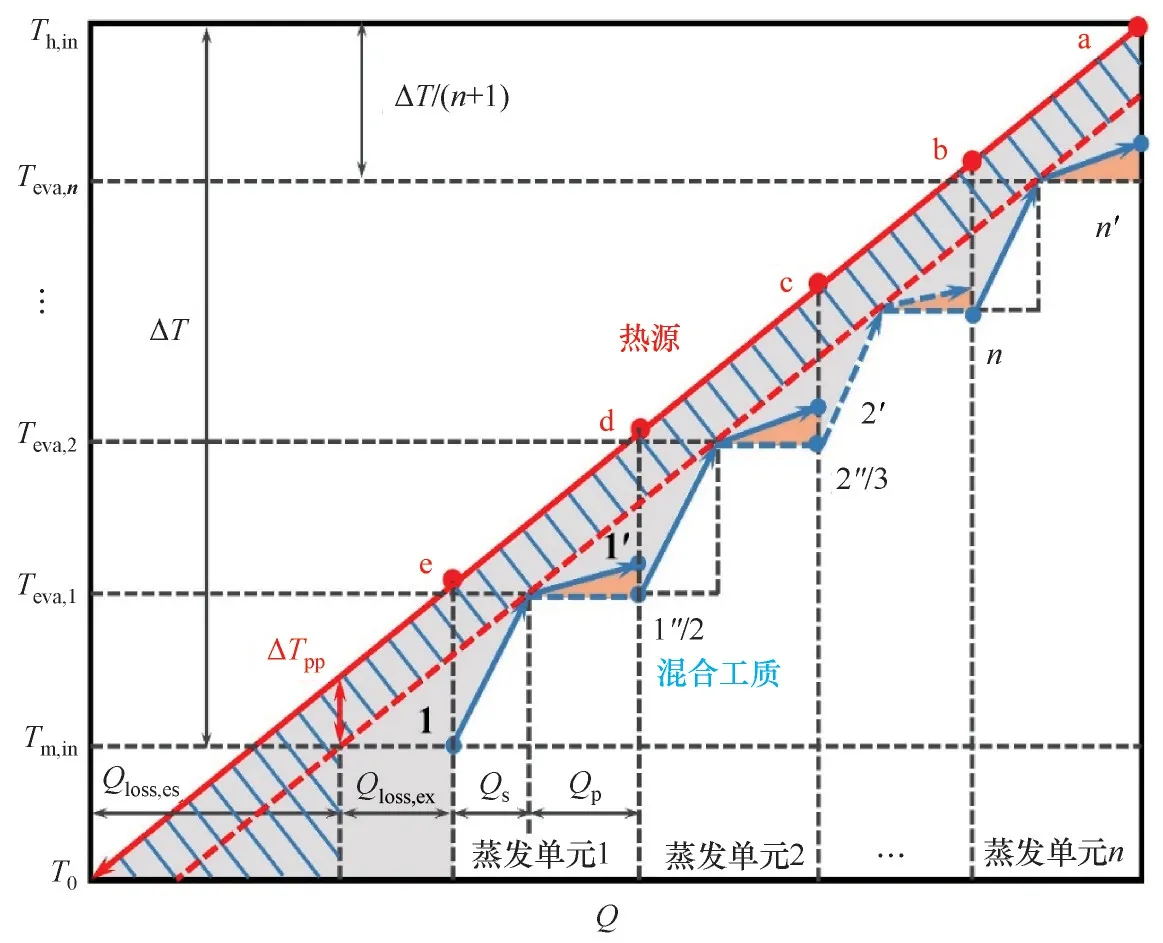

MZORC 系統換熱過程的溫度與換熱量之間的關系如圖3所示。紅色及藍色曲線分別代表熱源及混合工質的換熱曲線。與圖1 所示熱源換熱過程(a→e)不同的是,熱源的換熱曲線還額外增加了降溫至環境溫度T0部分。低品位熱源可供回收熱量較少,出口溫度通常較低,基本無進一步回收利用價值,因此這部分熱源出口攜帶的有效能將全部損失。為準確評價低品位熱源在換熱過程存在的所有不可逆損失,該換熱過程模型將環境溫度T0作為基準。在T-Q圖中,熱源及循環工質的變可以表示為換熱曲線與T=T0基準線所圍成的面積。流耗散率則表示為熱源換熱曲線與循環工質換熱曲線圍成面積之差,對應于圖3 中的灰色陰影部分(包括灰底網格陰影部分)。

如圖3 所示,混合工質的換熱曲線可以根據蒸發級數劃分為n段,每一段蒸發級內混合工質換熱曲線又可分為兩段。以第一蒸發單元為例,自T1升溫至Teva,1段代表混合工質從過冷液相升溫至飽和液相過程中的顯熱部分。自Teva,1升溫至T1'段代表飽和液相部分蒸發至飽和氣相的潛熱部分。值得一提的是,對于純工質而言,蒸發過程屬于等溫相變過程(藍色虛線),而混合工質在蒸發過程存在一定溫度滑移。熱源及循環工質換熱曲線的斜率可以表示為流體熱容流率CP的倒數:

為簡化換熱過程模型的計算,本文做出如下理想化假設:(1)混合工質T隨Q的變化呈理想線性關系;(2)混合工質在顯熱段和潛熱段的熱容流率CPs和CPp分別取流體的平均熱容流率,并忽略不同蒸發單元中流體熱容流率的變化;(3)熱源的熱容流率CPh、換熱器夾點溫差ΔTpp均為定值;(4)僅考慮有機混合工質的常見物性狀態,滿足CPs≤CPh和CPp≥CPh。

圖3 MZORC系統的T-Q圖Fig.3 T-Q diagram of MZORC

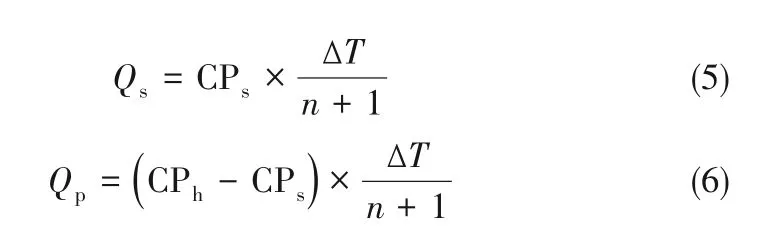

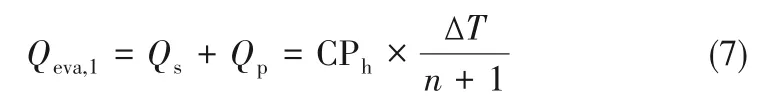

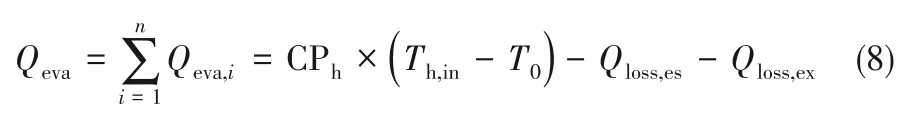

需要指出的是,利用工質泵改變循環工質進入蒸發器時的壓力,可以調節MZORC 各蒸發單元的蒸發溫度。在不同的CPs和CPp下,蒸發溫度能夠在某處使得系統流耗散率最低,此時的蒸發溫度為系統最佳工況。冷凝過程中混合工質的溫度滑移更加顯著,通常表現為夾點位置處于冷凝器冷端,因此在一定環境溫度T0及冷凝器夾點溫差時,冷凝器出口混合工質溫度即Tm,in為定值。本文將熱源進口溫度Th,in與循環工質進口溫度Tm,in之差定義為ΔT,取各級蒸發溫度為ΔT的等分點。如圖3 所示,對于n級蒸發ORC 而言,各級蒸發單元的蒸發溫度差為ΔT/(n+1)。在此理想化假設條件下,第一蒸發單元顯熱段和潛熱段的系統熱負荷Qs和Qp分別表示為:

則MZORC 系統第一蒸發單元熱負荷Qeva,1可以表示為:

MZORC系統余熱回收總量Qeva可以表示為:

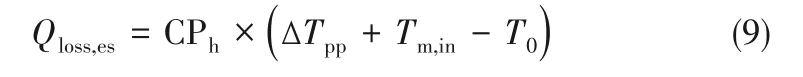

式中,Qloss,es和Qloss,ex分別定義為必要熱損失和額外熱損失。由于考慮到循環工質進口溫度(即循環工質在冷凝器出口處溫度)與冷凝器存在一定傳熱溫差,與蒸發器的夾點溫差導致循環系統存在Qloss,es。由于循環工質與熱源換熱曲線無法完全實現以最小傳熱溫差的距離完全平行,勢必會產生Qloss,ex。兩者分別表示為:

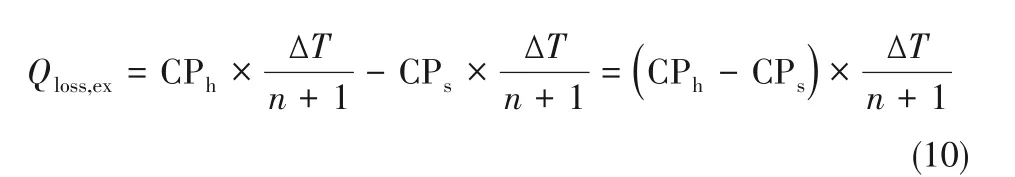

可知,Qloss,es的表達式中蒸發器夾點溫差、循環工質進口溫度和環境溫度均為定值,因此Qloss,es為定值。而Qloss,ex與混合工質物性和MZORC 系統蒸發級數有關,CPs越大越有利于系統對于熱源熱量的回收。蒸發級數越多,系統造成的額外熱損失越小,并且當蒸發級數無窮大時,系統額外熱損失趨近于0,即以系統余熱回收量表達的傳熱極限可以表示為:

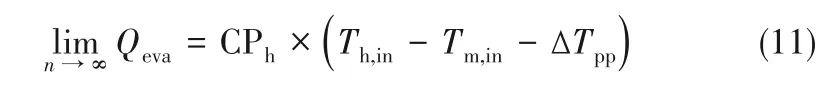

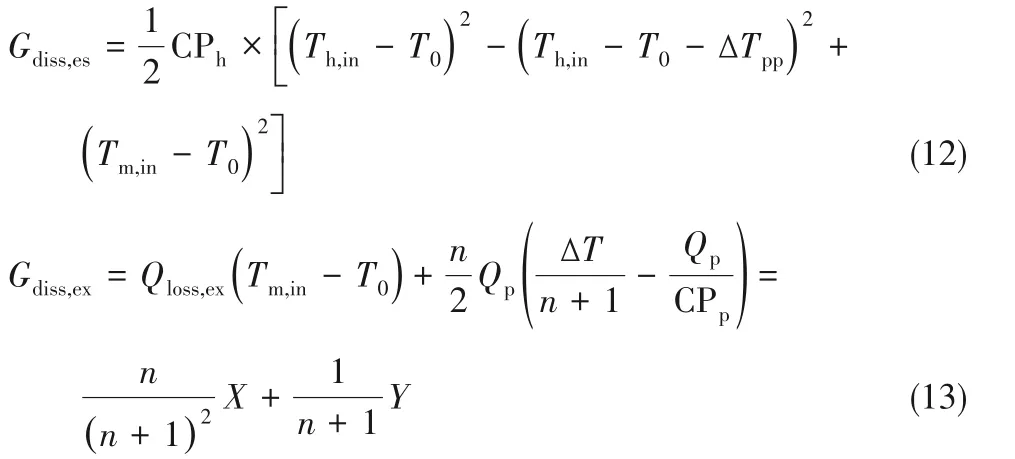

對熱損失的評價僅能體現系統余熱回收的“量”,對余熱回收的“質”的評價采用分析。與熱損失類似,引入必要流耗散率Gdiss,es和額外流耗散率Gdiss,ex。根據式(1)~式(3),如圖3 所示,灰底網格陰影部分的面積代表Gdiss,es,其他灰色陰影面積代表Gdiss,ex,表達式分別為:

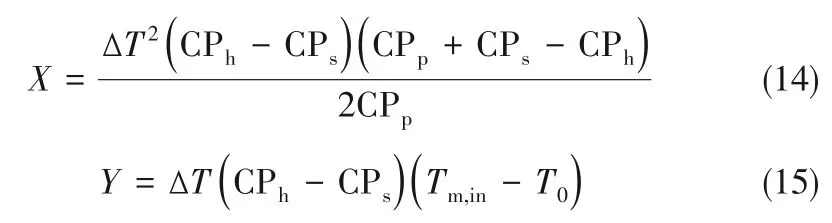

式中,X和Y分別為:

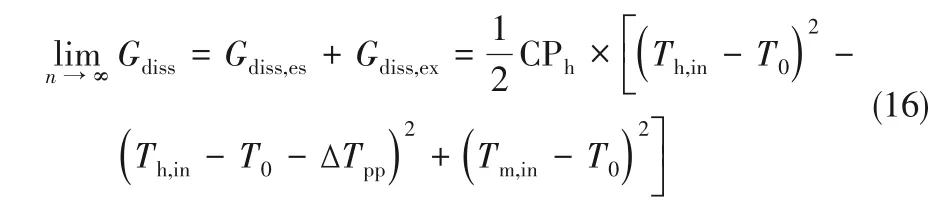

在工況保持不變的情況下,Gdiss,es、X和Y均為定值。由式(12)可知,系統蒸發級數越大,Gdiss,ex越小。當蒸發級數無窮大時,Gdiss,ex將趨于0,此時以系統總流耗散率表達的傳熱極限可以表示為:

根據式(11)和式(16)兩種系統傳熱極限模型表達形式,系統傳熱極限僅與熱源、環境溫度工況條件及所設定的換熱器夾點溫差有關,不隨循環工質、蒸發級數的變化而改變。定工況下,提高蒸發級數是實現系統蒸發過程逼近傳熱極限的有效策略,但勢必也會增加系統投資成本,基于傳熱極限的評價相對不夠直觀。結合Aspen Plus 過程模擬能夠建立理論極限性能與傳熱極限的對應關系,通過理論極限性能為基準的評價手段能夠直觀了解到更多級蒸發對系統循環性能的影響。

3 結果及討論

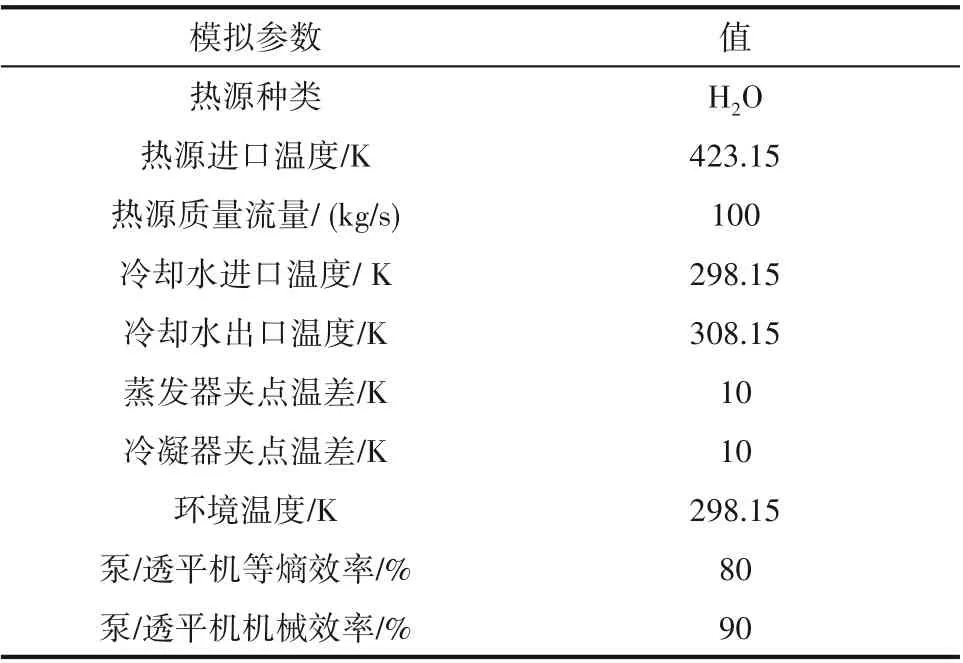

本文以熱源423.15 K、環境溫度298.15 K 工況為例,對比BORC、DZORC 及基于混合工質的三級蒸發ORC(TZORC),以驗證MZORC 系統的循環性能。采用Aspen Plus (V11)軟件建立TZORC 流程模型如圖4 所示,選用REFPROP 全局物性方法,流程模擬的工藝條件如表1[30]所示,R245fa/R134a 為此冷熱源工況下的優選混合工質[31]。

采用Aspen Plus 的設計規定(Design Specs)及平衡模塊(Balance)對TZORC 系統進行設計及優化。冷凝器出口溫度為混合工質的飽和液相溫度,對冷凝器夾點溫差進行設計規定,從而確定混合工質R245fa/R134a的組分濃度。對蒸發單元采用能量平衡模塊進行計算達到設定熱源出口溫度時的工質流量。對于TZORC 系統各蒸發單元的蒸發溫度通過工質泵進行調節,以實現各蒸發器夾點溫差符合表1 的設定值。以系統凈輸出功為優化目標,對熱源出口溫度進行優化,在最佳熱源出口溫度情況下進行不同蒸發器的汽化率的優化。

表1 流程模擬參數Table 1 Key parameters of process simulation

DZORC 系統的優化策略與上述TZORC 優化原理一致,BORC 的優化借鑒實際工業應用設計方式[32],分別對R245fa、R134a 為純工質的ORC 進行優化設計。值得一提的是,TZORC 及DZORC 最后一級蒸發器汽化率均為1,因此DZORC 可以直接優化第一蒸發器汽化率,而對于TZORC 兩個蒸發器汽化率的同時優化可以通過對各級蒸氣摩爾配比的優化來實現。

圖4 TZORC的Aspen Plus模擬流程Fig.4 Aspen Plus flowchart of TZORC

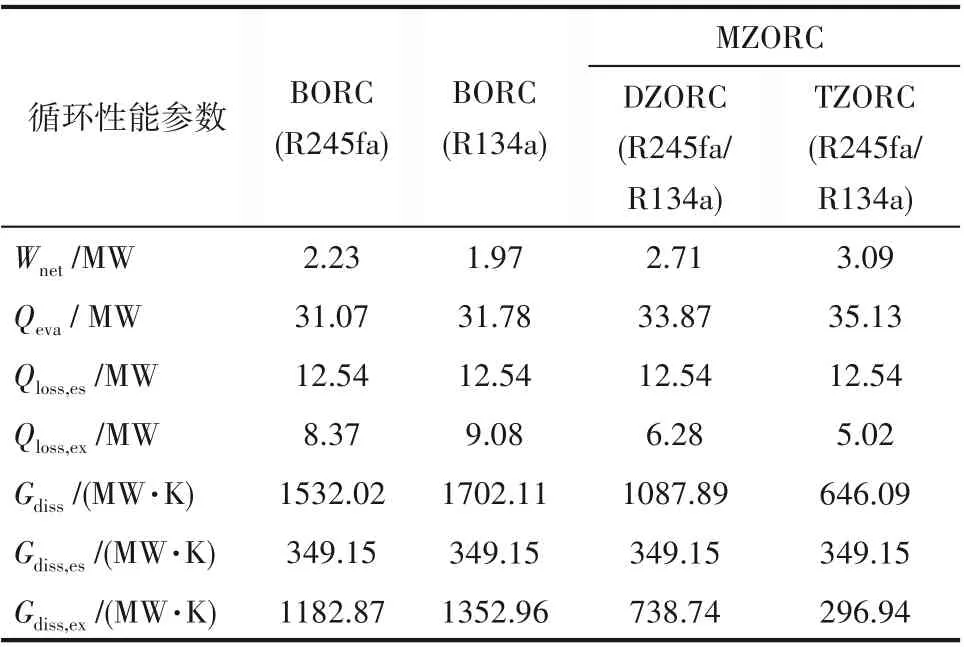

表2 MZORC與BORC循環性能對比Table 2 Cycle performance comparison between MZORC and BORC

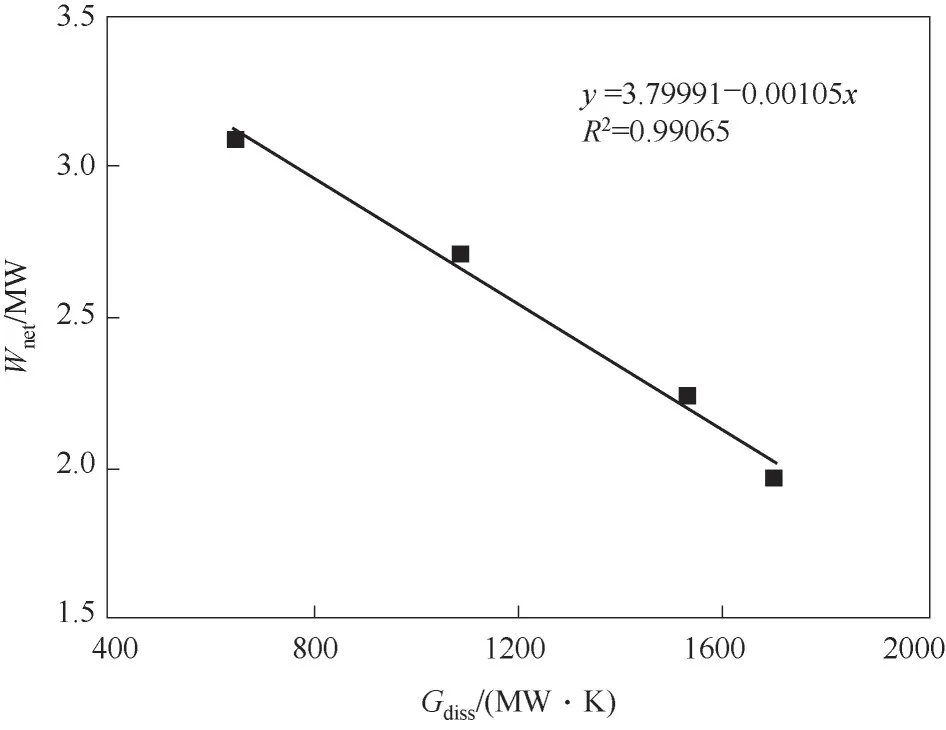

為得到以系統凈輸出功表達的理論極限性能,將Wnet與Gdiss進行線性擬合如圖5所示,可以發現Wnet與Gdiss基本呈線性負相關關系,并且滿足一次線性回歸方程y=3.79991-0.00105x。當MZORC 蒸發級數無窮大時,Gdiss,ex趨近于0,即Gdiss等于349.15 MW·K時,系統凈輸出功理論極限值為3.43MW。BORC、DZORC 及TZORC 的系統凈輸出功分別能夠達到理論極限值的65.0%、79.0%及90.1%。因此,由以上分析可知,無論是工業化的BORC 還是目前研究前沿的DZORC 均還有改進優化的潛力,TZORC 或者是更多蒸發級數的MZORC 具有更優的循環性能,有望得到更進一步的研究及應用。

圖5 Wnet與Gdiss的線性擬合Fig.5 Linear fitting of Wnet and Gdiss

4 結 論

(1)MZORC 能夠通過降低循環工質蒸發過程帶來的熱量損失及流耗散率,從而提高系統循環性能,提高蒸發級數是實現系統蒸發過程逼近傳熱極限的有效策略。

(2)以環境溫度T0為基準態的分析可以準確計算Gdiss,并且Wnet與Gdiss呈線性負相關關系。通過線性擬合可以外推得到Gdiss,es所對應的Wnet,即傳熱極限條件下系統的理論極限性能。

(3)在本文工況條件下,三級蒸發MZORC 系統凈輸出功較BORC 能夠提升38.6%。BORC、兩級蒸發和三級蒸發MZORC 的系統凈輸出功分別能夠達到理論極限值的65.0%、79.0%及90.1%。目前研究前沿的DZORC較理論極限差距顯著,在蒸發級數的優化方面仍具有較大潛力。

符 號 說 明

CP——熱容流率,MW/K

Gdiss——流耗散率,MW·K

ΔG——變,MW·K

n——MZORC系統蒸發單元的數量

Q——熱量,MW

T——溫度,K

T0——環境溫度,K

ΔTpp——夾點溫差,K

W——功率,MW

下角標

c——冷端

es——必要值

eva——蒸發器

ex——額外值

h——熱源

in——進口端

loss——損失

m——循環工質

net——凈輸出功

out——出口端

p——循環工質潛熱段

s——循環工質顯熱段