某濕法煉鋅浸鋅渣氧壓酸浸鋅、鐵試驗研究*

瞿運彪 彭 偉 王振杰 劉安榮 劉洪波 鐘 波

(1.黔東南苗族侗族自治州科學技術局;2.貴州省冶金化工研究所;3.貴州省輕工業科學研究所;4.六盤水中聯工貿實業有限公司)

貴州省的鉛鋅礦資源較豐富,該地區分布有大中小型鉛鋅冶煉廠數百個,其中以六盤水市最為集中[1-2]。鉛鋅礦的冶煉方法主要為火法、濕法,其中濕法冶煉會產生大量的鉛鋅浸出渣,此類浸出渣往往富含有價金屬,若不對該二次資源進行合理的綜合利用,不僅會造成資源的浪費,而且嚴重污染當地的生態環境[3-5]。

目前,浸鋅渣通常采用煙化揮發—硫酸浸出聯合法來處理,但此方法存在諸多問題:首先,有價金屬在煙化揮發過程中容易與雜質形成硅酸鹽化合物,影響有價金屬的有效富集;其次,在分步浸出過程中會有硫酸鉛渣生成,影響浸出反應的順利進行,致使此類浸鋅渣綜合回收率較低。為了減少浸鋅渣堆放造成的環境污染,提高浸鋅渣綜合回收率,筆者以貴州某濕法煉鋅廠的浸鋅渣為原料,采用氧壓酸浸的方法回收其中的有價金屬鋅、鐵,利用高壓釜高壓高溫環境進行酸浸,進而促進有價金屬的浸出。該工藝具有對礦物的適應性強,浸出處理時間短,浸出率高,工藝流程簡單等優點[6-11]。

1 試驗原料與試劑

(1)試驗原料取自貴州省六盤水市某濕法煉鋅廠,其主要化學成分分析結果見表1。

注:Ag的含量單位為g/t。

由表1可知,浸鋅渣中主要有價金屬元素為鋅、鐵、鉛,其次是銅、銀,其中鋅、鐵、鉛含量分別為15.41%、9.68%、2.33%,銅、銀含量分別為0.29%、8.00 g/t;主要非金屬元素S、Si含量分別為11.64%、13.67%。

進一步的研究表明,該浸鋅渣中的鋅主要為ZnS,鐵酸鋅和硅酸鋅少量,鐵主要以FeS形式存在。

(2)試驗試劑硫酸、木質素磺酸鈣均為分析純試劑,購自六盤水中聯工貿有限公司。

2 試驗方法與原理

2.1 試驗方法

取100 g磨礦細度合適的浸鋅渣放入規格為2 L的高壓釜中,調節礦漿的液固比,往高壓釜中加入一定用量的硫酸、木質素磺酸鈣,然后加蓋密封高壓釜,攪拌、給反應釜加壓并加熱反應釜,當反應釜內壓強和溫度達到試驗要求后記錄試驗時間,試驗完成后通入適量的水使高壓釜迅速降溫,取出礦漿,過濾、烘干后對渣進行分析,并計算浸出率。

2.2 試驗原理

將合適粒度的浸鋅渣放入高壓釜中,浸鋅渣中硫化鋅在高溫、加壓條件下氧化成穩定的硫酸鋅,并被溶解進入溶液中,部分鐵酸鋅、硅酸鋅也與硫酸反應后進入溶液中,浸鋅渣中以FeS形式存在的Fe2+在高溫、高壓條件下被氧化成Fe3+,經過水解形成不溶解的化合物留在渣中,達到各元素的有效分離。其反應式為

3 試驗結果與討論

3.1 磨礦細度對浸鋅渣浸出率的影響

磨礦細度對浸鋅渣浸出指標有著決定性的意義,粒度太粗,浸鋅渣未能達到有效的單體解離,有價金屬礦物被包裹,不能與浸出藥劑反應,導致浸出效果較差;粒度太細,雖實現了有價金屬的單體解離,但泥化現象嚴重也影響浸出效果,因此,適宜的磨礦粒度是高效浸出的必要條件。

磨礦細度條件試驗礦漿液固比4∶1,浸出溫度160℃,高壓釜中的氧分壓0.8 MPa,浸出時間90 min,攪拌轉速800 r/min,硫酸濃度140 g/L,木質素磺酸鈣與浸鋅渣質量比0.3%,試驗結果見圖1。

由圖1可以看出,隨著浸鋅渣磨礦細度的提高,鋅、鐵浸出率呈先上升后微幅下降趨勢。當-0.074 mm占93.67%時,鋅、鐵浸出率均達到最大值,此時鋅浸出率為96.14%、鐵浸出率為59.65%。繼續提高磨礦細度,鋅、鐵浸出率下降可能是因為粒度過細使得礦漿出現泥化現象。綜合考慮,確定浸鋅渣磨礦細度-0.074 mm占93.67%。

3.2 氧分壓對浸鋅渣浸出率的影響

高壓釜中的氧分壓條件試驗磨礦細度-0.074 mm占93.67%,礦漿液固比4∶1,浸出溫度160℃,浸出時間90 min,攪拌轉速800 r/min,硫酸濃度140 g/L,木質素磺酸鈣與浸鋅渣質量比0.3%,試驗結果見圖2。

由圖2可以看出,氧分壓在一定范圍內增大有利于反應的進行;當氧分壓達到一定值后繼續增大氧分壓,鋅浸出率保持平衡,但鐵浸出率有所降低。綜合考慮,確定氧分壓0.8 MPa。

3.3 硫酸濃度對浸鋅渣浸出率的影響

硫酸濃度條件試驗磨礦細度-0.074 mm占93.67%,氧分壓0.8 MPa,礦漿液固比4∶1,浸出溫度160℃,浸出時間90 min,攪拌轉速800 r/min,木質素磺酸鈣與浸鋅渣質量比0.3%,試驗結果見圖3。

由圖3可以看出,隨著礦漿硫酸濃度的提高,鋅、鐵浸出率上升;當硫酸濃度達到140 g/L時,鋅、鐵浸出率基本達到平衡,因此,確定硫酸濃度140 g/L,此時的鋅浸出率96.76%、鐵浸出率60.57%。

3.4 液固比對浸鋅渣浸出率的影響

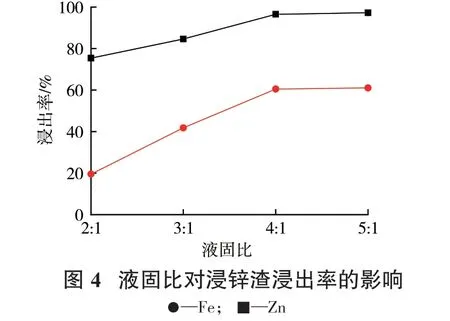

礦漿液固比條件試驗磨礦細度-0.074 mm占93.67%,氧分壓0.8 MPa,硫酸濃度140 g/L,浸出溫度160℃,浸出時間90 min,攪拌轉速800 r/min,木質素磺酸鈣與浸鋅渣質量比0.3%,試驗結果見圖4。

由圖4可以看出,隨著礦漿液固比提高,鋅、鐵浸出率先上升后維持在高位;液固比對鋅浸出率的影響小于對鐵浸出率的影響。綜合考慮,確定液固比4∶1,此時的鋅浸出率96.52%、鐵浸出率60.49%。

3.5 浸出溫度對浸鋅渣浸出率的影響

浸出溫度條件試驗磨礦細度-0.074 mm占93.67%,氧分壓0.8 MPa,硫酸濃度140 g/L,液固比4∶1,浸出時間90 min,攪拌轉速800 r/min,木質素磺酸鈣與浸鋅渣質量比0.3%,試驗結果見圖5。

由圖5可以看出,隨著浸出溫度的提高,鋅浸出率先顯著升高后達到平衡,鐵浸出率先快速升高后緩慢降低。浸出溫度過高,溶液中的鐵會以針鐵礦的形式沉淀,從而降低鐵的浸出率。因此,確定浸出溫度160℃,此時的鋅浸出率96.79%、鐵浸出率60.28%。

3.6 浸出時間對浸鋅渣浸出率的影響

浸出時間條件試驗磨礦細度-0.074 mm占93.67%,氧分壓0.8 MPa,硫酸濃度140 g/L,液固比4∶1,浸出溫度160℃,攪拌轉速800 r/min,木質素磺酸鈣與浸鋅渣質量比0.3%,試驗結果見圖6。

由圖6可以看出,隨著浸出時間的增加,鋅、鐵浸出率均先提高后趨于穩定,鋅、鐵浸出趨于穩定的時間90 min,因此,確定浸出時間90 min,此時鋅浸出率96.73%、鐵浸出率60.55%。

3.7 木質素磺酸鈣用量對浸鋅渣浸出率的影響

木質素磺酸鈣用量條件試驗磨礦細度-0.074 mm占93.67%,氧分壓0.8 MPa,硫酸濃度140 g/L,液固比4∶1,浸出溫度160℃,浸出時間90 min,攪拌轉速800 r/min,試驗結果見圖7。

由圖7可以看出,隨著木質素磺酸鈣用量的增加,鋅、鐵浸出率先提高后趨于穩定。當木質素磺酸鈣與浸鋅渣質量比0.3%時,鋅、鐵浸出率趨于穩定,綜合考慮,確定木質素磺酸鈣與浸鋅渣的質量比0.3%,此時,鋅浸出率96.58%、鐵浸出率60.47%。

4 結論

(1)貴州省六盤水市某濕法煉鋅廠浸鋅渣中主要有價金屬元素為鋅、鐵、鉛,含量分別為15.41%、9.68%、2.33%,主要非金屬元素S、Si含量分別為11.64%、13.67%;鋅主要為ZnS,鐵酸鋅和硅酸鋅少量,鐵主要以FeS形式存在。

(2)采用氧壓酸浸法從該浸鋅渣中提取有價金屬鋅、鐵,在磨礦細度-0.074 mm占93.67%,氧分壓0.8 MPa,硫酸濃度140 g/L,液固比4∶1,浸出溫度160℃,浸出時間90 min,木質素磺酸鈣與浸鋅渣的質量比0.3%,攪拌轉速800 r/min情況下,鋅浸出率96.58%、鐵浸出率60.47%,該方法可為浸鋅渣的綜合回收利用提供有效依據。