CZ系列高效水力旋流器在某鎢礦工藝優(yōu)化中的應(yīng)用

楊美情

(寧化行洛坑鎢礦有限公司)

隨著礦產(chǎn)資源的不斷開發(fā),鎢資源保有量逐年減少,鎢作為重要的國家戰(zhàn)略資源之一,其開發(fā)利用效率尤為重要[1-7]。然而由于鎢礦本身的性質(zhì)特點,選別過程中的原生、次生細(xì)泥不僅影響鎢資源的有效回收,還會使分選工藝流程復(fù)雜化[8-10]。

某多金屬復(fù)雜共生鎢礦石中鎢礦物主要為白鎢礦和黑鎢礦,WO3品位0.23%;礦石中的其他有價礦物還有輝鉍礦、輝鉬礦、黃銅礦以及黃鐵礦等,礦山采用重磁浮聯(lián)合工藝綜合回收其中的有價礦物。整個工藝流程使用的回水均為?53 m濃密機(jī)溢流,由于尾礦中微細(xì)泥含量較高,導(dǎo)致濃密機(jī)沉降面積不足,回水渾濁,無法正常使用。選礦廠在擴(kuò)產(chǎn)情況下,?53 m濃密機(jī)溢流水質(zhì)進(jìn)一步惡化的同時,濃密機(jī)所處理的干礦量也超過設(shè)備能力,導(dǎo)致濃密機(jī)處于超負(fù)荷工作狀態(tài)。

選礦廠在擴(kuò)大產(chǎn)能的背景下,要同時解決?53 m濃密機(jī)溢流水質(zhì)差問題和濃密機(jī)超負(fù)荷工作問題,在多方論證的基礎(chǔ)上,擬采用旋流器對原生細(xì)泥含量高、總量大的產(chǎn)品進(jìn)行預(yù)先脫泥,同時采用旋流器對中間粒級低品位物料(螺旋溜槽尾礦)進(jìn)行脫粗,從而減少原生礦泥和中細(xì)粒脈石礦物進(jìn)入濃密機(jī)。

1 現(xiàn)場流程分析與改造方案

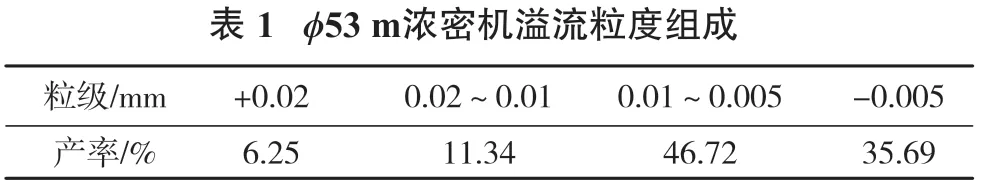

選礦廠選礦工藝流程見圖1,礦石碎磨后分為3個粒級,0.3~0.7 mm粒級進(jìn)入粗粒重浮聯(lián)合工藝流程,0.04~0.3 mm粒級經(jīng)磁選、一段螺旋溜槽重選后進(jìn)入細(xì)粒重浮聯(lián)合工藝流程,-0.04 mm粒級經(jīng)?53 m濃密機(jī)濃縮后進(jìn)入鎢細(xì)泥浮選工藝流程。生產(chǎn)中?53 m濃密機(jī)底流濃度22.52%,固體質(zhì)量產(chǎn)率85.06%;?53 m濃密機(jī)溢流固體質(zhì)量產(chǎn)率14.94%,濃度3.57%、嚴(yán)重時甚至達(dá)5%,粒度組成見表1。

由表1可知,濃度3.57%的濃密機(jī)溢流-0.01 mm粒級產(chǎn)率82.41%,濃密機(jī)沉降面積明顯難以滿足現(xiàn)狀,溢流不滿足作為回水使用的條件。

?

隨著選廠原礦處理量的增大,若不進(jìn)行工藝優(yōu)化,濃密機(jī)負(fù)荷和溢流濃度將進(jìn)一步增大。為盡可能降低?53 m濃密機(jī)的溢流含泥量,減輕濃密機(jī)負(fù)荷,在盡量不改變現(xiàn)場生產(chǎn)主流程的前提下,提出了圖2所示的改造方案:采用CZ100旋流器對原流程中螺旋分級機(jī)-0.7 mm粒級產(chǎn)品進(jìn)行脫泥,去除部分原生礦泥,減少細(xì)粒級帶來的不利影響;同時采用CZ150旋流器拋去螺旋溜槽尾礦中粒度相對較粗、WO3品位低的粗顆粒,從而減少進(jìn)入?53 m濃密機(jī)的礦量,降低濃密機(jī)負(fù)荷,最終實現(xiàn)?53 m濃密機(jī)的正常工作狀態(tài)。

2 試驗結(jié)果與分析

2.1 螺旋分級機(jī)溢流脫泥試驗

2.1.1 物料性質(zhì)

脫泥試驗以現(xiàn)場生產(chǎn)流程中螺旋分級機(jī)的溢流(-0.7 mm)為對象,其粒度組成見表2。

由表2可知,現(xiàn)場螺旋分級機(jī)溢流-0.01 mm粒級產(chǎn)率為25.82%,WO3品位為0.24%,WO3分布為27.66%。

2.1.2 旋流器脫泥試驗

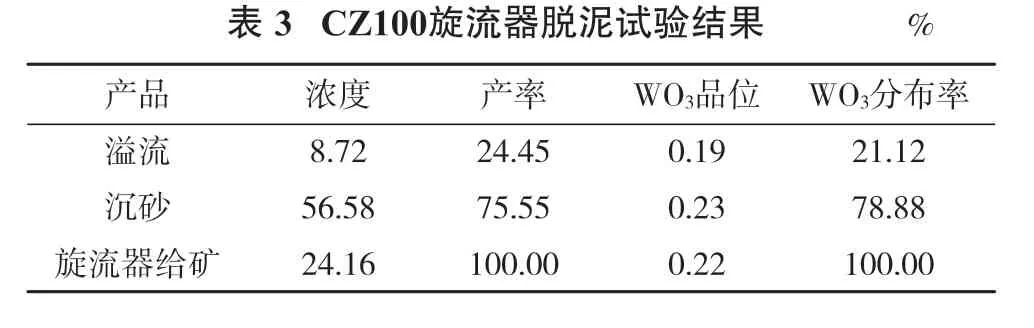

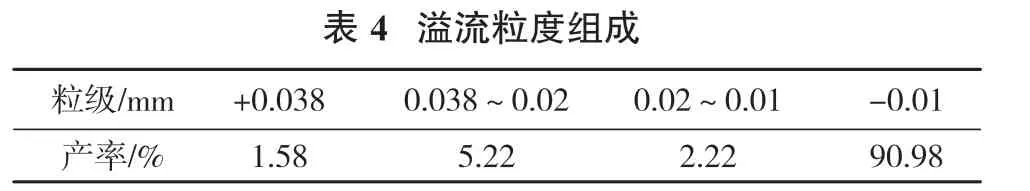

考慮到Φ53 m濃密機(jī)溢流中細(xì)泥主要集中在-0.01 mm粒級,因此將試驗?zāi)繕?biāo)定為脫去-0.01 mm。以CZ100旋流器為脫泥設(shè)備,通過單因素變量法,改變旋流器溢流管直徑、沉砂嘴直徑、旋流器錐角以及給礦壓力等參數(shù),最終確定最佳工藝參數(shù)為旋流器錐角10°、溢流管直徑20 mm、沉砂嘴直徑12mm、給礦壓力0.2 MPa。礦漿濃度為25%左右時旋流器脫泥產(chǎn)品指標(biāo)見表3~表5。

?

由表3~表5可知,采用CZ100旋流器脫泥,溢流(細(xì)泥)產(chǎn)率24.45%、WO3品位0.19%、-0.01 mm粒級產(chǎn)率90.98%,沉砂WO3品位為0.23%、-0.01 mm粒級產(chǎn)率10.80%。

2.2 螺旋溜槽尾礦脫粗試驗

2.2.1 物料性質(zhì)

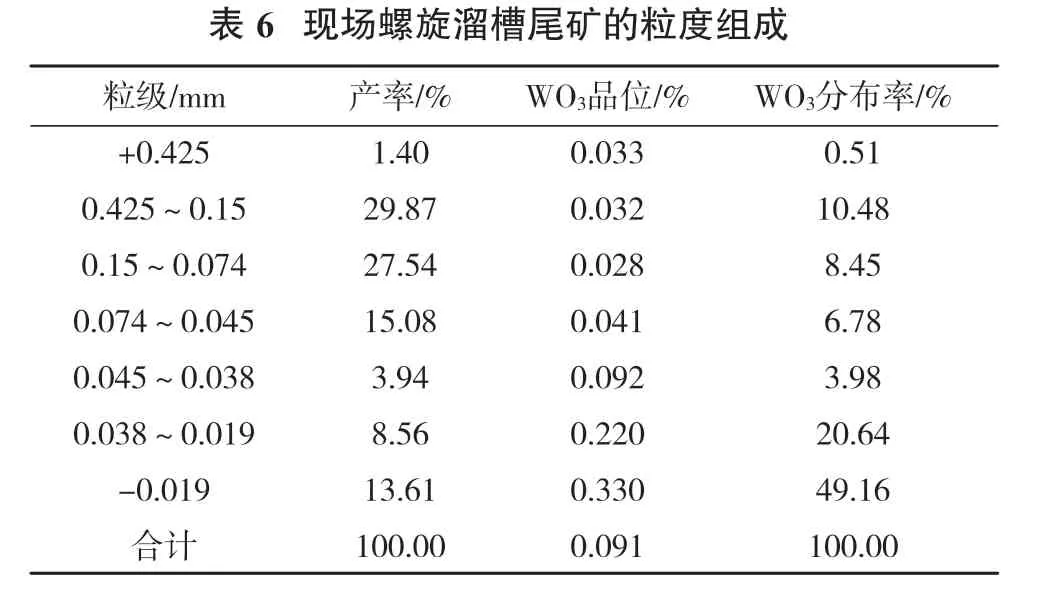

脫粗試驗以現(xiàn)場螺旋溜槽尾礦為對象,其粒度組成見表6。

由表6可知,現(xiàn)場螺旋溜槽尾礦中的鎢主要富集在細(xì)粒級,+0.045 mm粒級WO3品位明顯低于螺旋溜槽尾礦WO3品位,這一品位也低于選廠最終尾礦WO3品位,達(dá)到尾礦排放標(biāo)準(zhǔn);產(chǎn)率高達(dá)73.89%、WO3分布率26.22%的+0.045 mm粒級若能拋去,不僅基本不影響鎢的回收,而且可大幅度減輕?53 m濃密機(jī)的負(fù)荷。

?

2.2.2 旋流器脫粗試驗

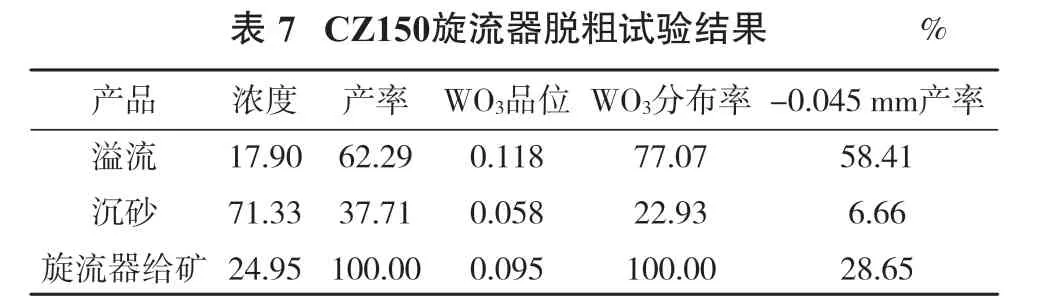

考慮到旋流器分級過程受物料粒度和密度的綜合影響,會有部分粒度細(xì)、密度大的鎢礦物進(jìn)入旋流器沉砂中,為盡量減少鎢的損失,試驗將適當(dāng)控制沉砂產(chǎn)率。脫粗試驗采用CZ150旋流器為試驗設(shè)備,通過單因素變量法,改變旋流器溢流管直徑、沉砂嘴直徑、旋流器錐角以及給礦壓力等參數(shù)。最終確定最佳工藝參數(shù)為旋流器錐角10°、溢流管直徑38 mm、沉砂嘴直徑24 mm、給礦壓力0.15 MPa。礦漿濃度為24%時旋流器脫粗產(chǎn)品指標(biāo)見表7。

?

由表7可知,脫粗試驗最終可獲得產(chǎn)率37.71%、WO3品位0.058%的沉砂,其WO3品位與選廠總尾礦WO3品位接近,WO3作業(yè)損失率22.93%。

3 工業(yè)試驗

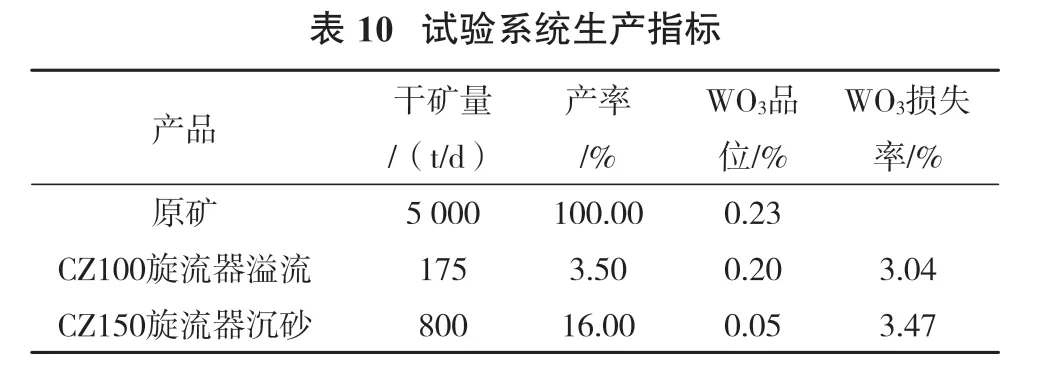

在實驗室試驗基礎(chǔ)上,選取24-CZ100型旋流器組和15-CZ150型旋流器組進(jìn)行工業(yè)試驗,結(jié)果見表8~表10。

?

由表8~表10可知,2組旋流器組最終工作指標(biāo)與實驗室試驗結(jié)果接近,?53 m濃密機(jī)溢流濃度為0.96%,明顯低于試驗前的現(xiàn)場指標(biāo);在原礦給礦量5 000 t/d時,24-CZ100型旋流器脫泥量為175 t/d、相對原礦產(chǎn)率3.50%、鎢損失率3.04%;15-CZ150型旋流器拋尾量為800 t/d、相對原礦產(chǎn)率16.00%、鎢損失率3.47%。

?

?

4 結(jié) 論

(1)某多金屬復(fù)雜共生鎢礦選礦廠?53 m濃密機(jī)受難沉細(xì)泥含量較高的影響,溢流跑渾現(xiàn)象嚴(yán)重,無法滿足回用要求,在選礦廠擴(kuò)產(chǎn)情況下,跑渾現(xiàn)象更加嚴(yán)重,且濃密機(jī)處于超負(fù)荷工作狀態(tài)。

(2)為解決?53 m濃密機(jī)跑渾、且超負(fù)荷工作問題,在盡量不改變原生產(chǎn)流程的前提下,通過采用24-CZ100型旋流器組對螺旋分級機(jī)溢流預(yù)先脫泥、采用15-CZ150型旋流器組對螺旋溜槽尾礦脫粗,使?53 m濃密機(jī)溢流濃度從3.57%降至0.96%,脫粗流程產(chǎn)率達(dá)16.00%。該工藝優(yōu)化較好地解決了原流程所存在的問題。