梅山微細粒鐵尾礦濃縮絮凝沉降試驗研究

華娟娟

(南京寶地梅山產城發展有限公司礦業分公司)

尾礦是一種工業固廢,是各類礦石經破碎、磨礦、分選后丟棄的細粒固體廢棄物。隨著我國對貧細雜礦產資源的逐步開發,微細粒尾礦生產量顯著增加,礦石中若再含有大量的黏土礦物,則尾礦脫水十分困難;而輸送至尾礦庫堆存時,由于沉降速度慢,不易形成干灘,給尾礦庫的安全運行帶來極大的隱患[1-7]。

隨著開采的逐步延深,梅山鐵礦礦石品位逐漸下降,礦物組成也發生了較大的變化,尾礦中黏土礦物與碳酸鹽類礦物顯著增加,尾礦粒度細,沉降性能差。尤其在冬季,尾礦沉降速度更慢,一方面導致現場濃密機跑渾,影響環水的循環利用和排放;另一方面,低溫使絮凝劑用量增加,絮凝劑的較大黏性導致后續濕尾綜合利用產品脫泥脫水困難,產品質量不合格。因此,尋求一種黏性小、沉降效果好的絮凝劑顯得尤為必要。本文介紹了在尋求高效絮凝劑過程中的研究情況。

1 試驗原料

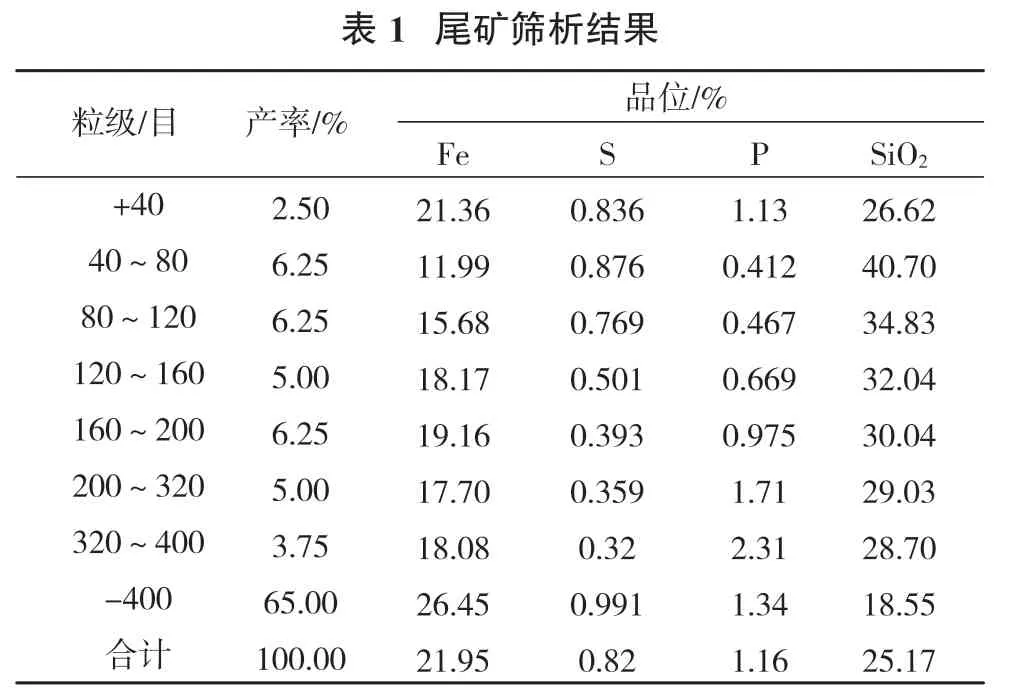

試驗用尾礦為梅山鐵礦選礦廠降磷尾礦,取自浮選作業區至6#濃密機的尾礦輸送管道,濃度16.27%。尾礦中的鐵礦物多呈連生體形態,主要為赤褐鐵礦和菱鐵礦,黃鐵礦、磁鐵礦少量,褐鐵礦微量,TFe品位19%~22%;脈石礦物主要為碳酸鹽礦物(白云石、方解石)、石英、高嶺石、長石、透輝石、石榴石和磷灰石等,尾礦粒度細、沉降性能較差。尾礦篩析結果見表1。

?

由表1可以看出,尾礦TFe品位21.95%、-400目65.00%,說明尾礦以細粒級為主。

2 試驗藥劑與溶液配制

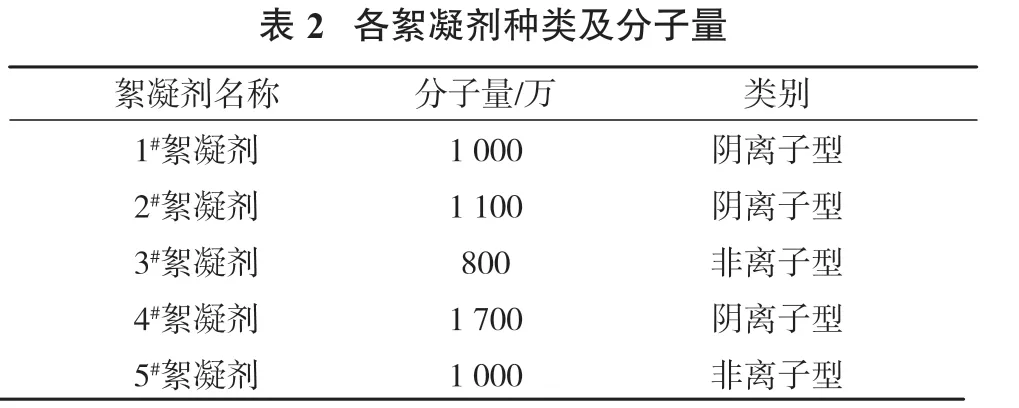

試驗用絮凝劑包括梅山鐵礦選礦廠現用絮凝劑(命名為1#絮凝劑)與山東某公司提供的4種絮凝劑(分別命名為2#~5#絮凝劑),均為聚丙烯酰胺,各絮凝劑種類及分子量見表2。

?

試驗用千分之一天平準確稱量各絮凝劑0.300 g,再準確稱取299.7 mL純凈水,配制成濃度為0.1%的溶液。藥劑配制原則為現配現用。

各藥劑溶解時間由短至長的順序為2#絮凝劑、3#絮凝劑、1#絮凝劑、4#絮凝劑、5#絮凝劑。

3 試驗方法

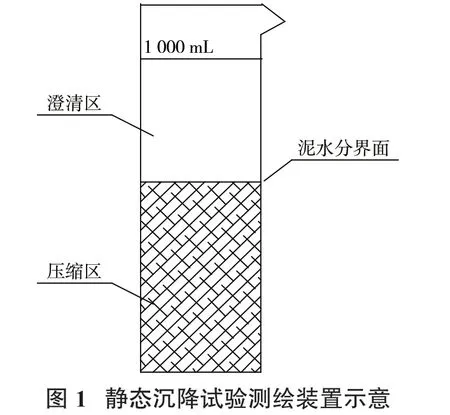

試驗采用靜態沉降試驗法。靜態沉降試驗是根據懸浮液在重力場中的沉降分區行為,通過測定各區隨時間的變化來研究懸浮液的沉降特性。

試驗記錄泥水分界面的沉降高度、時間以及壓縮層體積(圖1),試驗步驟:①在1 000 mL的量筒中裝入1 000 mL、濃度16.27%的尾礦漿,并攪拌均勻;②根據各絮凝劑的單耗,將配制好的絮凝劑分別注入量筒中;③用提子上下拉動,使絮凝劑與礦漿混合均勻后置于試驗臺上,同時用秒表計時,記錄礦漿沉降時間與清水層高度;④根據礦漿沉降時間與清水層高度數據繪制尾礦漿的沉降曲線。

4 試驗結果與分析

4.1 2#絮凝劑用量試驗

用量筒量取搖勻的礦漿500 mL,先加入2#絮凝劑5 mL,用提子充分攪拌,在未見絮團形成的情況下繼續添加2#絮凝劑5 mL,重復攪拌操作,仍未見明顯絮團,沉降速度未見明顯增加;繼續加入2#絮凝劑3 mL,攪拌均勻,再次觀察,發現有較大絮團形成,沉降速度明顯加快,上清液澄清,因此選用2#絮凝劑13 mL較合適,對干尾礦的用量為160 g/t。試驗效果見圖2。

4.2 絮凝劑種類試驗

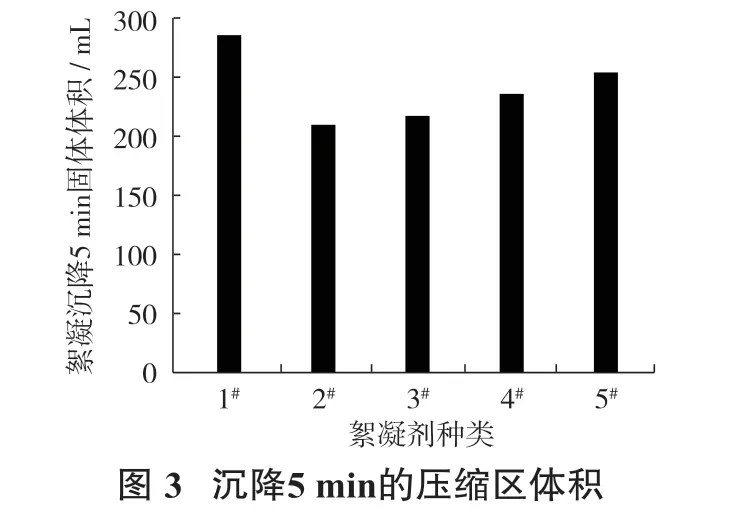

向5個1 000 mL量筒中分別倒入500 mL攪拌均勻的礦漿,然后將5種絮凝劑對應加入5個量筒,添加量均為8 mL,用提子充分攪拌,混勻后置于試驗臺上,繼續加入5 mL絮凝劑,重復上述操作發現,3#絮凝劑的絮團最大,沉降速度最快,其次是2#絮凝劑,現場用1#絮凝劑沉降速度最慢;5#絮凝劑上清液最澄清,其次是3#絮凝劑和2#絮凝劑,現場用1#絮凝劑效果最差。沉降5 min的壓縮區體積見圖3。

由圖3可以看出,2#絮凝劑固體壓縮比最小,因此壓縮區礦漿濃度最大,其次是3#絮凝劑,現場用1#絮凝劑固體壓縮比最大,意味著壓縮區礦漿濃度最小。結合上述現象和結果,絮凝沉降效果最強的是3#絮凝劑,故后續試驗選擇用3#絮凝劑。

4.3 3#絮凝劑與1#絮凝劑對比試驗

4.3.1 絮凝劑用量試驗

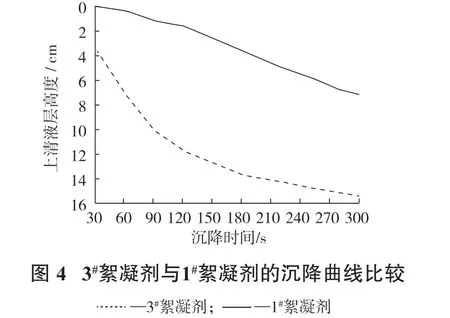

向2個1 000 mL量筒中分別倒入1 000 mL攪拌均勻的礦漿,然后將現用1#絮凝劑、3#絮凝劑各15 mL對應加入2個量筒,用提子攪拌均勻后置于試驗臺上觀察,在未見明顯絮凝后分別繼續對應添加絮凝劑10 mL,再用提子攪拌充分,此時3#絮凝劑絮凝效果明顯,但仍未達到最佳效果,而1#絮凝劑仍未出現絮凝現象。5 min內的尾礦漿沉降曲線見圖4。

由圖4可以看出,絮凝劑添加量為25 mL的情況下(對干尾礦的用量約150 g/t),3#絮凝劑出現明顯絮凝效果,沉降速度較快,5 min上清液的高度達15.8 cm,且上清液澄清,但未達到最佳效果;而1#絮凝劑未出現絮凝效果,沉降速度緩慢,5 min上清液的高度僅7.2 cm。

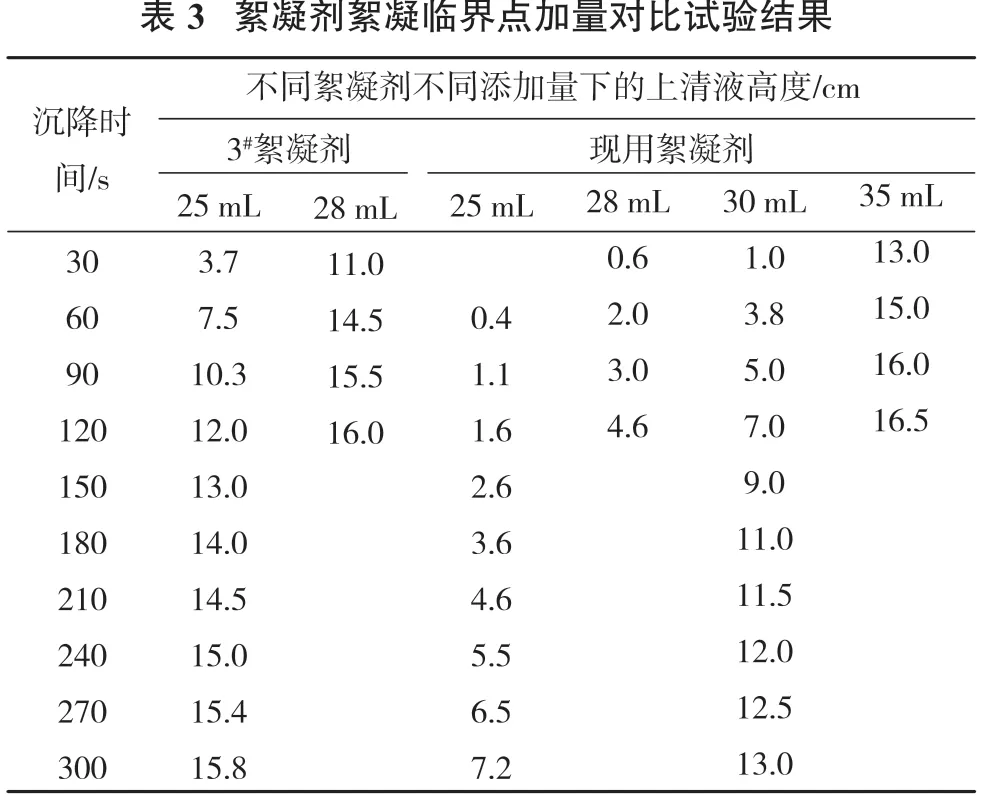

4.3.2 絮凝劑絮凝臨界點加量對比試驗

向2個1 000 mL量筒中分別倒入1 000 mL攪拌均勻的礦漿,然后按以下藥劑制度添加絮凝劑:①1#絮凝劑按10 mL+10 mL+5 mL和10 mL+10 mL+8 mL節奏添加;②3#絮凝劑按10 mL+10 mL+5 mL、10 mL+10 mL+8 mL、10 mL+10 mL+8 mL+2 mL和15 mL+10 mL+10 mL的節奏添加,每次添加絮凝劑后均混合均勻,各添加量下每間隔30 s記錄1次上清液層高度,沉降5 min試驗結果見表3。

?

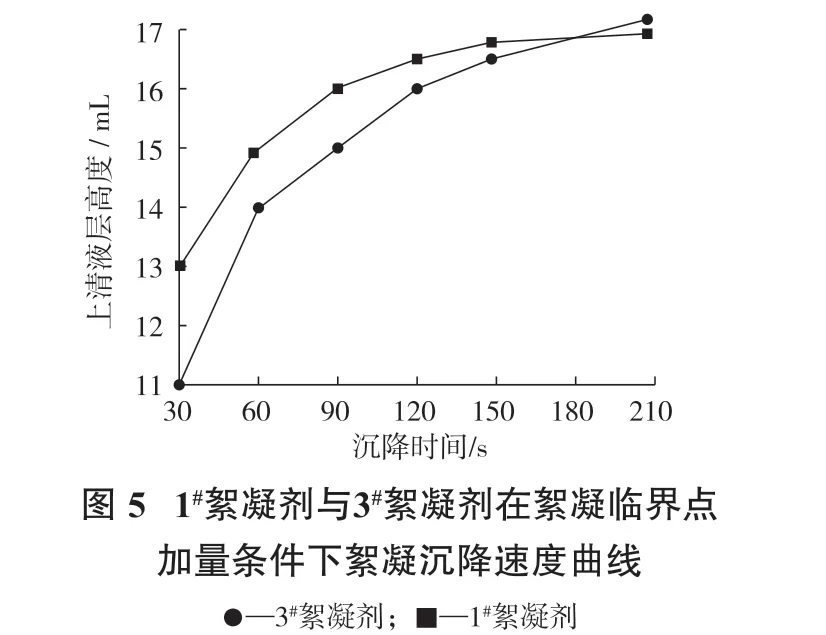

由表3可以看出,3#絮凝劑在添加量25 mL時,就有較快的絮凝沉降速度,在添加量增加至28 mL時,沉降速度明顯加快;1#絮凝劑在添加量25 mL、28 mL和30 mL時均未出現明顯的絮凝沉降效果,沉降速度較慢,絮團不明顯,直至添加量35 mL時才達到較快的絮凝沉降速度。因此,3#絮凝劑絮凝臨界點加量為28 mL(對干尾礦的用量164.71 g/t),而1#絮凝劑絮凝臨界點加量為35 mL(對干尾礦的用量205.88 g/t),此時用1#絮凝劑的沉降速度較用3#絮凝劑略快。進一步的研究表明,最終3#絮凝劑的固體壓縮比優于1#絮凝劑,見圖5。

4.3.3 絮凝劑粘度比較

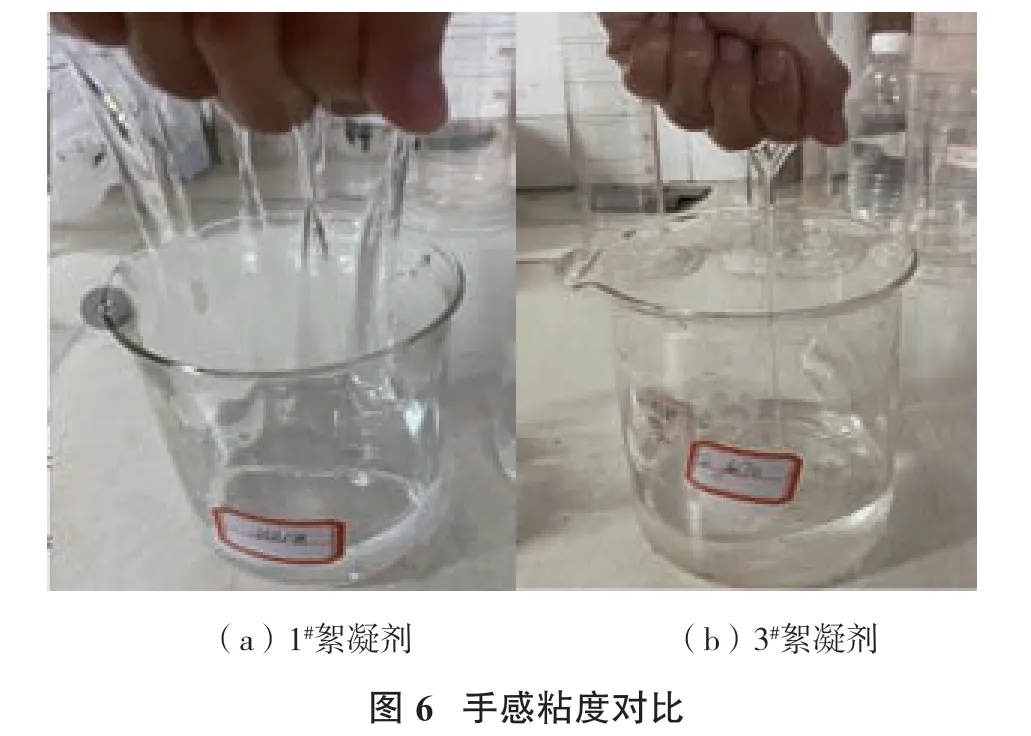

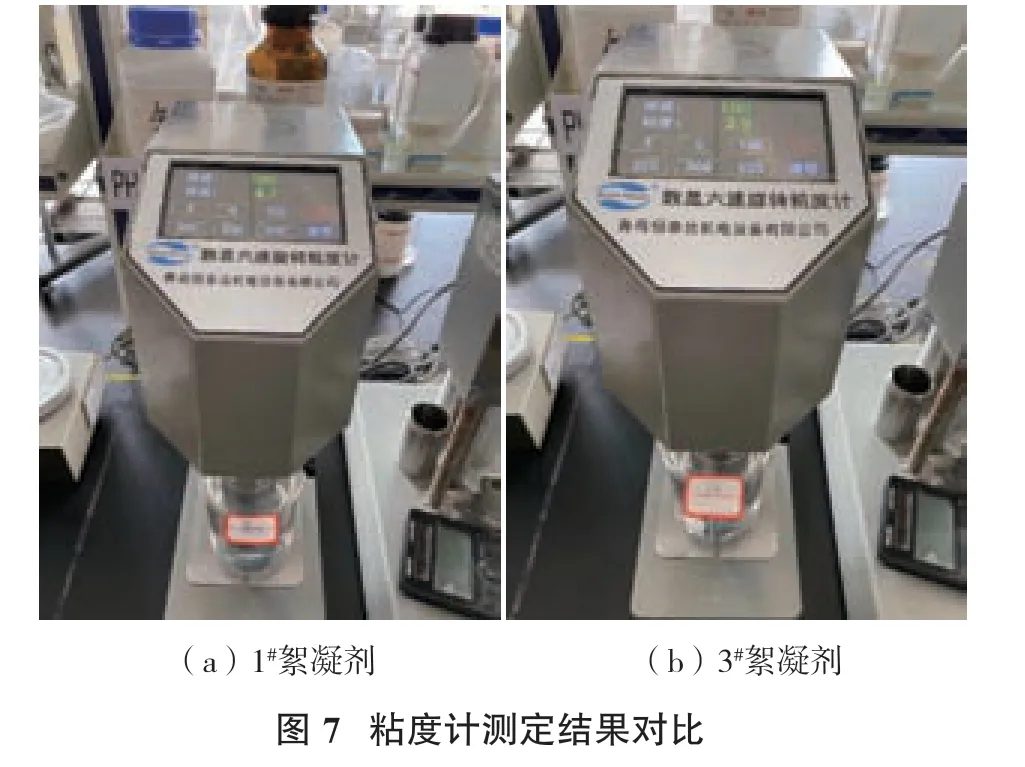

絮凝劑溶解濃度均為0.1%的情況下,1#絮凝劑與3#絮凝劑粘度對比結果見圖6、圖7。

由圖6、圖7可以看出,1#絮凝劑用手可以大量抓起,從指縫漏走的速度明顯較慢,而3#絮凝劑用手只能抓起很少量,而且從指縫漏走的速度較快,可以很直觀地反映2種藥劑的粘度大小;數顯六速旋轉粘度計測得1#絮凝劑粘度值4.7 mPa·s,3#絮凝劑粘度值2.9 mPa·s。粘度小對后續濕尾綜合利用產品脫泥脫水工藝比較有利。

5 結 論

(1)梅山鐵礦降磷尾礦濃度16.27%,-400目65%,粒度微細。

(2)在用量均為150 g/t情況下,用3#絮凝劑出現了明顯的絮凝沉降效果,絮凝沉降速度較快,5 min上清液沉降高度為15.8 cm;用1#絮凝劑則未出現明顯絮凝現象,5 min上清液沉降高度為7.2 cm。

(3)3#絮凝劑絮凝臨界點用量164.71 g/t,1#絮凝劑絮凝臨界點用量205.88 g/t,在沉降速度非常接近的情況下,3#絮凝劑較1#絮凝劑用量少41.17 g/t。

(4)在絮凝劑溶解濃度均為0.1%、液溫17℃的情況下,用六速旋轉粘度計測得3#絮凝劑粘度值2.9 mPa·s,1#絮凝劑粘度值4.7 mPa·s,低粘度的3#絮凝劑的使用有利于后續濕尾綜合利用產品的脫泥脫水。

(5)綜合整個試驗結果,考慮到各流程礦漿性質以及成本因素,推薦用3#絮凝劑,用量160 g/t。

(6)由于實驗室無法模擬現場工況,因此實驗室用量只能作為工業生產參考,具體用量需通過工業試驗確定。[J].金屬礦山,2010(2):175-178.

[3] 杜飛飛,呂憲俊,王健,等.某微細粒金尾礦的沉降試驗及澄清距離的計算[J].金屬礦山,2009(10):108-110.

[4] 張去非.絮凝劑對金嶺鐵礦選礦廠尾礦絮凝沉降速度影響的研究[J].中國礦山工程,2004(4):20-24.

[5] 趙德貴,朱磊,孫志飛,等.微細粒鐵尾礦深度濃縮絮凝沉降[J].現代礦業2018(10):144-145.

[6] 張去非.絮凝劑的種類及其在尾礦沉降中的應用[J].金屬礦山,2008(6):69-72.

[7] 王延坤,肖寶清.尾礦濃縮絮凝劑的選擇試驗研究[J].中國礦山工程,2006(3):13-16.