基于影子趨勢對比的礦熱爐爐況在線辨識及趨勢預測

李 沛 陽春華 賀建軍 桂衛華

礦熱爐(亦稱埋弧爐)是一種基礎工業設備,主要用于生產硅錳、碳錳、硅鐵、錳鐵、鉻鐵、鎢鐵、低鎳生鐵等各類鐵合金,以及磷、電熔鎂砂等各種工業原料.礦熱爐屬典型高能耗設備,其用電成本占總生產成本的50 %~65 %.據不完全統計,我國目前建成有不同容量的礦熱爐3 000 余座,總消耗電量占全國總發電量的5 %左右.近年來,隨著節能減排、碳效優化、霧霾攻堅戰等戰略的實施[1],針對冶煉行業的各項能耗與排放標準逐年提高,對冶煉行業的工況辨識[2]及精確控制[3]提出了新的要求.

礦熱爐埋弧冶煉過程是一個連續進料,間歇出料的生產過程,每隔一段時間將大量爐內鐵水排出的出鐵操作會急劇地改變爐內的熱能分布及部分區域的礦料結構[4],導致冶煉過程中爐內溫度場分布及固、液、熔融態物料比例的持續變化.并且,國內大多數礦熱爐不平衡的短網結構使得注入爐內的三相電能難以平衡[5],加劇了三相反應區的不平衡發展[6],同時冶煉生產中的多種操作也帶來爐況的遷移或躍變,進一步提高了各反應區爐況趨勢的預測難度[7?8],嚴重制約了冶煉過程的精細化生產.因此,亟待研究礦熱爐埋弧冶煉過程爐況在線辨識及趨勢預測.在冶煉過程的爐況預測方面,文獻[9]使用主成分分析方法對高爐鐵水質量在線估計模型進行約簡,提高了模型魯棒性,表明在復雜爐況下對模型進行合理降維可有效解決過擬合問題;文獻[10]及[11]使用時間序列挖掘爐況前后關聯信息,實現高爐冶煉過程鐵水硅含量的預測,這種利用爐況時序關聯信息的思路值得借鑒.

本文針對礦熱爐埋弧冶煉過程中電極升降操作、爐料配比調整、翹渣等操作所致的爐況遷移和躍變問題,提出了基于影子趨勢對比的爐況敏感參數動態選取及爐況趨勢實時預測方法,該方法提出爐況的“影子趨勢”概念,通過將實際爐況變化與變化前爐況在當前控制輸出序列下的“影子趨勢”進行對比,選取工藝導向型的待辨識敏感參數,解決了因爐況變化前后采樣點少,常規數據分類方法無法適用的問題,實現了爐況在線辨識和爐況趨勢預測,為冶煉過程的精細化生產奠定基礎.

1 礦熱爐埋弧冶煉過程簡介

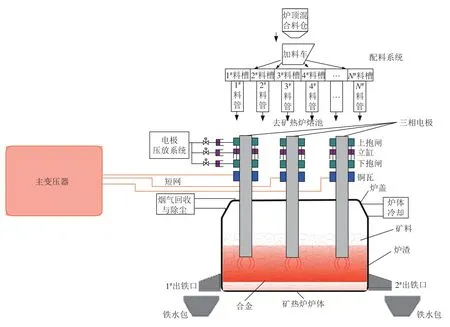

圖1 為硅錳合金礦熱爐的結構示意圖,主要由爐體、電爐變壓器、短網、電極系統、配料系統及其它輔助系統(煙氣回收與除塵、出料、冷卻系統等)組成.在埋弧冶煉過程中,電爐變壓器將母線上的高電壓轉換為冶煉所需的低壓,轉換后的電能經短網傳導至電極,由電極輸入爐內,并通過電極端部的電弧及電極間爐料電阻產熱,為爐內的氧化還原反應提供高溫環境.

圖1 礦熱爐簡要構造Fig.1 Main structure of submerged arc furnace

爐內發生的主要反應為:

主要原理是使用炭置換出礦石中的氧元素,獲得所需的合金.該反應僅發生在高溫環境下,故礦熱爐的首要任務是為該氧化還原反應提供所需的高溫.

在埋弧冶煉過程中,控制礦熱爐的主要手段是通過調節電極位置,使得電極端部電弧電阻及電極間料層電阻發生變化,從而改變相對應熔池中電能的注入大小.因此,從控制系統的角度來說,可將礦熱爐的每一相熔池(即反應區)視作受電極位置控制的可變電阻,工業上稱之為操作電阻.

冶煉過程中,理想的控制目標是獲得大小均一的三相坩堝區[12],因此掌握礦熱爐操作電阻,特別是電極位置與操作電阻關系的動態特性[13],對實現埋弧冶煉過程的精確控制至關重要[14].在實際生產過程中,爐料配比調整、坩堝區排碳不暢、撬渣作業等操作將引起操作電阻異常變化,如按正常爐況下的策略操作電爐,則會發生調整不到位或超調的情況,這又將引發控制系統頻繁升降電極加以修正,危害反應區的結構穩定,使爐況陷入惡性循環.因此,尋求一種可對爐內狀態進行良好描述,有效預測整個冶煉周期內反應區爐況發展趨勢的方法,成為當務之急[15].

2 礦熱爐熔池反應區模型

在礦熱爐中,電極端部和下方液態鐵水間存在著電流高達數萬安培的電弧,持續不斷地向周圍散發著巨大熱能.由于電弧溫度高達上千度,反應區附近的礦料會被高溫加熱,形成熔融態,進而形成良好導體.熔融態的礦料會在相鄰電極間形成回路,使得大量電流通過料層流動,產生電阻熱.根據爐況及冶煉產品的不同,熔融料層間的電流甚至可占總電流的50 %以上[16].

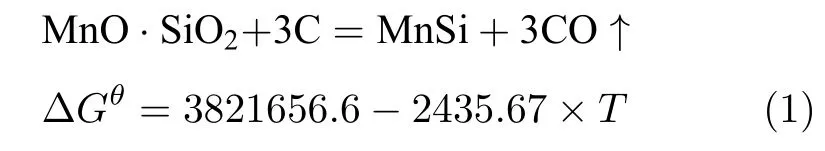

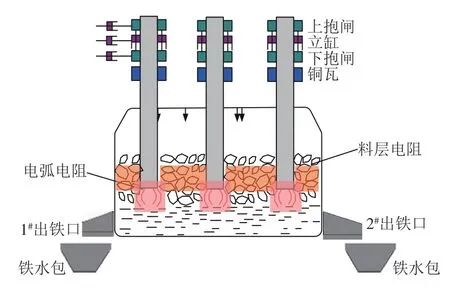

礦熱爐內電弧電阻與料層電阻的分布情況如圖2 所示.在三相交流礦熱爐中,存在著三個以各相電極端部為中心的核心反應區,稱之為坩堝區.反應區結構如圖3 所示.圖中,上半部分顆粒為固態及熔融態礦料,礦料的顏色代表其冷熱程度,溫度由紅至藍逐步降低,下半部分液體為液態鐵水,正中間的圓柱體為該相電極,電極端部與液態鐵水間的紅色弧線為電弧.

圖2 礦熱爐內電弧及料層電阻分布示意Fig.2 Distribution of arc resistance and burden resistance

圖3 礦熱爐反應區結構Fig.3 Structure of melting pool

冶煉生產中電極升降操作頻繁,若幅度過大或時機不當,可能破壞反應區結構,引發塌料事故.因此,在實際生產中,因反應區結構變化而導致的爐況遷移或躍變現象時有發生,為此,需針對這些異常變化情況研究相應建模、爐況辨識與預測方法,以確保在整個冶煉生產中對電爐的精確控制.

2.1 電弧電阻模型

電能是電弧的唯一能量來源,根據能量守恒定律,有:

其中E為電弧內蘊含的總能量,PA為電弧的總功率,P0為能量的耗散功率.

電弧總功率PA可根據如下公式計算:

其中U為電極相電壓(即電弧電壓),rA為電弧電阻.

耗散功率P0可描述為:

其中k1及β為相關參數,l為電弧弧長.

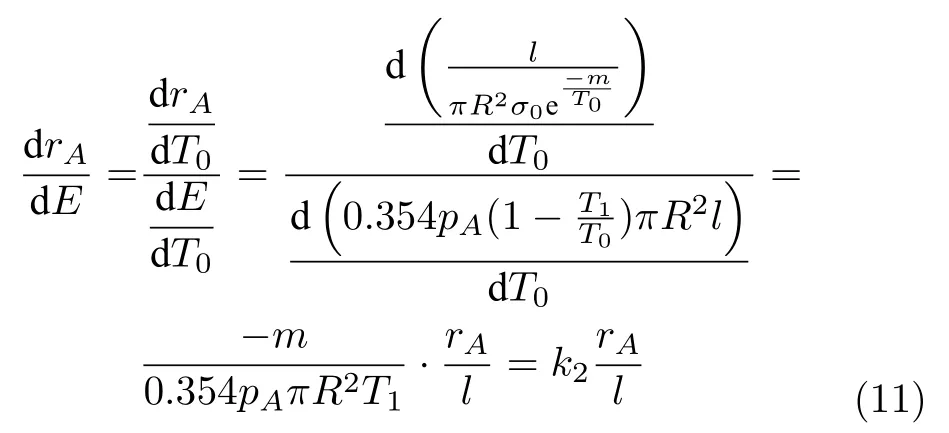

可將電弧電阻rA對時間的微分按如下公式進行拆分:

整理式(2)、(3)、(4)三式可得:

單位體積電弧弧柱內蘊含的能量可用式(7)表述[17]:

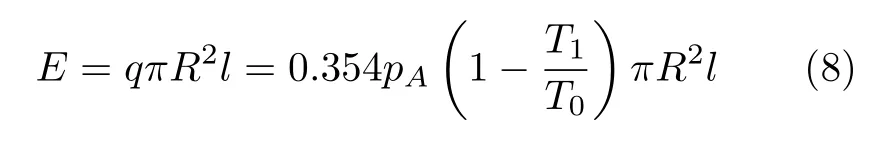

因此,整個弧柱的總能量為整個弧柱的體積乘以單位體積弧柱內所蘊含的能量,即:

其中,pA為大氣壓力,R為弧柱半徑.

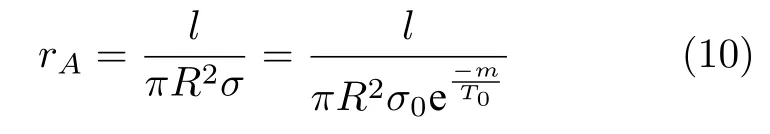

根據沙哈公式,電弧的電導率可由以下公式計算:

于是電弧電阻rA可根據電弧電導率計算如下:

整理上述結果,可得:

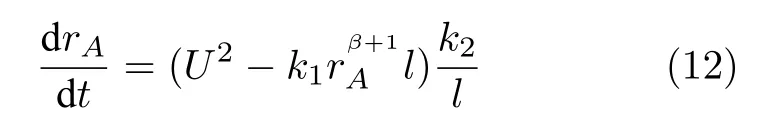

將式(11)代入式(6),可得電弧電阻rA的微分方程:

其中

2.2 料層電阻模型

兩電極間的料層電阻可通過對兩電極間各個點的電導率進行積分求得.

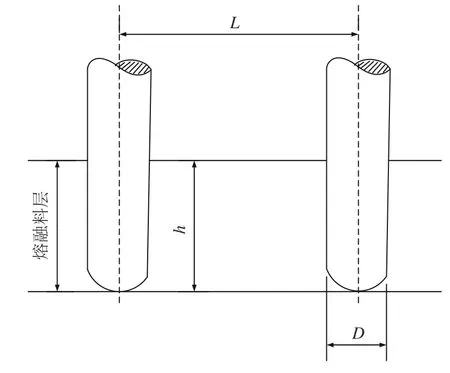

如圖4,假設A 為熔融料層中間一點.其距該相電極中軸線的水平距離為x,h為熔融料層的垂直厚度,令相鄰兩電極中軸線的水平距離為L.則該點處的場強EB為:

圖4 爐料層電阻參數示意圖Fig.4 Parameters related to burden resistance

其中,ρ為熔融料層的平均電阻率,J為該點處的電流密度,IB為流經料層的電流.

對式(14)進行積分,可得該電極表面至兩電極中間位置的電位差:

其中D為電極的直徑.顯然,兩電極間的料層電阻為.

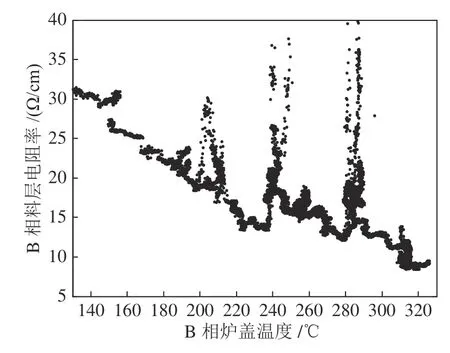

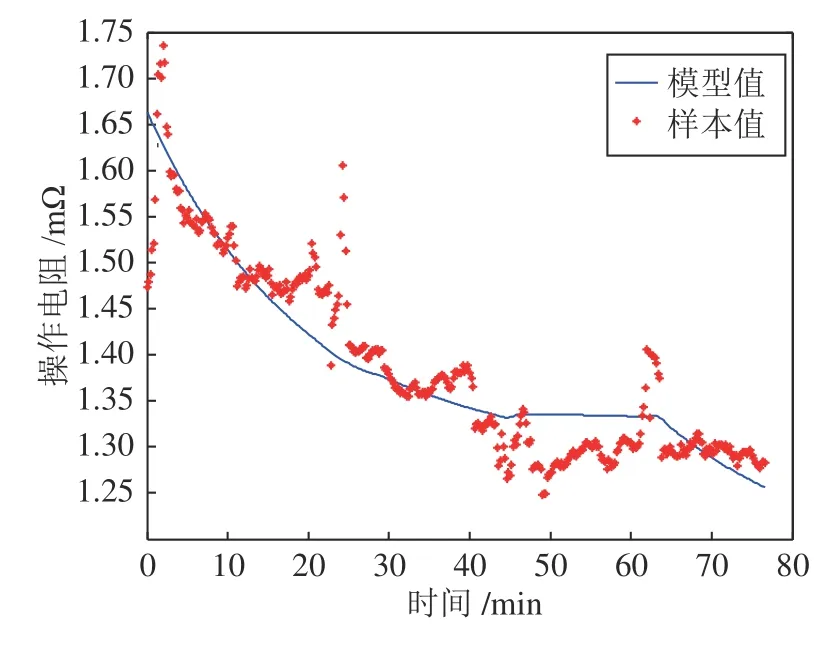

可見,電阻率及電極插深是決定料層電阻的關鍵.料層電阻率在冶煉過程中并非恒定.特別是在執行“避峰生產”制度時,料層電阻率變化顯著.圖5為某日三個冶煉爐次中B 相料層電阻率與B 相爐蓋溫度的關系:

圖5 料層電阻率與爐蓋溫度關系Fig.5 Relationship of burden resistivity and temperature

由于反應區內部的溫度無法檢測,此處以B 相爐蓋溫度近似代表B 相料層溫度.圖中料層電阻的電阻率與爐蓋溫度大體上成反比(三處異常上升數據為出鐵階段爐內物料變化劇烈所致).即:隨著溫度的升高,礦料進入熔融狀態,由幾乎絕緣轉變為導電.因此料層電阻率與反應區溫度的關系與金屬電阻率的定義不同,需研究新的描述方法.

國內外學者在研究煤灰進入熔融態[18]后導電性能增強現象時,得出煤灰在高溫環境下的電阻率與環境溫度的關系如下:

其中Rca為煤灰的電阻;Kca為特性常數;Tca為煤灰的絕對溫度,單位為K.

相關研究指出,當煤灰內沒有液相出現時.lnρca與(Kca+KcaTca)/Tca仍然成線性關系,而當溫度超過某一閾值,部分煤灰進入熔融態后,樣品內部開始出現離子導電情況,使得煤灰電阻率迅速下降.這與本課題中所觀察到的礦料導電情況十分類似.因此,取料層電阻率ρ與反應區溫度T為如下關系:

其中ρ為料層電阻率;k5為與爐料配比相關的參數;T為反應區溫度.

為方便計算,將式(15)中的相關常數簡化得到如下關系式:

由于本文主要關注料層電阻率的宏觀變化,假設熔融層礦料溫度均勻分布,且各處比熱容一致.考慮傳入熔融礦料層的熱量、其相關耗散能量及熔融料層礦石的質量和比熱容等,熔融料層的溫度變化如下:

其中,RAB為該相的操作電阻,即綜合電弧電阻與料層電阻后的并聯電阻;U2/rAB項表示輸入該相的總能量,即電能所做的功;m為熔融礦料的總質量;c為礦料的比熱容;a0+a1h+a2h2項表示該相熔融礦料所耗散出去的能量.如將料層視作一圓柱體,其底面積為一與電爐幾何設計參數有關的常數,因而料層的熱量耗散面積隨電極插深h變化.于是,可將料層的耗散能量視作電極插深h的二次函數.

2.3 基于電阻率?熱耦合的熔池操作電阻模型

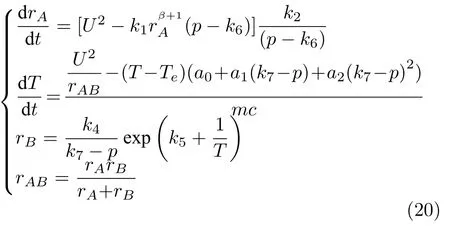

綜合式(12)、式(17)~(19),并消去中間項,可得礦熱爐操作電阻微分方程模型:

其中,k6為爐底液態鐵水與爐渣沉底導致爐底抬升的累計高度,由于在連續生產過程中每個冶煉爐次的產量較為穩定,而爐渣一般會跟隨出鐵操作導出爐內,且爐底在冶煉生產中有一定腐蝕,少量爐渣的沉底也基本與之平衡.因此,可根據工藝參數將k6設為定值0.05;k7為熔融礦料有效高度,由于礦熱爐埋弧冶煉過程是一連續進料過程,料面高度較為穩定,同樣根據工藝條件將k7設為定值0.50.上述定值為參數歸一化處理后的數值.

由式(20)可見,反應區內的料層電阻率和溫度間存在著復雜耦合關系.反應區溫度是影響料層電阻率的主要因素,而料層電阻率的變化又將對反應區內的熱量積累產生影響,從而改變溫度的變化趨勢.正是這種電阻率-熱耦合特性,導致了礦熱爐埋弧冶煉過程的復雜多變.

2.4 模型參數辨識方法

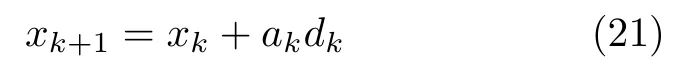

本文提出了一種基于狀態轉移算法的礦熱爐電阻率?熱耦合操作電阻模型參數辨識方法.狀態轉移算法是一種全局優化算法,其基本思路是將目標函數的解看作一種狀態,通過狀態的不斷轉移來迭代搜索與求解,如式(21)所示.

其中,xk為第k步迭代的狀態;ak為第k步的步長;dk為第k步的搜索方向.

狀態轉移算法主要依靠四種算子進行迭代尋優:

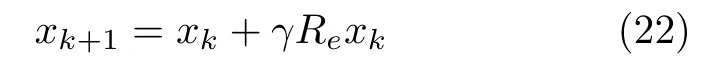

1)伸縮變換算子

其中,γ表示伸縮因子,為一正常數;Re∈Rn×n是隨機對角矩陣,其元素服從高斯分布.

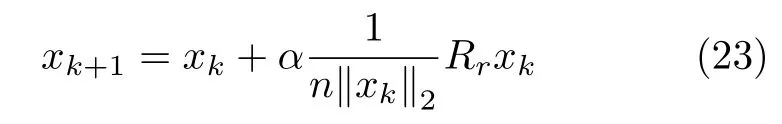

2)旋轉變換算子

其中,α是旋轉因子,為一個正常數;Rr∈Rn×n是在區間[?1,1]上均勻分布的隨機矩陣;‖·‖2表示2范數.

3)坐標變換算子

其中,δ表示軸變換因子,為一正常數;Ra∈Rn×n是隨機對角矩陣,其元素服從高斯分布且僅存在一個隨機位置為非零值.

4)平移變換算子

其中,β表示平移因子,為一正常數;Rt∈R 為在區間[0,1]上均勻分布的隨機數.

狀態轉移優化算法的具體實現與算法收斂性分析詳見文獻[19].

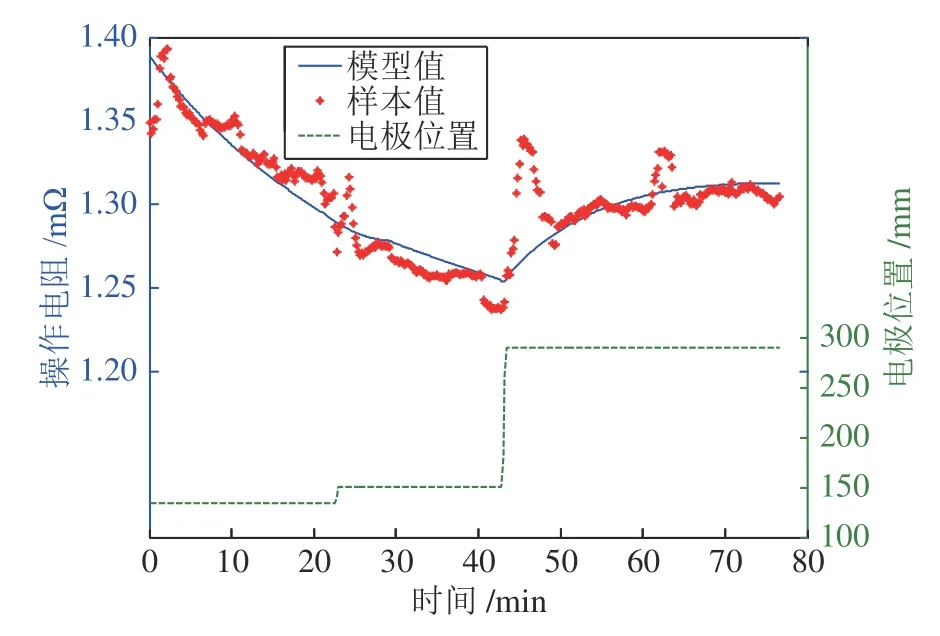

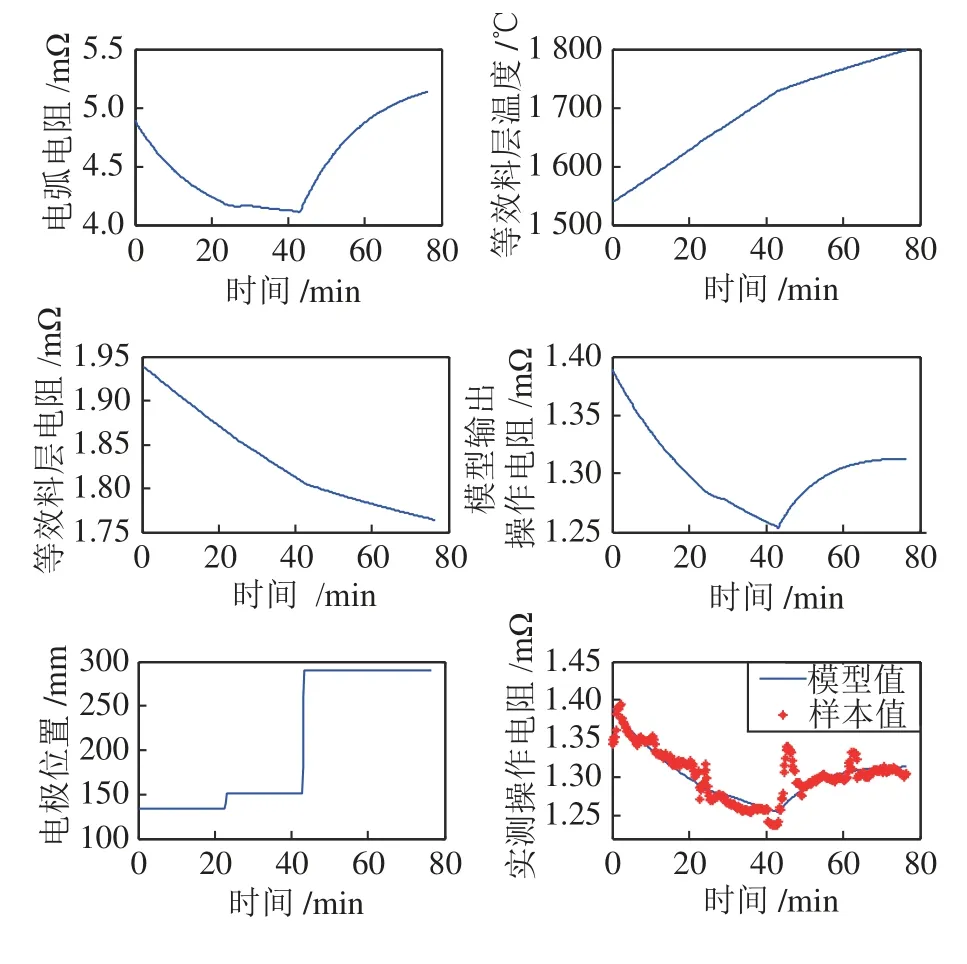

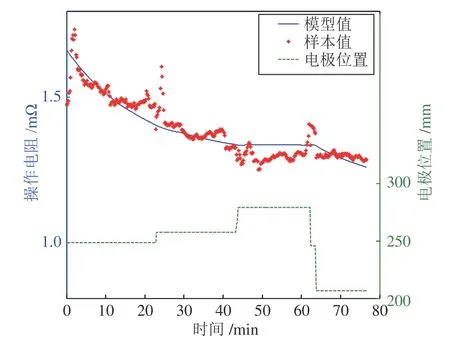

2.5 操作電阻模型效果驗證

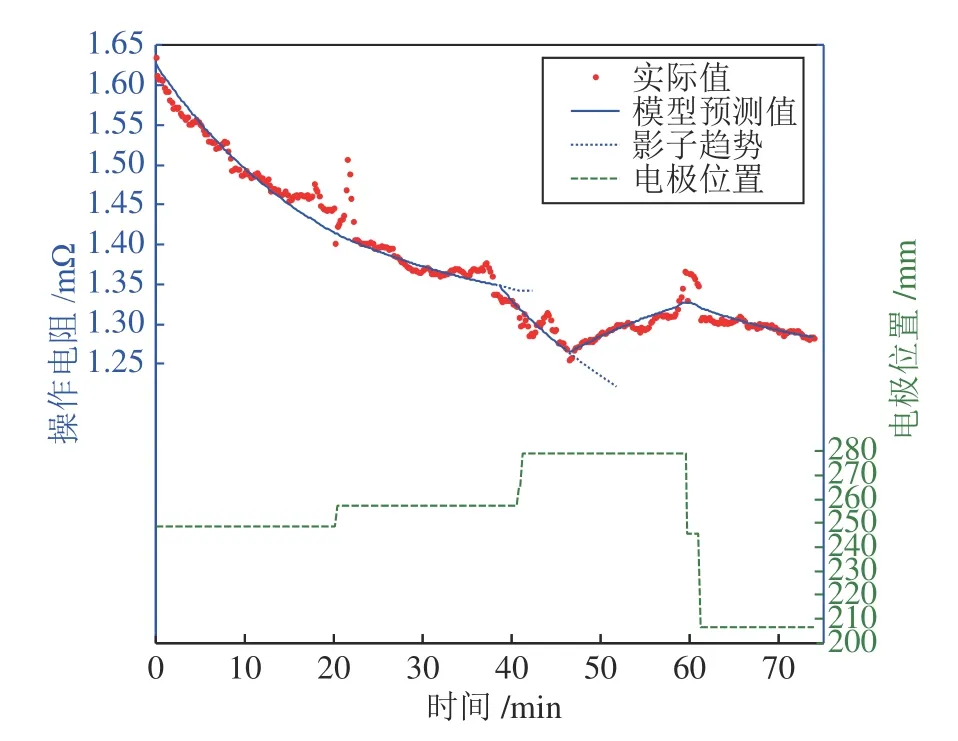

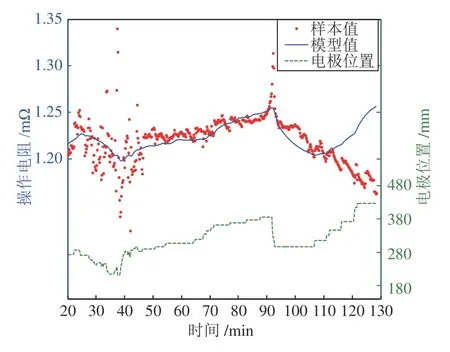

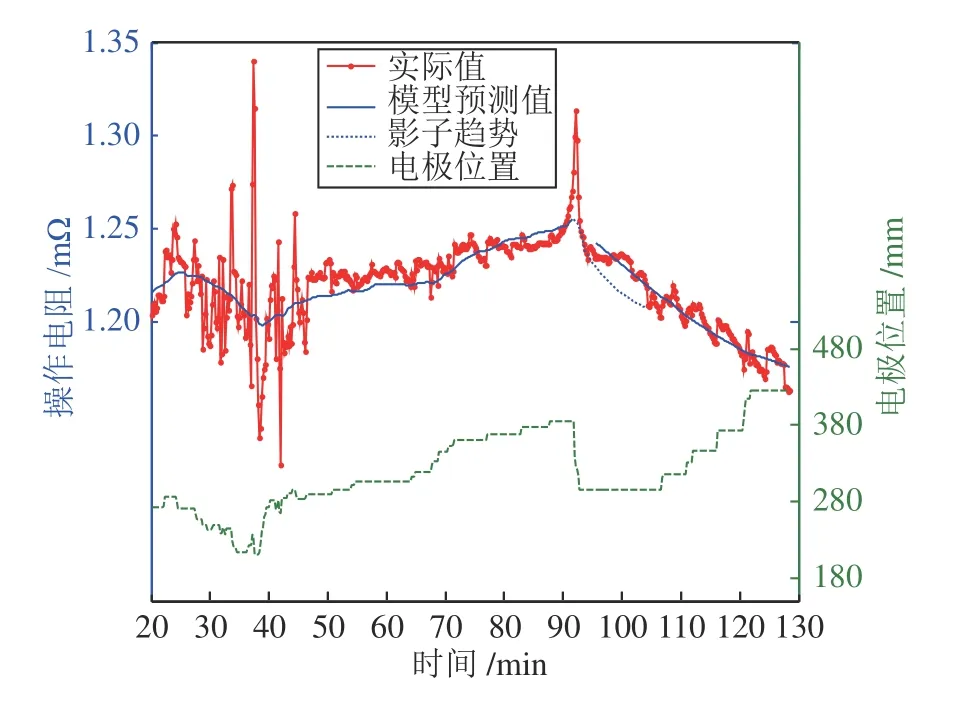

圖6 為A 相反應區在4 月13 日第一爐冶煉中的操作電阻及電極位置數據.由于第43 分鐘的電極上抬操作幅度較大,不僅造成操作電阻的顯著增大,也導致鐵水液面及反應區氣壓的波動,從而引發數據的震蕩.而本文所建立的熔池操作電阻模型主要關注穩態爐況下電爐動態特性,很好地規避了電極位置操作所引起的數據震蕩,可提供穩定的熔池操作電阻預測.

圖6 電阻率?熱耦合操作電阻模型建模結果Fig.6 Modeling results of operation resistance model based on resistivity-thermal coupling

圖7 給出了該爐冶煉中電弧電阻、等效料層電阻、熔池操作電阻、等效料層溫度等的變化情況.不難看出,電弧電阻對電極位置變化的響應迅速,而料層電阻則存在明顯滯后.料層電阻改變的主因是熔融礦料溫度的變化,因而是一大滯后系統.模型所給出的電弧電阻與料層電阻在電極操作后的不同發展趨勢,符合實際冶煉原理.

圖7 電阻率?熱耦合操作電阻模型建模結果(細節)Fig.7 Modeling results of operation resistance model based on resistivity-thermal coupling (in detail)

對冶煉過程控制而言,電阻率?熱耦合操作電阻模型不僅可提供實時的反應區“輸入?輸出”特性信息,更能為控制系統提供爐況發展趨勢預測.這對于冶煉過程產品質量以及冶煉經濟指標的優化尤為重要,這種準確的長期趨勢預測也是現有其他礦熱爐模型所難以提供的.

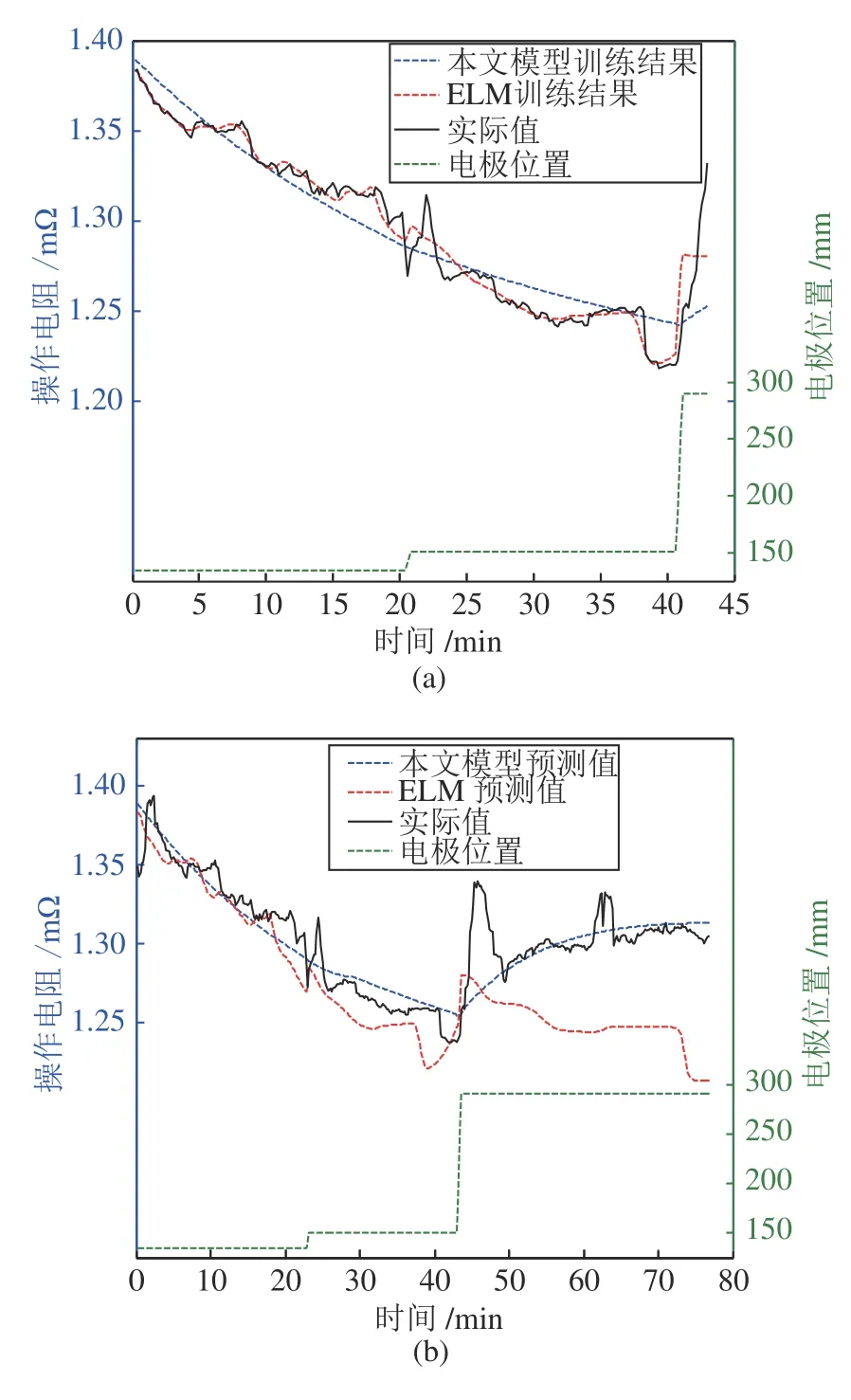

圖8 給出了本文所提出的電阻率?熱耦合操作電阻模型與極限學習機(Extreme learning machine,ELM)在應用于礦熱爐埋弧冶煉過程上的情況對比.極限學習機是一種目前較為熱門的機器學習算法,被廣泛用于監督/非監督學習問題.極限學習機的引入,可幫助評估數據建模方法在礦熱爐爐況趨勢預測方面的效果.

圖8 電阻率?熱耦合操作電阻模型與極限學習機效果對比Fig.8 Comparison between proposed model and extreme learning machine

該組對比中選用4 月14 日第一爐A 相反應區的操作電阻與電極升降量作為訓練樣本,結果如圖8 (a)所示.為幫助極限學習機學習熱量積累所致的料層電阻率下降特性,還加入了一個逐級均勻遞增的數列以表征時間的發展.從圖8 (a)可見,由于使用了大量神經元對電爐的動態特性進行跟蹤,極限學習機實現了相較電阻率?熱耦合操作電阻模型更好的訓練效果,甚至連電極保持靜止時的數據波動,也被精細刻畫.圖8 (b)展示了兩個模型的預測效果,選用的是4 月13 日第一爐A 相反應區的數據.兩模型在初段都提供了較好預測結果,然而在第一次電極操作后,兩模型出現了分化,極限學習機的預測結果開始向下偏離實際數據,而電阻率?熱耦合操作電阻模型仍能與實際趨勢保值一致.當第43 分鐘電極大幅上抬后,這種差異進一步增大.電阻率?熱耦合操作電阻模型仍能緊跟操作電阻的確切走勢.而極限學習機則產生了更大的偏差,完全脫離實際數據.

在埋弧冶煉過程中,操作電阻受諸多因素影響.而諸如料噴火、局部塌料、局部排碳不暢等很多情況的產生具有隨機性,不服從于任何分布,無法從統計角度進行消除.當數據的建模方法遇到此類干擾時,難以將其和電爐反應區的主要動態特性進行區分,因而效果不佳.還需指出的是,圖8 所展示的仿真結果已是理想情況.若減少神經元的數量,連訓練結果都無法保證;而若增加神經元數量,則異常偏差則會愈加顯著和頻繁.可見,直接使用數據建模方法,難以獲得穩定可靠的反應區動態特性預測結果.

3 埋弧冶煉過程爐況趨勢變化的在線辨識

圖9 給出了B 相反應區4 月13 日第一爐冶煉過程的模型擬合結果.將該過程操作電阻數據部分單獨放大后,得到如圖10 所示曲線.可見,在第43分鐘時的電極上抬操作后,模型預測值和實際采樣值出現了分離,藍色模型預測曲線明顯高于紅色實際采樣點,而在隨后的電極下插操作過程中,模型預測和實際采樣值出現了趨勢上的背離,藍色模型預測值隨電極下插顯著下降,而紅色實際值的下降趨勢微弱.說明在第43 分鐘的電極上抬操作后,模型已不再能精確描述反應區內的動態特性,原因是遇到了冶煉生產中的常見現象:電極升降操作而致的局部塌料.

圖9 電阻率?熱耦合操作電阻模型在爐況變化情況下的離線預測結果1Fig.9 Off-line prediction results of proposed model under changing smelting condition:Case 1

圖10 電阻率?熱耦合操作電阻模型在爐況變化情況下的離線預測結果1 (細節)Fig.10 Off-line prediction results of proposed model under changing smelting condition:Case 1 (in detail)

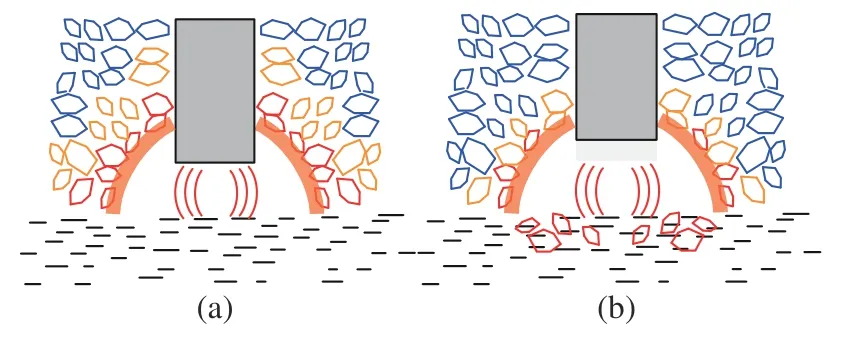

3.1 埋弧冶煉過程爐況的隨機變化

如圖11 所示,在健康爐況下,反應區結構較為穩固,如圖11 (a)所示狀態.但若料層結構松散或電極側壁與周邊礦料產生粘附,則電極的升降可能導致局部塌料.若塌料達到了如圖11 (b)所示的規模,礦料塌落所致的鐵水液面升高可能改變電弧弧長及反應區的壓力,高處冷態礦料的下滑也可能導致料層溫升特性的變化,進而改變該反應區的料層電阻率發展趨勢.因此,為保證冶煉過程控制的穩定可靠,需對爐況進行實時跟蹤,以及時發現爐況的遷移或躍變,并及時更新相應的模型參數.

圖11 電極升降操作對熔池的隨機影響Fig.11 Random effect of electrode positioning on melting pool

3.2 爐況敏感參數的遴選

爐況發生變化后的樣本點較少,若同時對所有模型參數進行辨識,將難以獲得可靠的辨識結果,甚至可能引發系統的發散.因此,需對用于跟蹤爐況變化的模型參數進行約減,以確保爐況預測的可靠,為控制系統的準確決斷提供依據.

本文所建立的熔池區操作電阻模型參數與冶煉工藝結合緊密,具有明確的物理意義.8 個待辨識參數中:

k1,k2,β為與電弧特性有關的參數.其中,k1和β與電弧的耗散功率有關;k2為一個混合參數,與電弧的放熱機理相關.

k4為與礦熱爐爐體設計數據相關的參數,由三相電極的空間位置以及礦熱爐爐膛尺寸決定,不隨爐況的變化而改變;

k5為決定料層電阻特性的參數,反應料層電阻率隨礦料溫度變化的敏感程度;mc表征熔融礦料對熱能的吸收能力;a0,a1,a2為與料層熔融礦料能量耗散相關的參數組.由于爐況變化不會太過劇烈,可用線性關系來描述新爐況下料層熔融礦料能量耗散與相關變量的關系.即:僅對a0進行重新辨識.后續的工業數據驗證亦證明這種精簡對結果影響不大.

因此,可將用于跟蹤爐況變化的模型參數約簡為k1,k2,β,k5,a0,mc.將這6 個參數稱為礦熱爐埋弧冶煉過程的爐況敏感參數.

3.3 基于影子趨勢對比的敏感參數動態選取方法

在某一冶煉爐次中,爐況的改變通常是因為電弧電阻或者料層電阻其中的一種發生了變化,兩者同時變化的情況較少.因此,可將待辨識參數分為電弧電阻參數k1,k2,β,以及料層電阻參數k5,a0,mc兩大類,并根據冶煉原理,對電爐變化前后的數據進行分析,以此指導待辨識參數的動態降維.

由于礦熱爐“一爐一況”特性的存在,歷史數據難以用于指導當前的爐況預測,可利用的僅有本次爐況變化前后的“個性化”數據.考慮到本文所建立的電阻率?熱耦合操作電阻模型在平穩爐況下可準確預測反應區動態特性變化趨勢,可引入爐況的“影子趨勢”來擴充信息.即:將當前控制輸出導入前序爐況下所獲得的模型,生成爐況不變假設下的虛擬爐況變化趨勢.通過將爐況的實際變化與該“影子趨勢”進行比較,推理得到爐況變化的內在成因.

根據冶煉原理,當電極保持靜止時反應區內的壓力及鐵水高度較為穩定.如此時反應區的動態特性發生變化,多為熔融態料層變化所致,可對料層電阻參數k5,a0,mc進行重新辨識.

而若電極升降操作導致反應區特性發生了變化,則反應區內氣壓、鐵水液面高度以及熔融料層結構都可能發生變化,需分情況討論.如第2.5 節所述,電弧電阻對控制輸出的響應速度更快,而主要受溫度影響的料層電阻是一大滯后環節,變化較為緩慢,有著不同的動態特性.但由于礦料的持續融化,料層電阻在電極靜止時即處于持續變化之中,如期間還有電極升降操作,則變化趨勢將更為復雜.故料層電阻的變化并無固定趨勢,而與實際工況高度相關,這給判斷料層電阻是否變化來了挑戰.而影子趨勢蘊含著前序爐況下的操作電阻動態特性,可為判斷工作提供參照基準.即,如真實操作電阻的變化率與影子趨勢中操作電阻的變化率基本一致,則可認為料層電阻未發生明顯變化,對電弧電阻參數k1,k2,β進行重新辨識;反之,則對料層電阻參數k5,a0,mc進行重新辨識.由此可見,本文所引入的影子趨勢因反應區結構改變無法直接參與解耦,但其提供的趨勢信息,可明晰爐況變化的成因,從冶煉機理的層面實現待辨識參數的降維,從而在樣本點較少的不利條件下確保模型辨識的準確性.

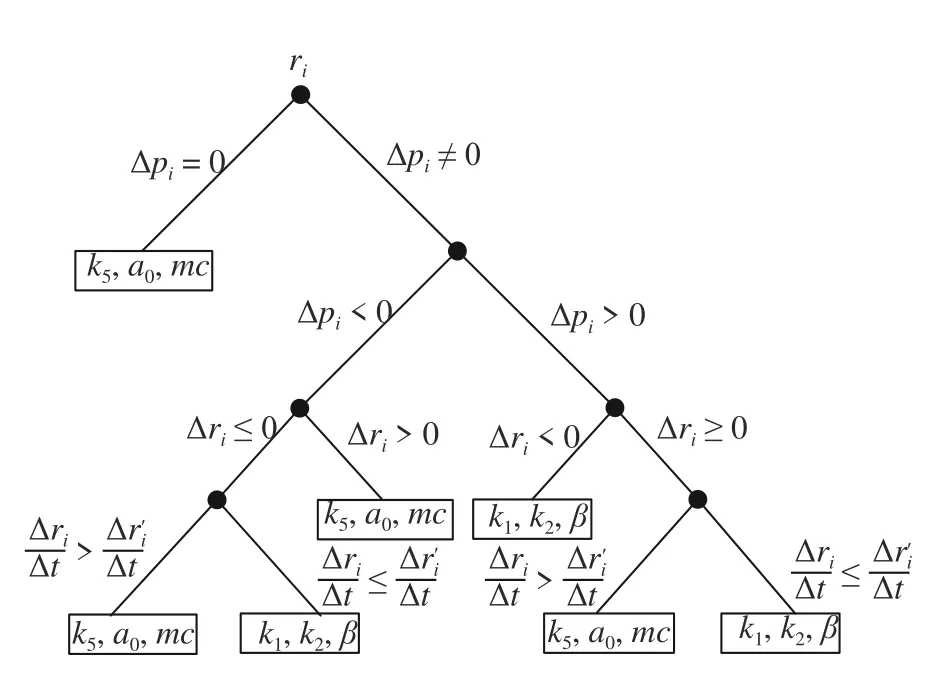

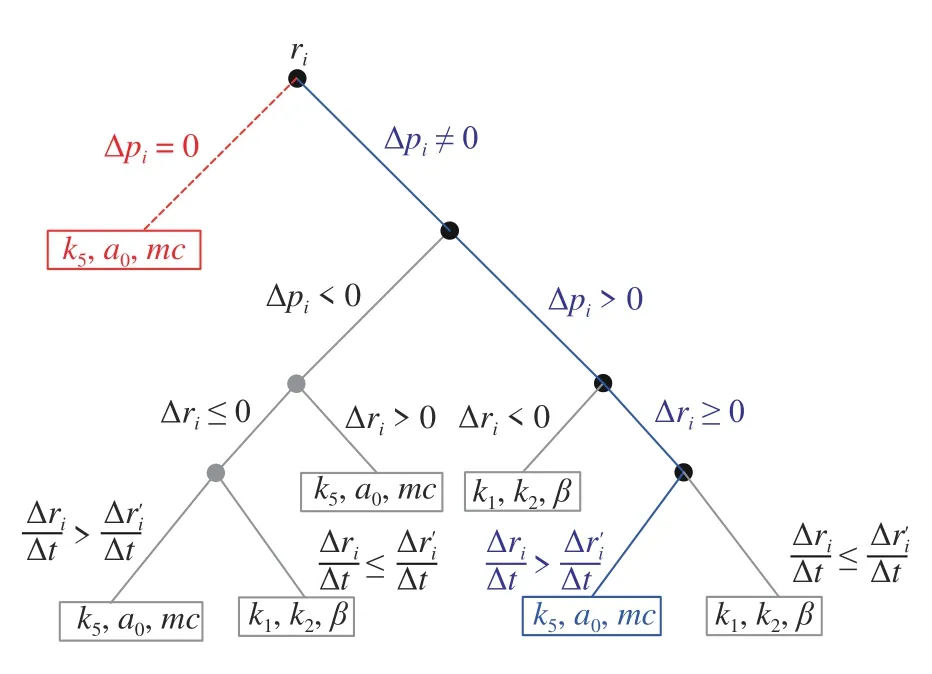

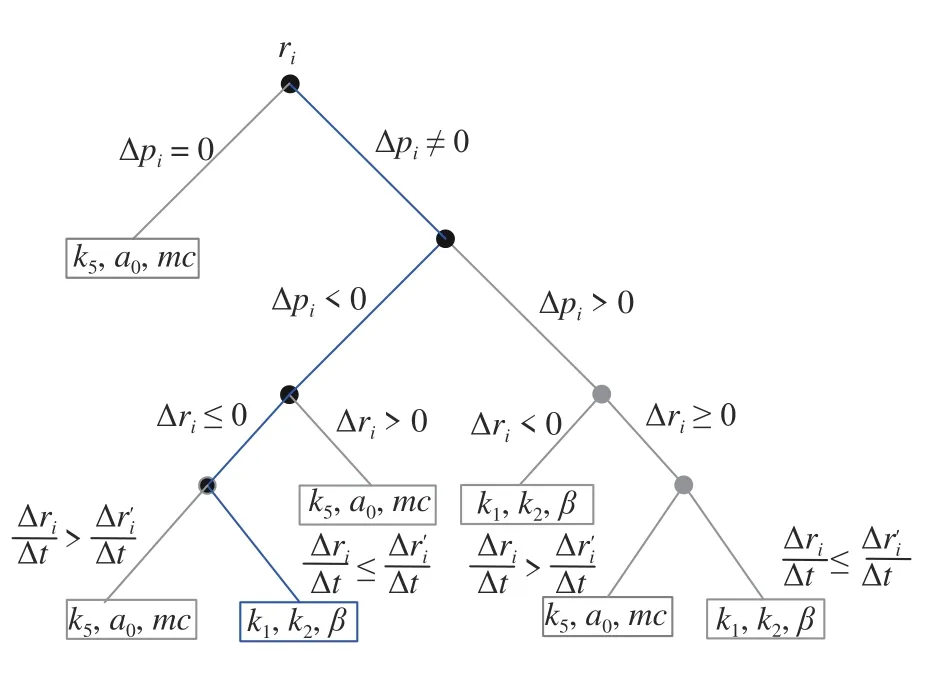

待辨識參數選取的規則二叉樹如圖12 所示,圖中,ri為實際操作電阻;pi為電極升降量;為影子趨勢的操作電阻.在冶煉過程中,電極上抬與電極下插所可能引起的反應區內變化不盡相同,需要區別處理.因此,可根據變化前有無電極升降操作(Δpi=0 表示靜止)、電極的升降方向(Δpi>0 表示上升)、操作電阻的變化趨勢(Δri>0 表示增大)以及操作電阻變化率與影子趨勢操作電阻變化率的大小關系(Δri/Δt與Δr'i/Δt的大小關系)對待辨識模型參數進行選取.

圖12 待辨識參數選取的規則二叉樹Fig.12 Rules for selecting parameters that to be identified

依據這一規則,在對變化后爐況進行重新辨識時,只需更新3 個參數,前序爐況下的模型參數多數保持不變,樣本點較少情況下的模型辨識可靠度有了顯著提升.

4 工業應用驗證及結果分析

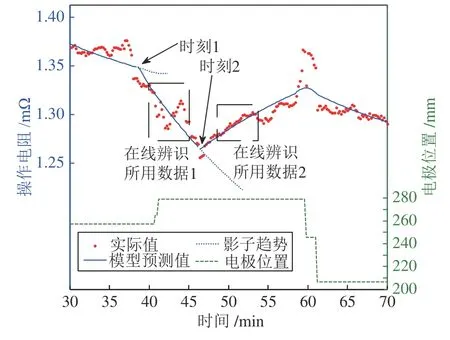

對B 相反應區4 月13 日第一爐冶煉過程,使用前文所述的在線辨識方法,可得到如圖13 所示的辨識效果.將該過程中操作電阻的實測數據及模型擬合效果單獨放大,得到如圖14 所示的對比曲線.

圖13 基于影子趨勢對比的爐況在線辨識及預測結果1Fig.13 Results of on-line smelting condition identification and prediction based on shadow-trend-comparison:Case 1

在時刻1 電極保持靜止時,操作電阻的下降速率突然加快.為了避免電流過大導致電極硬斷,操作員隨后上抬了電極,操作電阻隨之迅速增大.緊接著,操作電阻的整體趨勢在時刻2 發生了明顯變化,由之前的迅速減小轉變為緩慢增大,直至第58分鐘的一次顯著的電極下插操作后,才回到緩慢下降的趨勢.

圖14 的黑色虛線框標注了兩次爐況變化后模型參數重新辨識所用的采樣數據,均為五分鐘(25個采樣點).第60 分鐘的連續兩次電極上抬操作后,新辨識得到的模型仍能準確預測電爐的動態變化.表明基于影子趨勢對比的爐況在線辨識方法是準確、可靠的.

圖14 基于影子趨勢對比的爐況在線辨識及預測結果1 (細節)Fig.14 Results of on-line smelting condition identification and prediction based on shadow-trend-comparison:Case 1 (in detail)

圖15 中紅色和藍色分別給出了這一過程中兩次重新辨識所適用的模型參數選取規則.時刻1 之前電極保持靜止,料層結構、電弧弧長以及反應區內壓力保持穩定,但熔融料層含碳量的變化或鄰近反應區的化料情況變化都有可能引起該相反應區料層電阻率的變化.當實際的操作電阻與模型預測值產生持續的偏差后,依據紅色虛線所示規則對料層電阻參數k5,a0,mc進行重新辨識.隨后的電極上抬操作引發了局部塌料,使得部分熔融礦料跌落到底部的鐵水之中,而下移填補的低溫礦料電阻率偏大,且需吸收大量熱能,使得操作電阻的發展趨勢在時刻2 發生了轉變.根據藍色實線所示規則,對k5,a0,mc進行重新辨識得到第三階段的反應區模型.

圖15 案例1 所適用的參數選取規則Fig.15 Rules for parameters selection that used in Case 1

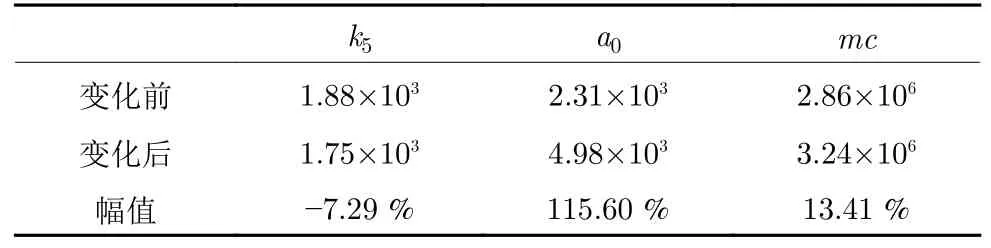

表1 給出了變化前后(時刻1 與時刻2 相隔較近,難以反應長期趨勢,故不做比較).模型參數的變化情況.從結果中可以看到,三個參數中僅a0呈現了明顯變化,而另兩項模型參數的變化均在15 %內.a0表征熔融料層吸收熱量的強弱,a0的增大表明料層吸收的熱量的提升,這反映有大量相對低溫礦料進入熔融態料層,與爐內實際情況相吻合.可見,所提出的模型參數在線辨識方法是有效的,且能準確表征冶煉過程中反應區內的變化情況.

表1 B 相反應區4 月13 日第一爐爐況變化前后模型參數情況Table 1 Parameters of phase B in the first smelting cycle on 13 April

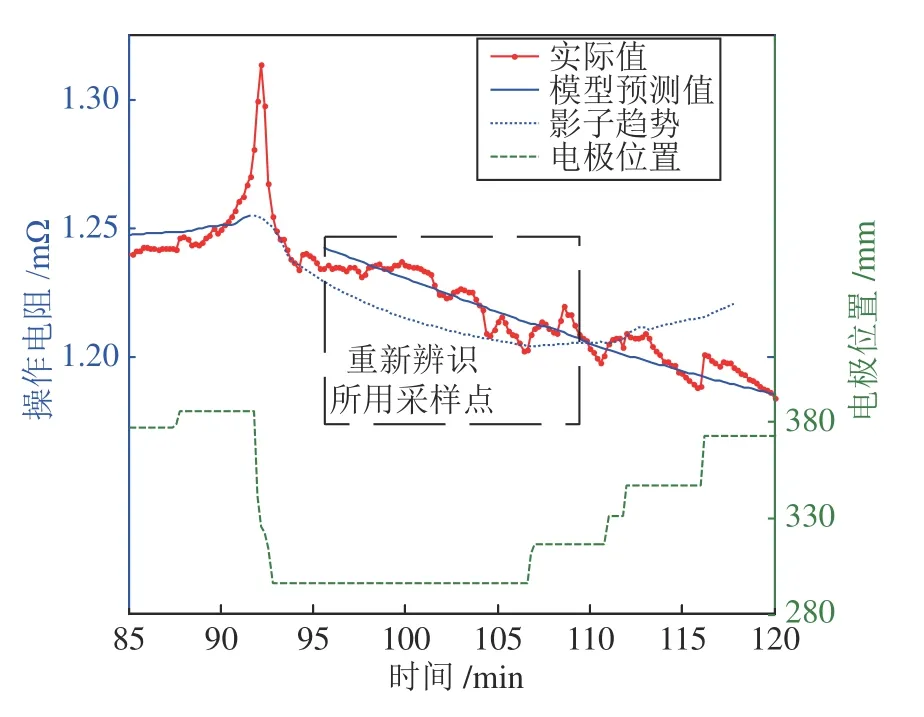

在圖16 所示的第二個案例中,電極升降更為頻繁,以求將操作電阻控制在一目標區域內.第90分鐘的顯著電極下插操作,使得爐況產生了明顯變化:之前緩慢上升的操作電阻迅速下降,且不再受之后數次電極上抬操作的影響(僅出現瞬時升高,總體下降趨勢未變).操作電阻模型也印證了這一情況.從圖16 中可以看出,盡管冶煉前期(第25 至45 分鐘)爐況波動較大,電極升降頻繁,本文所提出的電阻率?熱耦合操作電阻模型仍能對每次電極操作后的變化做出準確預測.但在第90 分鐘的大幅電極下插后,模型所給出的爐況趨勢預測開始與實際情況背離,甚至出現了方向性的差異,表明爐況發生了顯著變化.根據第3.3 節的敘述,需依據如圖17 所示的規則對電弧電阻相關的k1,k2,β進行重新辨識.

圖16 電阻率?熱耦合操作電阻模型在爐況變化情況下的離線預測結果2Fig.16 Off-line prediction results of proposed model under changing smelting condition:Case 2

圖17 案例2 所適用的參數選取規則Fig.17 Rules for parameters selection that used in Case 2

由于涉及電弧電阻參數的辨識,需獲取電極位置變化后的動態數據,此次重新辨識所選用的采樣點在10 分鐘左右,具體如圖18 所示.

圖18 基于影子趨勢對比的爐況在線辨識及預測結果2 (細節)Fig.18 Results of on-line smelting condition identification and prediction based on shadow-trend-comparison:Case 2 (in detail)

圖19 給出了整個爐次冶煉的在線辨識結果.該案例同樣表明:礦熱爐冶煉行業目前所遵循的固定目標值的控制方式并非最優選擇.由于缺乏爐況發展趨勢的可靠預測,這種控制方式在爐況波動時效果較差,甚至可能導致爐況的進一步惡化.如第35 至40 分鐘期間電極頻繁往復升降,這對穩固反應區結構而言極為不利,同時也導致冶煉參數的波動.第90 分鐘后爐況的巨大變化或正與此有關.接下來,項目組將對礦熱爐冶煉過程中,電極操作頻率及幅度的優化展開研究,而本文所做工作,顯然將對其起到積極作用.

圖19 基于影子趨勢對比的爐況在線辨識及預測結果2Fig.19 Results of on-line smelting condition identification and prediction based on shadow-trend-comparison:Case 2

總體來說,本文方法對冶煉中段爐況的變化具有良好的適應能力,實現了爐況發展趨勢的準確在線辨識及預測.但在冶煉末期的出鐵操作期間,由于電弧電阻及料層電阻特性的同時變化,尙難以給出可靠的結果,其原因是出鐵過程大量鐵水的排出一方面導致爐內液面下降,影響電弧電阻特性,另一方面也顯著改變了爐底的溫度分布,影響料層電阻特性,這一過程的變化較為劇烈,難以預測.工業現場操作中,出鐵過程均由人工手動控制以確保安全生產,因此,這一階段的爐況預測不影響自動控制的實現.

5 結論

本文在深入分析礦熱爐埋弧冶煉機理的基礎上,建立了可準確描述電弧電阻與料層電阻交互耦合關系的反應區操作電阻模型,實現了爐況穩定狀態下反應區動態特性的辨識.當爐況發生遷移或躍變時,利用前序爐況下辨識所得反應區模型,生成當前控制輸出下的爐況影子趨勢,并與實際工況進行比較,用于對反應區內的實際變化進行診斷,形成了冶煉工藝導向型的待辨識敏感參數選取方法,提高了爐況在線辨識的可靠性,解決了爐況變化前后采樣點少,常規辨識方法難以適用的問題,從而實現了冶煉爐況的在線辨識,并給出可靠的爐況發展趨勢預測,對實現礦熱爐精細化生產意義重大.