C/C-ZrC復合材料的制備及結構性能研究

朱家締 許正輝 宋永忠

(航天材料及工藝研究所,先進功能復合材料技術重點實驗室,北京 100076)

文 摘 采用針刺及細編穿刺結構分別引入熱解碳和瀝青碳的多孔C/C 坯體,通過反應熔滲工藝(RMI)與熔融金屬Zr 反應制備了C/C-ZrC 復合材料。研究了預制體結構和基體碳類型對C/C-ZrC 復合材料微觀結構及力學性能的影響。結果表明:材料熔滲后只由C,ZrC兩相組成,孔隙率5%~10%,ZrC質量分數53%~63%。針刺結構的C/C 坯體熔滲效果更好,制得的C/C-ZrC 復合材料密度最高達到3.21 g/cm3;ZrC 質量分數達到62.8%。熱解碳基體在熔滲過程中對纖維保護作用更好,C/C-ZrC 復合材料的彎曲強度達到148 MPa,壓縮強度達到408 MPa。

0 引言

新一代高超聲速飛行器對熱結構材料的耐高溫、抗燒蝕性能提出了新的要求。C/C 復合材料具有密度低、高溫力學性能好等一系列優良特點,是一種被廣泛應用于航空航天領域的耐燒燭熱防護材料[1-3]。但C/C 復合材料在400 ℃以上的氧化氣氛中極易被氧化,并且隨著溫度的升高氧化反應愈發劇烈[4],造成質量損耗,力學性能顯著下降,失去使用價值,嚴重限制了C/C復合材料的高溫應用[5-6]。

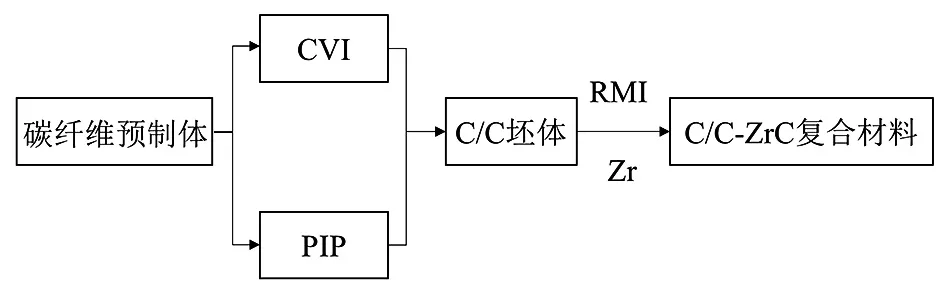

C/C 復合材料的碳基體可以通過瀝青碳化和石墨化獲得瀝青碳,也可以通過烴類氣體氣相沉積獲得熱解碳。向傳統C/C復合材料中引入抗燒蝕組元,改變基體的組成,是提高C/C 復合材料抗氧化、抗燒蝕性能的重要手段之一。常用的基體改性方法有:化學氣相滲透法(CVI)、聚合物浸漬裂解法(PIP)、反應熔體浸滲法(RMI)等。反應熔滲法的原理是將金屬或合金加熱到熔融狀態,依靠毛細管力使其滲入多孔預制體中,與預制體中原基體組元發生反應生成新基體[7-8],具有成本低、制備周期短、材料最終致密度高等優點。ZrC 具有高熔點、高強度、低熱膨脹系數以及良好的抗氧化性能,已有研究結果表明[9],添加ZrC可以顯著提高C/C材料的抗燒蝕性能。

本文采用細編穿刺、針刺結構的多孔碳纖維預制體,分別向預制體中引入熱解碳、瀝青碳基體。之后使用反應熔滲法快速、高效地制備一批C/C-ZrC復合材料試樣。通過材料密度、孔隙率測試、壓汞測試、力學性能測試和微觀結構分析,研究細編穿刺、針刺碳纖維預制體和熱解碳基體、瀝青碳基體對RMI 法制備C/C-ZrC 復合材料組織結構和力學性能的影響。

1 實驗

1.1 碳纖維預制體的結構參數

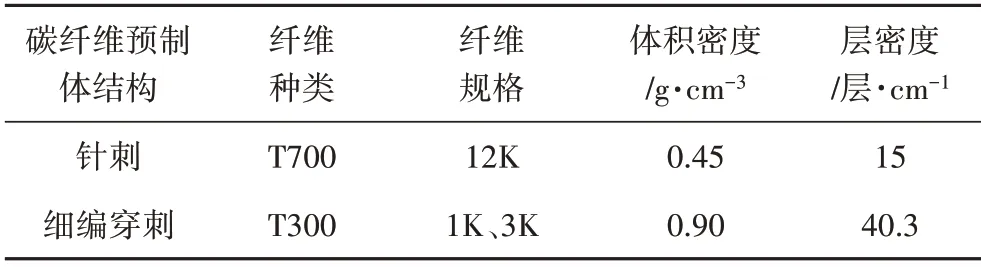

采用的碳纖維預制體參數如表1所示。碳纖維細編穿刺預制體xy方向為國產T300 級1K 碳纖維布,z方向為國產T300級3K穿刺碳纖維束,纖維束與平面正交。碳纖維針刺預制體采用一層T700 12K PAN 碳纖維無緯碳布與一層T700 12K PAN 碳纖維網胎復合,交替疊加連續針刺形成整體結構織物,無緯碳布0°/90°鋪層,碳布與網胎占有率之比約為4∶1。

表1 碳纖維預制體參數Tab.1 Parameters of carbon fiber preform

1.2 性能測試及表征

采用阿基米德排水法測定材料的密度和孔隙率;采用AutoPore IV 9500 型壓汞儀分析多孔C/C 坯體的孔徑分布。

采用D8 advance X 射線衍射儀(XRD)分析材料的物相組成。

采用CMT 5105 型電子萬能試驗機測試材料的彎曲和壓縮性能,采用掃描電鏡(SEM)分析材料的斷口形貌和微觀結構。

2 結果與討論

2.1 C/C-ZrC復合材料的制備

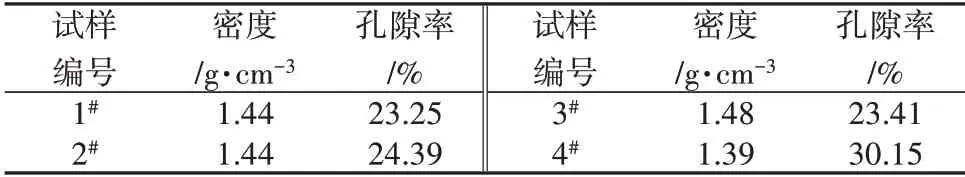

采用CVI 工藝向碳纖維預制體中引入熱解碳基體,采用經過多輪瀝青浸漬/碳化+高溫處理工序循環增密(PIP),向碳纖維預制體中引入瀝青碳基體,制得四組密度為1.39~1.48 g/cm3的C/C 坯體(表2)。將向細編穿刺預制體中引入熱解碳和瀝青碳的試樣標為1#、2#;將向針刺預制體中引入熱解碳和瀝青碳的試樣標為3#、4#。

表2 C/C坯體的密度、孔隙率Tab.2 Density and porosity of C/C preform

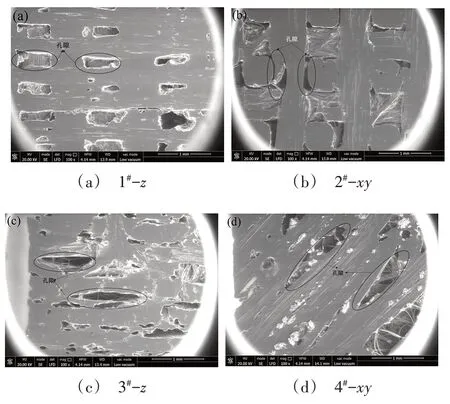

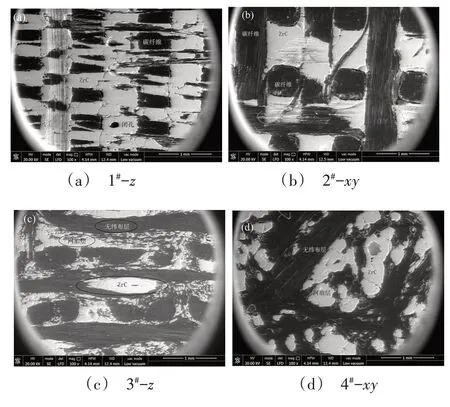

C/C 坯體孔隙結構的差別會導致材料最終性能的差異。C/C 坯體主要由碳纖維、熱解碳/瀝青碳以及孔隙三種組元構成。C/C 坯體中的孔隙按照孔徑劃分主要包括毫米級孔隙和微米級孔隙。由圖1(a)、(b)可見,細編穿刺結構的C/C 坯體中毫米級孔隙主要存在于纖維束交叉區域,形狀較為規則,分布較為均勻,孔徑在500 μm 左右,孔隙數量較少;由圖1(c)、(d)可見,針刺結構的C/C 坯體中毫米級孔隙主要分布在無緯布層與網胎層之間,形狀多呈紡錘體,分布較為分散,孔徑500~1 000 μm,孔隙數量較多。針刺結構的C/C坯體毫米級孔隙體積分數相對較高,有利于金屬熔體的滲入,熔滲后容易具有高密度和高陶瓷含量。

圖1 C/C坯體熔滲前的顯微形貌Fig.1 Microstructure of two kinds of C/C composites before RMI

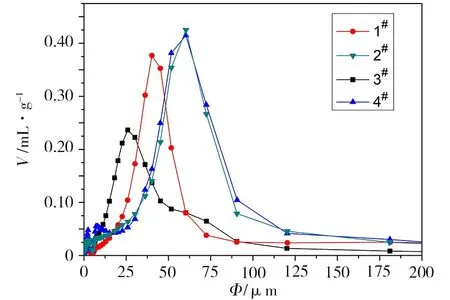

采用壓汞法對四組C/C 坯體的微米級孔隙含量和孔徑分布進行了檢測。四種C/C 坯體的孔徑分布見圖2。從圖中可以看出,預制體結構相同時,引入熱解碳和瀝青碳的坯體孔隙分布明顯不同,對比1#和2#坯體可以發現:引入熱解碳基體的1#坯體的最可幾孔徑為40 μm,大部分的孔徑集中在30~60 μm;引入瀝青碳基體的2#坯體的最可幾孔徑為70 μm,大部分的孔徑集中在50~80 μm。引入瀝青碳基體C/C 坯體的微米級孔隙體積分數要明顯高于引入熱解碳基體的C/C 坯體,說明瀝青碳基體的結構更加疏松,有利于熔融金屬Zr的滲入。

圖2 C/C復合材料坯體的孔徑分布Fig.2 Distribution of diameters of pores in C/C composites

采用反應熔滲工藝(RMI)將高純度鋯粉(純度≥99.99%)置于石墨罐中壓實,并將C/C 坯體置于鋯粉之上,然后將石墨罐放置在高溫爐中進行熔融滲透制備C/C-ZrC復合材料。工藝路線見圖3。

圖3 C/C-ZrC復合材料的制備工藝流程圖Fig.3 Process flow chart for the prepared of C/C-ZrC composites

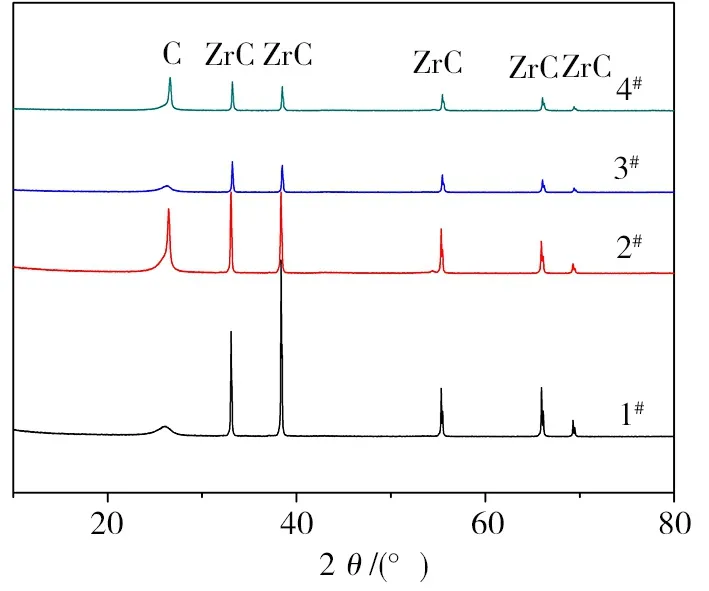

制備的四組材料XRD 圖譜見圖4。四組材料僅存在ZrC 峰和C 峰,說明選取的C/C 坯體可以為熔滲提供充足的碳源,與Zr充分反應。此外,引入熱解碳基體的1#和3#試樣C 的峰強明顯低于引入瀝青碳基體的2#和4#試樣,這是因為C 的峰強與石墨化度呈正相關,引入瀝青碳基體的坯體在制備過程中多次經過高溫處理,導致材料的石墨化度更高。石墨化度高意味著在熔滲過程中潤濕性更好,對RMI 工藝更有利[10]。

圖4 C/C-ZrC復合材料的相成分Fig.4 The phase composition of C/C-ZrC composites

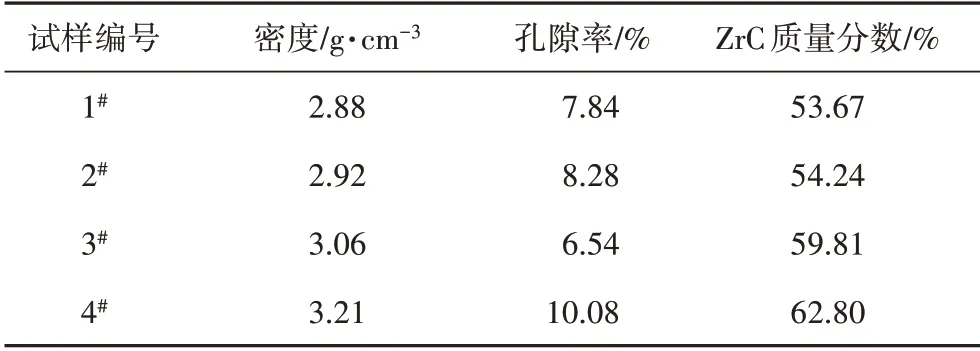

四組C/C-ZrC 復合材料的基本參數見表3。對于熔滲前密度、孔隙率接近的試樣,采用針刺預制體結構的3#和4#試樣熔滲后密度更高,引入熱解碳基體的1#和3#試樣孔隙率更低。4#試樣熔滲前密度最低,孔隙率最高,有利于Zr的滲入,材料熔滲后的密度最大,達到3.21 g/cm3。四組試樣的ZrC 質量分數均在50%以上,采用針刺預制體結構的C/C-ZrC 復合材料中ZrC含量更高,質量分數在60%左右。對于相同的預制體結構,引入瀝青碳基體的C/C-ZrC復合材料中ZrC 含量僅高1%~3%。說明對于密度接近的C/C 坯體,熔滲后的ZrC含量主要取決于預制體種類。

表3 C/C-ZrC的密度、孔隙率、ZrC質量分數Tab.3 C/C-ZrC density,porosity and ZrC mass fraction

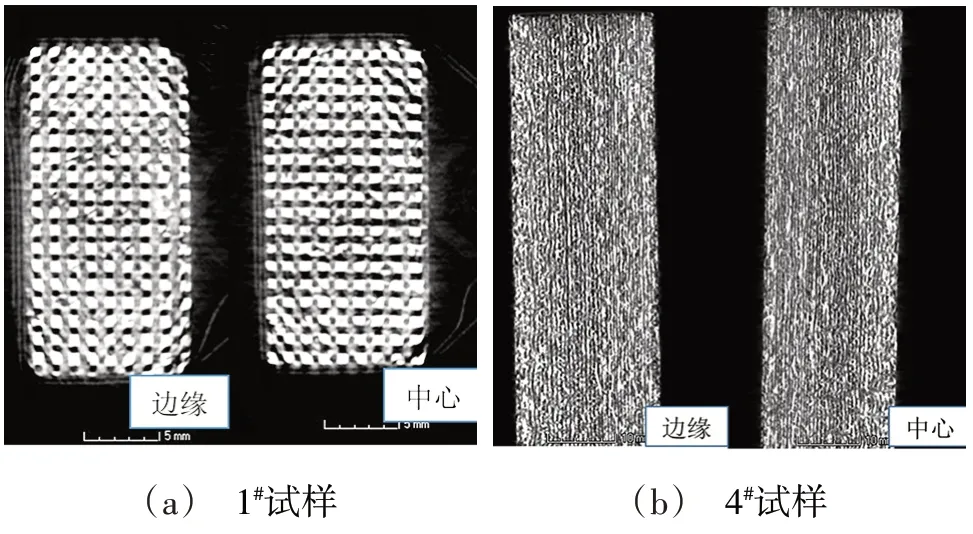

1#試樣的μCT 照片見圖5(a),邊緣與中心橫截面之間的距離為25 mm,4#試樣的μCT 照片見圖5(b),試樣尺寸為98 mm×95 mm×25 mm,邊緣和中心縱截面之間的距離為40 mm。從圖中可以看到材料邊緣和中心的白色高密度ZrC 分布及整體致密程度基本一致。結合ZrC含量分析,試樣尺寸較大的針刺結構試樣邊緣ZrC 質量分數為64.11%,中心ZrC 質量分數為62.35%,說明選取的C/C 坯體可以全面滲透,且熔滲產生的ZrC含量在邊緣和中心區域之間未形成明顯梯度,滲透效果良好。

圖5 C/C-ZrC復合材料的μCT照片Fig.5 μCT pictures of C/C-ZrC composites

2.2 C/C-ZrC復合材料的結構特征

C/C-ZrC 復合材料中ZrC 的分布情況見圖6。結合圖6與前文對C/C 坯體的孔隙分析,熔滲產生的ZrC 主要分布于毫米級孔隙中,而毫米級孔隙的孔徑尺寸與分布規律主要與采用的碳纖維預制體結構有關。結合圖6(a)、(b)可見,在細編穿刺結構的C/CZrC 內部,ZrC 以類似矩形體填充在纖維束間的孔隙中,陶瓷相整體平整致密,分布均勻,尺寸接近。小部分陶瓷相在反應過程中,由于孔隙入口逐漸變小,金屬無法以較快速度擴散,因此形成孔隙。從圖6(c)、(d)中可見,在針刺結構的C/C-ZrC 內部,大量ZrC 以顆粒狀分布在網胎層以及網胎層與無緯布層之間的毫米級孔隙中,縱向分層現象明顯,橫向與細編穿刺結構相比分散性更強。ZrC 較易形成相對集中的紡錘體,尺寸差異較大。

圖6 C/C-ZrC中ZrC的顯微分布Fig.6 Microscopic distribution of ZrC in C/C-ZrC

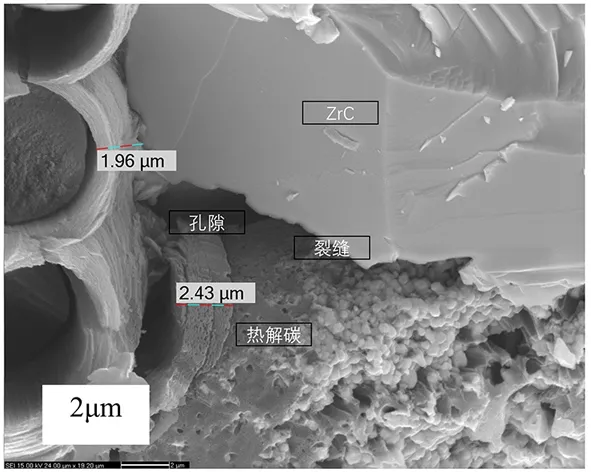

復合材料的性能由纖維、基體本身的性能及纖維~基體界面結合強度決定,3#試樣的界面微觀結構見圖7。碳纖維由2~3 mm 厚的熱解碳緊密包裹,ZrC與熱解碳基體之間存在孔隙與裂縫,在靠近碳基體的區域存在大量不足1 μm的ZrC顆粒。

圖7 C/C-ZrC復合材料中各組元界面的微觀結構Fig.7 Microstructure characteristics of interface in C/C-ZrC composites

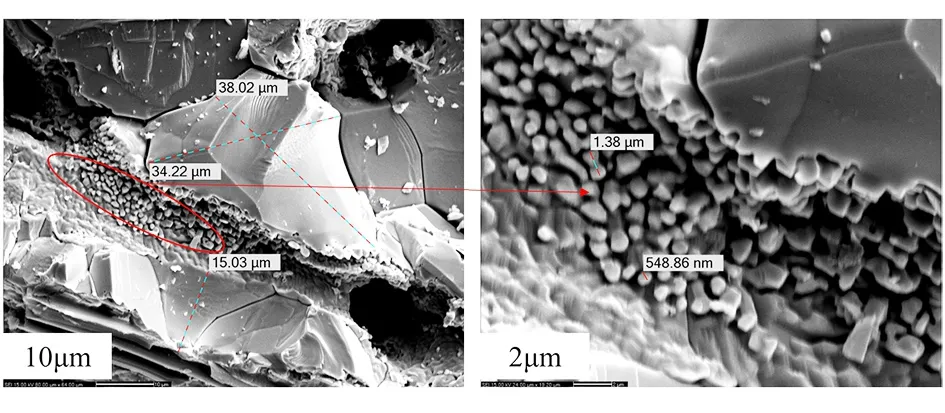

C/C-ZrC 復合材料中ZrC 的兩種典型結構見圖8。

圖8 C/C-ZrC中ZrC的微觀結構Fig.8 Microstructure characteristics of ZrC in C/C-ZrC

在大孔徑孔隙中,ZrC 晶粒尺寸通常為幾十微米;在靠近碳基體的區域,Zr 滲入即和碳基體反應形成大量1 μm 左右的ZrC 晶核。由于晶核間孔隙較小,Zr 較難繼續以較快速度滲入與碳基體反應形成大尺寸的ZrC,因此在碳基體與ZrC 之間留下大量的孔隙和裂縫。

2.3 C/C-ZrC復合材料的力學性能

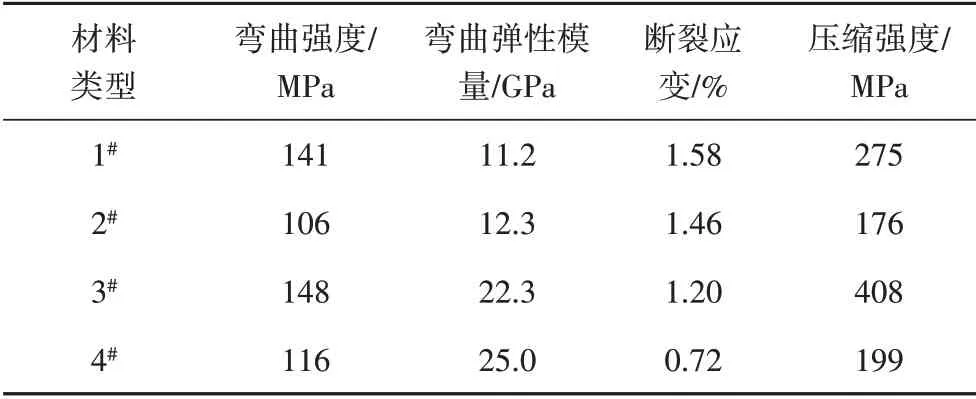

表4為C/C-ZrC復合材料的力學性能。從表4可看出,3#試樣的彎曲強度和壓縮強度最高,1#和3#試樣的力學性能強于2#和4#,說明引入熱解碳基體材料的力學性能更好。對于引入相同種類碳基體的C/C-ZrC復合材料,采用針刺結構預制體的彎曲和壓縮強度更高。

表4 C/C-ZrC復合材料的力學性能Tab.4 Mechanical properties of C/C-ZrC composites

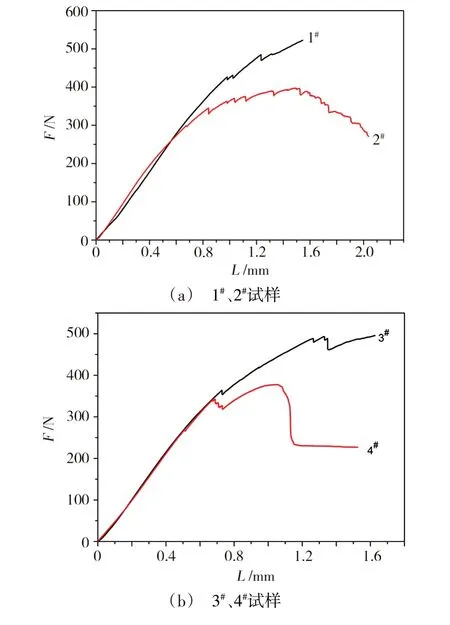

在4組試樣中分別選取有代表性的載荷-位移曲線,根據所采用的預制體結構兩兩對比(圖9),在載荷達到最大值后,材料的斷裂行為由線性向非線性轉變,階梯式平緩下降,表現出明顯的假塑性斷裂特征。

圖9 C/C-ZrC復合材料的載荷-位移曲線Fig.9 Flexural load-displacement curves of C/C-ZrC composites

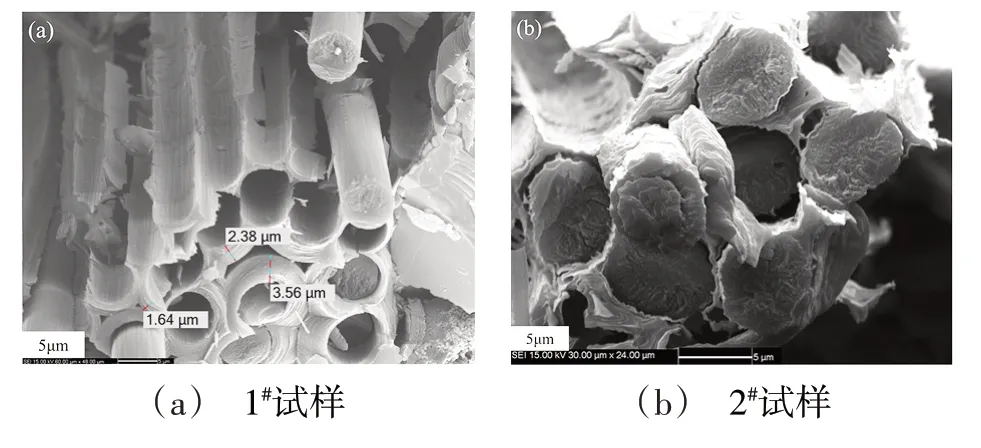

觀察斷口可以發現,材料的彎曲性能測試斷口纖維拔出和脫粘現象明顯,為假塑性斷裂特征,與圖9曲線反映的狀況一致。從拔出纖維的形貌來看,纖維無明顯腐蝕痕跡,未受到嚴重的損傷。引入熱解碳基體的試樣纖維周圍包裹著1~3 μm 的熱解碳層[圖10(a)],比引入瀝青碳基體的試樣纖維周圍包裹的瀝青碳層[圖10(b)]更加完整、均勻。碳纖維與碳基體之間界面面積相對較大,導致界面作用更強。材料在承受載荷過程中,其內部界面會優先破壞,纖維從界面處脫粘,因此引入熱解碳基體的C/C-ZrC力學性能更好。

圖10 C/C-ZrC復合材料的斷口形貌Fig.10 Fracture morphologies of C/C-ZrC composites

3 結論

(1)制備的C/C-ZrC 復合材料整體結構致密均勻,密度2.88~3.21 g/cm3,孔隙率6.54%~10.08%。C/C-ZrC 復合材料中無Zr 殘留,ZrC 分布均勻,質量分數53%~63%。坯體密度在1.4 g/cm3左右時,采用針刺結構預制體的材料中ZrC 質量分數較采用細編穿刺結構預制體的材料高10%左右;引入瀝青碳基體制備的材料中ZrC的質量分數更高。

(2)ZrC 在細編穿刺結構的C/C-ZrC 復合材料中以類似矩形體填充在纖維束間的孔隙中;在針刺結構的材料中,大量ZrC以顆粒狀分布在網胎層以及網胎層與無緯布層之間。碳纖維由碳基體緊密包裹,ZrC 與碳基體之間存在孔隙與裂縫,在靠近碳基體的區域形成大量不足1 μm的ZrC晶核。

(3)引入熱解碳基體制備的C/C-ZrC復合材料力學性能更好,彎曲強度最高達到148 MPa,壓縮強度最高達到408 MPa;采用針刺結構預制體制備的C/CZrC 壓縮強度更高。C/C-ZrC 復合材料的彎曲載荷-位移曲線與斷口均呈現假塑性斷裂特征。