無軌膠輪車濕式制動驅動橋關鍵技術研究

趙海興

(1.中國煤炭科工集團太原研究院有限公司,山西 太原 030006;2.山西天地煤機裝備有限公司,山西 太原 030006)

煤礦無軌膠輪車被國家煤礦安監局確定為安全生產先進適用推廣技術裝備,國安監技裝[2018]39號文要求:井工煤礦無軌膠輪車須使用濕式制動系統。人員運輸和載荷5t以下的膠輪車采用地面汽車底盤,將原驅動橋或轉向橋車輪邊蹄鼓式制動器棄除,重新設計多盤濕式制動器形成行駛系;載荷5t以上(含5t)的膠輪車車架由不同厚度鋼板焊接而成,通過擺架或懸架裝置將非道路用濕式制動驅動橋固定在車架上組成行駛系。以上無軌膠輪車制動系統均采用全液壓制動方式,可獨立實現行車和駐車制動功能;具有運行速度快和安全性高的特點。

為了使載荷5t以上(含5t)的膠輪車在煤礦大傾角、長距離巷道工況下具有較強的爬坡能力,設計為雙橋四輪驅動[1],同時要使變速箱和傳動軸不承受過大轉矩,應將盡可能大的傳動比分配給驅動橋,由此非道路用濕式制動驅動橋由一級弧齒錐齒輪主減速器組合單級或多級行星齒輪輪邊減速器,將輸入動力方向改變90°后輸出。在驅動橋傳動比一定時,須使各級傳動比分配合理,既要使驅動橋的外形尺寸容易設計布置在車輛上,又要保證齒輪嚙合傳動的可靠性和高效率。

1 濕式制動驅動橋技術現狀

國外濕式制動驅動橋生產企業主要有德納Dana、凱斯勒Kessler、康邁爾Comer和艾科泰AxleTech等,5~10t系列化無軌膠輪車主要采用前三個制造商生產的驅動橋。驅動橋輪邊減速器設計為單級行星齒輪減速機構,具有傳動比范圍寬和轉矩傳遞能力強的特點;驅動橋多盤濕式制動器布置在橋殼中央或輪邊,有自然冷卻和強制冷卻兩種。

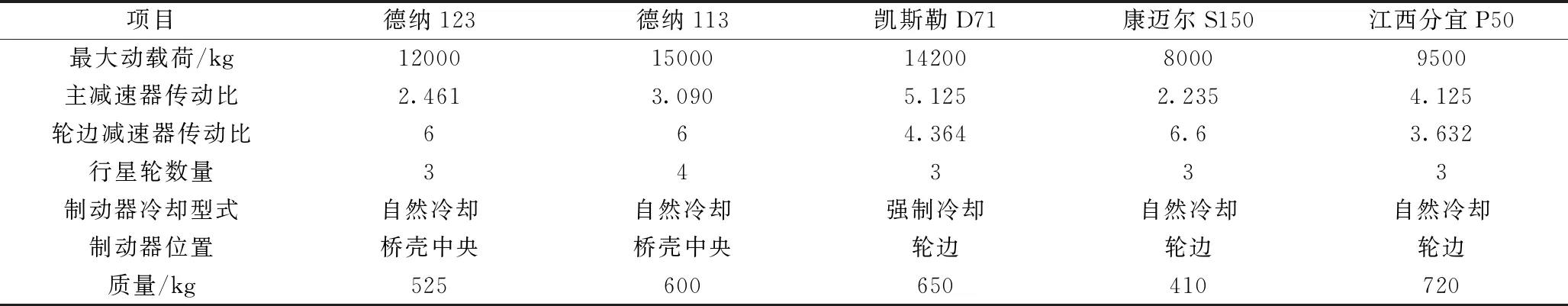

國內濕式制動驅動橋生產企業主要有江西分宜、徐州科源、徐州美馳和鄭州宇通重工等,多盤濕式制動器為自然冷卻,設計布置在輪邊[2]。進口和國產濕式制動驅動橋主要技術性能對比見表1。

從表1可知,Dana濕式制動驅動橋的技術性能更利于無軌膠輪車設計,為縮短驅動橋的采購周期,降低整車成本,國內規模最大的無軌膠輪車研發企業對德納123驅動橋進行了國產化研制,下文就其傳動原理進行了分析研究,詳細闡述了主減速器和輪邊減速器設計的關鍵技術、驅動橋結構組成和外形尺寸。

表1 進口和國產濕式制動驅動橋主要技術性能對比

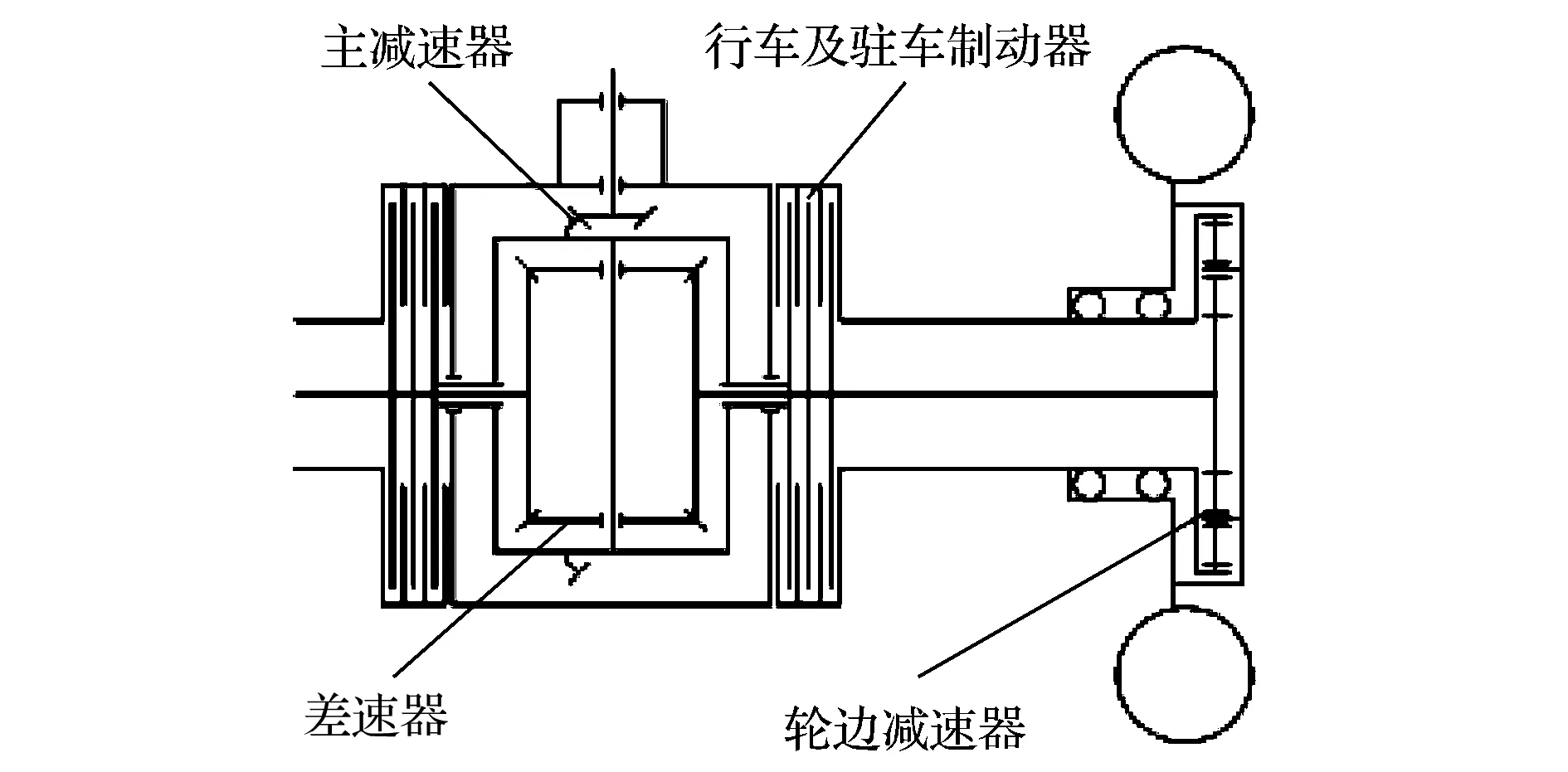

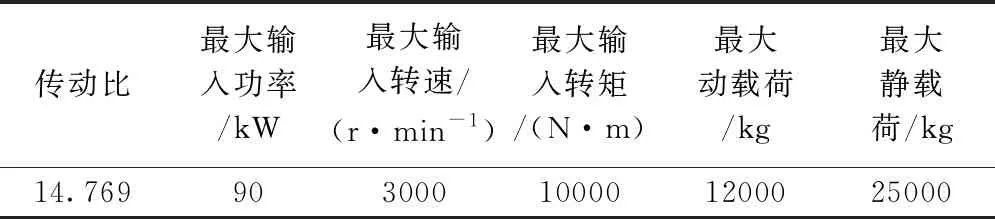

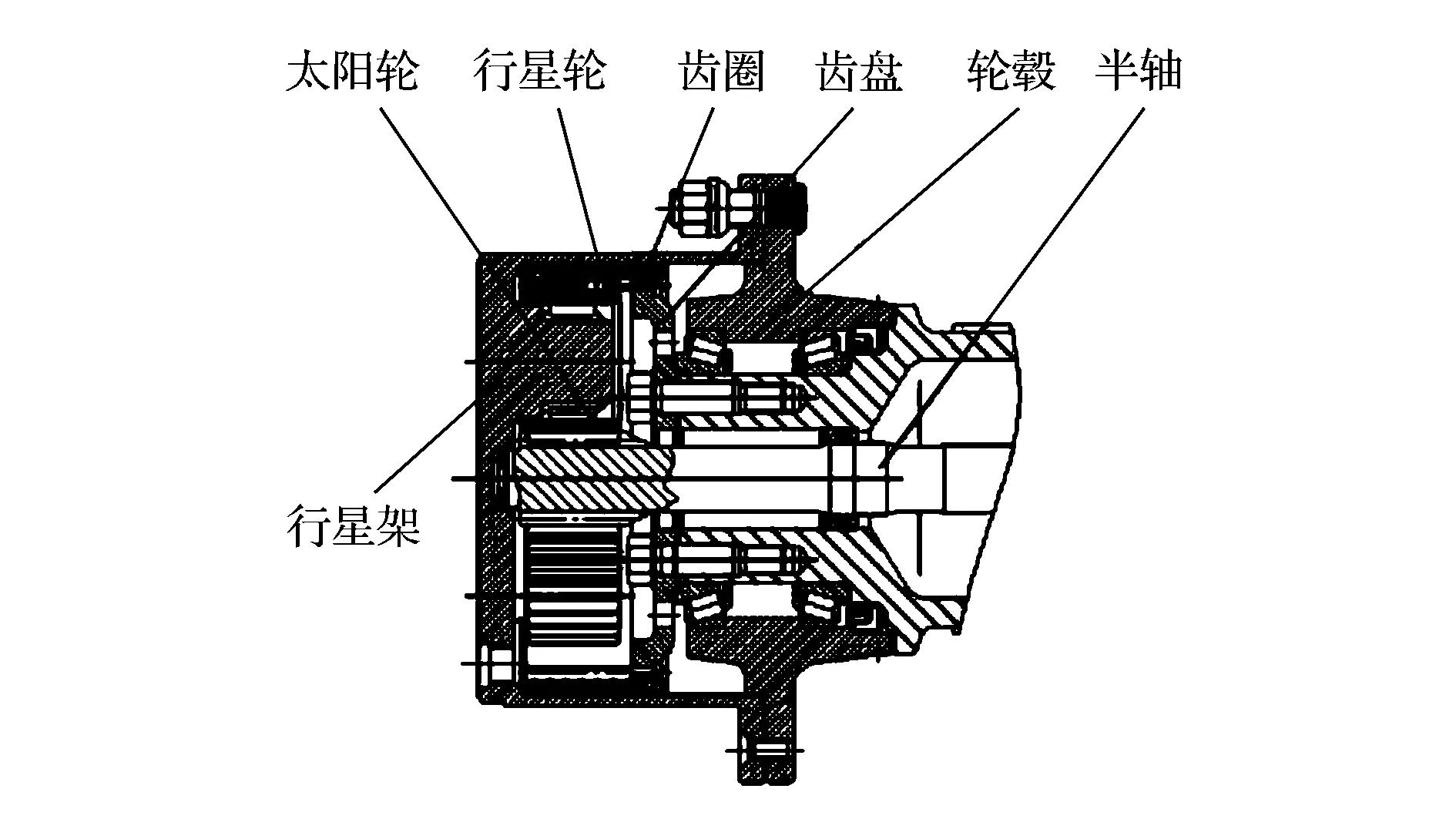

2 驅動橋傳動原理及主要技術參數

驅動橋傳動原理如圖1所示,主減速器被動齒輪與差速器設計為一體;差速器由十字軸、半軸錐齒輪、行星錐齒輪和左右兩組摩擦片式離合器組成,為被動限滑式差速器。行車和駐車多盤濕式制動器設計布置在主減速器和輪邊減速器之間,驅動橋傳遞轉矩只經過主減速器放大,由此在制動器摩擦片數量一定的情況下,摩擦片的徑向尺寸小,橋殼中央的直徑較小、軸向尺寸較大。驅動橋主要技術性能參數見表2。

圖1 濕式制動驅動橋傳動原理簡圖

表2 驅動橋主要技術性能參數

3 驅動橋減速器設計

為了降低整車車身和重心高度,同時保證驅動橋殼的離地間隙,將驅動橋設計為兩級減速,即螺旋錐齒輪嚙合的主減速器組合單排圓柱行星齒輪的輪邊減速器,在輪輞直徑一定時,使輪邊減速器的傳動比盡可能大,以盡量降低主減速器的傳動比,減小橋殼中央直徑。

3.1 輪邊減速器設計

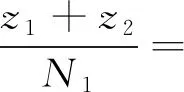

輪邊減速器采用太陽輪外嚙合、3個公用行星輪和齒圈內嚙合的行星齒輪減速機構[3,4];太陽輪為主動件與半軸相連,被動件為與車輪連接為一體的行星架,齒圈固定不動與橋殼相連,可用較小的輪廓尺寸獲得較大的傳動比。

輪邊減速器結構如圖2所示,為了改善太陽輪與行星輪的嚙合條件,半軸外端上的太陽輪在行星輪系中不加徑向支承,完全浮動,太陽輪總能處于外作用力的平衡點,確保行星輪系的載荷均勻。

圖2 輪邊減速器結構

3.1.1 輪邊減速器傳動比確定

由單級行星齒輪機構運動規律特性可得出輪邊減速器傳動比計算如下:

式中,i1為輪邊減速器傳動比;z1為齒圈齒數;z2為太陽輪齒數。

在設計單級圓柱行星齒輪機構時,首先要考慮齒圈、太陽輪和行星輪之間的安裝條件,行星齒輪機構中各齒輪分度圓直徑之間的關系如下:

m1z1=m1z2+2m1z3,即z1-z2=2z3

(2)

式中,z3為行星輪齒數。

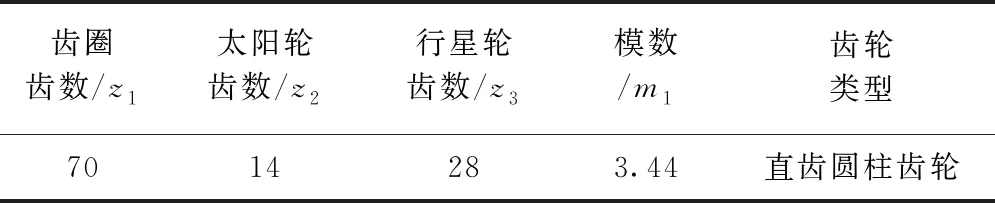

由式(2)可知:齒圈和太陽輪的齒數應該同為奇數或同為偶數;同時為使行星齒輪能夠均勻地分布在通過行星齒輪軸中心線的圓周上,保證齒圈和太陽輪的同心條件[5,6],齒數選擇還要滿足如下條件:

(3)

式中,N1為行星輪個數,取3。

由于整車輪輞直徑為490mm,考慮輪輞和驅動橋拆裝的扳手空間,驅動橋輪邊減速器的行星架外殼直徑不能大于300mm;輪胎安裝螺栓的分布圓直徑不能大于400mm。由以上計算分析可得:輪邊減速器各齒輪主要技術參數見表3,傳動比i1=6。

表3 輪邊減速器嚙合齒輪主要技術參數

3.1.2 輪邊減速器結構設計

如圖2所示,輪邊減速器由1個太陽輪、3個行星輪、1個齒圈、1個行星架、3個行星輪軸、6個滾針軸承等零件組成。輪邊減速器太陽輪和齒圈之間裝有行星輪,齒盤與齒圈嚙合,擋圈將齒盤軸向定位,齒盤通過8條雙頭螺栓與驅動橋殼固定在一起;行星輪通過滾針軸承和行星輪軸支撐在行星架上,行星架通過球面螺母及螺栓與輪轂和輪胎聯接在一起。

輪邊減速器齒輪采用 20CrMnTi鋼等離子滲氮,表面硬度HRC58~63,淬硬層深6~8mm,芯部硬度HRC30~35。半軸承受了較大的扭力矩,調質硬度高達 HB280~300[7]。輪轂骨架油封和半軸油封采用粘接結構,截面型式為裝配式旋轉軸唇型密封圈,裝入的彈簧必須涂防銹油。

3.2 主減速器設計

3.2.1 主減速器傳動比計算

傳動比是主減速器設計的基本依據,為了實現大傳動比,主減速器采用弧齒錐齒輪傳動,傳動平穩。主減速器傳動比、輪邊減速器傳動比和車輛傳動系統總傳動比由整車動力性能計算確定,為了使無軌膠輪車獲得足夠的功率儲備,根據車輛最高車速35km/h,其主減速器傳動比[8]為:

式中,i2為主減速器傳動比;R為車輪的滾動半徑,取0.51m;N為柴油機達到最大功率時的轉速,取2300r/min;V為車輛的最高車速,取35km/h;ib為變速器的最高擋傳動比,取1;i1為初步確定的輪邊減速比,取6。

計算得i2的范圍為2.10~2.62。

3.2.2 主減速齒輪計算載荷的確定

主減速器齒輪的計算載荷是主減速器設計的另一項重要參數,由于車輛行駛時傳動載荷的不穩定性,主減速器從動齒輪上的轉矩有兩種計算方法[8],具體如下:

T1=T0k0i0kη1/N2

(5)

式中,T1為柴油機最大轉矩以變速器最低擋傳動到主減速器從動齒輪上時的轉矩,N·m;T2為驅動輪在路面上開始打滑時作用在主減速器從動齒輪上的轉矩,N·m;T0為柴油機最大輸出轉矩,取550N·m;k0為變矩器變矩系數,取2.05;i0為柴油機至主減速器從動齒輪間傳動系最低擋傳動比,取4.22和i2的乘積;k為產生沖擊載荷時的超載系數,取1;η1為柴油機至主減速器從動齒輪間傳動系傳動效率,取0.9;N2為驅動橋數量,取2;G1為車輛滿載時單個驅動橋對水平地面的最大負荷,取110000N;φ為輪胎對地面的附著系數,取0.75;η2為主減速器從動齒輪至驅動輪間的傳動效率,取0.95。

由式(5)和式(6)計算得轉矩分別為:T1=5515N·m和T2=7873N·m;考慮到整車滿載前、后驅動橋的載荷不同,由此產生的附著力不同,需求的轉矩大小不等,由此取兩者中的較大值作為計算載荷。

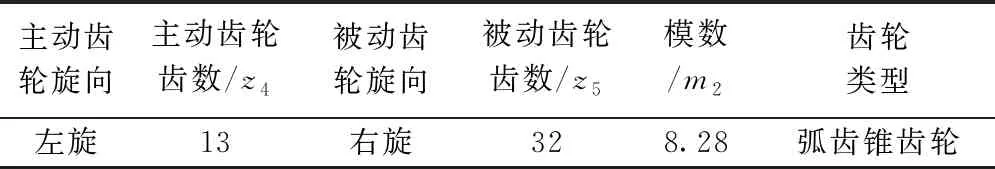

3.2.3 主減速器齒輪基本參數的確定

確定了驅動橋的主減速器傳動比i2的計算值及計算載荷后,即可選擇主減速器齒輪的主要參數。

1)主從、動齒輪齒數的選擇。依據傳動比i2的計算值,考慮驅動橋裝車后的離地間隙要求,同時使齒輪磨合均勻并獲得理想的齒面重疊系數[8],最終選取主動弧齒錐齒輪齒數為z4=13,從動弧齒錐齒輪齒數為z5=32,主減速器傳動比確定為i2=2.4615。該驅動橋主減速器采用了美國“格里森”制弧齒錐齒輪,高速旋轉噪聲和振動小。

2)端面模數的確定。從動錐齒輪的大端端面模數:

式中,km為模數系數,取0.4。

計算可得模數m2為7.95,考慮主減速器齒輪的變位和裝配尺寸,最終確定模數m2=8.28;兩齒輪分度圓直徑分別為:d1=m2z4=107.64mm和d2=m2z5=264.96mm。主減速器齒輪的技術參數見表4。

表4 主減速器齒輪主要技術參數

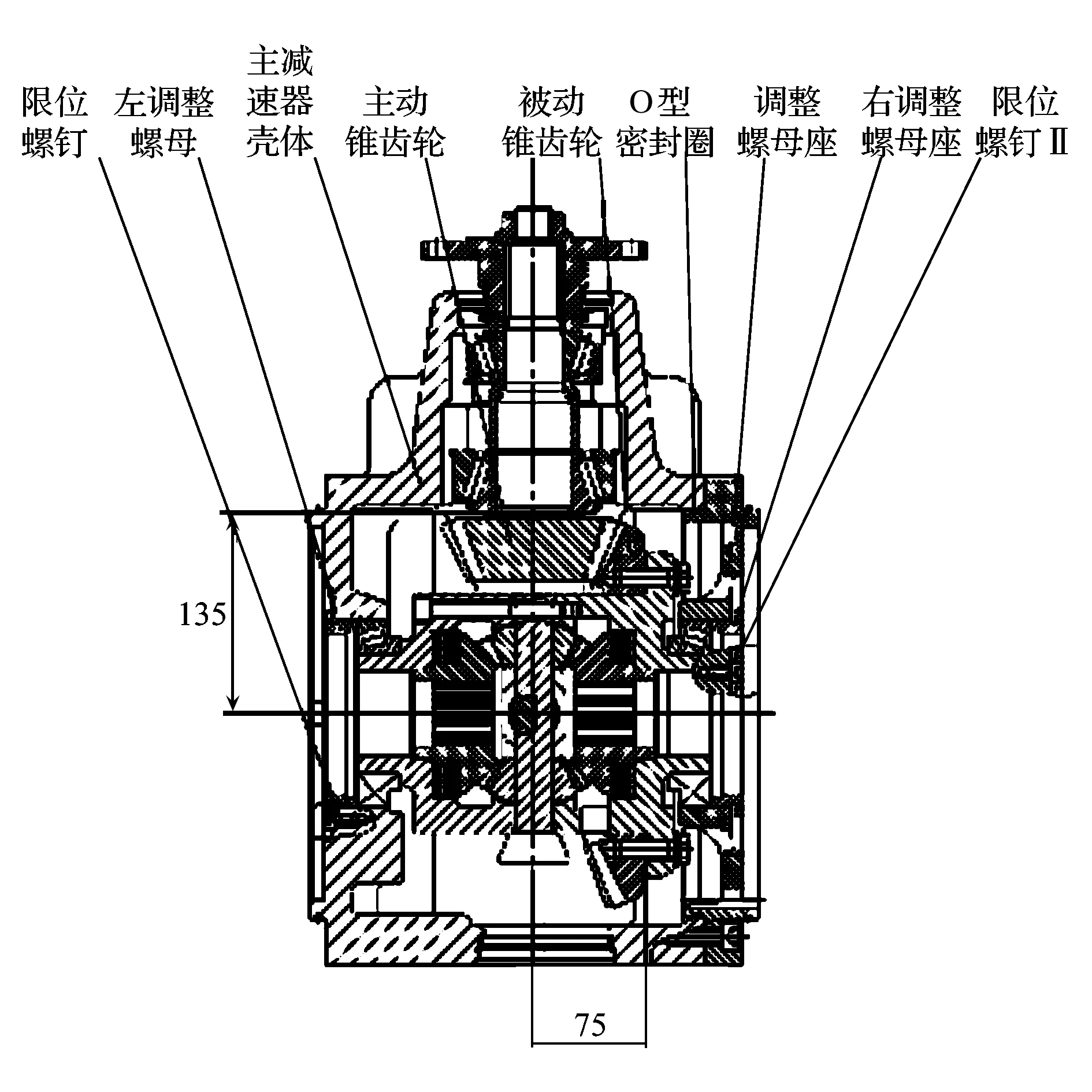

3.2.4 主減速器結構設計

設計主減速器圓弧錐齒輪的螺旋方向時,應該保證無軌膠輪車在大多時間(前進方向)錐齒輪嚙合的軸向力處于將兩齒輪推開的狀態,由此齒輪旋向見表4。主動錐齒輪由兩軸承 “懸臂式”支承,為了減小懸臂式支承結構的懸臂長度和增加兩支承距離,以改善支承剛度,應使兩軸承圓錐滾子的大端朝外,使作用在齒輪上離開錐頂的軸向力由靠近齒輪的軸承承受,而反向軸向力則由另一軸承承受,如圖3所示。懸臂支承距離設計為106mm,錐齒輪懸臂長度30mm,兩個距離的比值為3.5,大于一般要求2.5倍;另外靠近齒輪的軸徑50mm,大于齒輪懸臂長度[9,10];主動弧齒錐齒輪的安裝距為135mm,被動弧齒錐齒輪的安裝距為75mm。被動錐齒輪與差速器的外殼安裝在一起,差速器錐齒輪采用直齒錐齒輪[11],由于差速器行星輪上承受的力較大,由此設計為十字架與四個行星輪裝配在一起。

圖3 主減速器結構(mm)

主減速器齒輪采用 40CrNiMo(A)氮化齒輪鋼,表面硬度HRC58~63,淬硬層深6~8mm,芯部硬度HRC30~45。主減速器殼體由球鐵鑄造而成,左邊封閉,右邊的調整螺母座與主減速器殼體通過O型密封圈配合。被動弧齒錐齒輪左右兩側分別設計有調整螺母,通過擰緊或松開調整螺母來保證主動和被動錐齒輪的嚙合間隙;調整螺母由限位螺釘Ⅰ和限位螺釘Ⅱ來定位。主動弧齒錐齒輪油封采用粘接結構,截面型式為外露骨架唇型密封圈,外露骨架部分整體采用防腐性可靠的涂層進行保護。

4 驅動橋結構組成及外形尺寸

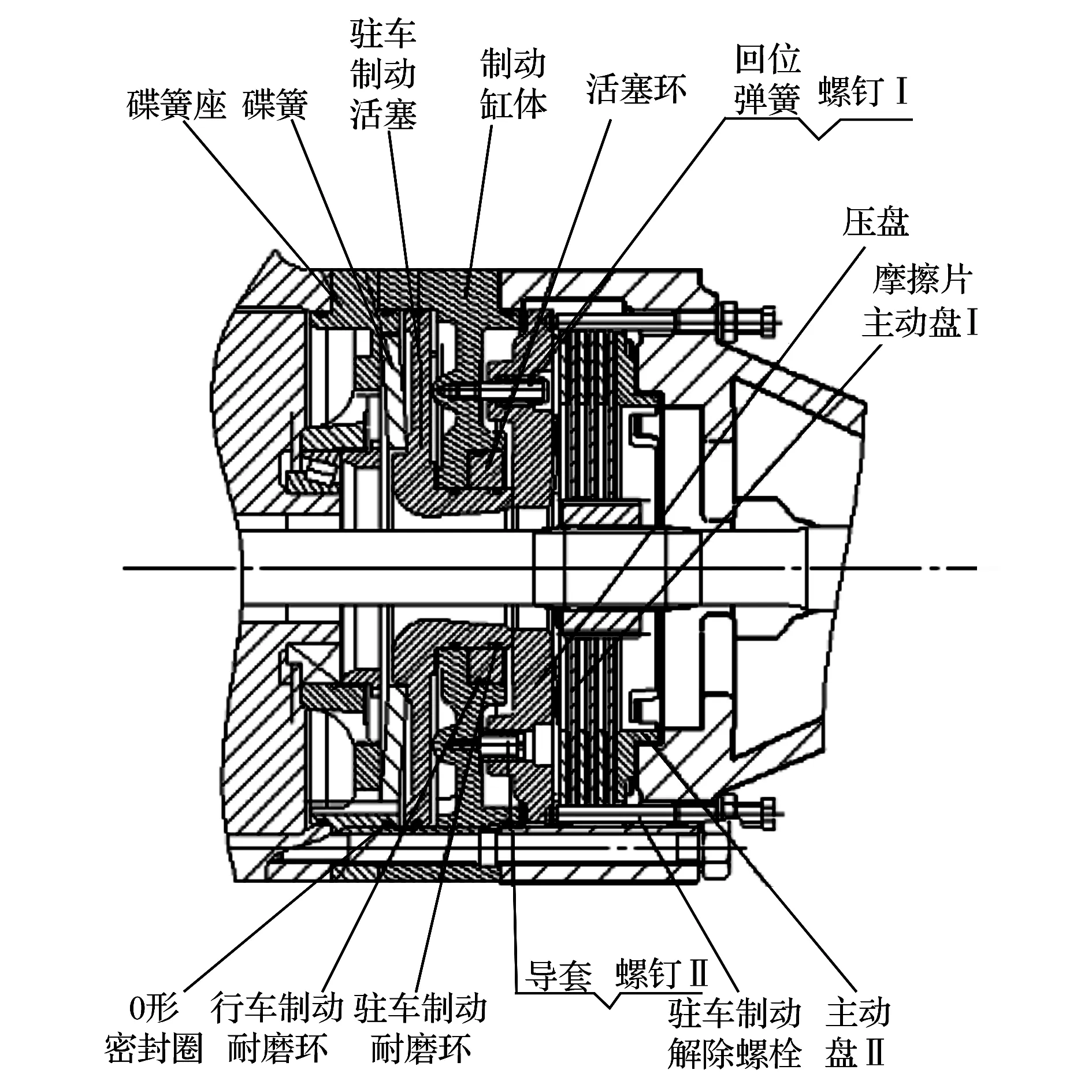

驅動橋主要包括橋殼總成、主減速器、差速器、濕式制動器、半軸、輪邊減速器等。濕式制動器設計在驅動橋主減速器和輪邊減速器之間,通過螺旋彈簧和碟簧兩種執行機構可實現行車制動和駐車制動功能[12,13],如圖4所示。差速器和輪邊減速器的連接半軸采用全浮式支承,半軸只承受轉矩,從而提高了承載能力,也方便維修[14]。

圖4 制動器結構組成

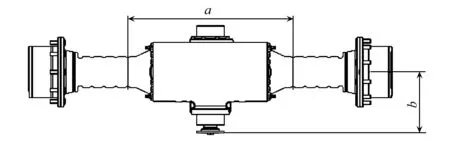

驅動橋外形如圖5所示,長度為1980mm,安裝距a=900mm,橋殼中央外直徑?322mm,輸入法蘭端面距離驅動橋軸向中心線b=365mm,輪邊減速器殼體外直徑?280.8mm,輪胎安裝螺栓的分布圓直徑?335mm;驅動橋質量525kg。驅動橋的橋殼直徑和軸向中心線到輸入法蘭面的距離均比國產驅動橋的尺寸小,由此驅動橋被批量應用到四輪驅動的無軌膠輪車上,整車離地間隙大、軸距短,通過能力強。

圖5 驅動橋外形圖

5 臺架試驗及裝車使用

驅動橋按《工程機械驅動橋測試技術指標》(JB/T 5927—1991)在國家拖拉機質量檢驗中心強度試驗室進行了垂直彎曲疲勞強度試驗,在最大載荷為3倍額定橋荷工況下完成了25×104次疲勞壽命測試未損壞。驅動橋連續滿負荷運行24h,主減速器和輪邊減速器噪聲85dB(A),潤滑油溫度80℃。

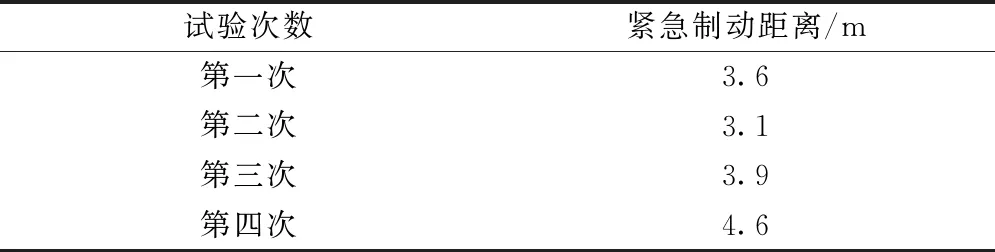

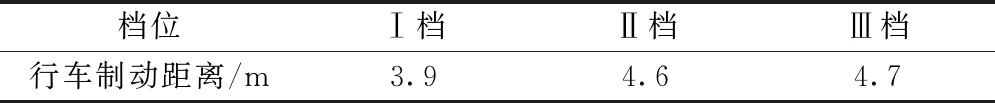

研制完成的前、后驅動橋裝用到5t無軌膠輪車上,滿載在水平干硬路面以20km/h初速度進行緊急制動測試,數據見表5;在最大油門開度時分別以Ⅰ檔、Ⅱ檔和Ⅲ檔速度完成行車制動距離測試[15],數據見表6。

表5 5t無軌膠輪車滿載緊急制動距離

表6 5t無軌膠輪車滿載行車制動距離

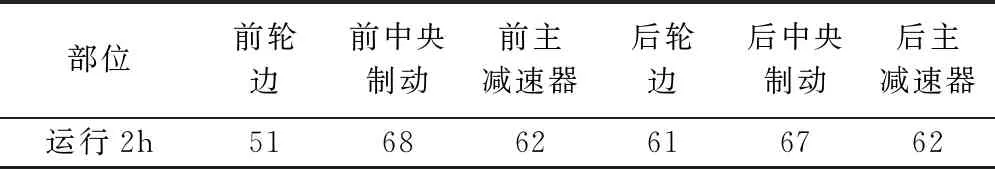

同時5t無軌膠輪車滿載連續運行2h,對驅動橋不同部位最高表面溫度進行了測試,具體數據見表7。

表7 前、后驅動橋不同部位最高表面溫度 ℃

以上制動距離測試與進口驅動橋相當,符合設計標準,且連續多次制動均無滲油和漏油現象;不同部位的最高表面溫度比進口驅動橋平均高3℃,主要原因是國產驅動橋比進口驅動橋齒輪傳動效率低且國產驅動橋殼比進口橋殼散熱能力差;驅動橋設計合理。

裝用該驅動橋的鉸接式物料運輸無軌膠輪車已批量應用到全國各大煤礦,有中煤平朔安家嶺一礦巷道傾角13°~16°、長度420m;陜西彬長集團大佛寺煤礦巷道傾角8°、長度3000m;山西陽泉新元煤礦巷道傾角7°、長度3500m;陜西郭家河煤礦巷道傾角6°~8°、長度6000m。無軌膠輪車在井下經常雙向行駛,驅動橋主減速器圓弧錐齒輪順、逆時針傳遞轉矩,使用12個月無故障。

6 結論及展望

6.1 結論

1)煤礦井下巷道傾角大、距離長,無軌膠輪車須具有爬坡能力強和運行速度快的特點,由此設計的動力傳動系統中防爆柴油機、變矩器、變速箱和驅動橋等關鍵元部件既要易于在整車上排布、不增大整車的質量和外形尺寸,又要保證各項技術性能參數的匹配滿足整車運行工況需求。

2)驅動橋輪邊減速器和主減速器結構設計要增大左右懸架的安裝中心距,提高整車的穩定性;同時又要使驅動橋結構緊湊、傳遞轉矩大和承載能力強,盡量提高整車的離地間隙。

3)驅動橋輪邊減速器和主減速器兩者傳動比的分配要利于多盤濕式制動器的設計,且制動系統安全系數設計要有裕度,由此來提高無軌膠輪車在大傾角、長距離巷道下坡運行時的制動可靠性。

6.2 展望

該驅動橋的雙級減速器結構原理和傳動路線同煤礦巷道快速掘進國產成套裝備中掘錨機的運輸減速器、連采機截割減速器和梭車的行走減速器,均為弧齒錐齒輪和行星齒輪系雙級傳動,文中論述的設計計算方法及測試試驗條件通用。當前,全球供應鏈緊張引發了進口配件高端開發新機遇,該濕式制動驅動橋的研制成功,提升了國產煤礦機械減速器的設計能力和制造水平。