面向干涉量控制的鉚釘智能選配技術研究

石雙江,陳文亮,王子昱

(南京航空航天大學機電學院,南京 210016)

飛行過程中飛機發生的強度問題80%以上是由疲勞破壞造成的,而疲勞破壞多發生于鉚接件的連接處,因此飛機鉚接件的疲勞壽命在一定程度上決定飛機整體結構的疲勞壽命[1]。鉚釘連接是飛機結構連接的重要形式之一,干涉鉚接作為一種提高疲勞壽命的連接方式,與普通鉚接相比疲勞壽命可提高2~9倍[2]。田冬鳳等[3]在研究影響鉚接結構抗疲勞強度工藝的基礎上,分析墩頭高度對干涉量、受力均勻性及孔周應力的影響,進一步討論鐓頭高度對鉚接結構抗疲勞性的影響。陳允全等[4]通過試驗研究鈦合金結構的干涉配合鉚接對疲勞性能的影響,得出干涉鉚接能降低鉚接件周邊的應力,提高連接件的疲勞壽命,此外,發現釘孔間隙對疲勞壽命有較大的影響。方俊等[5]提出對鈦合金結構件采用干涉鉚接工藝的方法,通過普通錘鉚試驗,研究不同直徑鉚釘的外伸量和釘孔間隙等工藝參數與干涉量的關系,并得出控制理想干涉量的最佳釘孔間隙和鉚釘外伸量。Jiang等[6]提出通過選擇釘桿長度和壓鉚力來控制干涉量的方法,并通過試驗進行驗證。符文科等[7]在分析普通鉚接不足之處的基礎上,設計一套鈦合金鉚接的專用夾具,解決鉚釘桿偏移、墩頭形狀尺寸不合格和干涉量不均勻等問題,提高干涉鉚接的質量。

由上文可知,鉚釘和锪窩孔配合精度是準確控制干涉量的前提,而目前鉚釘和锪窩孔的尺寸測量多數采用人工抽檢的方式,其測量效率低,易受人的主觀影響,難以達到測量精度要求。為提高鉚釘測量的精度和效率,馬鑫晟等[8]研制了一套基于機器視覺的鉚釘外形尺寸測量系統,利用LabVIEW完成圖像處理工作,實現數據的同步保存、數據分析和報表等功能。郭全民等[9]使用機器視覺對鉚釘進行測量,采用改進的最大類間方差法(OTSU)、Blob分析和輪廓跟蹤等算法提高鉚釘的測量精度和降低誤檢率。丁力平[10]在對CCD相機的采集圖像清晰度分析的基礎上,提出一種適合不同類型鉚釘尺寸測量的自動調焦方法。

在保證鉚釘尺寸測量精度的基礎上,通過控制釘孔間隙,可以使鉚接的干涉量處在最佳范圍內。而控制釘孔間隙,需要根據锪窩孔直徑合理地選擇相應直徑的鉚釘。在研究釘孔選配問題的基礎上,提出基于果蠅算法的鉚釘自動分組方法,通過測量獲得锪窩孔尺寸,采用智能選配方法,對鉚釘進行合理的分組,減少鉚接時鉚釘選擇的工作量,最大限度滿足鉚釘和锪窩孔的間隙處在理想的范圍內,使鉚接后的干涉量滿足工藝要求。同時,研制一套能夠自動調焦的柔性化鉚釘尺寸快速測量系統。

1 基于視覺的鉚釘尺寸快速測量方法

1.1 鉚釘尺寸快速測量系統工作原理

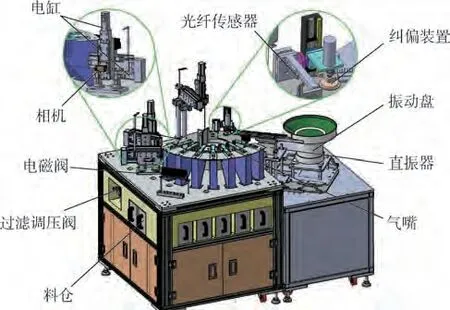

鉚釘尺寸快速測量系統的工作原理如下:首先選擇待測鉚釘的型號,啟動系統開始測量,步進電機調整CCD相機到合適的位置,同時振動盤開始啟動上料,鉚釘經過振動盤和直振器后以一定的排列方式輸送到測量平臺上。

光纖傳感器感應到鉚釘,發出信號使相機進行拍照,圖像信息發送至圖像采集卡,圖像采集卡將圖像信息轉換為數字信號發送至工控機,事先編寫好的軟件對圖像進行處理和判斷,將不合格的鉚釘送入廢品類,合格的鉚釘按公差進行二次分類。工控機的顯示屏實時顯示測量的結果。鉚釘尺寸快速測量系統工作流程如圖1所示。

圖1 鉚釘尺寸快速測量系統流程圖Fig.1 Flow chart of quick measurement for rivet

1.2 鉚釘輪廓特征提取

圖像傳感器在采集的過程中,由于受到傳感器本身的屬性、電路結構和外部工作環境的影響,會造成各種噪聲,如高斯噪聲和均值噪聲等。而在圖像處理中,需要根據噪聲的特征和邊緣特點等,選擇合適的濾波算法,常用的濾波算法有均值濾波、中值濾波和高斯濾波。中值濾波對噪聲有良好的濾除作用,優點是在濾除圖像噪聲的同時,不影響圖像的邊緣信息,使圖像不會變得模糊,所以選擇中值濾波作為濾波方法。此外,中值濾波的算法較為簡單,易于通過硬件實現。中值濾波的公式如式(1)所示。

圖像二值化在數字圖像處理中占有突出的地位。圖像二值化是將圖像中像素點的灰度值設置為255或0,將圖像轉化為仍能夠反映目標整體與細節特征的黑白二值圖的過程。最大類間方差法(OTSU)是常用的圖像二值化處理方法。OTSU法的基本思想是先根據一個初始的閾值,將圖像暫時分為兩類,計算兩類圖像之間的方差,依據所得方差更新閾值后,依據所得的閾值再將圖像分為兩類,重新計算兩類之間的方差,如此往復直到該方差變為最大,即認為此時的閾值為最佳閾值。其基本公式如式(2)所示。

式中,μA和μB為圖像A和圖像B的像素平均值,NA和NB為圖像A和圖像B中像素個數,f(i,j)為圖像表達式,σ為圖像的類間方差,Th為二值化閥值。

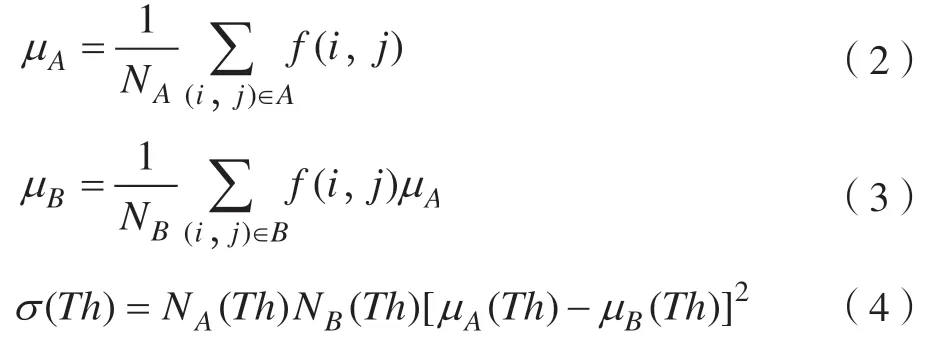

在飛機鉚釘尺寸快速測量過程中,需要將鉚釘輪廓特征提取出來,減少圖像處理的數據量,并在輪廓的基礎上進行尺寸測量。常用的邊緣提取算子有Roberts算子、Sobel算子、Prewitt算子、Lapacian算子和Canny算子。Canny算子在一階微分算子上改進后,提高邊緣的定位精度,減少漏檢率,邊緣較為連續。比較后采用Canny算子對圖像進行邊緣提取,Canny算子效果圖如圖2所示。

圖2 鉚釘輪廓提取Fig.2 Extraction of rivet contour

最終鉚釘尺寸自動測量算法流程圖如圖3所示,鉚釘圖像信息在傳遞到工控機上后,經過中值濾波消除噪聲、OTSU二值化使鉚釘對象更明顯、Canny算子提取邊緣特征后,再對提取的邊緣特征進行尺寸測量,最后得到鉚釘的釘桿直徑、釘帽直徑、釘帽高度和鉚釘長度參數,之后依據裝配需要,選擇相應的參數對鉚釘進行分類。

圖3 鉚釘尺寸自動測量算法流程Fig.3 Process of rivet automatic detection algorithm

1.3 鉚釘尺寸快速測量平臺搭建

按照前文的鉚釘尺寸快速測量系統的工作原理對飛機鉚釘尺寸快速測量設備進行硬件結構設計,設計的結構如圖4所示。飛機鉚釘尺寸自動測量設備由鉚釘自動上料模塊、旋轉測量平臺、圖像測量模塊和自動分揀模塊組成。鉚釘通過自動上料模塊被傳送到玻璃盤組成的運動測量平臺上,運動測量平臺將鉚釘移動到各個測量位置,圖像測量模塊判斷鉚釘是否合格,若鉚釘合格則對其進行二次分類,再將鉚釘移動到對應的料倉口,通過氣嘴吹氣將鉚釘送入料倉。

圖4 飛機鉚釘尺寸快速測量設備硬件結構Fig.4 Hardware structure of fast measuring equipment for aircraft rivet

自動上料模塊由振動盤和直振器組成。設定振動盤控制器的電壓和頻率,振動盤以一定的頻率和振幅振動,盤內底部的鉚釘受到振動沿螺旋軌道上升,上升過程中經過篩選和調整,鉚釘能有序地排列,輸出到直振器。直振器通過振動使鉚釘向前運動到運動測量平臺上,鉚釘在測量平臺上經由糾偏裝置,以正確的位置運動到相機前方進行拍照測量。

運動測量平臺由玻璃盤和伺服電機組成。伺服電機驅動玻璃盤轉動,伺服電機受工控機控制轉速,能夠更加準確和平穩地運行,結合自動上料模塊,調節設備的測量速度,配合鉚釘的生產節拍。玻璃盤下裝有6個調整高度的旋鈕,方便調整玻璃盤的水平度,提高鉚釘尺寸的測量精度。

圖像測量模塊由電缸和相機組成,在選擇型號后,工業相機運動到預設的工作位置,保證鉚釘出現在畫面中央,圖像清晰。當鉚釘運動經過光纖傳感器時,光纖傳感器發送信號給工控機,觸發相機拍照,拍照所得的圖像信息經由網線傳輸給圖像采集卡,工控機通過圖像算法計算出鉚釘的直徑、高度、釘帽的高度、釘帽的直徑等參數,依據合格鉚釘的參數范圍,判斷鉚釘是否合格,合格的鉚釘按照釘身直徑再次分類。

自動分揀模塊由氣泵、過濾調壓閥、電磁閥、氣嘴等組成。氣泵輸氣經由過濾調壓閥,調整氣壓并濾去氣體中的雜質和水汽。依據圖像測量模塊對鉚釘的分類,電磁閥控制氣嘴吹氣的時間點,將鉚釘吹到不合格或是各公差段的料倉內,實現鉚釘正廢品等類別的分類。

2 基于果蠅算法的鉚釘锪窩孔智能選配技術

2.1 鉚釘锪窩孔智能選配系統工作原理

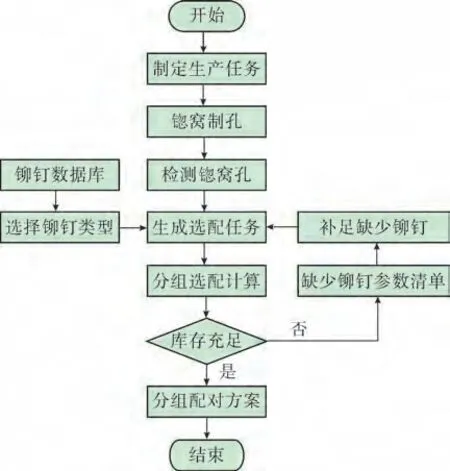

基于果蠅算法的鉚釘锪窩孔智能選配系統的工作原理如下:首先制定當前的生產任務,開始锪窩制孔,制孔完成后對孔徑進行測量。在已有的鉚釘數據庫里,選擇相應類型和規格的鉚釘,生成選配任務。根據锪窩制孔孔徑的分布,對孔徑分組的組數和上下限偏差進行計算,計算后判斷鉚釘的庫存是否充足。若缺少鉚釘,則自動生成相應鉚釘的清單,補充鉚釘;若鉚釘庫存充足,則生成分組選配的方案,結束選配。鉚釘锪窩孔智能選配系統流程如圖5所示。

圖5 鉚釘锪窩孔智能選配系統流程Fig.5 Flow chart of intelligent matching system for rivet and countersink

2.2 基于果蠅算法的鉚釘選配

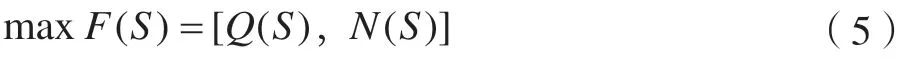

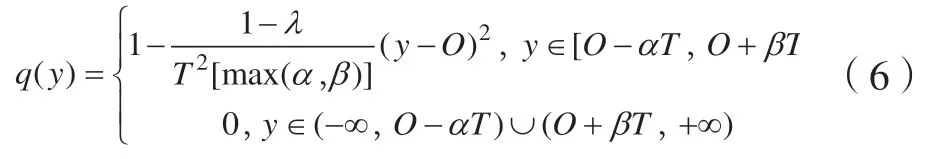

鉚釘锪窩孔裝配過程需要考慮兩個目標:一個是裝配質量Q,另一個是裝配成功率N,在分組過程中需要使這兩個目標值盡可能提高。若將鉚釘分組匹配方案記為S,目標函數記為F,則鉚釘分組選配的目標函數公式為:

式中,F(S)為優化目標,Q(S)為裝配質量函數,N(S)為裝配成功率函數。依據田口損失質量模型,估算由于單個鉚釘锪窩孔的配合誤差導致的質量損失的適應度函數如式(6)所示。

式中,λ表示鉚釘锪窩孔的實際裝配公差落在裝配精度要求的上下限時的接受程度,T表示裝配要求的公差帶大小,α和β是大于0,和為1的系數,y表示實際裝配時鉚釘锪窩孔的裝配公差,O為裝配的理想公差值。在對單組鉚釘锪窩孔配對的基礎上,對生產任務中全部锪窩孔進行配對,并對配對結果進行綜合評價。將全部鉚釘锪窩孔匹配簡化成單組鉚釘锪窩孔配對關系,再通過累加定義該批選配方案S的裝配質量Q:

式中,ω為每對零件的權值。為充分利用庫存中的飛機鉚釘,盡可能與所有的锪窩孔配對,減少裝配過程中剩余的鉚釘數量,采用裝配成功率公式(式8)得到選配成功率:

式中,n1為已經配對的零件個數,n為庫存零件的總個數。鉚釘和锪窩孔的選配過程,實際上是求解目標函數最大值的過程,可以采用優化算法對其求解。果蠅優化算法是一種基于果蠅尋找食物的行為演變出全局尋優的方法[11],該算法具有計算量小和易于實現的優點,所以比較適合解決工業生產中的問題。

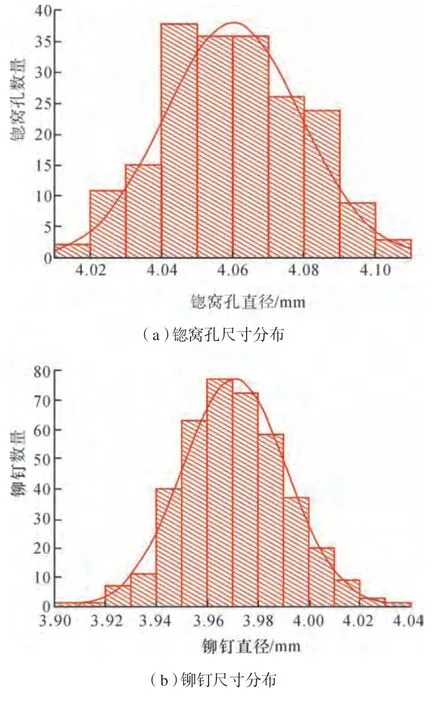

現在以一批锪窩孔和鉚釘為例,根據锪窩孔直徑對鉚釘進行分組選配,以提高鉚釘锪窩孔裝配質量。锪窩孔和飛機鉚釘的尺寸分布如圖6所示。

圖6 锪窩孔和飛機鉚釘的尺寸分布Fig.6 Distribution of countersink and aircraft rivets

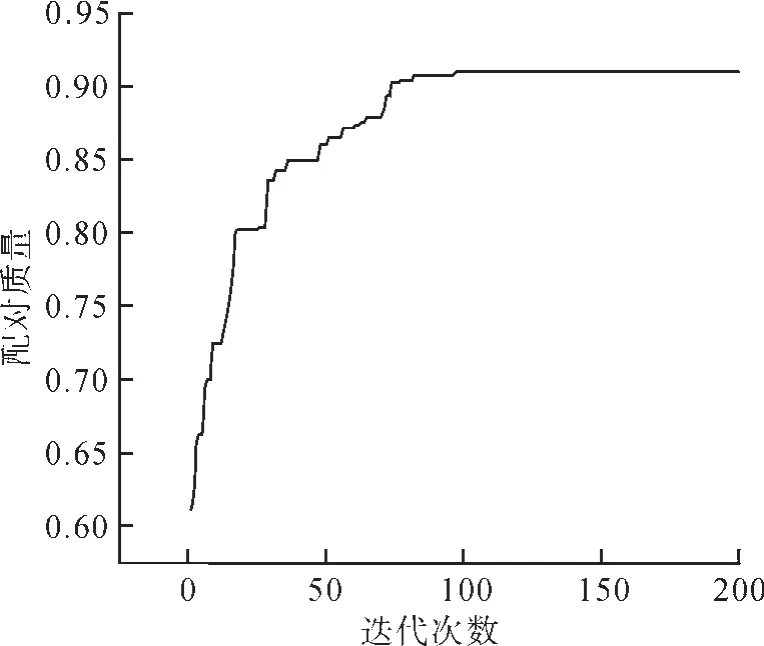

依據锪窩孔的尺寸分布,使用果蠅算法對鉚釘尺寸的分組進行尋優計算,配對質量全局尋優圖和果蠅覓食路線如圖7所示。從圖中可以看到果蠅算法收斂速度快,在迭代89次后便收斂,并取得較好的配對質量。

圖7 果蠅算法迭代過程Fig.7 Iterative process of fruit fly optimization algorithm

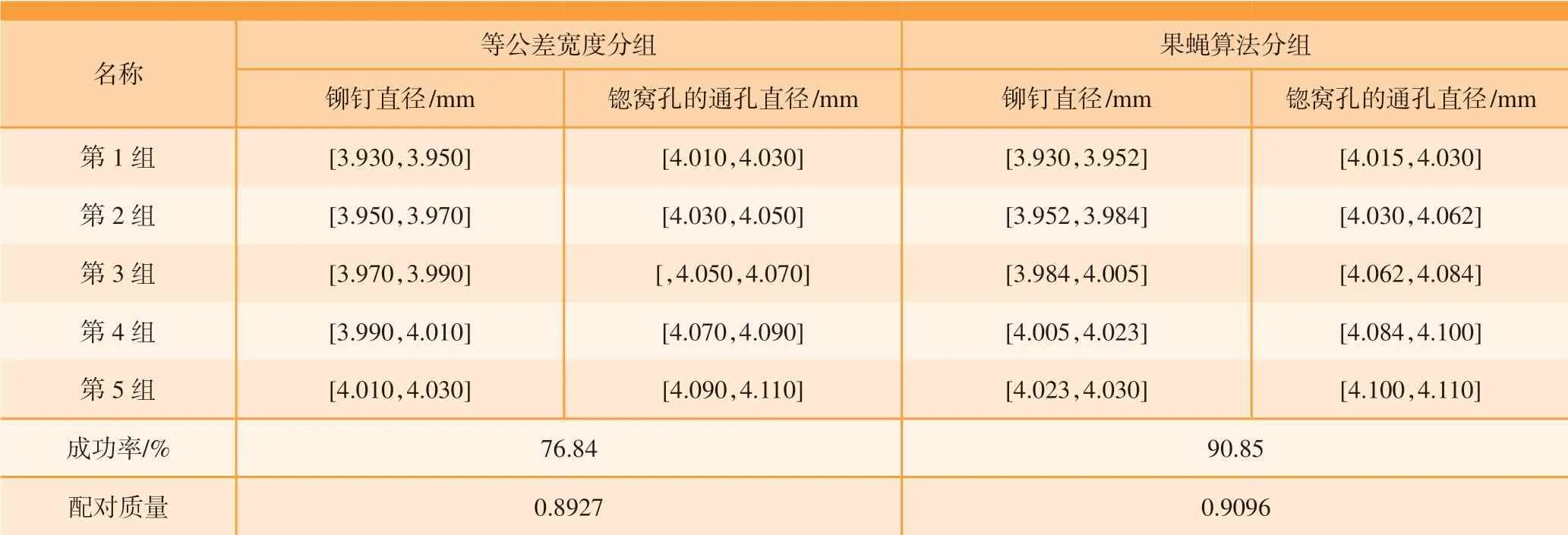

通過測量加工完成的锪窩孔,對鉚釘分別采用傳統的等公差寬度分組和果蠅算法分組。各組的分組情況如表1所示。將分組后的鉚釘和锪窩孔進行配對,計算匹配的成功率和配對質量。通過使用果蠅算法將匹配的成功率從76.84%提高到90.85%,配對質量從0.8927提高到0.9096。

表1 等公差分組與果蠅算法分組數據對比Table 1 Comparison of equal tolerance zone grouping and grouping based on fruit fly optimization algorithm

2.3 鉚釘锪窩孔選配系統搭建

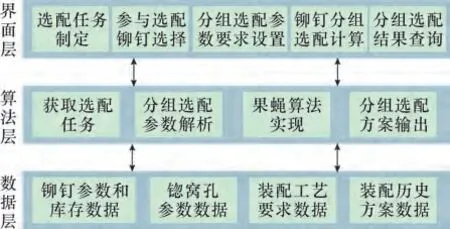

為實現鉚釘锪窩孔自動選配的功能,本文設計開發一套鉚釘锪窩孔選配系統,該系統分為界面層、算法層、數據層3大部分,如圖8所示。

圖8 鉚釘锪窩孔選配系統框架Fig.8 Framework of matching system for rivet and countersink

數據層是整個鉚釘锪窩孔選配系統的根基,包含選配系統運行中需要的各種數據,即鉚釘的庫存、锪窩孔參數、裝配工藝要求和裝配歷史方案等。

算法是整個系統的核心部分,整個系統的搭建、實現和運行都是圍繞著算法層來實現的,算法層包括鉚釘锪窩孔的數據輸入、選配任務的輸入、針對工藝要求的分組選配的參數設定、基于果蠅算法的分組選配、分組方案的輸出等。

界面層是用戶和選配系統實現交互的應用窗口,用戶對系統的各種操作都必須在界面上實現。用戶可以在界面制定生產任務,依據不同類型的锪窩孔選擇合適的鉚釘型號,根據裝配工藝要求設置分組選配的參數,進行分組選配的計算,記錄分組選配的結果等。

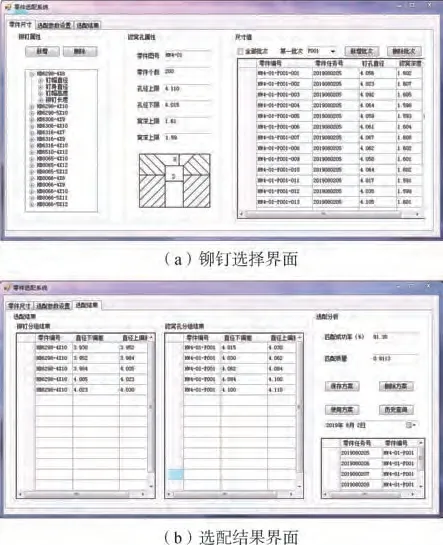

鉚釘锪窩孔選配系統的界面如圖9所示,界面分為4個部分:零件信息尺寸界面、工藝參數設置界面、選配參數界面和選配結果界面。零件信息尺寸界面可以顯示各類型鉚釘的尺寸參數信息和锪窩孔信息,可以對零件的類型進行添加和刪除;工藝參數設置界面對釘孔間隙的最佳取值范圍和理想值進行設定;選配參數界面是對選配算法的相關參數進行設置,包括種群數目、配對質量和成功率要求;選配結果界面顯示各分組的上下限值、配對質量和成功率。

圖9 鉚釘锪窩孔選配系統界面Fig.9 Interface of matching system for rivet and countersink

3 結論

(1)為提高干涉量控制的準確度,本文從鉚釘尺寸快速測量入手,通過機器視覺的方法,快速測量鉚釘的尺寸參數,提高鉚釘測量工作的效率和精度。

(2)提出基于果蠅算法的鉚釘锪窩孔選配技術,通過測量到的鉚釘和锪窩孔尺寸數據,對鉚釘進行分組。試驗結果表明,與傳統的分組方法相比,配對成功率從76.84%提升到90.85%,配對質量從0.8927提高到0.9096。

(3)設計開發鉚釘锪窩孔選配系統,該系統操作方式簡單,運行速度快,選配的成功率和匹配質量高,具有很好的應用前景。