高速公路橋墩外觀泛白原因分析及預防措施

李先延 黃文君

(1 云南省交通投資開發有限公司;2 云南省建筑科學研究院有限公司)

(3 云南省建筑結構與新材料重點實驗室;4 昆明市建筑結構安全與新技術重點實驗室)

0 引言

隨著云南省公路工程建設進入跨越式的發展階段,高速公路建設橋隧比例高達30%~60%,因此橋梁結構對高性能混凝土的使用量大幅增加[1];同時隨著《公路工程質量檢驗評定標準》JTGF80/1-2017 的推出,對高速公路結構混凝土外觀質量的要求越來越高:“混凝土表面不應存在本標準附錄P 所列限制缺陷;附錄P:P.

0.2 外觀質量檢查前,結構混凝土的表面不得進行涂飾;……其他表面缺陷,梁、板、拱、墩臺身、蓋梁、塔柱、防撞護欄、擋塊、伸縮裝置錨固塊、封錨、小型預制構件等;掉皮、起砂、污染:預制構件:缺陷超過所在面面積的2%,其他構件:缺陷超過所在面面積的3%”。[2]國家現行規范規定對結構物外觀質量要求越來越高,混凝土結構施工外觀質量控制提到了一個新的高度。泛白是混凝土外觀質量最常見的通病之一,雖然一般不會引起建筑結構的質量事故,但它的存在對建筑物的美觀和建筑工程質量等級的評定都會帶來嚴重的影響[3]。現結合某高等級公路特大橋橋墩泛白的事例, 從原材料、混凝土配合比和施工和養護等方面對混凝土“泛白”現象進行原因分析,整理總結預防“泛白”現象產生的技術措施。

1 原材料及配合比

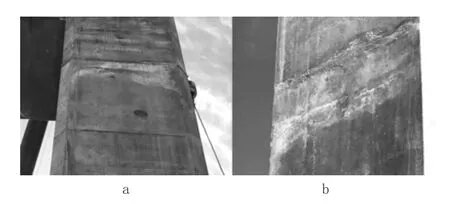

根據某特大橋墩柱表面泛白的情況進行現場調研,圖1 中a、b 為墩柱表面泛白現場實拍圖。

圖1 墩柱表面泛白

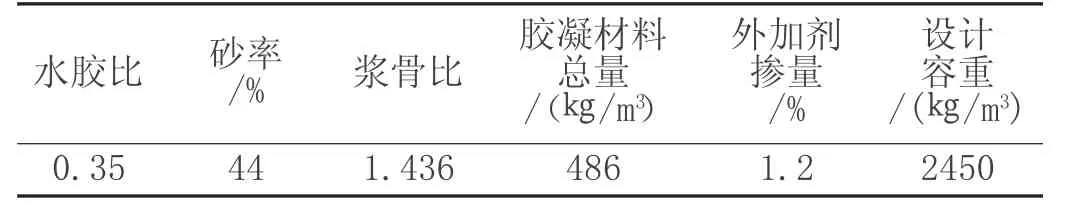

該特大橋墩柱的設計配合比為C40 泵送混凝土,施工配合比如表1 所示,詳細配合比信息如表2 所示。

表1 C40 泵送混凝土配合比 (㎏/m3)

表2 C40 泵送混凝土詳細信息

僅從上述配合比進行分析,配合比設計正常。

2 混凝土表面泛白機理

⑴新拌混凝土硬化過程中,水泥水化過程中生成并遷移至表面的的Ca(OH)2與空氣中的CO2和H2O 發生反應,生成白色沉淀CaCO3,這種混凝土表面泛堿稱為初次泛白,混凝土硬化后,隨著環境濕度及雨水等影響,H2O繼續與Ca(OH)2反應,出現二次表面泛堿即二次泛白。

化學反應方程式如下:

Ca(OH)2+CO2→CaCO3+H2O

⑵堿-集料反應。

環境中可能滲入的堿與混凝土集料(砂、石)中的堿活性礦物成分,在混凝土固化后緩慢發生化學反應,產生膠凝物質,在水的長期作用下因吸收水份后發生化學反應,引起混凝土體積膨脹、開裂,最終導致混凝土從內向外延伸開裂和損毀的現象。[4]

堿集料反應分為堿-二氧化硅反應、堿-硅酸鹽反應和堿-碳酸鹽反應。化學反應也會產生泛白,化學反應方程式如下:

2Na2O+SiO2→NaO·SiO2+H2O

GaMg(CO3)2+2NaOH→Mg(OH)2+GaCO3+Na2CO3

⑶混凝土拌合物中含有氯鹽時,如混凝土減水劑和混凝土早強劑中的Cl-會與新拌混凝土中的Ca(OH)2生成CaCl2,析出白色晶體,形成泛白現象,化學反應方程式如下:

Ca(OH)2+Cl-→CaCl2+H2O

3 引起泛白的原因分析

根據泛白機理分析,混凝土泛白與原材料自身(堿含量、氯離子含量)、配合比中的水分、施工、養護、環境等各方面都息息相關,現逐一進行分析。

3.1 原材料

水泥:水泥中的K2O 和Na2O 含量過高會導致新拌混凝土泛堿即泛白,同時,水泥中的Cl-含量也會導致新拌混凝土析出CaCl2導致混凝土表面泛白。

集料:集料中可溶性鹽含量越高,混凝土表面泛白的可能性越大。

水:拌和用水若不是自來水,而是使用地下水、江河水、灌溉用水等非標準水源,若水中含有堿物質或氯化物即會留下隱患。

3.2 配合比

水膠比過大。通過泛白機理分析可知,水分特別是沒有參與水泥水化反應的游離水對泛白有巨大影響,當多加水、外加劑超摻等原因導致混凝土離析泌水時,混凝土泛白的可能性增大。

3.3 施工過程

雨季施工,如果構筑物沒有遮擋措施,雨水進入新拌混凝土中,使新拌混凝土的游離水增加,再加上混凝土振搗不密實,也會增大泛白的可能性。

3.4 環境

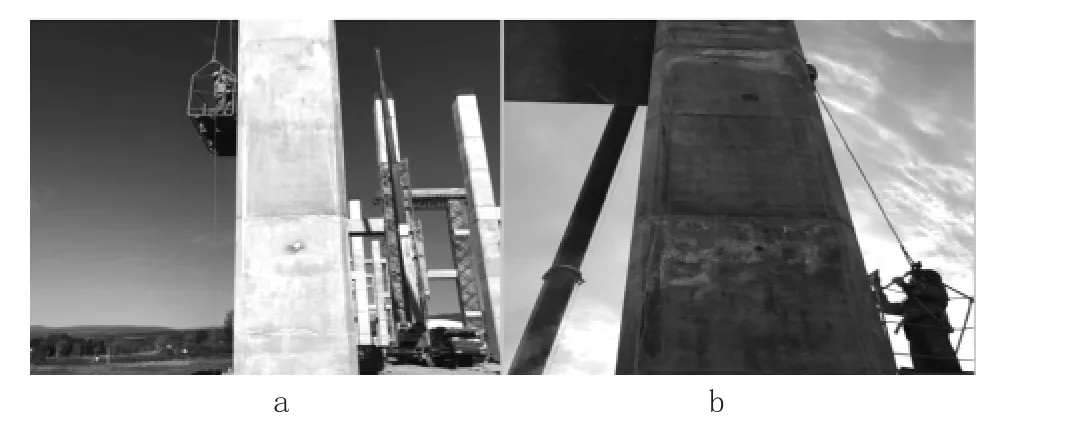

當混凝土表面位于迎風面或長日照面時,會加快水分蒸發的速度引起表面泛白;當混凝土表面位于背風面或短日照面時,水分蒸發速度較慢,在一定程度上會緩解混凝土表面泛白。如圖2 中a 和b 所示,同一根墩柱兩側泛白情況不同,就跟環境有一定的關系。

圖2 同一根墩柱兩側泛白情況不同

3.5 養護

⑴如果不能及時對墩柱表面進行保濕或灑水養護,混凝土硬化時,可溶性物質隨著水分蒸發遷移到構筑物表面并硬化,形成泛白。調研發現,現場大部分墩柱均裸露在外。

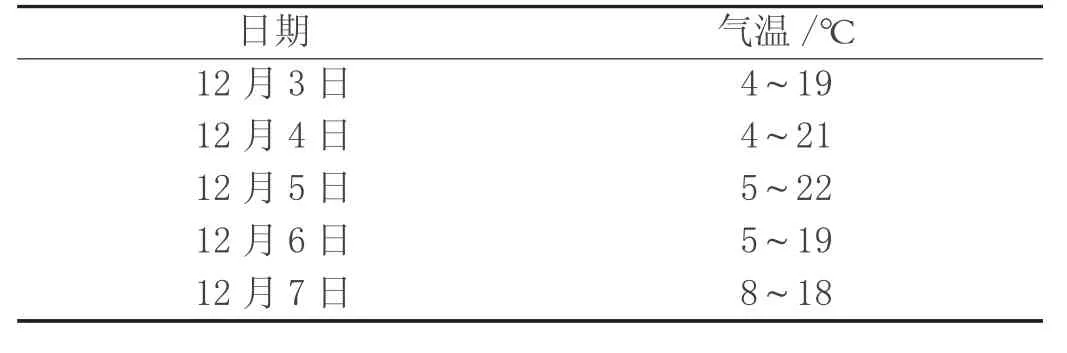

表3 為調研時現場近5 天的氣溫情況,從表中可知,該地晝夜溫差較大,早晚氣溫較低,早上混凝土表面極易產生泛霜,若養護不到位,容易產生二次泛白。

表3 當地連續5 天氣溫情況

⑵墩柱灑水養護混凝土表面時,如果使用的是地下水、江河水、灌溉用水等,水中的無機酸鹽、有機酸鹽、堿物質隨著水分蒸發遺留在混凝土構筑物表面,形成泛白現象。

4 預防措施

4.1 原材料

原材料中的氯離子、堿、可溶性鹽均會造成混凝土表面泛白,對原材料的質量和相關指標進行比選和控制十分關鍵。

⑴水泥:對現場取樣水泥的堿含量和氯離子含量進行送檢,有條件比選水泥時嚴格控制水泥中K2O 和Na2O含量。

⑴集料:條件允許的情況下,應對集料有一定的選擇性,嚴格控制其可溶性鹽含量,并對集料硫化物及硫酸鹽含量、氯離子含量、堿骨料反應進行檢驗。

⑶水:對于現場攪拌的混凝土用水要求采用自來水或滿足(《混凝土標準用水》JG J63-2006)規定的水源,杜絕采用污染水源進行混凝土攪拌,如使用其他水源,必須對堿含量和氯離子含量進行檢驗。

⑷外加劑也應該對堿含量和氯離子含量進行檢驗。

4.2 配合比

⑴設計配合比時,在滿足混凝土工作性要求的前提下選擇最小水膠比配合比。

⑵盡量減少外加劑摻量。

⑶選用連續級配的集料。

⑷配制混凝土盡量摻加礦物摻合料,特別是粉煤灰或硅灰。因為水泥水化過程中其含有的SiO2與Ca(OH)2反應形成C-S-H 凝膠,可降低混凝土中的游離堿含量,使析出的鹽或堿量降低。

4.3 施工過程

⑴混凝土應振搗密實,使外部水分不易進入構件內部。

⑵注重混凝土的抹面和二次抹面,盡可能地提高混凝土表面的密實性和抗滲性。

4.4 養護

混凝土終凝后應及時用滿足(JG J63-2006)規定的水源進行養護,使干燥蒸發速度減慢。

4.5 表面進行憎水化處理

針對已澆筑成型的墩柱,發現有泛白表面后,可以使用有機硅憎水劑處理表面,預防后期二次泛白。混凝土屬親水性材料,易吸水,用有機硅憎水劑處理混凝土表面后,會大大降低混凝土的吸水性,混凝土表面的水成為小水滴滾淌下來,不會滲入混凝土內部。

4.6 預防混凝土裂縫產生

針對已澆筑成型的墩柱,還可以通過養護等措施預防混凝土結構表面產生裂縫,直接減少了白色晶體的析出,降低了二次泛白出現的概率。

5 結論

高速公路混凝土表面泛白是混凝土外觀較常出現的外觀缺陷,而對構筑物外觀和質量評定影響又很大,建設單位應采取措施來避免混凝土出現泛白現象。混凝土表面泛白在乎堿含量、堿金屬氧化物、氯離子和氯化物,實際施工環節中難以避免,且各種因素相互聯系、相互影響。必須結合現場的實際情況,采取針對性的預防措施,才能有效地減少混凝土表面泛白現象的出現,降低混凝土出現外觀缺陷的風險。