載金炭酸洗除鈣槽優化

巫太云

紫金礦業集團股份有限公司 福建上杭 364200

目 前,國內外大部分金礦采用氰化浸出—活性炭吸附—解吸電積—金泥冶煉工藝處理[1],載金炭與礦漿或氰化浸出液接觸時間長,受處理礦石性質以及溶液中鈣離子等因素的影響,礦漿中的載金炭很容易結鈣,結鈣的載金炭表面覆蓋著一層白色物質,導致載金炭碘值降低、吸附能力下降和金的損失加大。為此,在活性炭吸附過程中常需要對載金炭采用酸洗除鈣處理,使其恢復碘值,提高載金炭吸附能力。常規酸洗除鈣槽存在處理能力小、酸洗效果差、作業人員勞動強度大等問題,嚴重影響載金炭的吸附能力。因此,筆者通過對載金炭酸洗槽的槽體結構、攪拌方式和工藝參數進行優化,提供了一種較為高效的載金炭酸洗除鈣槽,為炭浸提金工藝中載金炭結垢酸洗工作提供了參考。

1 載金炭常規酸洗除鈣槽問題及原因分析

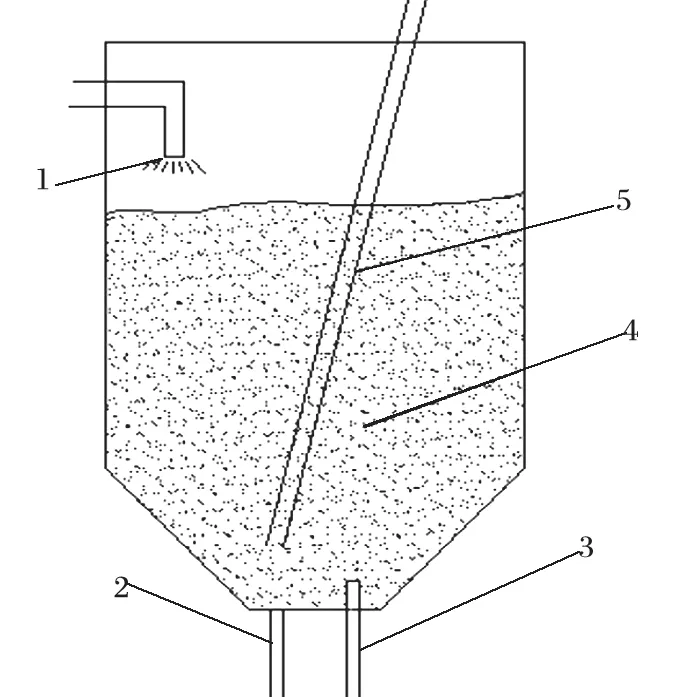

載金炭常規酸洗除鈣作業步驟為:結鈣載金炭充滿酸洗槽 2/5 左右的容積,用水把夾帶到槽中的泥漿清洗干凈,然后開始抽取已經稀釋的鹽酸,酸沒至炭面以上 10 cm,浸泡一段時間之后,開啟空壓機,作業人員每隔 15 min 左右使用移動式充氣管,在載金炭與水的混合體內進行頻繁移動充氣管進行翻滾攪拌,使得槽中的炭盡量能與鹽酸進行接觸反應,保證酸洗效果,酸洗 1 次載金炭全過程 (載金炭碘值從 100 g/kg以下恢復到 250 g/kg 以上) 需 2~3 h 以上甚至更長時間。載金炭常規酸洗除鈣槽結構如圖 1 所示。由圖 1可知,常規酸洗除鈣槽存在明顯的缺點:①鹽酸加入到酸洗槽后是通過重力從上到下與結鈣載金炭進行接觸,上層結鈣載金炭與鹽酸的接觸時間長、鹽酸濃度強,而下層結鈣載金炭與鹽酸的接觸時間較短、鹽酸濃度也較低,導致結鈣載金炭酸洗除鈣效果差;②在酸洗過程中需要人工頻繁地移動風管進行攪拌,勞動強度大;③鹽酸與結鈣載金炭反應過程中產生大量二氧化碳和酸霧氣體,對環境不友好,對現場作業人員產生職業健康危害。

圖1 載金炭常規酸洗除鈣槽結構Fig.1 Structure of common tank for removing calcium carbonate from gold-bearing charcoal via acid pickling

2 載金炭酸洗除鈣槽優化

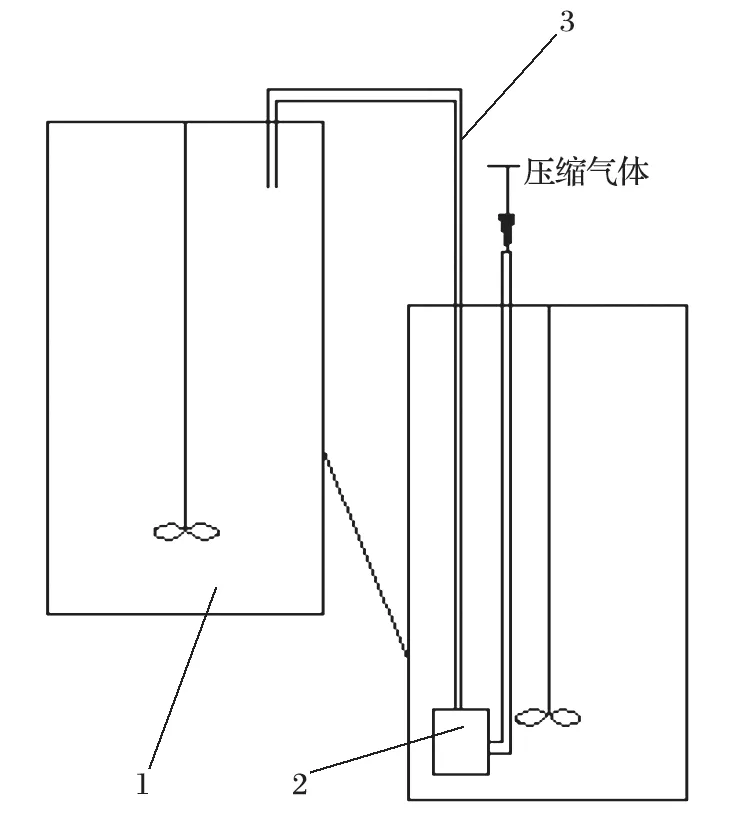

在載金炭吸附提金過程中,因工藝需求,各槽體之間需利用一種空氣提炭器進行提炭,以調整各槽體之間活性炭的分布密度。載金炭提炭器結構如圖 2所示,當壓縮空氣進入氣液混合室時,氣液固混合體(載金炭、礦漿、氣體) 將通過管道從較低的攪拌槽流通到較高的攪拌槽。

圖2 載金炭提炭器結構Fig.2 Structure of gold-bearing charcoal mover

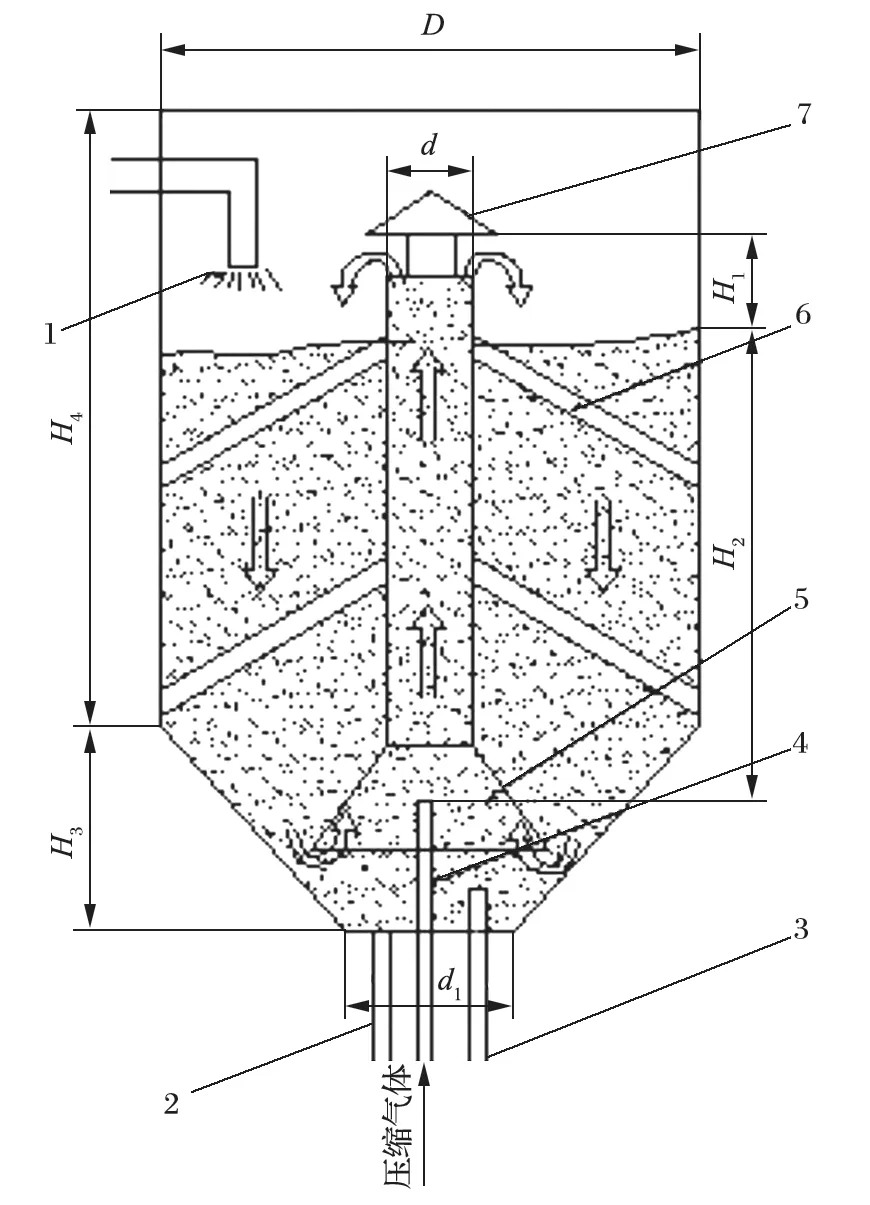

改進后的載金炭酸洗除鈣槽結構如圖 3 所示。根據載金炭提炭器原理[2],可在載金炭酸洗除鈣槽內部設立一個中心循環桶 (即提炭器),作為攪拌器對桶中的結鈣載金炭混合體進行攪拌。在中心循環桶體上端安裝有傘形防濺帽,結鈣載金炭在混合室內與壓縮空氣形成氣液固混合體后,沿著中心循環桶提升到一定高度。當混合體上升溢出中心筒碰到傘形防濺帽后壓縮空氣逸散到空氣中,載金炭與鹽酸的混合物掉落到炭層表面,底層載金炭與鹽酸繼續被壓入中心圓筒內,掉落在炭層表面的載金炭與鹽酸混合物繼續向下運動,直至進入下一個循環周期。

圖3 改進后的載金炭酸洗除鈣槽結構Fig.3 Structure of optimized gold-bearing charcoal acid-pickling tank

改進后的載金炭酸洗除鈣槽的關鍵在于中心循環桶提炭器的結構設置。要提高酸洗槽的處理效率,必須對中心循環桶提炭器的各項參數進行合理計算。酸洗除鈣槽的容積決定了每次酸洗的處理量,酸洗除鈣槽容積由大端直徑D,小端直徑d1,圓柱體高度H4,椎體端高度H3決定;酸洗除鈣槽的容積主要取決于槽體直徑D和圓柱體高度H4,實際生產中,需根據作業場所確定數值。

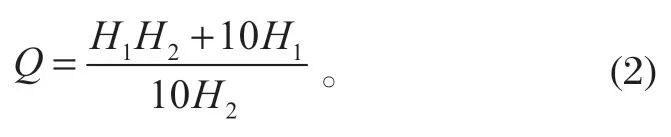

在酸洗除鈣槽容積確定后,若要提升酸洗效率,即要提高中心筒 (提炭器) 的循環效率。影響中心筒提升循環效率的因素主要有:混合室的沉沒高度H2,提升高度H1(中心筒溢流口與炭層表面之間的高差),壓縮氣體的壓力p,壓縮氣體流量Q,中心筒直徑d,結鈣載金炭混合體的比重等。混合體的提升高度與沉沒高度之間的關系可用相對提升高度系數Y表示,

忽略中心筒提升摩擦阻力,則空氣流量與提升高度、沉沒高度之間的關系為

當壓縮氣體量一定時,Y值越大,則沉沒高度高度H2越大,且提升高度值H1越小,Y值也越大,所需空氣消耗量也越小。在實際環境允許的條件下,空氣量一定時,為提高中心筒提升效率,可適當降低中心筒溢流口與炭層之間的高度差。

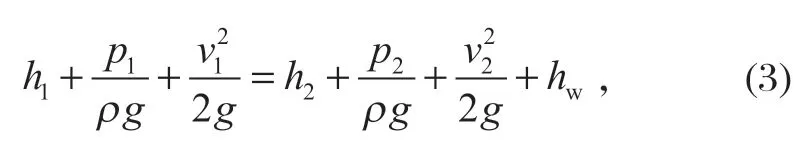

當酸洗除鈣槽中心筒循環提炭流動形成穩定的流體時,由能量守恒關系[3]可得載金炭提升流體的伯努利方程

式中:h1、p1、v1分別為混合室的位置高度、壓力、混合流體速度;h2、p2、v2分別為中心筒溢流口的位置高度、壓力、混合流體速度;ρ為載金炭混合流體的密度;g為流體的自由落體加速度;hw為混合室與中心筒溢流口之間損失的水頭。

因中心筒循環提炭流動形成穩定的流體后,p2為大氣壓,根據式 (3) 可知,輸入的壓縮空氣壓力值p1越大,則中心筒載金炭混合體流體流出溢流口的速度v2越大,酸洗槽內結鈣載金炭的循環速度就越快,鹽酸與結鈣載金炭反應也就越迅速。

3 現場應用

根據福建某金礦實際場地情況以及工藝情況,在福建某金礦炭浸系統試制了優化改進后的載金炭酸洗除鈣槽,槽體直徑為 2 500 mm,圓柱體高度為 2 200 mm,圓臺高度為 1 000 mm,槽中心循環桶直徑為 400 mm,容積約為 13 m3,壓縮空氣壓力為 0.4 MPa。

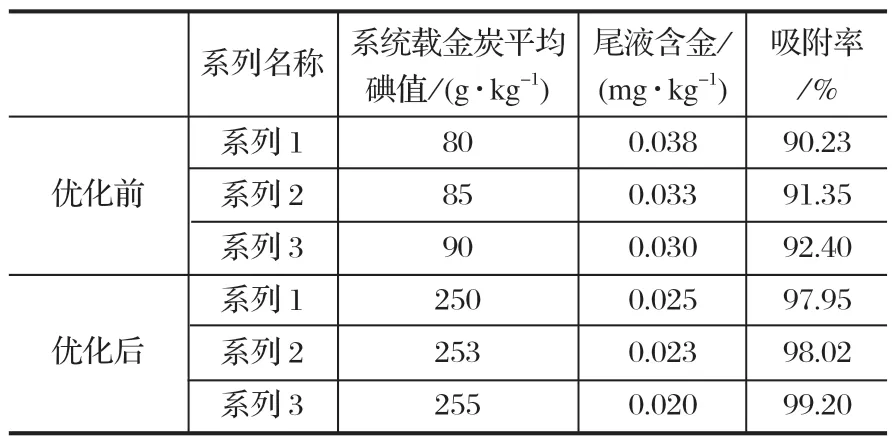

實際應用表明,優化改進后的酸洗除鈣槽每次可處理結鈣載金炭約 6 t,酸洗過程中作業人員只需控制氣體流量壓力等參數,即可使得槽內載金炭循環混合攪拌充分,無需人工攪拌,每次酸洗時間約為 1.5 h 即可使載金炭碘值從 100 g/kg 以下恢復到 250 g/kg以上,載金炭平均吸附率從 91.32% 提升至 98.39%,吸附能力提高了 7.07%。同等情況下,常規酸洗除鈣槽處理 6 t 結鈣載金炭約需 2.5 h,相比之下,優化改進后的酸洗除鈣槽的酸洗效率提高了 40%。載金炭酸洗除鈣槽優化前后生產數據對比如表 1 所列。

表1 載金炭酸洗除鈣槽優化前后生產數據對比Tab.1 Comparison of production data before and after optimization on tank for removing calcium carbonate from gold-bearing charcoal via acid pickling

4 結語

通過對常規載金炭酸洗除鈣槽的攪拌方式、槽體內部結構和參數進行優化改進,載金炭酸洗除鈣槽采用空氣攪拌方式,大幅降低了工人的勞動強度,使酸洗處理效率提升了 40%。同時通過改進后的載金炭酸洗除鈣槽對鈣化載金炭進行快速高效地酸洗,使得載金炭快速恢復吸附能力,載金炭吸附能力提升了7.07%,有效保障了浸出金的回收,具有極大的推廣和應用價值。