氫等離子體電弧熔煉對稀土金屬Gd凝固組織和硬度的影響

劉 亮 錢夢浩 余建波 任忠鳴

(1.上海大學材料科學與工程學院,上海 200444; 2.省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444)

金屬精煉不僅可以提高金屬的利用率還可以擴展金屬的應用領域。隨著集成電路產業的發展,對材料的純度要求也越來越高,尤其是用于晶體管布線和柵介質的稀土靶材[1],不僅需要控制氣體雜質含量,還要嚴格控制金屬雜質含量。此外,還對晶粒尺寸提出了較高的要求,目前常用的精煉和鑄造技術已難以滿足[2- 5]。

區別于真空感應、真空電弧、蒸餾、固體電遷移、區域熔煉,等離子體可以產生高達(0.5~2)×104K的高溫,廣泛應用于焊接、切割和噴涂等領域,還被用于金屬熔煉和重熔。在惰性氣體氬氣(Ar)中添加還原性氫氣(H2)作為等離子氣,氫分子在高溫下分解為具有強化學反應活性的原子或離子,不僅可以去除金屬中的非金屬雜質元素氧(O)和氮(N),還能有效去除金屬雜質。因此氫等離子體熔煉(hydrogen plasma arc melting, HPAM)被認為是最有效的熔煉和精煉方法之一,在高純金屬的生產和應用中具有優勢和潛力[6- 10]。此外,雙輥薄帶連鑄技術具有縮短鑄軋工藝過程,凝固組織致密、細小等優勢,在鋁合金及鋼的連鑄中已有較多應用[11- 13]。

本文采用含氫氣的等離子體作熱源,對稀土金屬釓(Gd)進行精煉,并采用雙輥薄帶連鑄制備Gd金屬帶,考察了提純精煉、薄帶鑄造、軋制及熱處理工藝對金屬Gd凝固組織和性能的影響。

1 試驗材料與方法

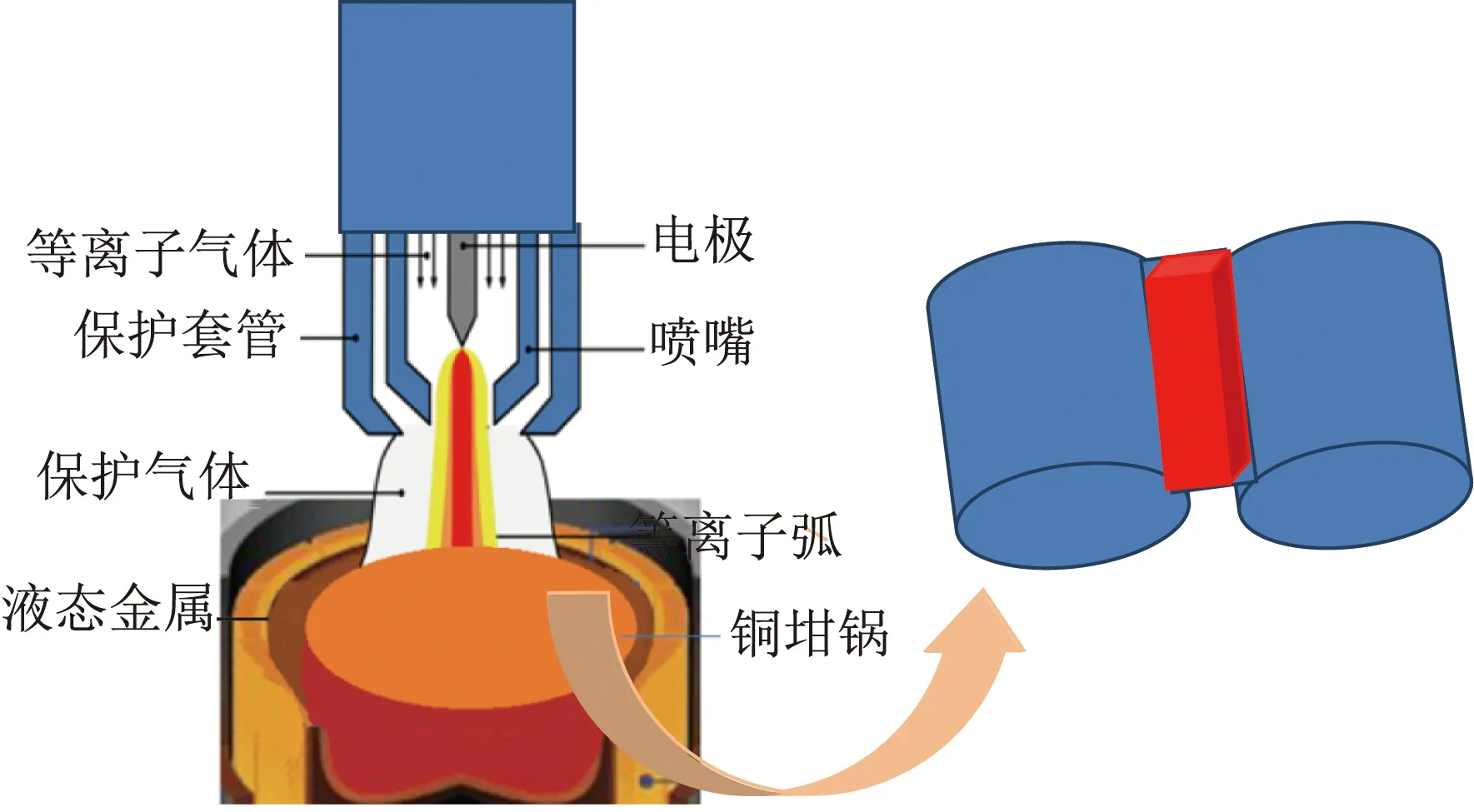

試驗選用稀土金屬Gd為研究對象,采用氫等離子體精煉,精煉后的純金屬澆入下方的雙輥薄帶鑄軋機中進行連續抽拉。具體步驟為:將經過預處理的粗Gd金屬置于水冷銅坩堝中;關閉爐門,抽真空,當爐內真空度小于500 Pa后開啟羅茨泵,直至真空度降至1 Pa以下,開啟擴散泵;待真空度達到3×10-3Pa后關閉抽氣主閥;打開充氣閥,向爐內充入高純氬氣清洗爐腔,如此反復2~3次,確保爐內具有較低的氧分壓;然后打開等離子槍離子氣閥門,通入流量為5 L/min的氬氣,同時打開排氣泵并調節角閥,使爐內維持所需壓力并保持穩定;啟動電源,先使陰極和輔助陽極噴嘴間產生非轉移弧,然后導通陰極和試樣產生轉移弧,待轉移弧穩定后關閉非轉移弧,調節試驗參數;達到預定試驗條件后將Gd熔體澆入下方的雙輥連鑄輥縫間,并啟動連鑄輥旋轉鑄軋(見圖1);試驗結束后依次關閉電源、等離子氣,打開真空泵,將爐內氣體排出,關閉真空泵,充入Ar氣至常壓,最后取樣。試驗主要考察了等離子氣中氫氣的比例(2%和6%,體積分數)和雙輥連鑄角速度v(0.06、0.6 rad/min)對Gd金屬凈化和凝固組織的影響。

圖1 氫等離子熔煉- 雙輥連鑄試驗示意圖

根據靶坯制備對晶粒尺寸的要求,對鑄造薄帶進行后續熱處理和軋制。采用金相顯微鏡、掃描電子顯微鏡觀察顯微組織,按照GB/T 6394—2017《金屬平均晶粒度測定方法》,采用Image- Pro Plus軟件統計晶粒尺寸。采用維氏硬度計測定硬度,試驗力500 g,保持時間15 s,測量7次取平均值。采用輝光放電質譜儀分析Gd金屬中雜質元素含量,每個試樣連續濺射5次取平均值。

2 結果與討論

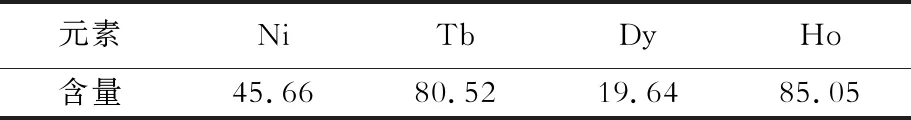

粗稀土金屬Gd的純度為99.99%(質量分數),其主要金屬雜質含量如表1所示。由表1可知,粗Gd中除含有45.66 μg/g的過渡族金屬Ni外,其他金屬雜質均為同類稀土元素。

表1 金屬Gd的主要金屬雜質含量

2.1 等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd純度的影響

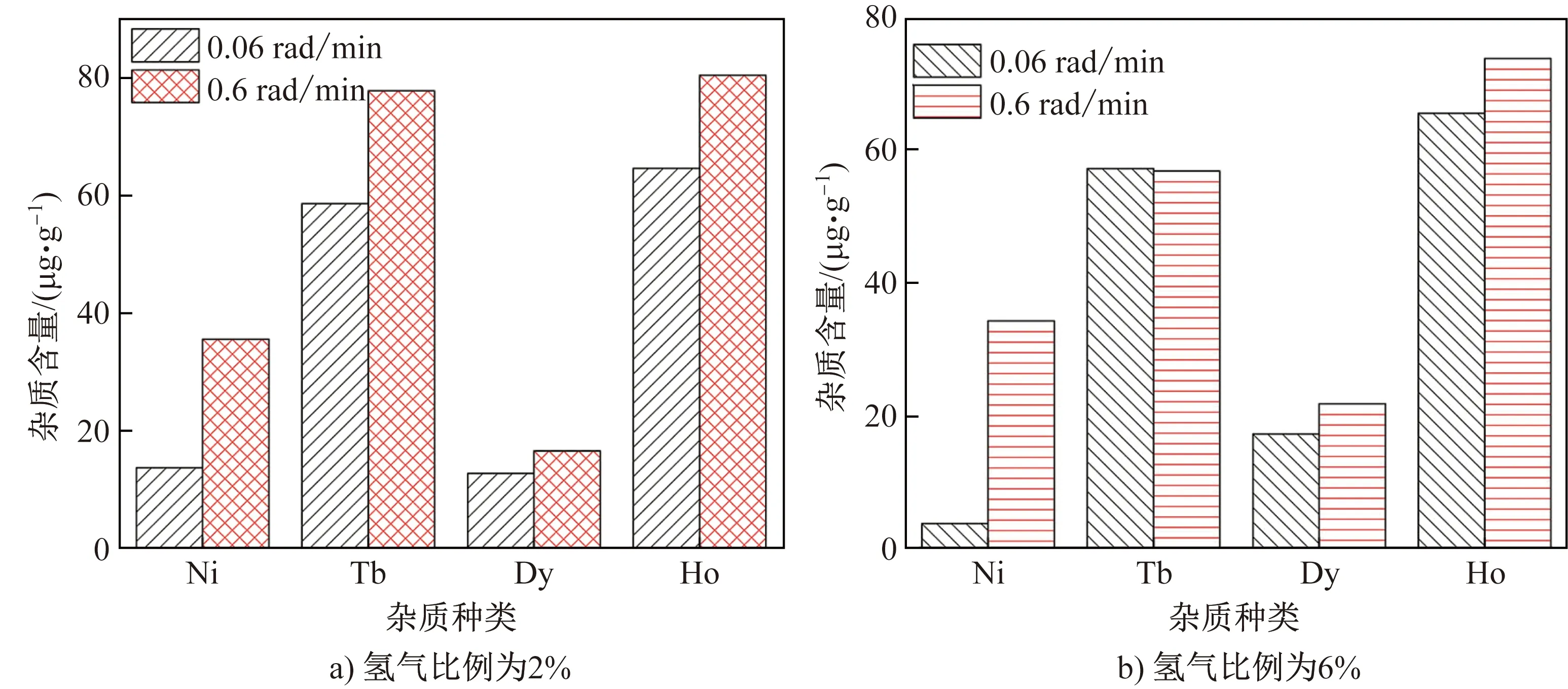

圖2和圖3分別為等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd中雜質含量和去除率的影響。隨著氫氣比例的增大和雙輥連鑄角速度的減小,金屬雜質的去除率增大,金屬雜質Ni的含量從初始的45.66 μg/g降低至3.72 μg/g,稀土雜質元素的去除率遠低于過渡族金屬Ni。Ni的去除率高達91.85%,雜質稀土元素Dy、Ho、Tb的去除率最高分別為41.79%、24.11%、29.19%。

圖2 等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd中雜質含量的影響

圖3 等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd中雜質去除率的影響

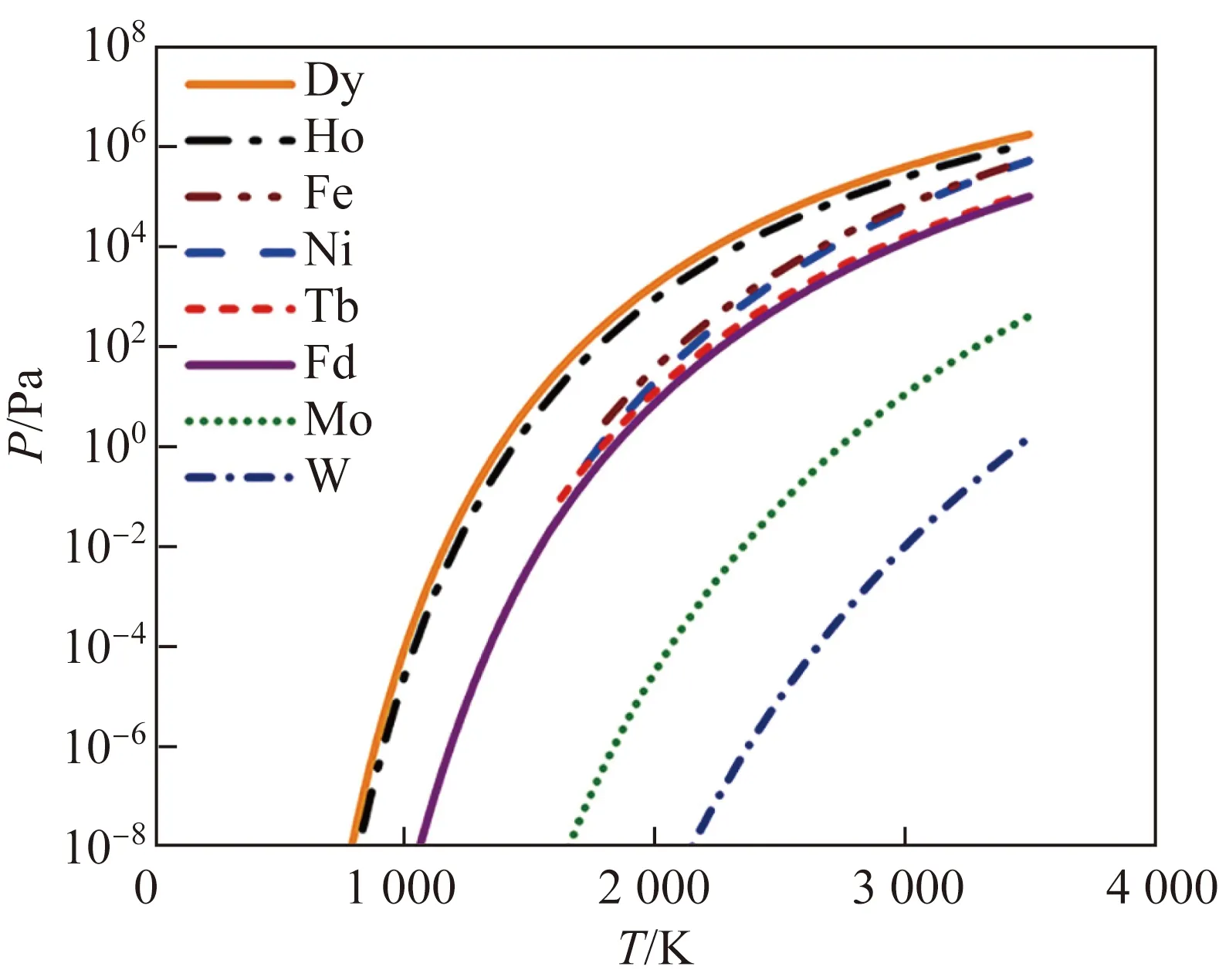

圖4為標準狀態下金屬的飽和蒸氣壓與溫度的關系[14]。由圖4可知:雜質金屬Dy、Ho、Ni、Tb的飽和蒸氣壓均比稀土金屬Gd高,且PDy>PHo>PNi>PTb。在氫等離子熔煉過程中,隨著等離子氣中氫氣含量的增加,能激發電離的氫氣比例也隨之增大,電離將釋放出更多的熱量,使熔池溫度升高,從而促使蒸氣壓高的雜質金屬更易從熔體中揮發脫除。然而本試驗中蒸氣壓低的雜質Ni的去除效果遠優于蒸氣壓高的稀土雜質元素Dy和Ho。其原因可能是:Ni為過渡族金屬,與基體金屬Gd的結構、外層電子排布差異比Dy、Ho、Tb更大,所以更容易去除。

圖4 標準狀態下金屬的飽和蒸氣壓與溫度的關系

2.2 等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd凝固組織的影響

圖5為等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd凝固組織的影響。從圖5可知:在相同連鑄角速度下,隨著氫氣比例的增大,平均晶粒尺寸增大,相同氫氣比例下,隨著連鑄角速度的增大,平均晶粒尺寸減小。

圖5 等離子氣中氫氣比例和雙輥連鑄角速度對金屬Gd凝固組織的影響

不同試驗條件下金屬Gd凝固組織的晶粒尺寸見表2。由表2可知,當氫氣比例為2%時,隨著連鑄角速度從0.06 rad/min增大到0.6 rad/min,晶粒尺寸從700 μm減小至350 μm;氫氣比例增大到6%時,晶粒尺寸則從1 070 μm減小至810 μm,細化程度減小。

表2 不同氫氣比例和雙輥連鑄角速度下金屬Gd凝固組織的晶粒尺寸

根據凝固成分過冷理論[15],在過冷度變化不大的條件下,雜質容易在固- 液界面前沿富集,可以作為形核基底,促使形核率提高、晶粒細化。氫等離子精煉后熔體中的雜質含量降低,形核基底減少,形核更困難;氫氣含量越高,熔體精煉效果越好,形核越困難,晶粒粗化。在相同雜質含量條件下,雙輥連鑄角速度增大,熔體的冷卻速度增大,晶粒細化。

2.3 熱處理和軋制工藝對金屬Gd晶粒尺寸和顯微硬度的影響

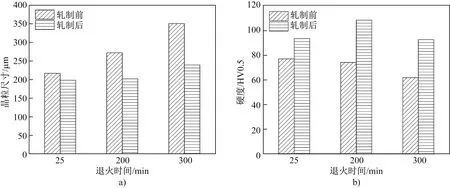

通過氫等離子熔煉- 雙輥薄帶連鑄得到的稀土Gd金屬,其晶粒尺寸不能滿足靶材制備的要求,需進一步通過熱處理和軋制來滿足要求。圖6為金屬Gd在390 ℃退火不同時間和軋制后的平均晶粒尺寸和顯微硬度。由圖6(a)可知:軋制前,隨著退火時間的延長,平均晶粒尺寸逐漸從25 min時的217 μm增大到了300 min時的351 μm,增大了61.4%;熱處理后軋制,組織明顯細化,當退火時間為25 min時,平均晶粒尺寸為199 μm,滿足靶材對晶粒尺寸的要求(小于200 μm)。由圖6(b)可知:軋制前隨著退火時間的延長,試樣的硬度從25 min時的77 HV0.5 降低至300 min時的62 HV0.5,降低了19.7%;軋制后硬度明顯升高,隨著退火時間的延長,硬度先升高后降低,最高為退火200 min時的108 HV0.5。

圖6 金屬Gd軋制前后的平均晶粒尺寸(a)和顯微硬度(b)隨退火時間的變化

3 結論

(1)采用氫等離子熔煉- 雙輥薄帶連鑄制備純金屬Gd,隨著等離子氣中氫氣比例的增大,金屬雜質去除率升高,最高可達91.85%,金屬純度明顯提高;隨著雙輥連鑄角速度的增大,凝固組織細化,晶粒尺寸從1 070 μm減小至350 μm,降低了67.3%。

(2)熔煉Gd經390 ℃退火處理,隨著退火時間的延長,晶粒尺寸從217 μm增大到351 μm,增加了61.4%,硬度從77 HV0.5降低至62 HV0.5,降低了19.7%。

(3)退火后軋制,Gd的晶粒尺寸明顯減小(最小為199 μm),能滿足靶材對晶粒尺寸的要求(小于200 μm)。