四軸機床回轉中心與刀長的校正方法探索

黃何濤,李 汶,丁良聰

(成都四威高科技產業園有限公司,四川 成都 611700)

引言

隨著工業制造技術的飛速發展,機械產品的裝配精度和使用性能要求也越來越高,零件的加工精度是否達標將直接影響整個產品的使用。數控加工中心具有精度高、自動化程度高、綜合加工能力強的特點。對于四軸萬能加工中心而言,在實際的零件加工過程中,操作者要確定工件坐標系在實際機床坐標系中的位置,而主軸與回轉中心同軸精度以及刀長的精準程度都將直接影響零件加工尺寸精度。因此,利用機床主軸立式和臥式加工的特點,通過簡單易行的方法,精準確定回轉中心坐標值和絕對刀長。

1 機床概況與問題分析

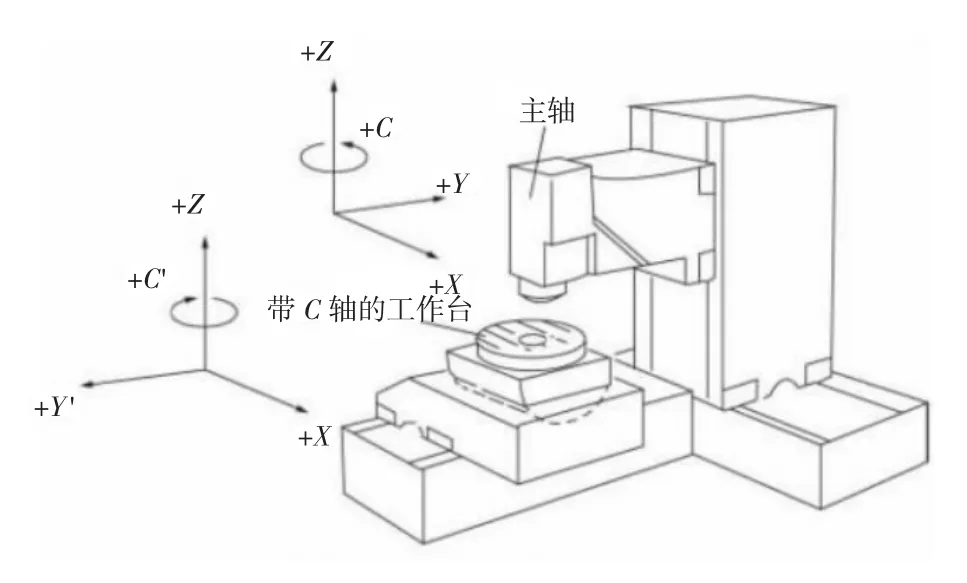

該機床為較早前的一臺單主軸四軸萬能加工中心,如圖1所示,與普通四軸數控銑床相比,除了X、Y、Z、C軸(或B軸)外,其主軸還可以立式和臥式進行加工,且所有軸均可聯動。操作系統為HEIDENHAIN MILLPLUS系統[1]。由于該設備沒有配備對刀裝置以及測頭,一直以來回轉中心的校正都是以較老式的方法,例如夾持一圓棒找正或者找正主軸上的標準棒等。這些方法操作起來不但較慢而且不夠精準,誤差較大。而刀長的確定都是用的相對刀長,想要得到絕對刀長也只能通過設定一把標準刀,對刀后反向計算得到數值。由于主軸徑向跳動和立臥轉換的誤差,在進行立銑和臥銑互為同一基準面的零件加工時;刀長的誤差就會顯現出來。對于加工精度要求較高的零件就造成尺寸超差或者工件報廢。在加工某類產品且只能一次裝夾加工完成的零件時,為確保一次合格率,刀長和回轉中心的的校正就顯得尤為重要。

圖1 機床結構圖

2 校正方法及實施

2.1 主軸與回轉中心同軸

考慮到檢測機床使用的標準檢測棒未配置的情況下,裝夾找正等一系列的的操作都比較繁瑣。在實際的生產加工中,操作者需要一種快速、高效、準確的方法。具體操作步驟:第一步,準備一料頭或者圓棒,建議Φ30~100 mm均可,大概裝夾在已知的回轉中心上即可。確保此時的加工平面為XY平面及主軸為立式加工狀態,激活任一坐標系(如G55)設X和Y坐標為零。第二步,利用繞Z軸旋轉的工作臺C軸旋轉,用刀具的側刃分粗、精銑加工出外圓。如下頁圖2所示加工深度,以方便用表找正的深度即可[2]。注意此時程序不能用G02圓弧插補命令加工,只能用G1 C365 F……。這樣加工出來的圓的圓心點才是與回轉中心重合的點。第三步,用千分表找正已加工圓的圓心點X和Y的坐標值,誤差應控制在0.002 mm,并將坐標(G55)X和Y設為零。此時的坐標點即是主軸與回轉中心同軸的點。建議每3個月用此方法校準一次。

圖2 立銑加工外圓

2.2 刀長的校正方法

通過該機床為單主軸,立臥四軸加工中心的結構特點可知立銑和臥銑在轉換前后其主軸上刀具的中心點是不變的條件。因此可以利用機床的這一特點,臥銑狀態用刀具的側刃將毛坯表面精銑后,再將主軸轉換到立式狀態,在已加工表面對刀,便可以較精確的得到一把刀的絕對刀長,如圖3所示。具體操作步驟如下:第一步,毛坯裝夾好后將主軸轉換到臥式加工狀態,激活臥銑加工平面(XZ平面)及任一坐標系(如G55)。第二步,用刀具側刃精加工表面如圖,假設刀具直徑為10 mm,在精加工完后主軸軸線在Z方向的坐標設置為5 mm(刀具半徑)。第三步,將主軸轉到立式加工狀態并激活立銑加工平面(XY平面)及G55,注意此時坐標原點必須同第一步所用坐標原點一致,然后采用刀具底刃對零平面的方式,在已加工表面對刀。對刀后得到坐標值顯示的正負值,在原有刀長的基礎上加減該值即得到了這把刀的絕對刀長。操作者可以采用該刀具長度作為標準刀來校準其余刀具。

圖3 臥銑加工表面

3 結論

采用上述校正方法對HEIDENHAIN MILLPLUS操作系統未配置對刀裝置和測頭的單主軸數控萬能銑床以及類似結構的數控萬能加工中心完全適用,能很好地解決由主軸和回轉中心不同軸產生的較大誤差導致的產品不合格情況,提高了零件的加工精度,彌補了由于機床配置不足導致的機床利用率低的問題。