氣刀的原理及使用

解士玲

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063299)

引言

熱鍍鋅生產線是將一定厚度的冷軋板經過堿液清洗和電解清洗,除去表面油污,再進入退火爐進行退火,退火后的帶鋼經過鋅鍋中的鋅液進行鍍鋅,出鋅鍋后,氣刀裝置與鋅層測厚儀形成閉環(huán)實現對鋅層的有效控制,鍍鋅后的帶鋼經過光整、拉矯、卷取等工藝,形成最終產品。

1 氣刀應用原理

氣刀應用的是射流原理:當氣流噴射到帶鋼上面,與帶鋼形成速差,對粘附在帶鋼上的鋅液產生上阻力,使一部分鋅液沿帶鋼流回鋅鍋,留在帶鋼的鋅液經過冷卻形成鍍層。具體如圖1所示:

圖1 氣刀刮鋅原理圖

2 氣刀結構特點

多腔氣刀的氣流經過五個腔體的儲壓、蓄能、導流,使氣流的壓力穩(wěn)定、流量均衡,保證了帶鋼表面縱向鋅層厚度的穩(wěn)定性,詳見圖2。氣刀本體還裝有邊部擋板、刀唇清理器、刀唇封堵等重要裝置。

圖2 氣刀本體剖視圖

氣刀參數的調整通過8臺VFD電機控制,實現高度、距離、角度的精準控制,滿足60~450 g/m2的雙面鍍層要求。氣刀供氣系統(tǒng)包括空氣系統(tǒng)和氮氣系統(tǒng),空氣供氣系統(tǒng)由兩臺8級離心鼓風機和儲氣單元組成,氮氣供氣系統(tǒng)由綜合管網氮氣及減壓系統(tǒng)和儲氣單元組成,具體如圖3所示:

圖3 氣刀系統(tǒng)圖

3 鍍層厚度的影響因素

生產過程中,影響鍍層厚度的因素較多,主要包括氣刀壓力P、刀唇間隙b、氣刀與鋼帶間距s、氣刀角度a、產線速度v等。其中刀唇間隙的分布也是控制鍍層均勻性的主要因素[1-2]。

3.1 氣刀刀唇的間隙

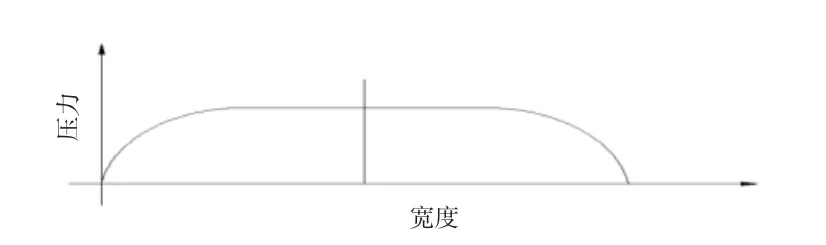

在氣刀刀唇中間一段噴射的氣流只有沿帶鋼上下和垂直帶鋼表面的速度,帶鋼橫向速度幾乎為零。但在氣刀邊緣部位,氣流會向外發(fā)散,即有帶鋼橫向上的速度分量,因而此處氣流較為紊亂,流速比較低,氣流動壓頭也較低。假設從刀唇噴出的氣體速度是均勻的,根據現場測試得到氣刀氣流在帶鋼橫向的壓力變化曲線如下頁圖4所示。

圖4 氣刀寬度方向壓力分布情況

氣刀的刮鋅能力與氣流的動量,即氣流的速度和流量有關系。刀縫間隙b與氣流動量I存在如下關系[3-4]:I=Pb2。可見,如果氣刀的縫隙b越大,則氣流的動量I就越大。所以設定不同的刀唇間隙值可以改善帶鋼的邊部增厚問題。現場氣刀下刀唇保持平直,調整上刀唇進而調整刀唇間隙,根據現場經驗得到的刀唇間隙調整曲線為:A5—B5,b1=c和(A6—A10、B6—B10),b2=kx+c其中。初始值分別c=1.1 mm,k=0.025 mm,x取自然數1~5,間隙調整參考圖5。

圖5 氣刀刀唇間隙調整參考圖

3.2 帶鋼速度

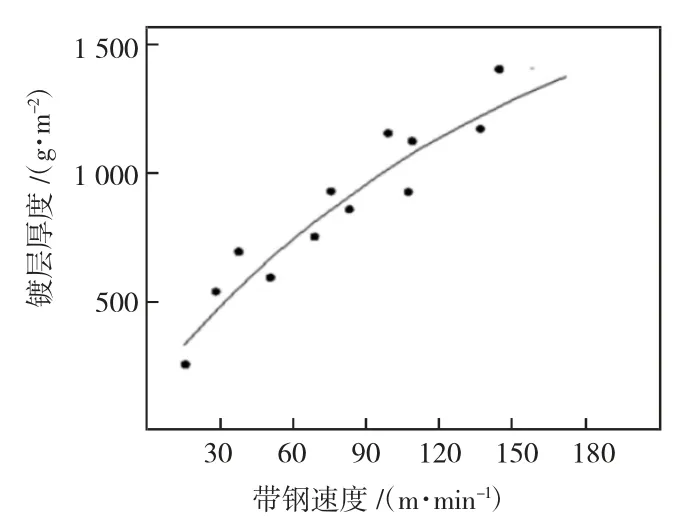

在鍍鋅實際生產過程中,帶鋼速度隨規(guī)格的變化而變化,對鍍層厚度影響較大。氣刀不投用時,產線速度增加,帶鋼出鋅鍋時的泵升作用增加,冷卻后留在帶鋼表面的鍍層會增加,從圖6可以看出,當帶鋼速度為140 m/min時,鍍層厚度達到1 400 g/m2左右。

圖6 鍍層厚度隨帶鋼速度變化曲線(不投氣刀)

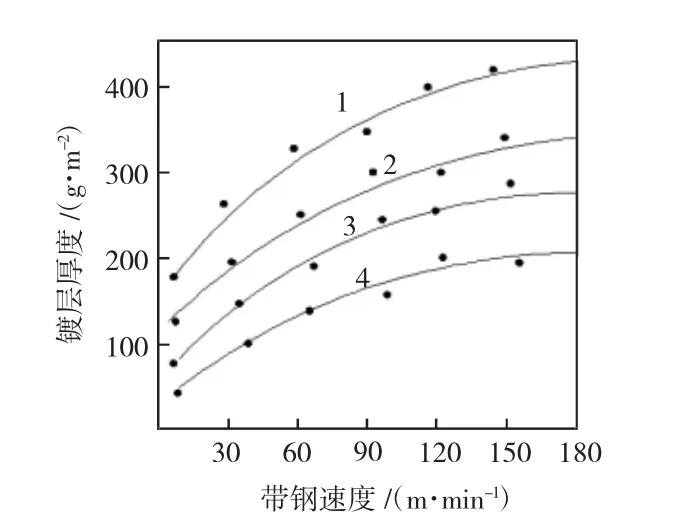

氣刀投用并固定其它參數,測得鍍層厚度隨帶鋼速度的變化曲線如圖7,在有效生產速度區(qū)間60~150 m/min內,鍍層厚度增量△d≈2/3倍帶鋼速度的增量△v,即。因此,當產線速度發(fā)生變化時,需改變氣刀壓力等參數來消除帶鋼速度對鍍層厚度的影響。

圖7 鍍層厚度隨帶鋼速度變化曲線(不同氣刀壓力)

3.3 氣刀壓力和氣流速度

根據射流作用原理,氣刀的刮鋅能力取決于氣流的質量與速度的乘積,而同狀況下,氣刀壓力越大,氣流速度則越快,根據動量守恒定律,作用到帶鋼上鋅液的動量就越大,刮鋅能力越強,鋅層厚度越薄。其他條件一定,測得鋅層厚度隨氣刀壓力的變化曲線如圖8所示。

圖8 鍍層厚度隨氣刀壓力變化曲線(不同帶鋼速度)

由上圖得出壓力越大則鍍層越薄的規(guī)律,并且是壓力每增加10 kPa,則鍍層就減薄40~60 g/㎡,可根據鋅層測厚儀測得數值調整氣刀壓力。特殊區(qū)間是當帶鋼速度為30 m/min時,壓力低于30 kPa,氣流的刮鋅作用更大,隨壓力增加,鍍層減薄;壓力大于30 kPa時,氣流的冷卻作用增加,鋅液到到達刀唇前大部分已凝固,所以隨壓力增加,冷卻效果增加,鍍層變厚。

3.4 氣刀角度

氣刀角度指下刀唇內平面與水平面間的夾角,也可根據氣流方向判斷,氣流往上吹時為正角度,氣流往下吹時為負角度。為提高刮鋅能力、防止鋅液飛濺,一般選用負角度,范圍為0°~5°。氣刀角度對鍍鋅量的影響大致趨勢是:鍍層隨負角度增加而減薄,但角度相對其他參數,對鍍層厚度影響較小,一般不通過調整氣刀角度來控制鍍層厚度。氣刀角度的調整更多的是因為產品質量缺陷,如帶鋼表面橫向條紋、刀唇粘鋅引起的氣刀條紋等。

3.5 氣刀與帶鋼的間距

在帶鋼離氣刀的距離為刀唇間隙的5倍以內時,氣流的速度和動壓頭基本不變,鍍鋅量隨與氣刀距離的變化變小。但在生產實際中氣刀與帶鋼的距離一般為8~20 mm,超過刀唇間隙的5倍,到達帶鋼的氣流速度會急劇下降,刮鋅能力下降,鍍層厚度增加。從生產實際得出這樣的經驗關系:其他參數不變,氣刀間距與鍍層厚度成正比關系,氣刀間距與帶鋼的增量約為鍍層厚度增量△d的0.5倍,即△S≈0.5△d。

4 結語

氣刀作為連續(xù)熱鍍鋅產線的關鍵核心設備,其刀唇間隙、壓力、距離等參數的控制是鍍鋅產品的關鍵。在日常生產過程中,要逐漸學習掌握參數本身的控制和各參數的匹配,實現對鍍層厚度及均勻性的良好控制。