基于仿真模擬的強磁選機磁系結構優化研究

賀 丹

(大同煤礦集團機電裝備約翰芬雷洗選技術設備有限公司,山西 大同 037305)

引言

強磁選機作為弱磁性礦物分選及非金屬礦物提純作業的重要設備,在礦物加工中占有重要地位。強磁選機主要分為電磁和永磁兩類[1]。電磁設備需要消耗大量的電能來產生高強度磁場,但線圈容易發熱且整機設計復雜、笨重,較易出現故障;而永磁強磁選機內部是采用高剩磁,高矯頑力的特殊永磁體“釹鐵硼”等材料組成復合磁系結構,具有無電耗、磁力強且持久、安裝方便易維護等優點,在氧化鐵礦等弱磁性礦物分選領域得到了廣泛應用[2-3]。但隨著礦物資源的日益枯竭,所選礦石的貧化、雜化程度也逐漸增大,現有永磁強磁選機的磁場強度無法滿足分選要求,為解決這一問題,本文深入分析現有永磁強磁選機的磁系結構并對其進行優化改進。

1 傳統強磁選機的磁系結構

強磁選機的磁性特征由其內部的磁系結構決定,合理的磁系結構設計可以使磁選機的磁感應強度和磁場梯度得到大幅提升,充分發揮對較粗弱磁性礦物顆粒的分選能力[4-6]。

1.1 磁系結構特點

常規強磁選機磁系結構為擠壓磁系,即N級、S級分別對級布置。該種磁系結構的特點是磁極間分布有導磁介質,可以將磁場擠壓到空氣中,隨后磁場沿著導磁介質分布的位置形成強磁場區域,其磁場強度相較于普通的開放式磁系結構提升了很多,同時,擠壓磁系的磁性不會沿圓周方向改變,防止了磁翻滾現象的發生,可以保留住大量的磁性礦物,因此更適用于弱磁性礦物的分選[7-8]。但目前只有當磁感應強度達到0.8 T以上,且磁場作用深度較好時,才能充分預選出粗顆粒弱磁性礦物,而常規磁系結構的磁場特性并不能提供這樣的強度。

1.2 磁場仿真模擬

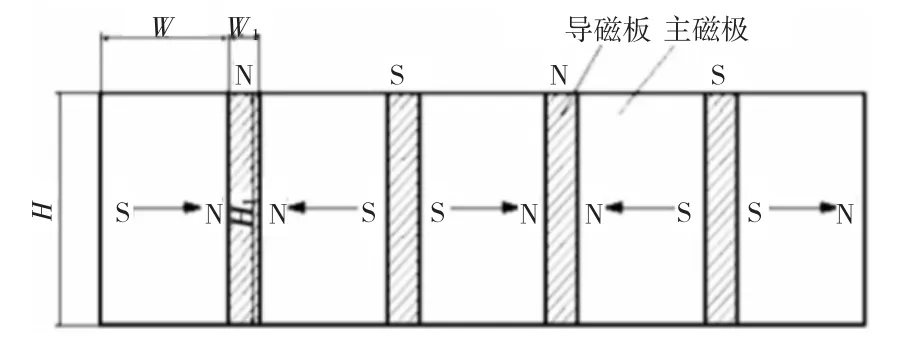

傳統擠壓磁系結構為兩個同極性磁極擠壓在導磁板兩邊構成,擠壓產生的磁力沿軸向交替傳遞,如圖1所示。

圖1 傳統磁系結構示意圖

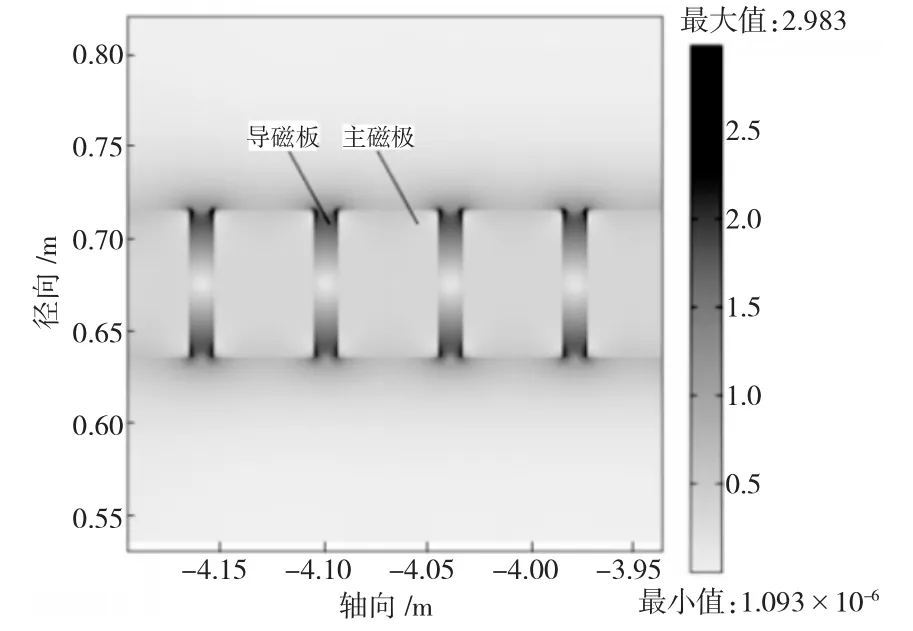

由圖1可以看出,導磁板上下兩端為自由面,磁力會從兩端向外發散,在磁系結構外部也形成磁場,其磁場的仿真模擬如圖2所示。

圖2 傳統磁系磁場模擬圖

由圖2可知,傳統擠壓磁系結構的磁場在內外分布的情況相近,均存在較高密度的磁場線。為了更直觀地分析傳統磁系結構磁場強度的分布特征,沿軸向提取磁系的磁通密度值繪制成磁感應強度曲線,如下頁圖3所示。

圖3 傳統磁系磁感應強度曲線

由圖3可知,在距磁系表面5 mm處的磁場強度高達1 T以上,但隨著距離增加,磁場的衰減程度也較明顯,在15 mm處的磁場強度值降至500 mT左右,降低了一半之多,而在50 mm處僅有50 mT左右。由此可以得出,傳統擠壓磁系的特點為近高遠低且衰減較快,這就導致了該種磁系結構僅有近表磁場可以滿足分選要求,其分選空間較小,且不足以分選較大的礦物顆粒。

2 磁系結構的優化

由以上分析可知,擠壓磁系結構要想能分選大顆粒礦物,必須具有足夠的磁場強度和磁感應作用深度。而導磁板是決定該磁系結構磁場強度和作用深度的重要因素之一,可通過調整導磁板來對磁系結構進行優化。

2.1 導磁板長度優化分析

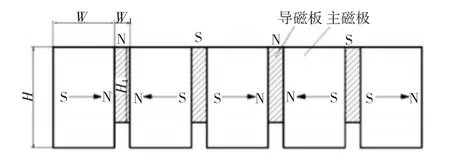

導磁板的結構直接影響到擠壓磁系磁力線的傳導效果,導磁板結構包括其長度和寬度,首先對其長度進行優化分析。為了降低磁系結構的磁能浪費,將導磁板下端向上調整,減小了其徑向長度,如圖4所示。

圖4 新型磁系結構示意圖

新型磁系結構與常規磁系結構相比,改變了導磁板尺寸及配合方式。通過模擬仿真了新型磁系結構的磁場分布特征,如圖5所示。

由圖5可知,新型磁系結構的內部磁感應強度(磁場強度)相對降低,但磁系的外部磁場卻有明顯的提高,這說明調整導磁板結構后,磁系表面的磁場強度得到了提升,增大了分選空間和分選能力。

圖5 新型磁系磁場模擬圖

為了分析導磁板長度H1對磁系磁場強度的影響,設定了一組滿足粗粒礦物分選的磁系結構參數,主磁極場長度H=88 mm,主磁極寬度W=46 mm,導磁板厚度W1=15 mm,然后模擬了不同導磁板長度下的磁系磁場強度,得到了相應的磁場強度變化曲線,如圖6所示。

圖6 導磁板長度對磁場強度的影響

有圖6可知,隨著導磁板長度H1的增加,磁感應強度呈現先增加后降低的趨勢。在導磁板長度約為45 mm時的磁感應強度最高,隨后開始逐漸下降,但曲線整體下降的幅度要低于上升的幅度,也就是說當導磁板長度H1:主磁極長度H為0.5~0.65時,磁系結構的磁感應強度較高。產生這種現象的原因是因為,當導磁板長度H1較小時,導磁介質的分布空間也較小,無法較好地傳到磁力線,主磁極擠壓磁場產生的磁能也就不能充分地集中擴散,使得磁系結構表面的磁感應強度較低,而當導磁板長度H1在合理尺寸范圍內(45~50 mm)時,可以較充分地傳導主磁極磁力線,磁系表面的磁感應強度也較高,若導磁板長度H1長度超過合理范圍,主磁極的擠壓磁能向外發散過多,導致磁感應強度開始逐漸降低。

通過模擬對比在其他磁系結構參數相同的條件下,原擠壓磁系結構和優化導磁板長度后擠壓磁系結構的磁場強度分布情況,如下頁圖7所示。

由圖7可知,優化后的擠壓磁系結構的最大磁感應強度相比原擠壓磁系結構提高了12.1%,另外,在磁極表面(距磁極中心10 mm處)的磁感應強度也提高了6.2%。

圖7 徑向磁感應強度對比曲線

2.2 導磁板寬度比例分析

導磁板長度得到確定后,需對導磁板的寬度進行分析,由于磁系的磁力線是沿著軸向傳遞的,磁場強度和磁場作用深度受導磁板寬度W1和主磁極寬度W的共同影響,因此需優化分析出合理的寬度比例。將導磁板的位置固定,設定導磁板長度H1、主磁極長度H及主磁極寬度W等參數不變,只調整導磁板寬度W1,分別設置W1∶W為1∶3、1∶4、1∶5的三種擠壓磁系進行對比分析。

上節分析中得出導磁板長度H1與主磁極長度H的比值為0.5~0.65時,磁感應強度較高,為了避免主磁極和導磁板長度對磁場強度的影響,將H和H1統一設定為80 mm、45 mm,則三種寬度比例磁系的參數見表1所示。

表1 不同寬度比例磁極參數

通過仿真模擬對比分析不同比例磁系的磁場衰減程度,其磁場衰減曲線如圖8所示。

由圖8可知,距離范圍為0~10 m時,磁感應強度分布的大小情況為:1∶5磁系>1∶4磁系>1∶3磁系,也就是說在磁系表面和近距離區域內,1∶5磁系的磁感應強度較高,這表明導磁板寬度與主磁極寬度之比較小時,可明顯提高磁系表面區域的磁感應強度。而距離為10~80 mm時,其磁場強度大小的排列情況與0~10 m時相反,說明導磁板寬度和主磁極寬度的比值較小時,雖然磁系近表面區域的磁場強度得到了提高,但隨著距離的增加,較遠區域的磁場強度提升卻不明顯,即隨著比例的增加,磁場作用的深度會逐漸變弱。1∶3磁系的磁場作用深度較高,但近表面區域的磁場強度較低,不足以分選粗顆粒礦物。

圖8 磁場衰減曲線對比圖

因此,總體來看,當導磁板寬度和主磁極寬度比例為1∶4時的磁場分布情況較好,其近表面區域的磁場強度均在1 T以上,同時還具有較高的磁場作用深度。

3 結論

1)傳統擠壓磁系結構的磁能浪費現象嚴重,不利于粗顆粒弱磁性礦物的分選,通過改變導磁板尺寸優化了磁系結構,提高了磁能利用率,使得磁系的磁場強度及磁場作用深度都得到了明顯的提高。

2)通過仿真模擬對新型磁系結構的導磁板長度及寬度進行可優化分析,結果得出,當導磁板長度與主磁極長度的比值為0.5~0.65時,磁系結構的磁感應強度較高,當導磁板寬度與主磁極寬度之比為1∶4時,其磁場強度和磁場作用深度均較好。