EBZ-135掘進機截割頭的優化設計

武建飛

(山西華禧建筑安裝有限公司,山西 太原 030024)

引言

懸臂式掘進機為當前巷道掘進的關鍵設備,其主要承擔著對巷道的前期掘進任務。截割頭作為與巖巷直接接觸的機構,其壽命及性能直接決定掘進效率和掘進成本。對于掘進機截割頭而言,其結構參數復雜、種類繁多,這些參數相互制約又促進。總的來講,掘進機截割頭結構參數不合理將影響掘進效率和可靠性[1]。EBZ-135掘進機在實際掘進任務時存在截割頭振動嚴重,而且不同區域截齒的壽命差距較大,上述問題嚴重制約了設備的掘進效率和可靠性。本文將對EBZ-135掘進機截割頭的參數進行優化設計,達到減緩設備振動,提升其截割性能的目的。

1 掘進機截割頭數值模擬研究

1.1 數值模擬模型的建立及參數設置

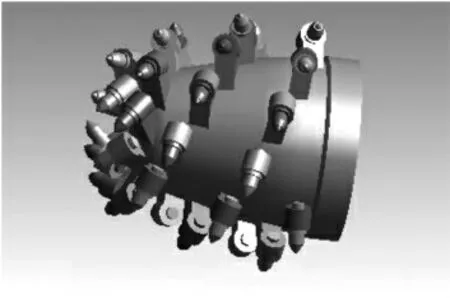

為了能夠對掘進機截割頭在實際掘進任務中各截齒所承受載荷的定量分析,本節將基于UG三維軟件建立掘進機截割頭三維模型,并通過ANSYS仿真軟件對截割頭在橫切和鉆進巖層兩種工況下截割頭的受力情況進行模擬研究[2]。結合EBZ-135掘進機截割頭的實際結構參數分別建立截齒、齒座、頭體等三維模型,并根據其各部件的相對位置及約束條件進行裝配,得出如圖1所示的三維模型。

圖1 掘進機截割頭三維模型

將上述三維模型導入ANSYS仿真軟件中,分別模擬截割頭橫切和鉆進巖層的工況,并分別建立其有限元仿真模型,其中將截割頭劃分為307 676個單元,將巖層劃分為127 099單元。根據實際掘進工況,橫切巖層時對應截割頭的轉速為44 r/min,掘進速度為1.8 m/min,設定仿真時間為5.45 s,;鉆進巖層時對應截割頭的轉速為44 r/min,掘進速度為1.2 m/min,設定仿真時間為4.09 s;同時,截割頭除了掘進和旋轉方向外限值其他四個自由度的運動;限制巖層的所有自由度。

EBZ-135掘進機截割頭上分布有36個截齒,不同工況下各個截齒的受力情況具體闡述如下:

1.2 仿真結果分析

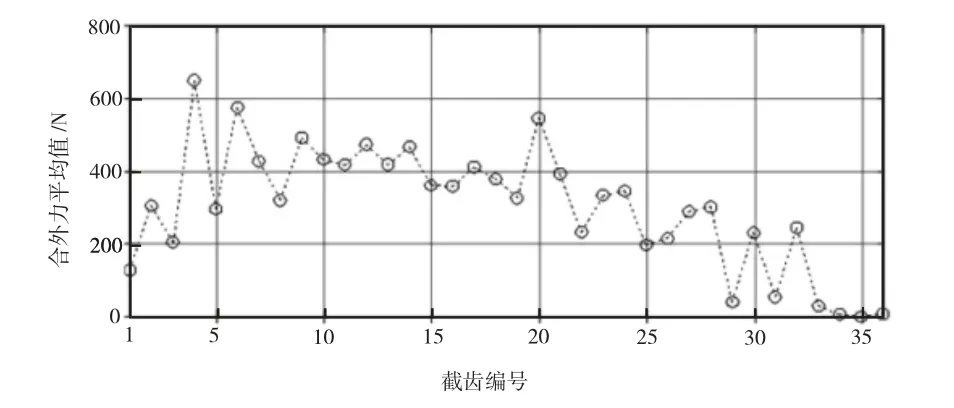

1.2.1 橫切工況下截齒及截割頭仿真結果分析

根據橫切工況的實際情況,設定仿真時間為5.45 s,對應截割頭的旋轉速度為44 r/min;為確保仿真結果可以全面反映截齒及截割頭在橫切工況下的受力情況,要求截割頭每轉動2°就對截齒的受力值進行采集,并對在仿真時間內所采集的每個截齒的受力值取平均值,得出如圖2所示的結果:

圖2 橫切工況下各截齒受力平均值

如圖2所示,掘進機在橫切工況下各個截齒受力平均值的差異性較大。而且,在整個橫切工況下34—36號截齒不參與截割任務,而1—3號截齒與截面的距離非常小,其對應的受力平均值也較小,對應的差異系數為0.553。

總的來講,在橫切工況下掘進機截割頭的所受外力的波動較大,導致截割頭的振動劇烈[3]。

1.2.2 鉆進工況下截齒及截割頭仿真結果分析

根據鉆進工況的實際情況,設定仿真時間為4.09 s,對應截割頭的旋轉速度為44 r/min;為確保仿真結果可以全面反映截齒及截割頭在橫切工況下的受力情況,要求截割頭每轉動2°就對截齒的受力值進行采集,并對在仿真時間內所采集的每個截齒的受力值取平均值,得出如圖3所示的結果。

圖3 鉆進工況下各截齒受力平均值

如圖3所示,在鉆進工況下掘進機截割頭各個截齒所受外力的差異性更大,具體表現如下:1—8號截齒幾乎不參與整個鉆進掘進的截割任務;9—22號截齒雖然參與鉆進截割任務,但各個截齒所承受的外力平均值較小;23—36號截齒所承受外力平均值較大,且28號截齒所承受外力的平均值最大,對應的差異系數為0.894。

綜上所述,不論在橫切還是在鉆進工況下,掘進機截割頭截齒的受力平均值差異明顯是導致截割頭振動劇烈的根本原因。因此,需對截割頭截齒的結構參數進行優化設計,使得各個截齒所受外力相對均勻,減輕其振動情況,最終提升設備的截割能力[4]。

2 掘進機截割頭結構參數的優化

掘進機截割頭結構參數包括有截線間距、螺旋升角、截割頭的數量、切削角、轉角等,不同的結構參數需根據掘進機應用工況及工作方式綜合確定。其中,截齒的切削角根據現場巖層的硬度確定;轉角是為保證截齒在各個方向均受磨損,延長其使用壽命。在眾多結構參數中,相鄰截齒齒尖的距離稱為截線距,該結構參數對截割頭截齒的受力情況及巖層的破碎效果影響最大[5]。因此,本節將著重對掘進機截割頭的截線距進行優化。

根據截割頭截齒的布置情況,將其劃分為五個區段,并分別編號為1號、2號、3號、4號以及5號。各個區段的截割頭截線距的優化前后的尺寸對比如下:

1號區段:該區段共包含有5個截齒。目前,1號、2號截齒與3號截齒的距離為24 mm,3號與4號截齒之間的距離為24 mm,4號與5號截齒之間的距離為23 mm;優化后1號、2號截齒與3號截齒的距離為25.5 mm,3號與4號截齒之間的距離為22.5 mm,4號與5號截齒之間的距離為23 mm。

2號區段:該區段共包含有3個截齒。目前,6號與7號截齒的距離為24 mm,7號與8號截齒的距離為23 mm;優化后6號與7號截齒的距離為23 mm,7號與8號截齒的距離為24 mm。

3號區段:該區段共包含有3個截齒。目前,20號與21號截齒的距離為23 mm,21號與22號截齒的距離為22 mm;優化后20號與21號截齒的距離為22 mm,21號與22號截齒的距離為23 mm。

4號區段:該區段共包含有3個截齒。目前,27號與28號截齒的距離為17 mm,28號與28號截齒的距離為16 mm;優化后27號與28號截齒的距離為15.5 mm,28號與29號截齒的距離為17.5 mm。

5號區段:該區段共包含有3個截齒。目前,32號與33號截齒的距離為7 mm,33號與34號截齒的距離為5 mm;優化后,32號與33號截齒的距離為6 mm,33號與34號截齒的距離為6 mm。

3 截割頭優化結構參數的驗證

為驗證本次截割頭結構參數優化后各個截齒的受力情況的改善效果,根據優化后結構參數對原三維模型進行調整后導入ANSYS仿真軟件中,并分別對橫切和鉆進工況下對應截齒的受力情況進行數值模擬,尤其是對優化前后兩種工況下截齒受力的差異系數進行對比,對比結果如表1所示:

表1 截割頭截線距優化后各截齒受力差異對比

如表1所示,截割頭截線距優化后再橫切和鉆進工況下各截齒受力的差異系數明顯減小,即各個截齒的受力較優化前更加均勻,從而減緩截割頭在掘進過程中的振動情況。

4 結語

掘進機作為巷道掘進的關鍵設備,其掘進效率影響后續綜采效率。由于各個巷道巖層、煤層等條件的不同,在實際掘進過程中由于各個截齒受力不均勻導致截割頭振動距離,縮短截齒的使用壽命,延緩其掘進效率。為此,對于掘進機截割頭截線距參數的確定需本著截割頭振動最小的原則進行,使各個截齒受力的差異系數為最小。