礦用帶式輸送機運行安全監控系統的研究

康俊亮

(陽煤集團三礦運輸部,山西 陽泉 045000)

引言

隨著輸送機不斷向高帶速、大運量方向發展,輸送機運行時的打滑、跑偏、斷帶事故時有發生,不僅嚴重影響了輸送機的運行效率而且也給井下運輸安全帶來了極大的隱患。目前的輸送機運行狀態監控系統主要是對輸送機運行帶速和張緊力進行監測,對輸送機運行時的跑偏量、煤流量、輸送帶溫度等并未進行監測,因此無法準確地對輸送機的運行異常進行報警和處理,無法滿足井下輸送機運行安全進一步提升的需求。本文提出了一種新的帶式輸送機運行安全監控系統。

1 輸送機運行安全監控系統

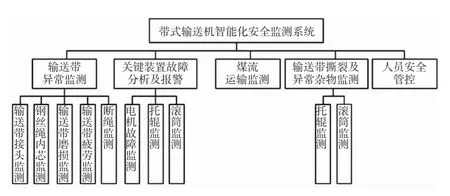

根據對帶式輸送機運行安全監測需求,新的輸送機運行安全監控系統主要包括輸送機異常檢測、輸送機煤量監測、輸送帶斷帶監測及輸送機關鍵裝置運行狀態監測、人工管理五大部分,其整體控制結構如圖1所示[1]。

圖1 輸送機運行安全監控系統整體結構示意圖

由圖1可知,該安全監控系統主要包括了三級監控模塊,第一級監控模塊為安全監控系統,主要包括各類監控顯示屏、數據分析系統和數據傳輸系統,主要用于數據分析、傳輸和結果顯示,同時滿足遠程控制需求。第二級監控模塊主要是異常檢測、煤量監測等五大模塊,分別用于對輸送機不同機構運行狀態的跟蹤監控和異常報警。第三級監控模塊主要是指布置在輸送機上的各類傳感器,用于對滾筒、托輥、電機等進行數據采集和運行狀態分析。

該安全監控系統采用了多層次的模塊化組合,具有結構簡單、可靠性高、擴展性高的優點,能夠根據不同輸送機的監控需求進行靈活調整,提升該監控系統的使用靈活性。

2 輸送帶異常及煤流量的監測

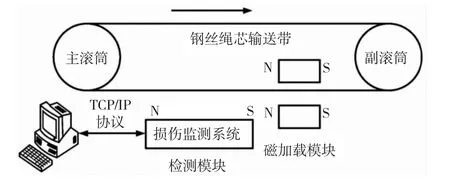

輸送帶常見的運行異常主要是輸送帶的斷帶,通常狀態下對斷帶的監測主要是采用定期X光檢測或者張力監測的方案,均無法實現對輸送帶內部狀態的實時監測,導致無法對輸送帶的運行狀態進行有效的監控,本文提出了一種新的無損實時監測技術,其整體結構如圖2所示。

圖2 輸送帶無損監測理論

由圖2可知,該技術采用了磁性無損監測方案[2]。首先對輸送帶內的鋼絲繩芯進行磁化,然后在輸送帶的上側和下側設置磁場,對輸送帶運行時的內芯磁場狀態進行分析,當出現鋼絲繩芯移動或斷裂時,區域內的輸送帶磁場會發生變形,進而實現對輸送帶內部安全的無損實時監測和預警。

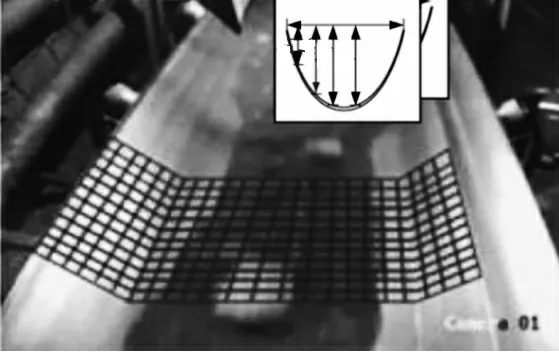

通過對多種輸送帶煤流量監測方案的分析,結合煤礦井下實際情況,本文選擇采用視覺檢測技術對輸送帶上的煤量進行監測,其監測原理如圖3所示。

圖3 輸送帶煤流量監測原理示意圖

由圖3可知,在輸送帶的上側設置防爆視頻監測系統,對輸送帶上的煤量分布情況進行監測,獲取分割的圖像特征,根據分割數據獲取輸送帶上的煤量分布實際狀態,通過預設的視頻提取邏輯和空間視覺提取技術,獲取煤炭在輸送帶上的實際橫截面積、堆疊高度、分散度等,從而獲取在輸送帶上的實際煤量情況。

同時利用視頻監測系統還能夠有效識別輸送帶上的異物,在監控系統中設置有異物輪廓提取和識別程序,能夠在獲取視頻監控圖像后對突出的物體進行輪廓提取和識別,然后將輪廓特性通過神經控制網絡進行對比分析,確定是否屬于異物,當確認后進行自動報警,通知現場人員進行處理,防止出現卡帶等異常,該異物檢測流程如圖4所示[3]。

圖4 輸送帶異物識別流程示意圖

3 輸送帶的溫度監測

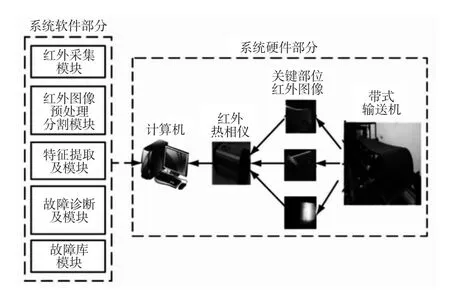

輸送帶在運行過程中若發生打滑或者張緊力不均勻時,會導致輸送帶在滾筒處的摩擦加劇,進而使帶溫迅速升高,影響輸送帶的使用壽命和運行安全,因此本文提出了一種非接觸式的連續帶溫監測系統,其整體結構如圖5所示[4]。

圖5 帶溫監測及故障分析

由圖5可知,在該控制系統中,采用了紅內外線溫度監測系統對輸送機運行時的帶面溫度進行監控,監測的區域分布在驅動滾筒處、轉向滾筒處、托輥組處等,通過非接觸式監測和數據分析,將區域內的紅外線成像圖片混合故障庫內的異常圖片進行匹配,獲取故障原因并進行自動報警,防止事故的進一步擴大。

4 應用情況

通過對該輸送機監控系統的應用情況進行跟蹤可知,采用該系統后,輸送機因故障而停機的次數由最初的9次/月降低到了目前的1.37次/月,運行故障降低了84.8%,同時其運行時的平均帶速由原先的3.62 m/s提升到了目前的4.3 m/s,顯著地提升了井下輸送機運行的穩定性和經濟性。

5 結論

1)輸送機運行安全監控系統采用了多層次的模塊化組合,具有結構簡單、可靠性高、擴展性高的優點,能夠根據不同輸送機的監控需求進行靈活調整,提升該監控系統的使用靈活性;

2)磁性無損監測方案能夠有效對輸送帶內部鋼絲的情況進行監控,視覺檢測技術能夠有效對輸送帶上的煤量分布情況進行監控,利用紅外線溫度監測系統能夠實現對輸送帶帶溫的實時監測;

3)新的輸送機運行安全監測系統能夠將運行故障降低84.8%,將輸送機的運行速度提升了11.4%,有效提升了輸送機在井下運行的穩定性和可靠性。