非金屬含碳材料在氫能燃料電池用雙極板中的研究與應用進展綜述 ①

宋鵬翔,譙 耕,胡 曉,宋 潔,康 偉,夏曉健,徐桂芝,鄧占鋒

(1.全球能源互聯網歐洲研究院,德國 柏林 10623;2.全球能源互聯網研究院有限公司,北京 102209;3.國網福建省電力有限公司電力科學研究院,福建 福州 350007)

1 引言

2020年9月,習近平主席在第七十五屆聯合國大會一般性辯論上鄭重提出了中國的碳中和目標,即“二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和”。碳達峰是指我國承諾2030年前,二氧化碳的排放不再增長,達到峰值之后逐步降低。碳中和是指企業、團體或個人測算在一定時間內直接或間接產生的溫室氣體排放總量,然后通過植物造樹造林、節能減排等形式,抵消自身產生的二氧化碳排放量,實現二氧化碳“零排放”。碳達峰是二氧化碳排放軌跡由快到慢不斷攀升、到達年增長率為零的拐點后持續下降的過程,直到碳排放量與碳清除量相抵,實現碳中和。從碳達峰到碳中和的過程,就是經濟增長與二氧化碳排放從相對脫鉤走向絕對脫鉤的過程。碳達峰碳中和目標愿景的提出將中國的綠色發展之路提升到新的高度。基于2060年碳中和愿景,以及國家能源安全新戰略和確立未來綠色發展之路的綜合考慮,我國能源轉型需要大規模開發利用清潔能源,提高電能在終端用能中的比重,大幅提高能源利用率,應用深度減排技術,實現能源低碳化發展。我國能源變革進程進入加速通道,能源系統將面臨新的挑戰。碳達峰碳中和目標愿景要求中國建立健全綠色低碳循環發展的經濟體系,建立清潔、低碳、高效、安全的現代化能源生產和消費體系。為確保我國“雙碳”愿景的順利實現,必須采取清潔高效手段平抑源荷側波動,保障能源體系安全穩定運行,儲能與能源轉化的技術支撐和創新應用價值顯得尤為突出[1]。

國家電網將充分發揮龍頭企業引領作用,帶動產業鏈、供應鏈上下游,共同推動能源電力從高碳向低碳、從以化石能源為主向以清潔能源為主轉變,積極服務實現“碳達峰、碳中和”目標。國網要當好達成雙碳目標的“引領者”“推動者”與“先行者”,引導綠色低碳生產生活方式,推動全社會盡快實現碳中和,必須加強技術創新。充分發揮電網“橋梁”“紐帶”作用,促進能源生產清潔化、能源消費電氣化、能源利用高效化,推動能源電力行業盡早以較低峰值達峰。國網落實“碳達峰、碳中和”的主要路徑是大力發展可再生能源,建設以新能源為中心的能源互聯網[2]。

氫能作為一種清潔、高效、可持續的無碳能源是國際公認的清潔可再生能源,它因具有資源豐富、零污染、能量密度高(理論能量密度是汽油的3倍,可達13 kWh/kg以上)、存儲時間長、安全可控、無地理條件限制、功率變化范圍寬等優點,被譽為21世紀最具發展前景的二次能源,受到了世界各國的關注。氫氣可由水電解制取,電解制氫過程是綠色能源到綠色能源的循環過程,日本、美國、德國、韓國等發達國家均制定了中長遠的氫能創新發展規劃。2016年3月我國發布的《能源技術革命創新行動計劃(2016—2030)》將氫能與燃料電池列為15項能源技術革命重點任務之一,標志著氫能和燃料電池產業的發展已經納入我國能源戰略。《中國制造2025—能源裝備實施方案》、《能源生產和消費革命戰略(2016—2030)》、《“十三五”國家戰略性新興產業發展規劃》等均將氫能和燃料電池列為重點發展方向。

質子交換膜燃料電池(Proton Exchange Membrane Fuel Cell,簡稱PEMFC)具有高能量密度,對各種負載的良好響應,低溫運行以及快速啟動能力,因此被認為是一種具有潛力的新能源發電設備。PEMFC是最常見的燃料電池,是燃料電池應用的主力軍。雙極板是燃料電池中研究最深入的部件之一。雙極板在電池電堆中具有重要的功能:均勻分布燃料氣體和氧氣,從相連接的下一個單電池的陽極到陰極收集和傳導電流,從而集成為達到電壓需求的燃料電池堆,通過適當的內部水管理,散熱和通過維持夾持壓力來支撐膜電極組件(Membrane Electrode Assembly,簡稱MEA)。燃料電池雙極板的開發正成為燃料電池行業研究的關鍵。雙極板可主要分為三種材料類型:石墨基、金屬基和聚合物基[3]。其中,石墨基的機械強度較低,且石墨的工序煩瑣,從而增加了燃料電池的生產成本[4,5],逐漸被棄用。與其他材料相比,金屬板在成本和性能方面具有優勢,不銹鋼(Stainless Steel,簡稱SS)的表面形成鈍化膜有助于減少材料腐蝕。根據鋼的等級和工作環境,鈍化膜的厚度為1 nm-3 nm不等。盡管鈍化膜減緩了不銹鋼材料的腐蝕速度,但同時也增加了雙極板和碳之間的界面接觸電阻[6]。金屬基雙極板其他優點還包括出色的導電性,較小的透氣性,易于批量生產,厚度薄和重量輕。但是,它們在雙極板的苛刻電化學工作環境(水和pH-4的存在)中依然容易被腐蝕而失效,進而容易損壞催化劑[7]。適用于燃料電池商業應用的新型雙極板必須具備金屬、石墨材料綜合的優良特性。因此,碳基復合材料可能是金屬雙極板的最佳選擇和良好替代。數十年來,已經進行了大量材料研究來改善雙極板性能并降低成本。已使用的主要填料是天然石墨,合成石墨,膨脹石墨或片狀石墨,碳納米管,炭黑和碳纖維[8-10]。另一方面,已使用的主要聚合物填料是熱固性塑料中的酚醛樹脂,環氧樹脂,聚乙烯酯(VE)和熱塑性塑料中的聚偏二氟乙烯(PVDF),聚丙烯(PP),聚乙烯(PE)和聚苯硫醚(PPS)族聚合物[11-13]。總體而言,含碳基填料對導電性和其他電化學性能的貢獻更大,而樹脂基體對機械性能和成本的貢獻更大。

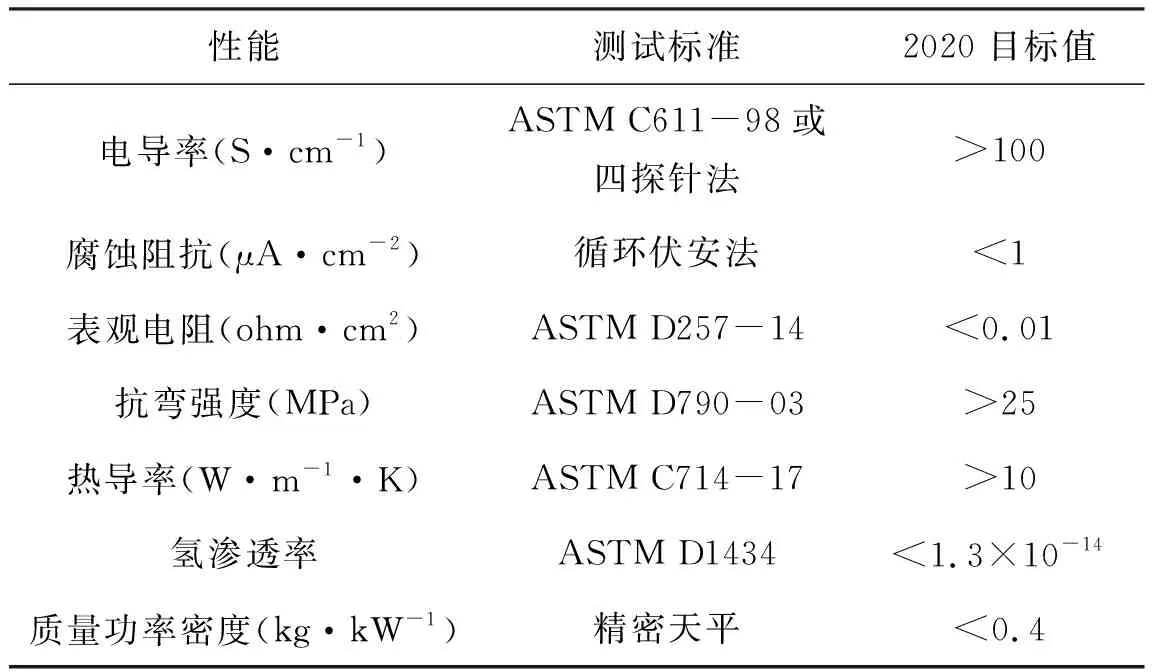

相對于其他類型的燃料電池,如堿性燃料電池(Alkaline Fuel Cell,簡稱AFCs)、固體氧化物燃料電池(Solid Oxide Fuel Cell,簡稱SOFC)等,PEM燃料電池可靠性高,啟動時間快,工作溫度范圍在60 ℃-80 ℃之間[14]。PEMFC將可再生燃料的化學能轉化為電能。它取決于外部燃料的持續供應,理論轉換效率可以達到90%[15]。電池單元分別提供0.5 V-0.7 V的輸出電壓,因此它們通過雙極板串聯堆疊在一起,總效率取決于單個電池單元[16]。而雙極板是其關鍵組件之一。雙極板的質量占據了燃料電池總質量的80%以上,而且雙極板的價格占燃料電池總價格的近50%[17,18]。為了增加單元之間的連接性,雙極板需要很好的導電特性。同樣,為了保持夾緊壓力,根據美國能源部(DOE)的路線規劃,極板應具有良好的機械性能,例如抗彎強度>25 MPa。表1說明了美國對雙極板的主要要求。

表1 美國能源部2020年對于雙極板的技術目標Table 1 U.S. Department of Energy’s 2020 technical goals for bipolar plates.

PEMFC的主要優點是效率高,功率密度高,工作溫度低,因此啟動迅速。雙極板對電堆的體積,重量,成本和性能有很大影響,而影響其商業化的主要障礙是雙極板的其成本和耐用性。

2 各種材料對雙極板復合性能的影響

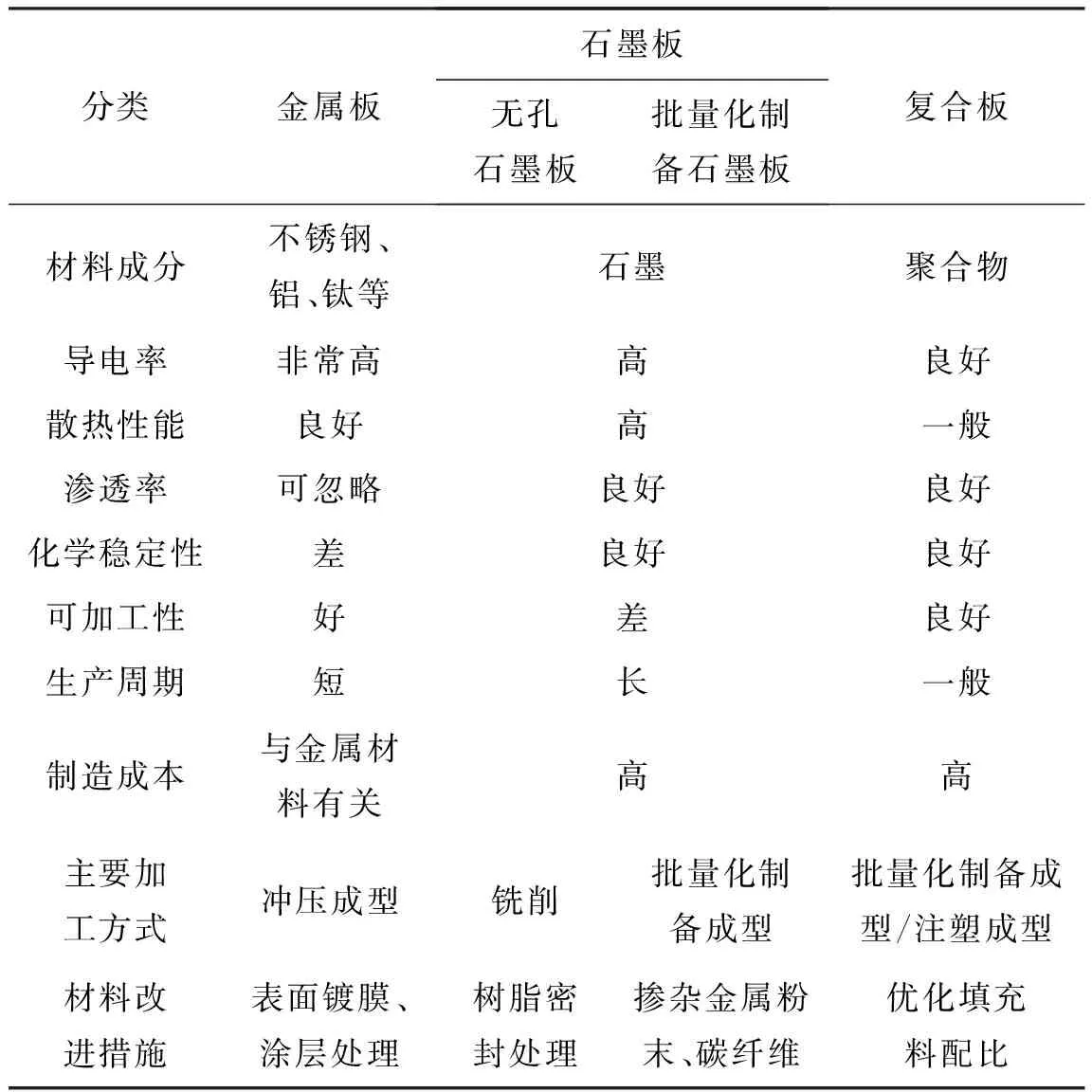

目前,市場上氫燃料電池的雙極板材料有石墨、金屬和復合材料三類。石墨材料是最早開發用于質子交換膜燃料電池雙極板的材料,其優勢是耐腐蝕性強,耐久性高,但不足的是制作周期長,抗壓性差,成本高,目前廣泛應用于專用車與客車。金屬雙極板強度高、韌性好,而且導電、導熱性能好,功率密度更大,可以方便地加工制成很薄的雙極板(0.1 mm-0.3 mm),主要應用于乘用車,如豐田新一代的Mirai轎車采用的就是金屬雙極板,其燃料電池模塊功率密度達到5.4 kW/L。復合材料雙極板兼具石墨材料的耐腐蝕性和金屬材料的高強度特性,未來將向低成本化方向發展。目前國際市場上,歐、美、日地區石墨、金屬雙極板整體較強,美、英復合材料雙極板處于世界先進水平。國內石墨雙極板較成熟,個別廠商生產的石墨雙極板部分性能已達國際先進水平。金屬和復合材料雙極板在我國研究較晚,技術仍有較大提升空間。不同技術路線的雙極板技術特點比較總結在表2中。

表2 雙極板主要技術路線對比Table 2 Comparison of main technical routes of bipolar plates.

含碳復合雙極板,尤其是石墨,密度很高,使得雙極板的重量很大。而且由于石墨碳基材料的流道制造非常復雜,且脆性較高,因此在大多數交通運輸應用中不推薦使用。在交通運輸領域通常更傾向于廉價的可大規模生產的材料。金屬材料目前已經成為優先選擇,其最大的優點是具有高導熱性及導電性,較低的氣體滲透性,且流道加工過程簡單。在PEM燃料電池中,大多數金屬雙極板仍有在惡劣的條件下較易腐蝕的缺陷。金屬雙極板腐蝕后釋放金屬離子產物(Fe3+,Cr2+,Ni2+)致使膜電極中的催化劑層中毒。金屬雙極板的腐蝕也會導致金屬板和氣體擴散層之間的界面接觸電阻明顯增加,從而導致電池堆的性能下降。為了改善雙極板的抗電化學腐蝕能力和界面接觸電阻,其中一些研究提出在金屬表面制備一種導電性高且非常薄的保護層,不同的團隊也已經發表了一些關于這種路線的特定材料及工藝的研究[19,20]。

另一種用于雙極板制造的材料體系是復合材料。在雙極板的制造中,熱固性塑料和熱塑性塑料均可被用作樹脂基體。但是,熱固性塑料比熱塑性塑料具有更高的強度,抗蠕變性和更低的韌性,因此更為方便。盡管熱固性塑料更脆,但通常還是最普遍的選擇,因為它們在高溫下具有更好的尺寸穩定性和熱穩定性。通過較高的成型壓力和較長的成型時間可以消除熱固性加工過程中形成的某些氣體,例如氫氣,氨氣和水蒸氣。在利用石墨-高分子復合材料提高雙極板性能方面取得了很大的進展[21,22]。德國杜伊斯堡燃料電池技術中心等研究機構也提出了基于熱塑性塑料和碳化合物的雙極板的方法[23]。中國臺灣清華大學也研發了一種乙烯基酯-石墨復合雙極板[24],其中包含一種團狀模塑料,其特性和石墨板接近。熱塑性材料應用的主要困難在于較高溫度下較高的黏度,因此熱塑性聚合物比熱固性塑料使用更少的填料。為了克服這個問題,可以應用較短的熱塑循環時間和無溶劑工藝。印度國家物理實驗室研究發現通過使用帶有極性基團的聚合物可以提高電導率,這些極性基團電子更容易極化或離域[25,26]。因此需要對熱塑性塑料進行更多的研究,尤其是要提高其導電率達到DOE或者更高的指標[27-29]。

2.1 石墨

石墨因其優異的耐腐蝕性,高電導率和低比重而被用作最常見的雙極板材料。石墨是碳的結晶形式,具有金屬性質,例如導熱性和導電性,以及非金屬性質,例如惰性和高耐腐蝕性。石墨晶格由二維石墨烯片層組成,碳原子的面內和面外鍵合之間存在差異,因此石墨被認為是各向異性的。相鄰的石墨烯層通過弱范德華力維持結構。石墨具有導熱和導電性。片狀石墨比球形石墨具有更高的電導率[30,31],但由于球形石墨材料具有較高的填料載量,其加工性能至少提高了五到十二倍[23]。石墨沿晶體層狀結構都是導電的,但垂直于平面方向的導電性非常低,這會影響雙極板在貫穿平面方向上的導電性。英國巴斯大學研究了混合碳體系與石墨粉和連續碳纖維織物的協同效應,并觀察到填料含量為70%-75%體積分數時的最佳電導率[32]。輔助填料通常與石墨一起使用,以增強復合材料的性能。韓國仁荷大學提出各種不同的填料組合,使用具有不同的粒徑天然和合成石墨[30]。與合成石墨板相比,帶有天然石墨的板顯示出更高的電導率,但抗彎強度卻更低。但是,它可能因天然石墨的來源及其結構而異。石墨在室溫下導電率約為104 S·cm-1,同時具有很強的耐腐蝕性,石墨脆性高,流道加工具有一定的挑戰性,一般通過增加石墨的厚度來降低脆性,但這也增加了燃料電池的重量和體積,這是其主要缺點。

2.2 膨脹石墨

膨脹石墨是通過利用不同的化學種類進行改性,由天然石墨經插層得到。這種石墨具有蠕蟲結構,顯示出更高的電導率,因為長徑比越高,層間黏合越少;它比常規石墨在顆粒之間形成更好的導電網絡。低純度的填料會使復合材料的導電性降低,長徑比對導電性的影響可能比純度更重要。更大的表面體積比可確保更多的顆粒間接觸。例如,碳纖維和碳黑縱橫比的增加會降低導通閾值。決定填料分散和團聚條件的重要參數是在混合或加工過程中施加在材料上的剪切力。四川大學研究了石墨層的膨脹過程[33]。在較高的溫度下(例如800 ℃-1 000 ℃)或在微波輻射下,石墨層分離呈現出松散的多孔結構,膨脹過程會部分破壞晶體結構,使石墨沿c方向膨脹,并使總體積增加百倍以上。膨脹石墨具有100 nm至400 nm的納米片層,并且對聚合物表現出良好的結合力。另外,在較薄的溶劑中超聲處理后,通過聚合物的高速剪切,可以從膨脹石墨中獲得分散的納米片(~30 nm-80 nm)。目前因為膨脹石墨高導電性成為最有潛力制備雙極板的材料之一,除此之外膨脹石墨具有高長徑比的特點,也是適合雙極板制備的優點。

2.3 碳黑

碳黑是主要通過熔爐或乙炔工藝合成生產的元素碳的另一種形式。有時也有作為增強橡膠制品的添加劑使用。這種材料的顆粒大小為100 nm至2 mm,但與聚合物混合后會形成30 nm-100 nm長的團聚體。它可以用作輔助填料,并在相對較低的填料負載下產生高電導率。它具有高度分支和高表面積的結構,因此可以在低濃度下接觸大量的聚合物。印度理工學院等人[34]表明,諸如碳黑和碳纖維之類的次要填料具有臨界閾值含量。這些填料的含量高于5體積分數就會降低復合材料的電導率。在該填料含量(體積分數:天然石墨60%,碳黑5%,碳纖維5%)下,彎曲強度也可以達到最佳。馬來西亞國立大學研究了碳黑(10wt%)作為輔助填料的效果,發現,隨著在制造過程中高成型壓力,復合材料的孔隙率大大降低[35]。炭黑的形態比較復雜,雖然也是有潛力作為雙極板的備用材料,但是由于它的機械強度和導電性較差,降低了它對商業用途所需的雙極板的適用性。

2.4 碳納米管

碳納米管的結構一般直徑在1 nm~50 nm之間,長度可遠小于1 mm[36]。盡管碳納米管是改善復合雙極板性能的非常有效的填料,但是由于碳納米管極易團聚,將其分散在聚合物基質中是一項艱巨的挑戰。這是由于它們的納米級尺寸和高表面能決定的。與單一填充劑復合材料相比,碳納米管如果能夠適當分散將是一種有效的填充劑,可同時提高彎曲強度和導電性(面內和貫穿面)。但是也存在導通閾值濃度。例如,馬來西亞國立大學研究認為,作為次要填料,碳納米管的臨界閾值重量百分比為5wt%(在20wt%的環氧基質中)[36]。高于該閾值,導電性和強度將降低。還有采用1wt%的填料負載量的相關研究[37-39]。此外,還研究了通過納米結構填料改善復合雙極板特性的可能性。但是碳納米管成本很高,因此只可能作為少量高性能添加劑來使用,同時需要探索低成本應用路徑。

2.5 碳纖維

碳纖維主要由聚丙烯腈(PAN)制造,縱橫比高,碳含量在90%左右。盡管其固有電導率較低,但在提高強度和剛度方面效果較好,強于石墨[40]。印度瓜哈提理工學院發現最佳碳纖維長度為1毫米左右。碳纖維可以提高復合材料的機械性能[41]。其對電導率的提高增加取決于縱橫長徑比。長徑比越高,復合材料的導通閾值越小。然而,增加縱橫長徑比也會帶來一些缺點,例如孔隙率的增加,這會增加雙極板中的氫滲透。另外,碳纖維的團聚增加了復合材料的體電阻率,因此需要優化碳纖維含量。巴斯大學制備了具有平紋編織碳纖維和環氧基質的碳聚合物復合材料,發現在相同厚度下,體電阻比具有單向碳纖維的復合材料小50%[32]。

2.6 聚合物填料

熱塑性塑料和熱固性聚合物對復合材料機械性能的影響最大,同時聚合物通過對導電填料的潤濕和分散,也有助于調控復合材料的電氣性能。最重要的是,它們的黏度,固化溫度,冷卻要求,極性基團的存在是影響雙極板的加工方法的決定性因素。一般而言,熱固性塑料是首選,因為它們具有更高的強度和抗蠕變性以及熱穩定性[42]。而且由于固化后不需要冷卻,因此生產過程可以更快。另一方面,熱塑性塑料需要更長的時間來冷卻,并且通常在加工后需要去除表面殘留。這不利于復合材料的電氣和機械性能。另一個問題是,由于它們的高熔融黏度,用量通常很小,導致無法充分浸漬導電填充體造成較差的電氣和機械性能。韓國全北大學通過使用溶膠-凝膠法制備了PP/PE/MWCNT(多壁碳納米管)復合材料,溶劑在預浸漬過程中與聚合物凝膠一起使用,使得電導率以及浸漬水平同步得到保證[43]。聚合物樹脂主鏈中極性基團的存在有助于填料的均勻分散,并有助于改善填料層之間的電子轉移。例如,酚醛樹脂具有極性基團和雙鍵,因此它們易于極化[44]。聚丙烯在其主鏈中沒有極性基團,因此在改善雙極板的電導率方面效果不佳[45]。填料和聚合物基質之間的表面能差異是要考慮的另一個重要因素。如果差值較大,則聚合物不能適當地潤濕填料顆粒的表面,從而引起非均勻分散,從而對雙極板的性能產生不利影響。在制造過程中使用增容劑可能是提高雙極板性能的一種方法。韓國首爾大學發現使用馬來酸酐接枝聚丙烯(MA-g-PP)作為主要聚合物,并使用順丁烯二酸酐接枝苯乙烯-乙烯/丁烯-苯乙烯(MA-g-SEBS)作為增容劑可以幫助提高樹脂的電導率[46]。中國臺灣清華大學也通過使用聚丙烯接枝的順丁烯二酸酐(PP-g-MA)和多壁碳納米管的工藝,實現了高達70.9%的抗彎強度和高達473%的整體電導率的改善[47]。

3 結論

本文重點總結影響復合材料雙極板的材料及其關鍵影響因素。

(1)影響電性能的主要參數是填料的類型,取向和分散性以及聚合物基質的結晶度。影響機械強度的參數是聚合物基體的類型,表面能,填料-聚合物界面性質以及纖維增強材料的類型。

(2)影響電氣和機械性能的外部參數是過程溫度,壓力和成型時間。因此,應針對不同的填料-聚合物對進行不同的優化,以實現最佳效果。

(3)碳黑,碳纖維,碳納米管和膨脹石墨是潛在的填充材料,可以提高雙極板的性能,盡管它們具有各自的臨界閾值,在該閾值以上可能會發生團聚。對于聚合物,導電聚合物和相容劑的使用有助于改善電氣和機械性能。

(4)填料的長徑比是要考慮的關鍵因素,因為細長顆粒比圓形顆粒產生更好的效果。然而,兩種或更多種不同尺寸的填料可用于通過在顆粒之間產生較少的空隙空間來獲得附加的導電路徑和更好的電荷分布。在這種情況下,團聚或適當分散可能是較小尺寸的填料和納米顆粒的主要問題。