自動直縫焊接裝備的設計

單以海,趙建偉,容祖龍,劉德文

(凱龍高科技股份有限公司,江蘇無錫 214153)

0 引言

在SCR催化消聲器的封裝工序中,筒體直縫焊接一直以來被行內視為瓶頸,嚴重制約生產線的效率及自動化改革,現有的直縫焊接設備結構及性能對操作人員的要求很苛刻,上料、對邊、壓緊、再對邊、再壓緊均需要手工作業來完成,這一系列輔助動作完成后才能啟動焊機進行氬弧焊接。在作業過程中,出現如對邊不平齊、壓緊力不夠,都會出現焊偏、焊漏等焊接缺陷,導致筒體報廢,且作業效率低下,產能嚴重受制約。而且整個作業過程工作強度較大,對作業人員的身體素質要求較高,導致作業人員的可用范圍嚴重受限,人員的穩定性較差。根據行業實際現狀,結合公司產品特點,設計滿足個性生產需求的自動直縫焊接裝配。

1 總體方案設計

根據現有生產設備存在的不足,著重解決如何減少此過程對人工需求。運用傳感器及PLC控制相結合思路取代人的作業動作,運用氣動及伺服元器件匹配氬弧焊機實現自動化焊接。根據工藝驗證及節拍測算,革新后的設備產能CT節拍由原來的95 s縮短至39 s、作業過程中釋放了人的主導行為因素。

2 機械機構設計

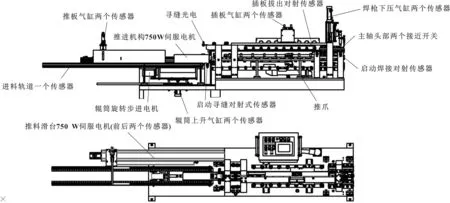

直縫焊機機械部分由設備基體、上料機構、旋壓機構、推取機構、焊接腔室、下料機構等組成,如圖1所示。設備作業機制為:物料由上道工序流轉至進料輸送機構,PLC控制輸送機構將筒體移栽至進料口,旋轉機構夾箍筒體后旋轉自動找正焊縫路徑,推爪機構推動筒體進入焊接區域,焊機機構感應到信號后開始焊接作業,焊接后筒體流轉至下料輸送機構[1]。

圖1 直縫焊機機械機構

3 控制系統設計

基于制作過程全自動化理念,電氣控制系統設計采用PLC作為控制器,觸摸屏實現全程動作的操作和監控。

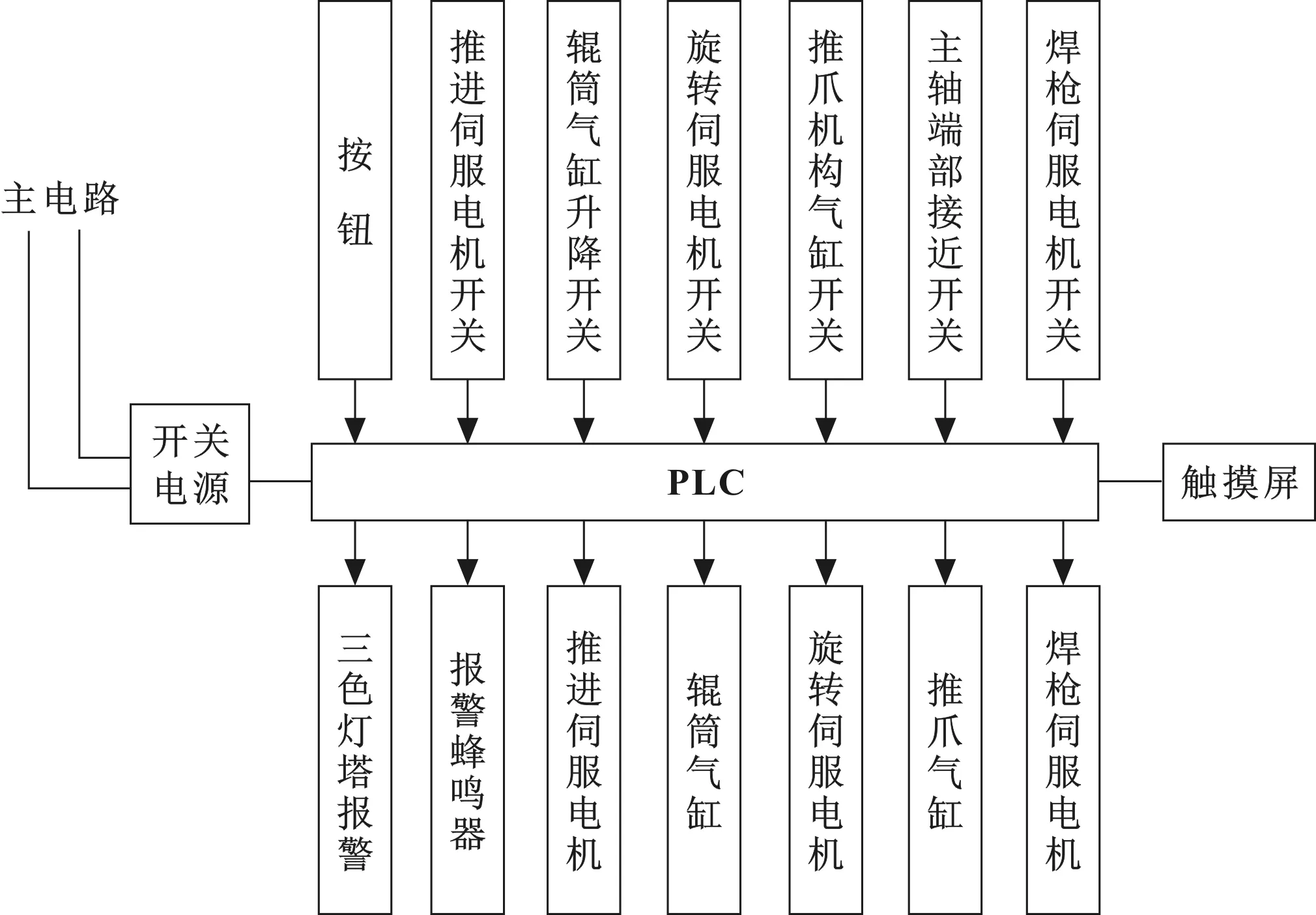

3.1 控制系統總體方案

根據電氣行業標準和物控要求設計自動移栽和焊接的電氣控制系統,采用PLC作為核心控制器,系統由按鈕開關控制啟停,位置傳感器控制物料的移栽及定位。PLC依據各種傳感器在整個作業過程中的采集信息,來控制相關執行元件的動作,形成一個閉環的作業系統,實現從上料、對邊、壓緊、焊接、下料等全過程的自動化作業[2]。整體框架如圖2所示。

圖2 控制系統框圖

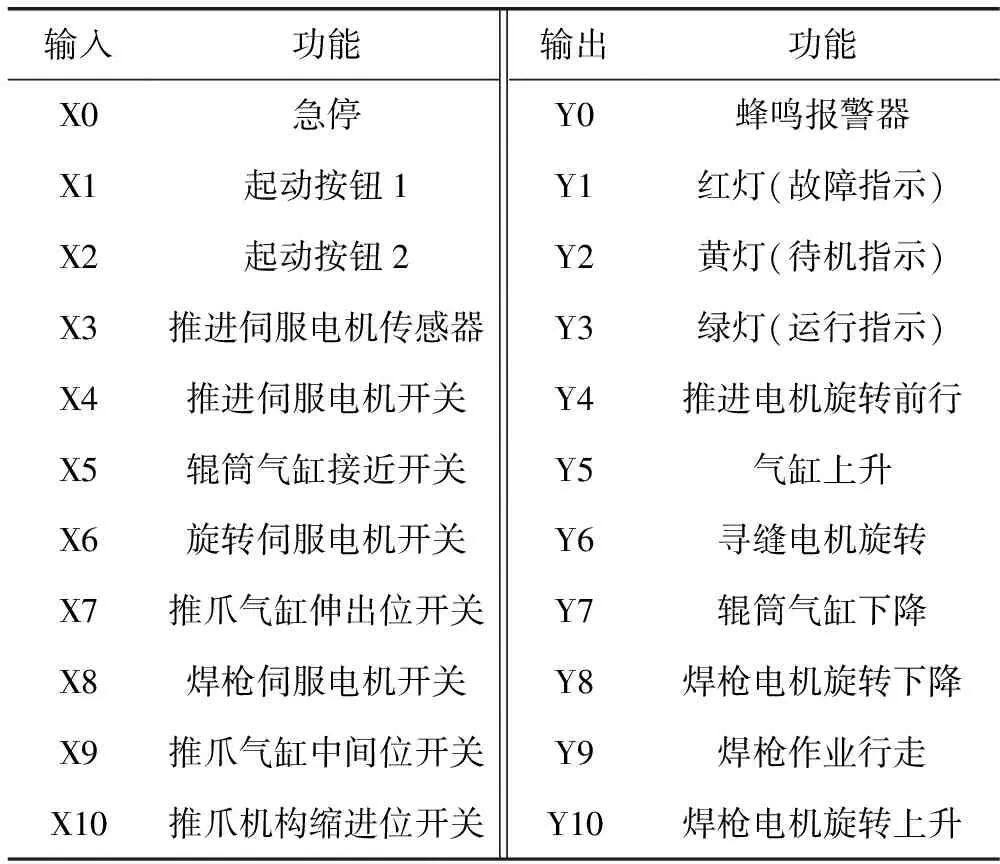

3.2 PLC選型和控制對象設計

結合產品制作過程特點和產品技術要求以及公司現用設備PLC使用情況(公司設備PLC以三菱為主,設備工程人員已能夠熟練掌握),為便于設備的后期使用、維護、擴展改造等,此設備優先選用三菱FX3U系列PLC。根據控制系統設計方案,對PLC輸入輸出定義見表1[3]。

表1 直縫焊機PLC I/O分配

3.3 電氣控制系統功能設計

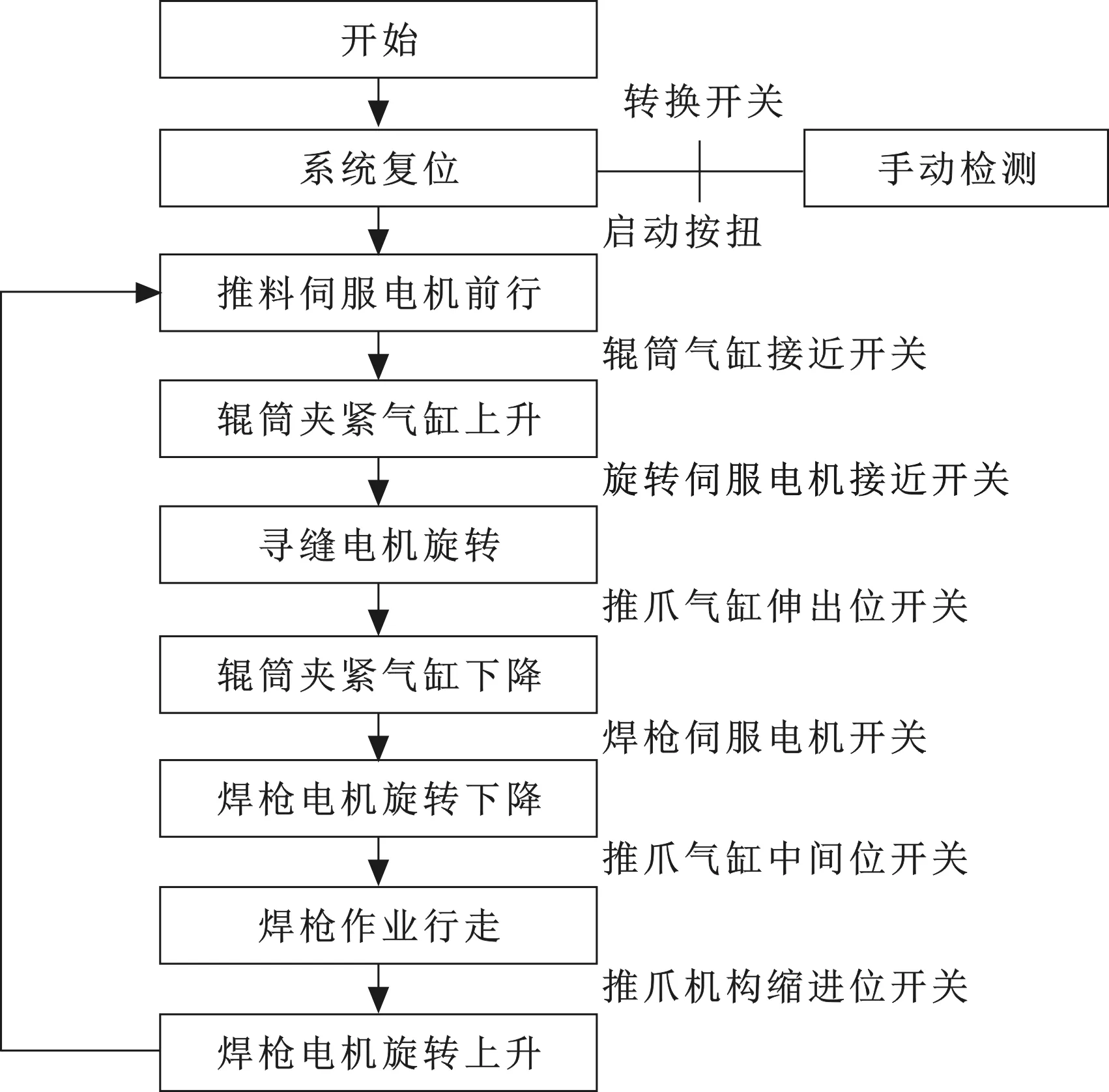

整個產品零部件的自動作業過程為:上料—伺服推料—氣缸抱夾筒體—旋轉尋縫—推爪送料—焊接—下料。控制功能是自動直縫焊機是否正常工作的關鍵,程序設計的好壞關系到直縫焊機的使用性能。系統具有手動和自動功能。手動功能主用調機、試機,自動功能用于正常的零件生產,同時系統還具有設備診斷及故障報警功能,故障模式通過相應代碼顯示來實現人機交互。直縫焊機流程圖如圖3所示。

圖3 直縫焊機流程

在設備啟動后,PLC控制進料軌道傳感器工作,推進機構伺服電機啟動,傳輸皮帶機帶動工件沿進料軌道將其推至進料口;當工件被推送至進料口時觸發尋縫光電傳感器,傳感器將信號傳遞給輥筒旋轉伺服電機和尋縫對射式傳感器,PLC控制輥筒旋轉伺服電機上升帶動并夾緊筒體后旋轉,當尋縫光電傳感器信號通過筒體卷圓開口時,被尋縫對射式傳感器感應到時,PLC控制輥筒旋轉伺服電機停止旋轉,此時,工件上需要焊接的縫隙將被固定(該步動作替代原有直縫焊機人工對邊的工步);PLC程序中插板氣缸傳感器發出指令信號給插板機構和推爪機構,插板插入該工件需要焊接的縫隙中;PLC控制推爪機構運動至工件最左端,將工件緩慢推入焊接腔室,當工件運動接觸到插板對射傳感器時,PLC控制插板機構下降,與工件分離,推爪機構繼續推進工件前行[4-5]。

當工件運動至焊接腔室端部碰觸主軸端部接近開關時,接近開關發出信號給焊槍升降開關,PLC控制焊槍升降開關啟動,焊槍下降至工件焊縫上邊沿,并觸發焊機作業對射傳感器;焊機作業對射傳感器接收到指令后,PLC控制啟動焊機開始作業,推爪機構按照程序設定的速度推動工件進行焊接;當推爪機構運動至焊槍升降傳感器下方并觸發該傳感器時,PLC控制焊槍停止焊接并上升回歸零位;此時工件已經焊接結束并運動至出料軌道上,推爪繼續后退復位。

4 結束語

根據現場實際情況進行革新設計后,在滿足工藝要求前提下,采用PLC控制,大大提高了直縫焊機的操作便利性及運行可靠性,減輕了工人勞動強度,提升產線效率。經過對其在臨界參數條件下多次驗證,均圓滿地實現初始設計要求,設備滿足筒體長度在300~1 200 mm之間的無縫切換,新增產品只需在PLC控制程序中輸入參數、保存即可完成,下次再生產該機型時直接調取程序即可。

該款直縫焊機的開發使用,為汽車后處理器的生產企業解決一道頑固之疾,焊接質量相比之前手工作業,焊縫成型飽滿,均勻;焊接效率翻倍提升;該設備同時可運用到相關產業鏈(電熱水器內膽、汽車油箱、空調制冷等)。

后續該設備將進行新的技術革新,配備激光焊接技術,激光焊接技術已經經過多方論證并成熟,采用新技術后,該直縫焊機性能及效率提升的空間將進一步增強。