烤燃環境下引信及其包裝材料的熱防護涂層性能

潘玥,李定華,楊榮杰,韓炎暉,婁文忠

(1.北京理工大學 材料學院 國家阻燃材料工程技術研究中心,北京 100081;2.北京理工大學 機電學院,北京 100081)

0 引言

分裝式彈藥引信通常采用獨立包裝,且每個包裝箱內裝有多發引信。在引信制造、貯存、運輸及使用過程中往往會遇到意外熱刺激,如運輸過程中摩擦產生熱、發射后在彈道起始段上摩擦劇烈生熱或其他因素引發的火災事故等,均可能對引信核心部件造成嚴重損害[1]。在彈藥安全性的大量研究中,熱刺激是激發含能材料點燃或起爆的基本方式,而引信作為彈藥系統的起爆裝置,其裝藥敏感性遠高于戰斗部裝藥,在高溫下也更容易被點燃[2]。因此,對引信核心部件的熱防護、火防護尤為重要。

對國內外熱刺激環境導致的意外點火事故分析后發現,熱刺激主要經引信結構體傳遞到隔板后的導爆藥和傳爆藥外殼,熱量過高時會引起藥劑自身發生燃燒[3]。為提高彈藥安全性,各國開展了不敏感彈藥技術研究[4]。由于設備的限制以及出于安全性的考量,目前主要通過數值模擬仿真方法評價彈藥在外界熱刺激下的熱穩定性[5-6]。試驗研究多從火焰的加載源[7]、改變升溫速率[8]、設計等效構件[9]、建立烤燃試驗方法及評估體系[10]等方面進行,以獲得引信的一些熱響應特性規律。在彈藥系統中添加隔熱層可以有效降低彈藥對熱刺激的感度,殷瑱[11]利用ANSYS/LS-DYNA軟件模擬了在引信表面增加隔熱層對點火反應的影響,結果表明隔熱層可以延長引信點火時間,對點火溫度影響較小。李亮亮等[12]、王洪波等[13-14]研究了在彈藥表面包覆隔熱涂層以降低彈藥敏感度的方法。然而,針對引信外殼及包裝箱進行涂層防護的試驗研究鮮有報道。

考慮到當引信內部放置爆炸元件進行烤燃測試時,試驗的成本和危險性較大,可從提高引信殼體的隔熱性能出發,通過降低熱刺激后引信內部環境的溫度變化提高引信內部元件的安全等級,從而減小引信內部爆炸元件的反應等級。

在包裝箱箱體外層、引信外殼涂覆高性能防火隔熱涂料,有望從根本上減弱、延遲熱源向引信內部傳遞的速率,是提高包裝狀態下引信對熱刺激鈍感化的有效措施。膨脹型防火涂料在火焰或高溫下能夠形成蜂窩狀多孔隔熱炭層,從而有效阻止外部熱量向內部基材傳遞[15-16]。隔熱涂料的導熱系數低[17-18],可以有效降低熱源傳遞的速率,但是耐高溫性能有待改進。

本文將無溶劑膨脹型防火涂料和隔熱涂料結合,研究涂層復合方式[19]在烤燃環境中對引信外殼及包裝材料的高溫隔熱效應,比較升溫速率差別較大時涂層隔熱防火行為的差異,著重于涂層在引信熱防護方面的機理研究,以期為不敏感引信的研究設計提供參考。

1 試驗方法和試驗方案

1.1 試驗方法

1.1.1 試驗材料

環氧樹脂低聚物(EP-170),南亞塑膠工業股份有限公司生產;聚磷酸銨(APP),湖北柳樹溝化工科技有限公司生產;三聚氰胺(MEL),天津市光復精細化工研究所生產;雙季戊四醇(DPER),三季戊四醇(TPER),江蘇瑞陽化工股份有限公司生產;固化劑(NH-593),隔熱涂料(BIT-T60),北京理工阻燃科技有限公司生產,前期研究表明試驗用涂層具有良好的長期貯存穩定性。

本文試驗所選用的鋼板為Q235鋼板,包裝箱材料為玻璃纖維尼龍板材(以下簡稱玻纖尼龍)。

1.1.2 試驗設備

無溶劑防火涂料的制備采用德國艾卡公司生產的HKV1捏合機,設置頻率為45 Hz.

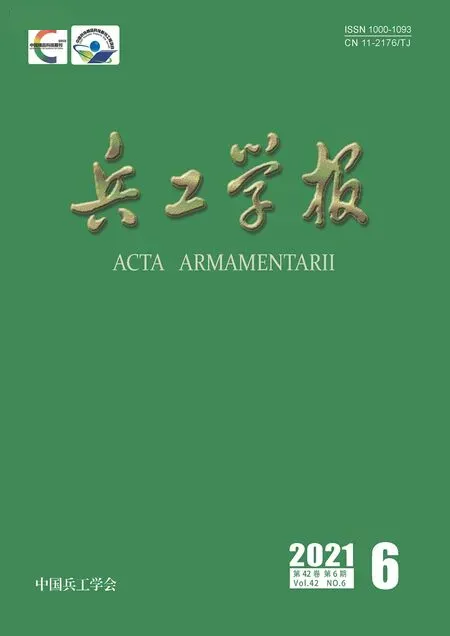

慢速烤燃模擬測試采用實驗室自行設計的一套小型烤燃模擬測試系統[20]。如圖1所示,利用熱阻元件構建相對封閉的加熱烤燃環境,熱阻加熱元件位于試驗設備內腔底部,引信固定在樣品夾持板上,并放置在輻射通道頂部,使引信測試面向下。引信內部引入4根熱電偶作為溫度傳感器,熱輻射從加熱元件通過輻射通道由下向上傳遞至引信樣品。由于設備的限制,設定升溫速率1 ℃/min,當腔內溫度由室溫逐漸上升至350 ℃時測試結束,記錄熱電偶采集數據,取平均值。該設備以“加熱元件-輻射通道-引信外殼-引信內部”為主要熱傳遞通道,設備的外保溫層將傳遞過程中的熱損失降低至最低水平,并無其余熱傳遞通道,以保證測試數據的準確性。

圖1 慢速烤燃測試裝置結構示意圖

快速烤燃測試采用實驗室自行設計的小型烴類火測試系統。測試樣品垂直架裝,液化石油氣產生的火焰水平沖擊測試涂層表面;通過調節燃氣流量、噴射距離等參數,可以實現快速烤燃試驗標準要求的800 ℃試驗條件:測試開始5 min內,火焰溫度即達到800 ℃左右并保持該溫度直至測試結束。火焰噴嘴距離樣品10 cm,燃氣流量控制在5 L/min,測試時間20 min,記錄樣品背面溫度隨時間的變化。

烤燃試驗所用的鋼板涂層樣品整體尺寸為150 mm×150 mm×7 mm(其中鋼板厚度5 mm,涂層厚度2 mm),實際受火面積為80 mm×80 mm.包裝箱板材涂層樣品整體尺寸為100 mm×100 mm×5 mm(其中包裝箱板材厚度3 mm,涂層厚度2 mm),實際受火/熱面積為90 mm×90 mm.引信外殼為異型材料,涂層厚度為2 mm,樣品表面均可受火/熱。

1.2 試驗方案

1)無溶劑防火涂料的制備:首先將阻燃劑各組分(APP、MEL、DPER/TPER)依次加入到環氧樹脂中,用捏合機加工攪拌30 min左右;再稱取定量固化劑與阻燃劑混合,繼續攪拌15 min.攪拌均勻后,將涂料涂覆在基材上,在室溫23 ℃、相對濕度50%的條件下固化8 h,得到一定干膜厚度的防火涂層。

烤燃試驗中,首先對無防護涂層的鋼板直接試驗,樣品編號IC-0.測試所得鋼板背部溫度變化作為基準參考溫度,以便評價涂層防護效果。

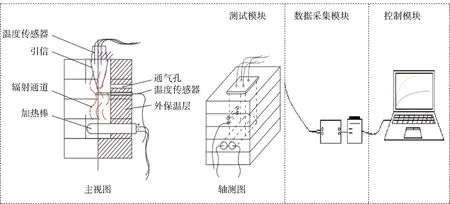

2)涂層樣品IC-1的制備:在基材表面僅涂覆無溶劑防火涂料,涂層干膜厚度(2±0.5)mm.

3)復合涂層樣品IC-2的制備:先在基材表面涂覆1 mm厚的防火涂層,待涂層固化后,將隔熱涂料(BIT-T60)涂覆在固化后的防火涂層表面,干膜厚度1 mm;待固化完全后即獲得復合涂層樣品IC-2.

4)復合涂層樣品IC-3的制備:涂層先后順序與IC-2相反,先在基材表面涂覆隔熱涂料(BIT-T60),干膜厚度為1 mm;固化完成后再在隔熱涂層表面涂覆1 mm厚的無溶劑防火涂層。不同涂層樣品的具體結構如圖2所示。

圖2 復合涂層樣品結構圖

以鋼板為基材開展多次試驗,優化防火隔熱涂層結構,進而為引信及包裝箱的防護涂層試驗提供技術支撐。考慮到引信尺寸及涂覆工藝難度,若涂料厚度過大,則容易造成涂層均勻性、致密性不好,同時因熱應力生長極易產生裂紋,因此防護涂層總厚度控制在2 mm左右。

2 鋼板涂層試驗結果及分析

2.1 無溶劑防火涂料關鍵組分的對比

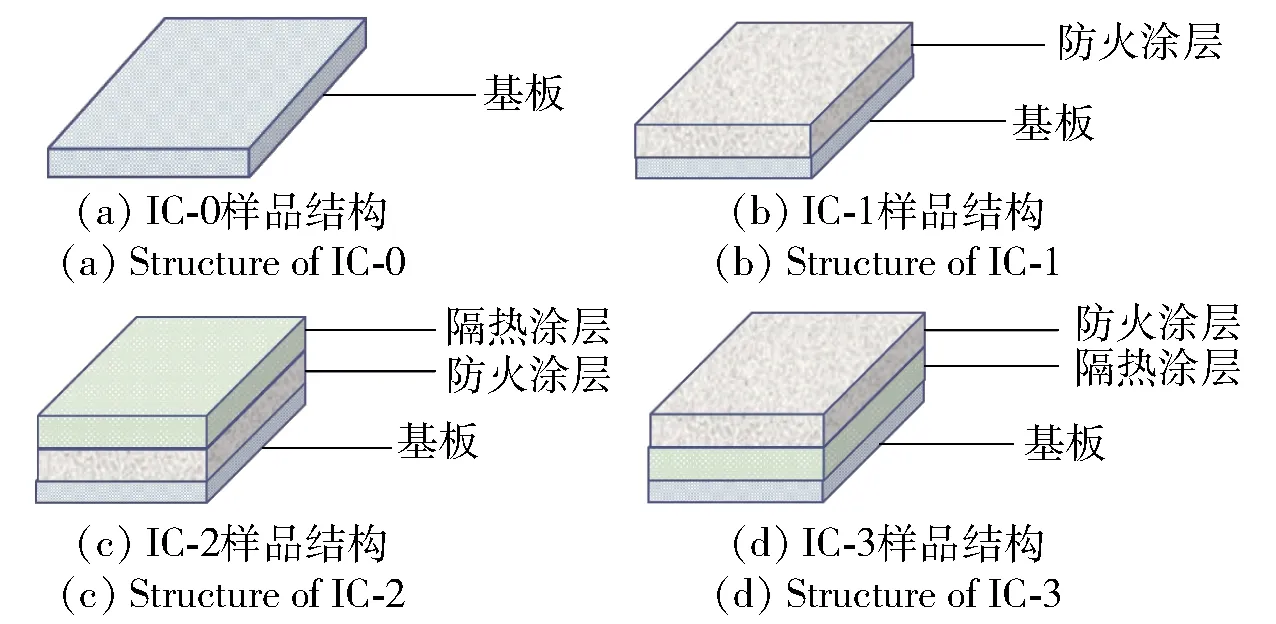

膨脹防火涂料中的成炭劑多為富含羥基的化合物,在受熱過程中不同分子結構的成炭劑對涂料防火效果有著顯著差異。分別使用DPER和TPER兩種成炭劑制備得到IC-DPER和IC-TPER兩種涂層,對比DPER和TPER兩種成炭劑對防火涂層隔熱性能的影響,涂層的快速烤燃測試背溫曲線如圖3所示。

圖3 不同成炭劑鋼板涂層的快速烤燃背溫曲線

在快速烤燃測試前10 min內,樣品背面的升溫速率較快,這一階段主要是膨脹阻燃劑的三元組分反應發泡成炭,成炭劑在此時的作用主要是與APP分解產生的偏磷酸銨等發生酯化反應,形成起骨架作用的炭層。測試10 min以后兩樣品背溫出現明顯變化,IC-DPER在測試12 min左右即達到穩定狀態,而IC-TPER溫度繼續升高,表明相對于APP和MEL的體系而言,DPER的分子結構及其在高溫下的反應過程更與之匹配。IC-DPER和IC-TPER在20 min測試結束時的背溫分別為151.9 ℃和167.5 ℃.因此,選用IC-DPER為復合涂層試驗中的防火涂層。

2.2 烤燃試驗結果及分析

2.2.1 慢速烤燃模擬測試數據及分析

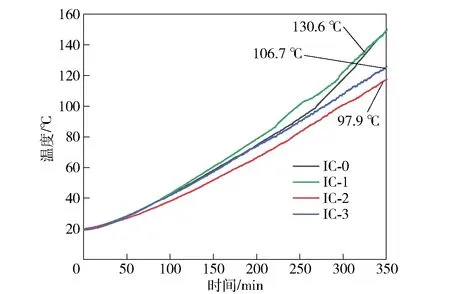

圖4所示為鋼板為基材的涂層樣品在慢速烤燃試驗中的背溫變化曲線圖。由圖4可以看到:在慢速烤燃試驗開始后的前270 min,無涂層鋼板樣品IC-0的背面溫度緩慢上升;試驗時間270 min以后,其背溫的增長速率提高。僅涂覆防火涂料的樣品IC-1,在測試開始后的200 min內,防火涂層受熱溫度未達到熱分解溫度,沒有膨脹成炭現象發生,并不能起到有效的隔熱作用。數據顯示,樣品IC-1背面溫度反而高于無防護鋼板樣品IC-0的背面溫度,分析認為是高固含量的無溶劑防火涂層內的環氧樹脂并沒有充分固化,在慢速烤燃模擬測試試驗中隨著外部溫度緩慢上升,涂層內環氧樹脂進一步交聯固化,固化反應釋放的少量熱量使得樣品背面溫度略高于未添加涂層的鋼板。

圖4 鋼板為基材的涂層樣品在慢速烤燃測試中的背溫變化

基于鋼板基材的復合涂層樣品IC-2和IC-3,在350 min慢速烤燃模擬測試中背溫均有大幅降低,降幅分別為25%和18%.由此可見,由于復合涂層中的隔熱涂層導熱系數低,其在慢烤模擬測試中充分表現出了對熱傳導的顯著阻抗性,隔熱作用顯著。

對比圖4中的樣品IC-3和IC-0可以看到,在測試開始后270 min內,二者的背溫變化基本一致,樣品IC-3并未表現出明顯的隔熱效果,表明在測試開始階段,外層防火涂層中環氧緩慢受熱、進一步交聯固化而釋放的熱量,被內層的隔熱涂層有效阻擋,因而樣品背溫低于樣品IC-0和IC-1.慢烤測試270 min后,外層防火涂層有熱分解反應發生,不再因交聯固化放出熱量,因而樣品IC-1 慢烤背溫曲線最后放緩升高速率,逐漸與樣品IC-0曲線接近;樣品IC-3這一階段的慢燃背溫曲線也放緩升高速率,與樣品IC-0數據有了明顯差距。

復合涂層樣品IC-2將隔熱涂層放置在最外層,在350 ℃的慢速烤燃模擬測試中,熱量向內的傳導得以有效抑制。這表明在緩慢熱刺激的環境條件下,外層的隔熱涂層首先隔絕了大部分熱量,內部的防火涂層受熱溫度相對較低,沒有發生明顯的交聯固化放熱效應,因而樣品背面溫度降幅明顯。也就是說,慢烤模擬測試中,外層隔熱涂層在熱防護中發揮了主要作用。

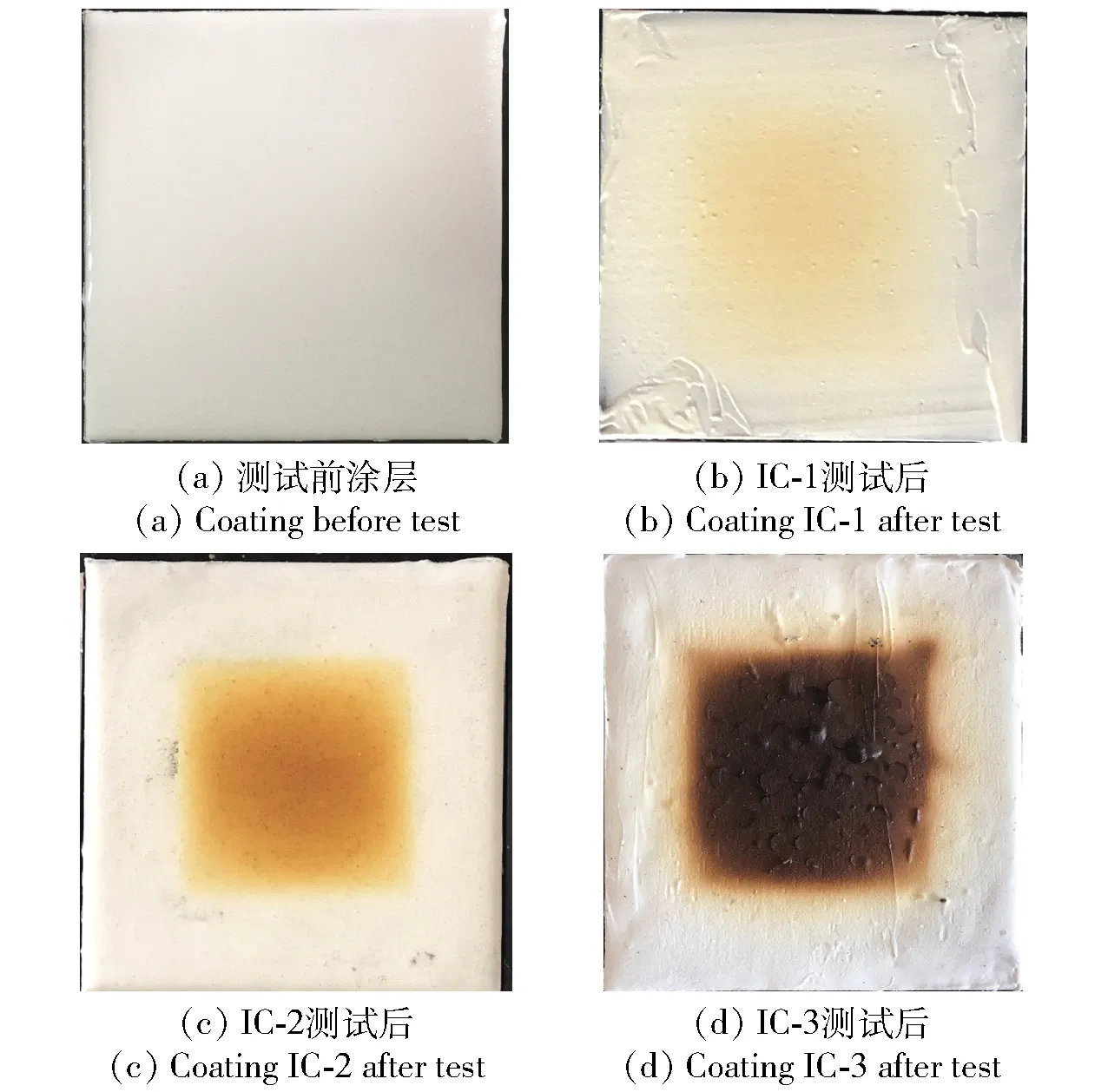

圖5所示為樣品慢速烤燃測試后的數碼照片。從圖5中可以看到:僅有防火涂層時(IC-1),熱量通過鋼板基材被傳導的更多,受熱分解變黃的程度最小;當防火涂層與基材之間增加了隔熱涂層后(IC-3),熱量傳導在涂層界面受到阻擋,防火涂層熱分解程度有所增加,因此表層中環氧樹脂分解炭化更為明顯,顏色較深;隔熱涂層在外層時(IC-2),同樣由于涂層樹脂受熱有一定程度的分解,受熱面為焦黃色。

圖5 鋼板涂層的慢速烤燃測試后的數碼照片

2.2.2 快速烤燃測試數據及分析

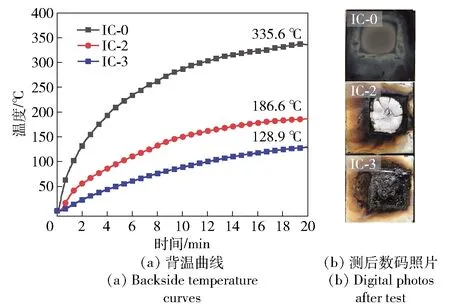

在慢速烤燃模擬測試的基礎上,選擇樣品IC-0、IC-2、IC-3進行快速烤燃試驗。圖6所示為鋼板涂層的快速烤燃測試背溫曲線。圖6顯示:無涂層鋼板(IC-0)的背溫在測試開始10 min內迅速上升,隨后上升速度逐漸減慢,20 min測試結束時鋼板背溫為335.6 ℃;鋼板表面涂覆復合涂層的樣品IC-2和IC-3,可以將背溫分別降低42%、59%,能夠滿足快速烤燃試驗所需的隔熱效果。

圖6 鋼板涂層的快速烤燃測試背溫曲線

對比圖6(a)中IC-2和IC-3的數據可以看出,在外部溫度迅速升高到800 ℃的情況下,防火涂層置于外層(IC-3)可以起到更好的隔熱和防火效果。結合圖6(b)快速烤燃測試后的數碼照片可以看到:在受到800 ℃火焰沖擊后,無涂層的鋼板表面顏色發生了明顯變化;樣品IC-2外層的隔熱涂層顏色變白,質地更加堅硬,產生了少許裂紋,但無明顯膨脹現象。分析認為這是由于隔熱涂層高溫灼燒后的裂紋減弱了其隔熱效果;樣品IC-3表面的防火涂層由于在高溫下迅速發泡膨脹,形成的多孔炭層起到了很好的屏障作用,在使防火涂層隔熱效果提升的同時,保護了內層的隔熱涂層作用的正常發揮,因此樣品背溫表現為更顯著的降低。

2.3 鋼板涂層的熱防護/火防護行為分析

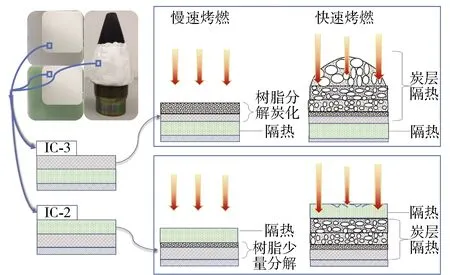

綜合圖6所示的烤燃試驗數據及分析可以看出:樣品IC-3雖然在快速烤燃測試中表現出突出的防火隔熱效果,但在慢速烤燃測試中的熱防護效果不如樣品IC-2,特別是在慢烤測試開始270 min內沒有明顯的隔熱作用;將隔熱涂層置于外層的樣品結構IC-2,在不高于350 ℃的緩慢熱刺激環境中能夠起到有效的隔熱作用,同時在快速烤燃測試中也能夠使得背溫由336 ℃降低至187 ℃,提高了火安全和高溫安全性能。

圖7所示為復合涂層在熱刺激下的熱防護效應示意圖。樣品IC-2將隔熱涂層置于外層,在受熱時因外層導熱系數低而降低了涂層在慢速烤燃測試中熱量的傳遞,使得到達防火涂層的熱量大為減少,有效避免了防火涂層的再固化反應,因此樣品IC-2在慢烤中具有更好的隔熱效果。在高溫快烤試驗中,一開始外表面的隔熱涂層隔絕了一定熱量,使內層防火涂層的溫度升高緩慢,防火涂層膨脹行為有所滯后,而且膨脹過程中由于溫度和外部隔熱涂層的限制,炭層膨脹高度相對比樣品IC-3的低;不過仍然將基材背面溫度降低了一半左右。樣品IC-3外層為防火涂層,由于慢速烤燃過程中緩慢熱刺激的溫度和熱量不足以引起膨脹成炭,同時環氧樹脂的再固化反應使涂層內部熱量累積,因此在慢烤中無法起到有效的熱防護作用;不過在高溫快烤環境中,防火涂層中的APP(酸源)分解產生無機酸并催化DPER(碳源)進行酯化反應,同時MEL(氣源)分解釋放NH3、H2O等不燃氣體,環氧樹脂分解軟化,涂層迅速膨脹形成低導熱系數的多孔膨脹炭層,炭層隔絕了大量的熱,顯著降低了基體背面的溫度。但其炭層由于膨脹倍率大,膨脹所需空間較大。

圖7 復合涂層隔熱效應示意圖

考慮到在實際應用過程中引信及包裝箱材料遇到更多的是緩慢熱刺激,為避免熱量緩慢累積,防護涂層需要在慢速烤燃測試中具有更突出的熱防護效果。綜合對比上述復合涂層在烤燃測試中的的隔熱效果,最終選用IC-2型復合涂層開展針對引信及其包裝箱材料的進一步應用研究工作。

3 包裝箱板材涂層試驗結果與分析

將熱防護涂層應用于包裝箱材料并結合慢速和快速烤燃試驗研究復合涂層的隔熱防火性能。

3.1 慢速烤燃模擬試驗

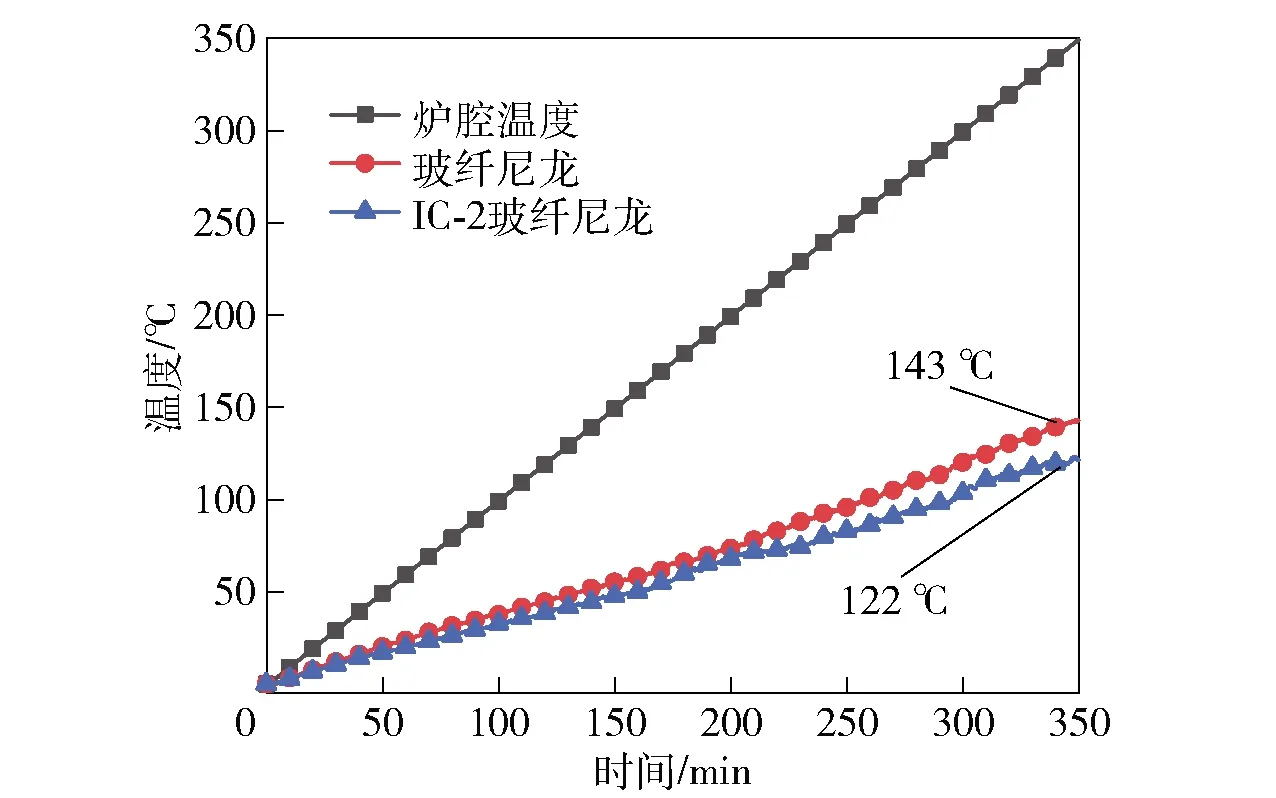

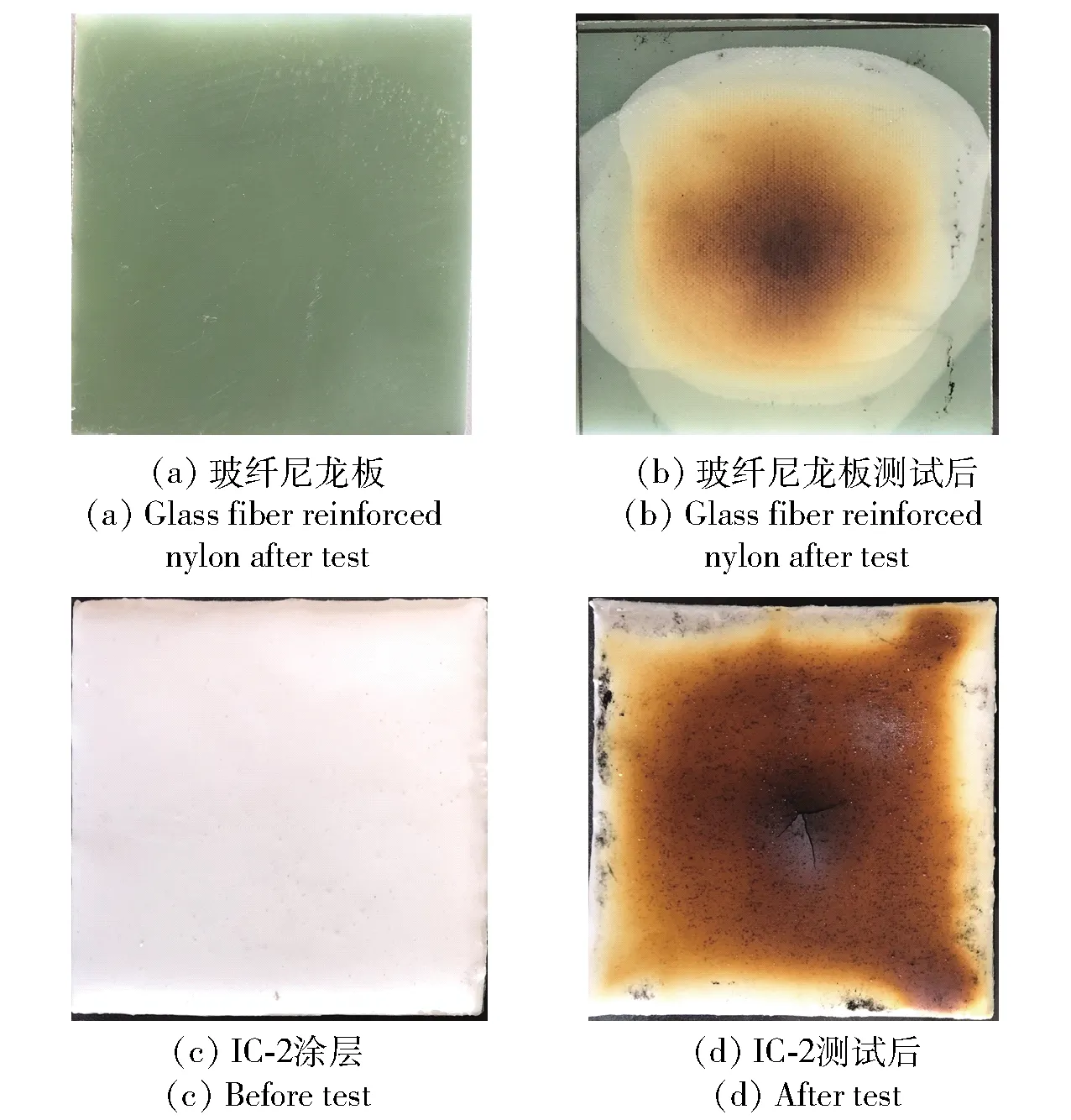

在慢速烤燃試驗中研究IC-2涂層對玻纖尼龍熱防護性能的影響,包裝箱板材背溫數據及測試后的數碼照片分別如圖8、圖9所示。從圖8中可以看出,3 mm厚的玻纖尼龍板材在沒有防護涂層時,慢速烤燃測試后的背面溫度最高,為143 ℃;在玻纖尼龍板材表面增加復合涂層后,慢速烤燃測試的背溫進一步降低至122 ℃.從圖9中也可以看到,慢烤使得板材本身發生了分解變色,而表面的涂層防護不僅可以減少熱量的傳遞,同時可以保護包裝箱板材不因緩慢熱刺激造成損壞而失去強度。

圖8 玻纖尼龍為基材的涂層慢速烤燃測試背溫曲線

圖9 慢速烤燃模擬測試前后數碼照片

3.2 快速烤燃測試

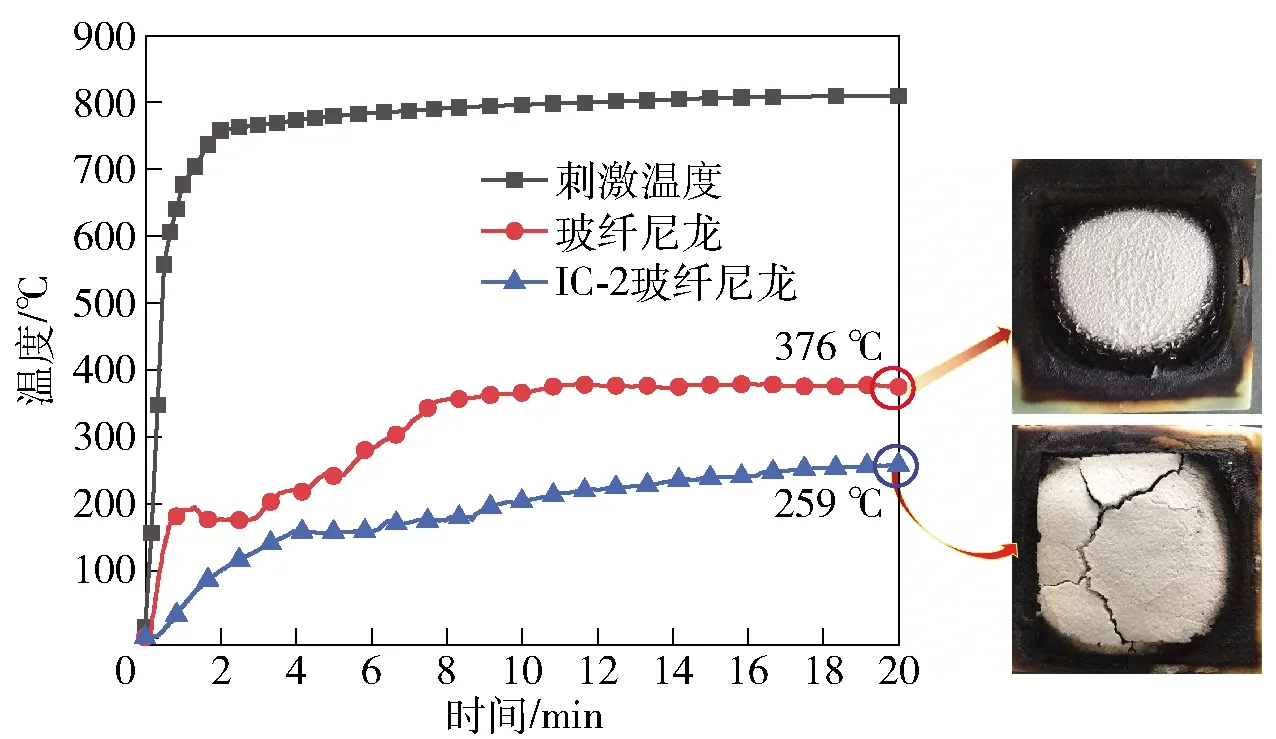

對玻纖尼龍樣品進行快速烤燃測試對比試驗,觀察涂層防護效果。背溫數據和測試后樣品照片如圖10所示。由圖10可見:無涂層的玻纖尼龍在高溫火焰沖擊時先是氧化變黑,之后燃燒分解,表面呈粉末狀白色;隔熱效果也因之迅速變差,導熱率增加,最終背溫逼近400 ℃.

圖10 玻纖尼龍涂覆IC-2涂層后的快速烤燃測試背溫曲線及測試后樣品的數碼照片(右)

在玻纖尼龍板材表面涂覆2 mm復合涂層IC-2后,背面溫度顯著降低,僅250 ℃左右,表明IC-2涂層可以在高溫和遇火狀況下有效起到防護作用,保護包裝箱內物體,避免其受到熱刺激的影響,從而滿足快速烤燃標準的規定。

4 引信表面涂覆隔熱防火復合涂層的試驗研究

為提高引信殼體的穩定性,同時降低緩慢熱刺激對引信造成的火安全隱患,研究將上述IC-2涂層用于引信外表面的熱防護和火安全防護。

4.1 慢速烤燃模擬測試

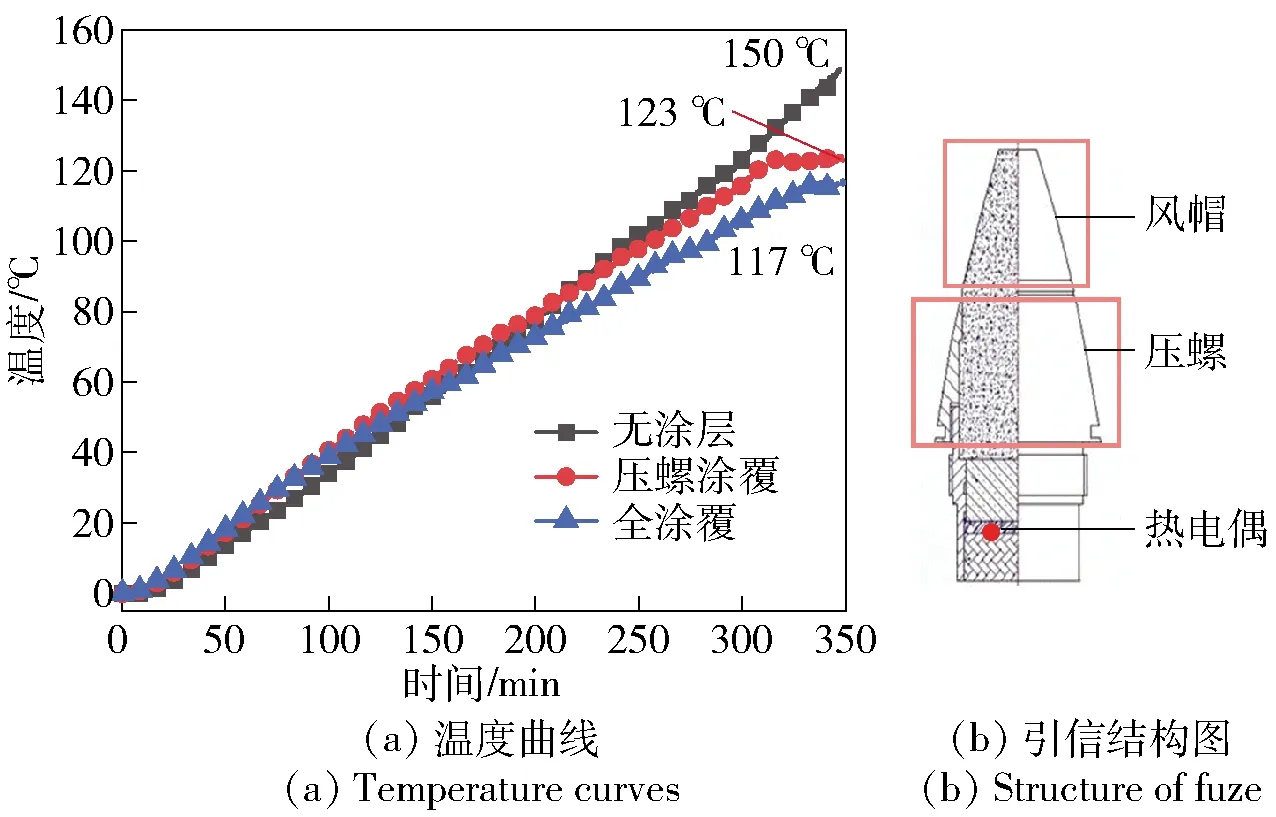

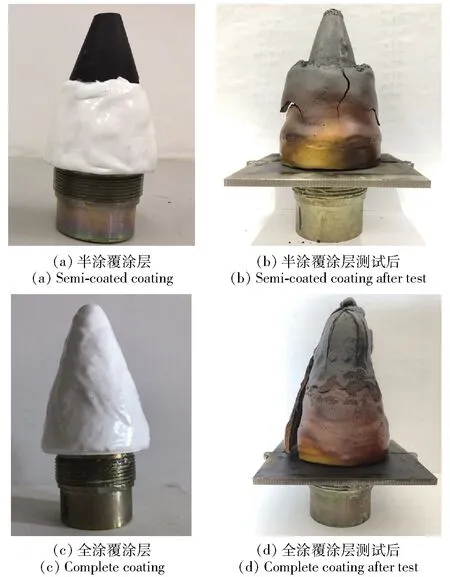

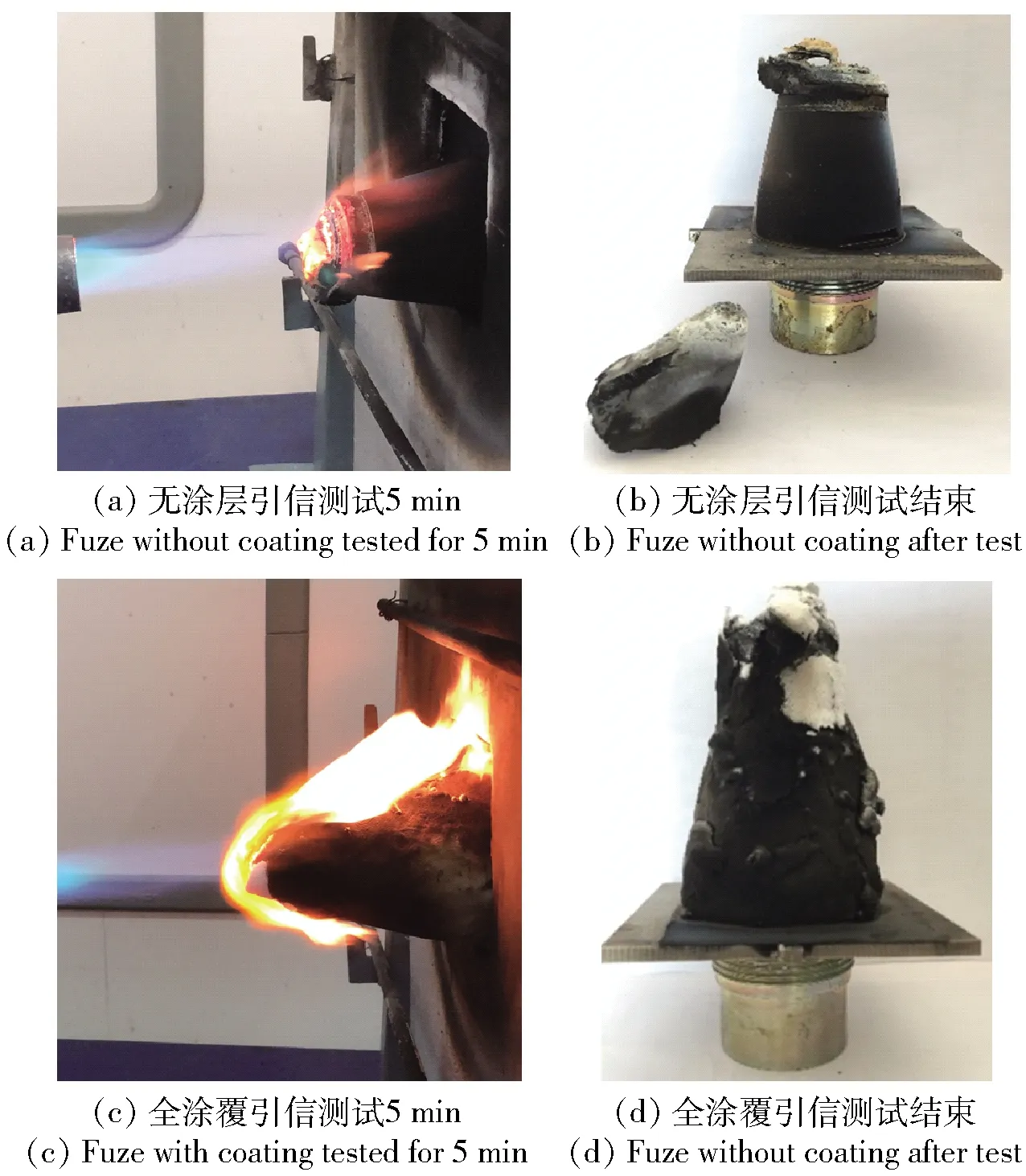

為了探究引信全涂覆包裝的必要性,本文對比研究了壓螺涂覆和全涂覆的慢速烤燃試驗,記錄引信內壁的溫度,溫度數據如圖11所示。在慢速烤燃測試中,無涂層的引信內壁溫度隨測試時間的變化呈正比函數;引信僅壓螺表面涂覆復合涂料IC-2時,涂層在測試200 min左右開始發揮保護作用,至350 min測試結束時,引信內壁溫度相對無涂層保護狀況降低了近30 ℃.但從圖12中看到,沒有涂層保護的引信風帽部分,由于熱烤而出現了脫皮破損現象,在引信實際使用時會帶來嚴重的安全隱患,進而影響引信正常發揮效能。當對引信實施全涂覆時,風帽處涂層由于更靠近熱源,受熱溫度相對較高,涂層受熱膨脹后形成的隔熱炭層可以更有效地保護引信。350 min慢速烤燃測試后,全涂覆引信的內壁溫度僅117 ℃,可以使得涂層在慢速烤燃試驗中具有更佳的熱防護性能,從而通過慢速烤燃試驗標準。

圖11 涂覆IC-2復合涂層的引信外殼在慢速烤燃測試中的內壁溫度曲線

圖12 引信涂覆IC-2涂層慢速烤燃測試前后數碼照片

4.2 快速烤燃測試

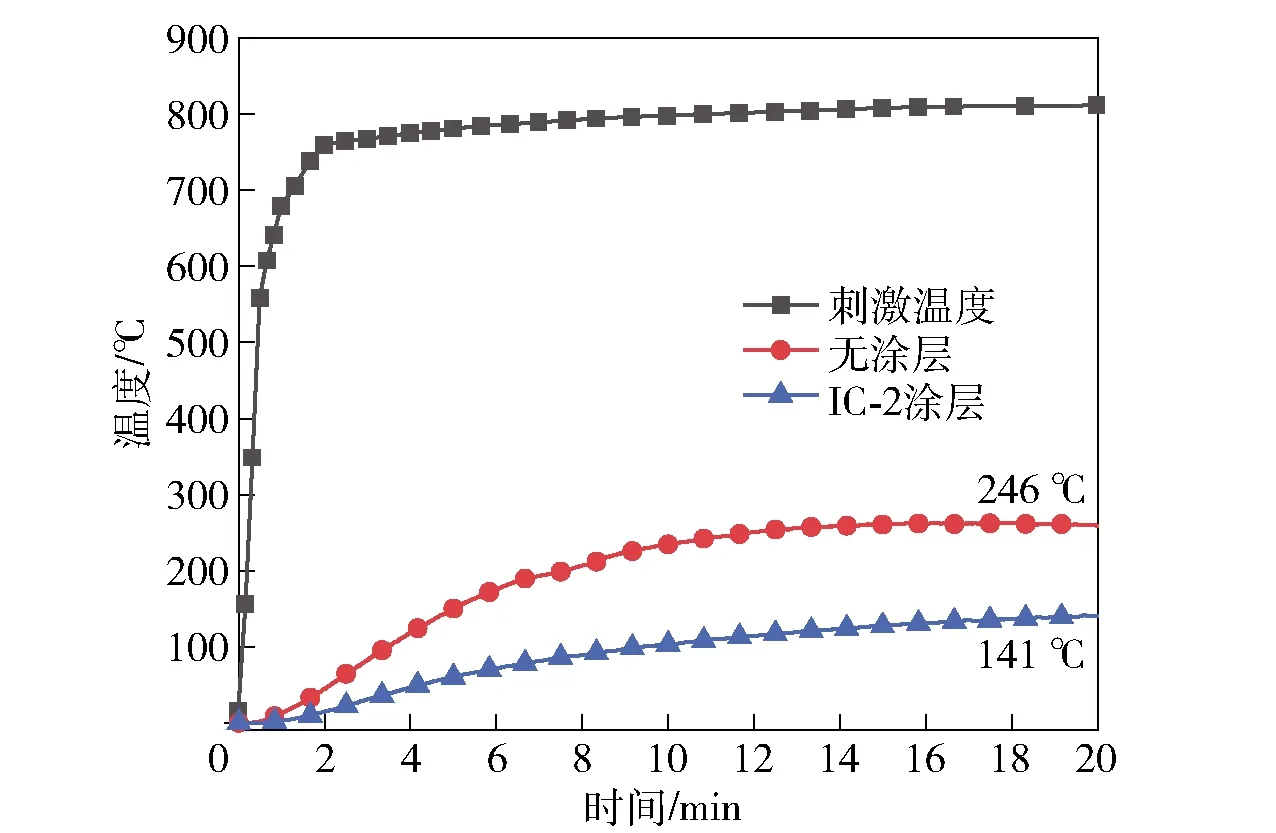

進一步研究IC-2涂層用于引信外殼全涂覆時在快速烤燃測試中的熱防護和火防護效果。圖13和圖14所示分別為引信在快速烤燃測試下的溫度曲線圖和測試過程數碼照片。從圖13和圖14中可以看到,無涂層的引信在快烤測試5 min左右時,引信風帽就在高溫火焰下發生了嚴重燒蝕并從引信上脫落,導致引信內壁溫度迅速升至250 ℃左右,進一步表明對引信的風帽實施涂層熱防護是十分必要的。

圖13 涂覆IC-2涂層引信在快速烤燃下的測試溫度曲線

圖14 無涂層引信和全涂覆IC-2涂層引信快速烤燃試驗數碼照片

采用IC-2復合涂層在引信表面進行全涂覆后,顯著加強了其在快速烤燃測試中的熱防護和火防護性能;測試進行20 min后,引信內壁溫度僅為141 ℃.圖14顯示,涂覆IC-2復合涂層的引信在20 min的快速烤燃試驗中,風帽和壓螺結構體未發生燃燒以及明顯變形,且內壁溫度數據穩定。進一步表明IC-2復合涂層在針對引信的熱防護和火安全防護中表現出色,能夠幫助引信達到快速烤燃試驗規定的指標要求。

5 結論

本文針對引信及其包裝箱阻燃隔熱防火的實際需求,在無溶劑防火涂料研發的基礎上開展防火隔熱復合涂層的設計研究,并分別探索了其應用于鋼板、包裝箱板材和引信的隔熱防火行為。所得主要結論如下:

1)在烤燃模擬試驗研究中,復合涂層在慢速烤燃狀況下比單獨使用防火涂層具有更好的熱防護效果。其中,隔熱涂層置于外層、防火涂層置于內層的復合涂層,綜合表現相對更優,在慢速烤燃測試中將鋼板背溫從130 ℃降低至98 ℃,快速烤燃測試中從374.6 ℃降低至217.3 ℃,尤其適用于經常處于慢速加熱環境的包裝材料。

2)將該復合涂層分別應用于包裝箱玻纖尼龍板材、引信外殼,均可以起到有效的熱防護和火安全防護作用,滿足慢速和快速烤燃試驗標準的規定。熱防護復合涂層可以從根本上減少外界熱源對彈藥引信的熱刺激,提升引信及包裝箱的阻燃隔熱防火性能,在引信包裝以及非身管發射的引信上表現出明顯的使用價值。