天津一汽豐田公司的涂裝品質管理特色

關 童

(天津一汽豐田汽車有限公司 天津 300457)

車體涂裝作業除了為車體外身搭配上各種或鮮艷或穩重的顏色,使整車看起來更時尚、更美觀外,保證車身的防銹性、防腐蝕性、防石擊性及車身密封性才是涂裝工序的真正目的。涂裝車間為了給顧客提供安全放心且美觀的車輛,就要做到品質的嚴格把控,為實現車身防腐蝕及密封性的功能要求,就要把品質的管理融入到每天的生產活動當中。一汽豐田的涂裝品質管理,結合了豐田的品質管理方法和一汽的品質評審體系,并在現場的實際管理、運用過程中不斷改善,發展成具有合資公司特色適應現場管理的品質管理體系。涂裝車間品質的日常管理主要分為定常監督管理及異常處置管理2個層面。

1 定常監督管理

1.1 基準的制定

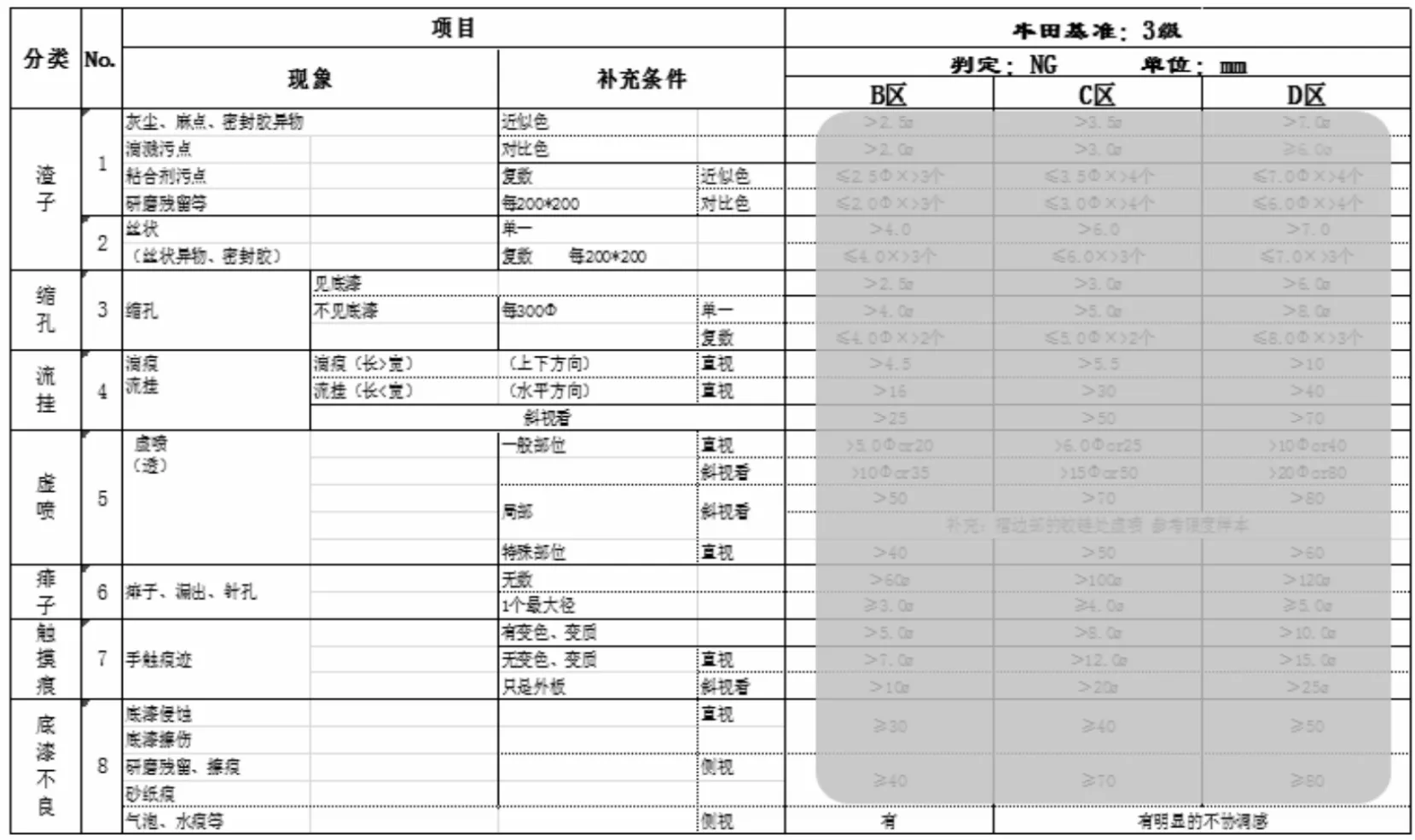

首先作為管理基準,所有車型首先都有一個統一的涂裝基礎品質(效果)基準。比如說車身10年防銹保證,每個車型按照不同售賣區域再劃分的話,會根據不同區域的天氣特征、車輛使用特點調整部分工藝要求,以便滿足統一的基礎品質基準(如經常下雨的區域的底盤防砂石擊等工藝要求級別要比不經常下雨區域更高)。這樣每一款車型都會有其對應的品質(工藝)基準。生產技術部門又會根據每輛車的品質要求,設計并檢討出針對涂裝車間的專業工藝基準(如為保證車身10年防銹身內腔電泳膜厚大于10 μm)。所以最后涂裝車間直接執行的品質基準都是為了保證車輛統一品質(效果),針對每個車型量身定制的涂裝專業工藝基準要求,見圖1。

圖1 某車型涂面檢查基準Fig.1 Inspection standard of painting surface of a vehicle model

1.2 基準的控制

為實現最終品質(效果)基準,涂裝車間實施各工序工藝基準管理,首先按照工作圖設計要求,制作各工序QC工程表及作業要領書,并按照作業要領實施涂裝。對于涂裝車間而言,涂裝作業以外的影響因素包括設備參數、環境質量、作業工具等同樣直接影響涂裝品質。對這些生產條件的控制,是通過涂裝良品條件的日常監控來實現的,見圖2。

圖2 涂裝QC工程表Fig.2 Painting quality control engineering table

1.3 基準的監督

涂裝基準的監督分為工序內和工序外兩部分。

1.3.1 工序內的品質監督

工序內的品質監督是通過每一個工序內的由工程完結、工位確認到QG關口重點確認這3道防線來實現的。對于工序內品質監督結果(不良記錄)要實施數據統計及分析,目的是為了監督品質發展趨勢,盡早預測不良狀況發生,實施相應改善對策,見圖3。

圖3 涂裝工程QG門體制Fig.3 Painting quality gate system

1.3.2 工序外的品質監督

工序外的品質監督又分為涂裝車間的數據監督和涂裝車間外的涂面質量檢查。

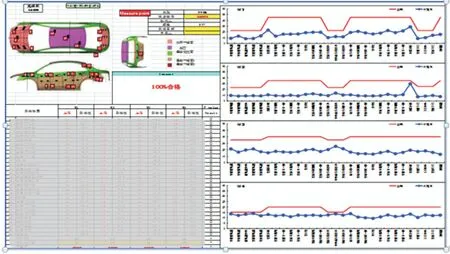

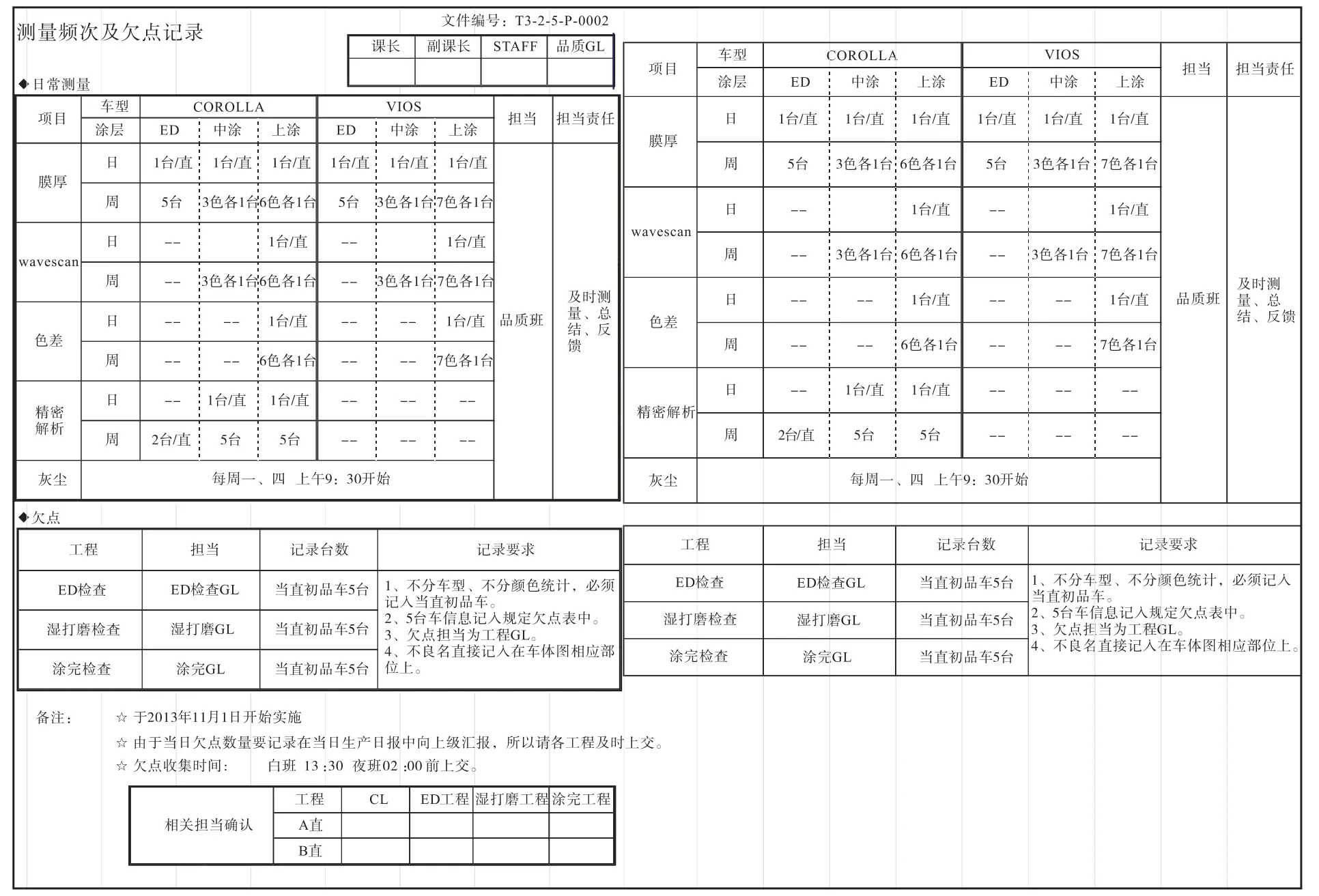

1.3.3 涂裝車間的數據監督

雖然涂裝的最終涂面質量檢查基準為目視檢查基準,但是為了把控數據趨勢,能夠在不良狀況發生前提前發現品質變化趨勢并能夠及時實施對策,涂裝車間生產工序外對車體的膜厚、色差、平滑性等專業數據每日要進行定量抽檢并對結果實施分析和總結,見圖4、圖5。

圖4 品質組車體平滑性車測量表例Fig.4 Painting quality group WS measurement table

圖5 涂裝內品質組數據測定頻次及欠點記錄方法例Fig.5 Measurement frequency of painting quality group data and recording method of defects

1.3.4 涂裝車間外的涂面檢查

涂裝車間外的品質監督是通過儀裝檢查、調查場監察和品保監察來實現,不良發現后直接反饋至工序內職制及作業者,進行實車確認及不良分析,當天實施對策并于當日匯報對策及結果,以確保防止同樣不良狀況的流出和再發。

2 異常處置管理

在以上提到的工序內檢查、工序外涂裝車間的數據監督或涂裝車間外的涂面檢查過程中如果發現連發、多發不良狀況時,即可稱為異常(不良)發生。

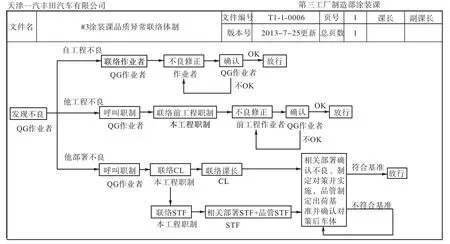

對于異常,如圖6所示,首先車間要有品質異常處置流程,即無論在任何地方、由誰發現、怎樣的不良,都能按照異常處置流程對于不良進行及時聯絡與處置。

圖6 涂裝車間品質異常聯絡體制Fig.6 Contact system for abnormal quality in painting workshop

以上異常聯絡體制車間內一定要貫徹到作業者級別,旨在讓每個作業者都知道發生不良時應該通過什么路徑聯絡領導并做怎樣的臨時處置對應,能夠及時的報告、聯絡、商討,以最快的速度阻止不良的流出。

3 總 結

合資公司頗具特色的涂裝品質管理是通過融入到日常生產過程中的標準作業和點檢體制來保證品質生產,做到防止不良的發生源,并非通過生產結束后的特別檢查體制來防止不良流出。這是因為涂裝車間工藝的特殊性,涂料一旦附著,品質就已經確定,如果品質不良,后續也只能通過補修來達成品質基準,這樣不但破壞了原有涂面,補修過程中也容易產生二次不良狀況,并且費工費時造成各種浪費。只有在生產過程中通過設備、作業與環境的控制,從生產源頭保證車體的優良品質才能真正做到為顧客提供安全、安心、品質良好的產品。■