非生產電能比率概念及其在能源管理中的應用

韓 冬

(天津一汽豐田汽車有限公司 天津 300457)

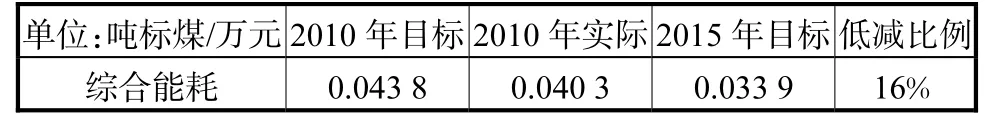

天津一汽豐田汽車有限公司在“十一五”期間,按照國家和天津市政府的要求,順利完成了一汽集團下達的節能目標,萬元產值綜合能耗0.040 3 t標煤。隨著“十二五”規劃的實施,國家和天津市政府制定了更為嚴格的發展規劃,要求國內生產總值能源消耗低減16%。一汽集團相應下達了更為嚴格的節能指標,萬元產值綜合能耗0.033 9 t標煤。能源遞減目標見表1。

表1 “十一五”與“十二五”能耗目標對比表Tab.1 Comparison of energy consumption targets between 11th Five-Year Plan and 12th Five-Year Plan

隨著汽車市場逐年擴大,各汽車廠商競爭加劇,出現了供給能力過剩的現象。這就要求汽車企業在市場需求不斷變化的前提下,隨時調整自己的生產能力,做到在生產負荷不斷變化時,降低成本,提高品質。其中能耗管理成為一項亟待解決的課題。

在生產狀態隨市場變化而大幅改變的條件下,減少非生產時的能耗相對于降低單車生產的能耗更為重要,效果也更加顯著。

1 非生產電能比率概念的引入

對能耗進行管理,首先要明確汽車企業能耗的構成。汽車企業的能耗構成主要分3類,即基本能耗、基礎能耗、生產能耗。基本能耗,為了保證工廠正常生產運營、人員活動的基本需求所消耗的能源,此部分能源屬于連續不間斷使用,如:車間通路照明、車間溫濕度調節、車間換氣等能耗屬于此類。基礎能耗是為了生產活動正常進行提供必要的條件所消耗的能源,此部分能源在生產時連續不間斷使用,生產停止后即停止使用,如輸送鏈、工藝空調、冷卻循環、排煙集塵裝置等能耗屬于此類。生產能耗是直接作用于制件上,使制件轉化為產品所消耗的能源,其中包括兩部分,一是在生產設備進行制件加工時才消耗的加工能源;二是不進行制件加工時消耗的待機能源。

有了上述對能耗構成的認識后,在不考慮設備故障、品質不良等影響下,分析每日兩班生產的能耗曲線可以發現,雙班生產時,兩班之間為每日能耗的低谷,每周的休息日為一周的用能低谷。此時耗能為基本能耗和基礎能耗部分。由于設備運行要求的不同,兩班之間的能耗會高于休日的能耗水平。

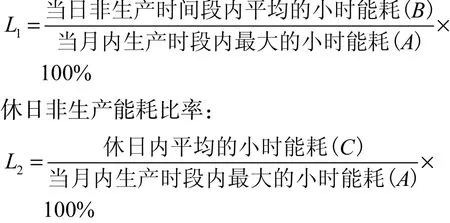

由此引入非生產能耗比率概念:在非生產時間段內(包括兩班之間和休日)的能耗與生產時的能耗之比率,用百分比表示。

兩班間非生產能耗比率:

2 非生產能耗比率在能源管理中的應用

在日常生產過程中,總是伴隨著生產所需的能耗和輔助生產所需能耗。生產所需的能耗在日常管理中難以減少,需要依靠引進新的節能技術的方式解決。輔助生產所需能耗,由于不直接用于生產,管理改善空間大,宜通過管理工具遞減能耗。在市場需求發生變化時,生產負荷也變得十分不穩定。在產量低時,必然會使生產時間縮短,非生產時間延長。為了能在低產能負荷的狀態下降低能耗,非生產能耗比率的運用成為了理想的管理工具。

為了評價在非生產時間的能源消耗狀況,利用非生產能耗比率的概念,編制了非生產能耗比率周報。由于生產使用能源種類較多(電、壓縮空氣、天然氣、蒸汽等),首先選取了消耗量最大,使用范圍最廣的電能,進行非生產能耗比率的計算。

在周報中特別對比了本周和上周每天的非生產能耗比率,以便在電能比率變化較大時,可以迅速發現,并找出本周與上周的差異點。

3 利用非生產電能比率作為工具實施改善

通過對非生產電能比率的計算和對比,確定了新節能指標,即通過對休日用能進行管理,降低電能比率,從而達到減少非生產時間能耗的目的。通過現場實踐,分4步實施對非生產能耗的管理。

第一步,對故障設備進行維修。在導入電能比率進行非生產時間能源管理的初期,工廠節能事務局組織各車間負責設備的人員,對全廠設備實施檢查。檢查內容有:壓縮空氣泄漏點,由于傳感器故障造成設備持續運轉等設備故障。通過檢查發現壓縮空氣泄漏點562處,并制定維修計劃,按照計劃全部實施維修。由于傳感器故障造成的電機、泵持續運轉的36處故障,在更換傳感器后得到消除,降低能耗的同時,也減少了設備因持續運轉造成的磨損。

第二步,關掉不必要的設備。在生產過程中,生產輔助設施的運行也是必不可少的,例如:照明、空調、排送風設備等。這些設備在非生產時持續運行顯然是沒有必要的。在生產現場的檢查中,發現部分照明、排送風設備的開關位置比較隱蔽,而且沒有明確管理責任者,造成生產結束后無人關閉設備的情況發生。就此首先將這些開關移動到明顯的位置,并且將每個開關明確責任者,避免忘關閉的發生。為了徹底杜絕忘關閉的發生,還采取了設置總開關,及部分設備與生產設備聯動等方式,對生產輔助設施的運行進行管理。

第三步,設備運轉方式的改變。對于生產設備,在非生產時間內的關閉就需要根據設備性質不同而采取不同的方式。例如:輸送鏈、舉升機、烘干爐等設備是可以關閉的,機械手等設備可以進入待機狀態,此時僅消耗待機能耗,但空壓機、循環泵、攪拌設備等則需連續運行。下面介紹幾個通過調查整改而改變設備運轉方式的事例。

事例一,烘干爐順次停止。涂裝車間內的噴漆間-干燥爐的運轉方式是:生產結束后,最后一臺車身離開干燥爐后,整體關閉噴漆間-干燥爐的排送風設備。在這種運行方式下,生產雖然停止,但排送風設備依然處于運轉的狀態,明顯增加了非生產時間內的能耗。通過現場調查發現,噴漆間-干燥爐排送風設備的運行模式是可以通過程序改變的。與現場保全人員合作,將噴漆間-干燥爐的排送風設備運行模式設定為順次關閉,即最后一臺車身離開某個噴漆間或干燥爐后就執行該處排送風設備關閉。

事例二,循環泵采用小型空壓機維持運轉。涂料供給裝置的運轉依靠壓縮空氣,在非生產時間內涂料供給裝置需要持續運轉,防止涂料固化,所以對于涂料供給系統需要24 h不間斷提供壓縮空氣。為工廠提供壓縮空氣的大功率的空壓機無法停機,增加了能源的消耗。為此調查了涂料供給裝置所需氣量的需求,特別為涂料供給系統配置了合適的小功率空壓機。在非生產時間內,切換為由小空壓機供氣、大空壓機停機。這樣就減少了非生產時間內不必要的電能消耗。

第四步,統和設備資源提高能源利用率。由于在非生產時間內部分設備運行及施工、檢查等工作的需要,空壓機無法完全關閉,工廠內分別有2個空壓站,向兩條生產線供應壓縮空氣。由于需求的不同,兩個空壓站各有1臺空壓機在非生產時間內處于開啟狀態,造成非生產時間內能耗的增加。現場調查空壓機發現,開啟的空壓機每臺負荷均在40%~50%,無法滿負荷運轉。通過將2個空壓站實施并網,可在非生產時間內,停止1臺空壓機,全廠壓縮空氣可由1臺空壓機供給,從而減少了非生產時間內電能的消耗。

從以上4步的應用,使工廠的兩班間非生產電能比率由34%降低到23%,休日非生產電能比率由20%降低到14%。

4 非生產電能比率應用的延伸

通過繪制能耗-產能曲線,發現產能與能耗之間基本呈線性關系,但由于有基本能耗和基礎能耗的存在,無法實現不生產就不耗能的理想狀態。

非生產電能比率的管理思路是將基本能耗和基礎能耗在合理的范疇內降至最低,并且將生產時和非生產時的狀態區別對待,改變能耗與產能的線性關系。在低產能狀態下,呈現曲線下降的趨勢,使工廠能夠在低產能負荷的條件下,同樣得到較低的單臺能耗水平。

在成功引入非生產電能比率對工廠電能消耗進行管理后,還將繼續在其他種類能源的管理上引入非生產能耗比率的概念,將對能耗的日常管理控制從電能擴展到水、蒸汽、壓縮空氣、天然氣等原動力上,爭取實施全面的能源管理。■