風電葉片用粘接劑與手糊樹脂的剪切性能研究

閆小強,楊 忠

(東方電氣(天津)風電葉片工程有限公司 天津 300480)

0 引 言

風電葉片是由氣動外形殼體和內部承力構件組成的中空復合材料結構,其氣動殼體外形主要承載扭矩,而葉片的整體剛度與極限強度主要決定于主梁帽、粘接劑和抗剪切腹板組成的箱梁結構[1]。粘接劑作為風電葉片六大主材之一,在葉片結構中主要承擔剪切載荷,其粘接工藝質量和剪切性能對葉片使用壽命有直接影響。

隨著風電葉片的大型化發展,葉片制造工藝愈發復雜,在葉片生產過程中不可避免地存在各種缺陷,如纖維布半干紗、分層、損傷、粘接過薄、粘接過厚和缺膠等[2-4]。針對不同的缺陷類型通常遵循原結構恢復,獨立增強的原則進行修復,但對有些粘接類的缺陷由于缺陷尺寸和空間位置的原因往往無法進行原結構恢復,甚至有個別缺陷采用原結構恢復后對結構損傷反而更大。本文結合現場制造工藝,針對無法進行常規修復的閉口式缺膠問題,進行了粘接劑和手糊樹脂剪切性能對比,探討將閉口式缺膠缺陷進行打磨后使用手糊樹脂纖維布修復缺陷的可行性,為現場進行粘接類缺陷修復提供理論依據。

1 試驗方案

分別制作粘接介質為粘接劑和手糊樹脂的拉伸剪切試樣,A組為0.5 mm厚度粘接劑拉伸剪切樣條,B組為手糊樹脂拉剪樣條。制樣基材粘接表面為雙向纖維布,測試執行標準EN-1465-2009。

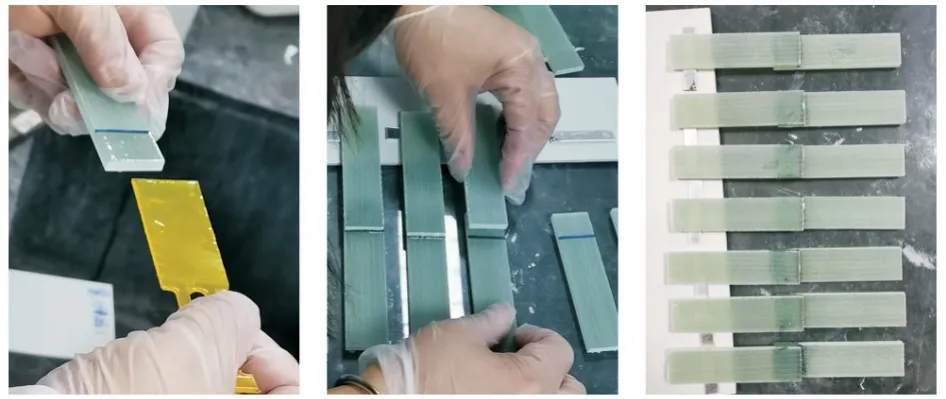

拉剪測試制作樣條如圖1所示,樣條尺寸25 mm×100 mm,粘接區域25 mm×20 mm。測試設備為日本島津萬能拉伸試驗機 AG-IC-100。

圖1 拉剪樣條制作過程Fig.1 Making process of tensile shear samples

2 試驗結果與討論

2.1 測試過程及樣品表觀形貌

拉伸剪切測試如圖2所示,樣條測試需要在夾持處放置墊板以平衡由于樣條規格造成的對中偏差。

圖2 手糊樹脂樣條測試過程Fig.2 Test process of hand lay-up resin samples

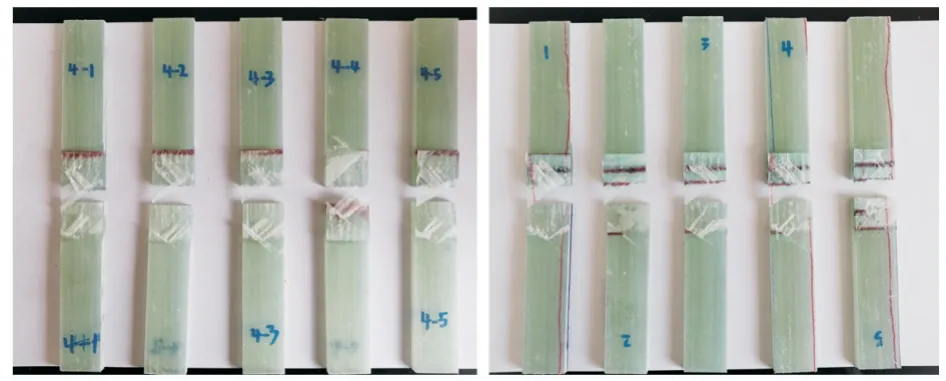

樣條測試后形貌如圖3所示,兩組測試樣條測試后形貌均發生了界面的雙向布剪切破壞,且破壞形式趨于一致,這與葉片實際發生破壞時界面情況類似,為含雙向布界面有效的破壞形式。

圖3 手糊樹脂(左)和0.5 mm粘接劑樣條(右)測試結果Fig.3 Test results of hand lay-up resin samples(left)and 0.5 mm adhesive samples(right)

2.2 剪切性能測試結果

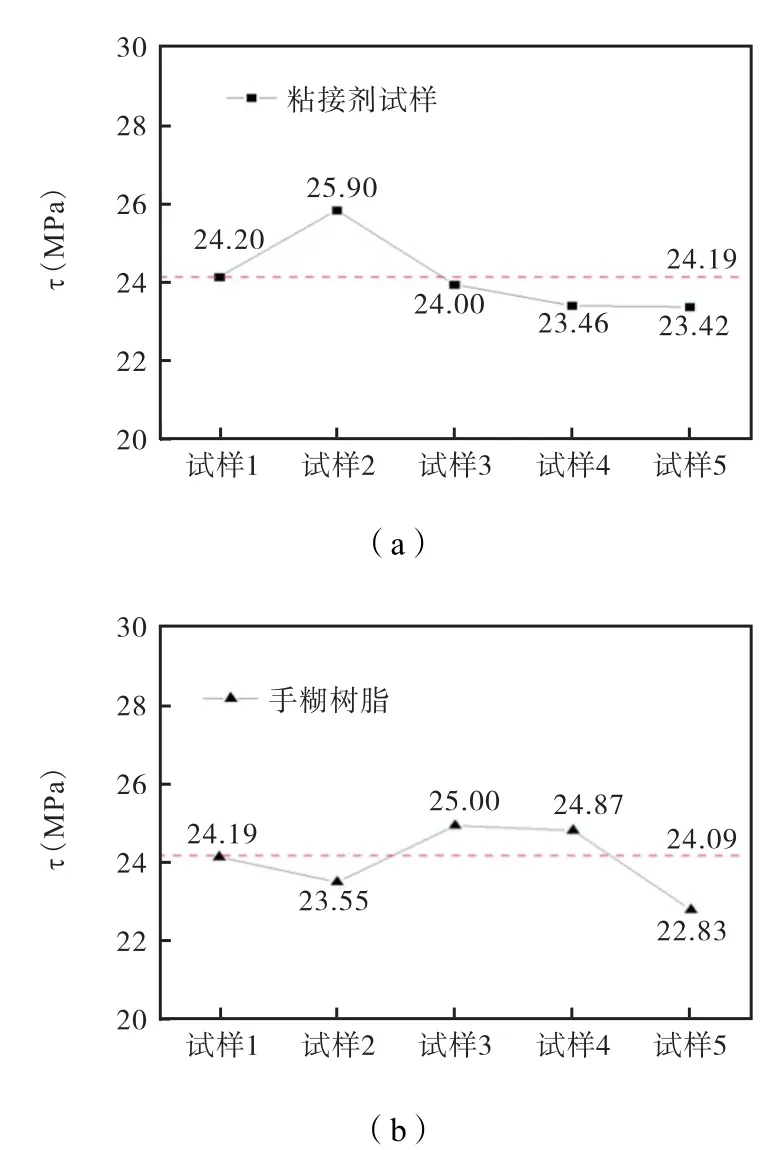

如圖4所示,A組樣條為0.5 mm厚粘接劑樣條,B組樣條為手糊樹脂樣條。A組粘接劑樣條抗剪強度均值為24.19 MPa,B組手糊樹脂樣條抗剪強度均值為24.09 MPa,并且2組樣條測試完成后界面破壞形式趨于一致,均為雙向布剪切破壞。表明手糊樹脂樣條與0.5 mm厚的粘接劑樣條的抗剪強度相差不大。

圖4 兩組樣條測試結果Fig.4 Test results of two groups of samples

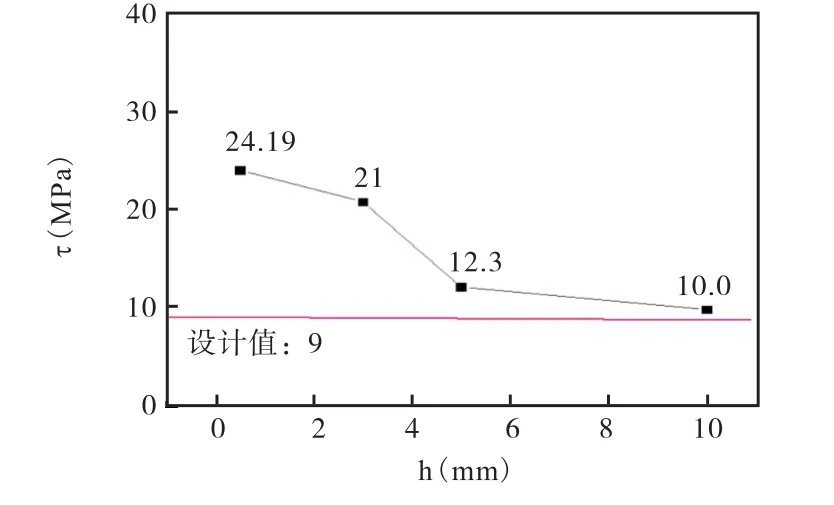

如圖5所示,分別進行了不同粘接劑厚度的樣條剪切性能測試,結果表明粘接劑的剪切強度與厚度呈負相關,隨著粘接劑厚度的增加抗剪強度逐漸降低。當粘接劑厚度為0.5、3、5、10 mm時,其抗剪強度分別為24.19、21.0、12.3、10.0 MPa。而在葉片實際生產過程中,粘接劑厚度控制在(3±2)mm,抗剪強度范圍12~24 MPa。葉片結構設計時粘接劑設計值為10 MPa,而手糊樹脂抗剪強度在24.09 MPa,表明手糊樹脂纖維布工藝滿足結構對粘接劑剪切性能的要求。

圖5 不同粘接劑厚度下的抗剪強度Fig.5 Shear strength under different adhesive thickness

3 結 論

A組0.5 mm厚度粘接劑樣品和B組手糊樹脂樣品的抗剪強度分別為24.19、24.09 MPa,并且破壞形貌類似。在葉片制造工藝中粘接劑抗剪強度在12~24 MPa之間,葉片結構對粘接劑抗剪強度設計值為10 MPa,故手糊樹脂剪切強度滿足結構設計要求,可為葉片制作類缺陷修復提供依據,對葉片粘接劑的缺陷修復方案的制訂具有重要意義。■