海上固井批量液體混配裝置的研制

李海鑫,侯 林,張 冉,肖 雄,劉洪李,季 威

(1.中海油田服務股份有限公司,北京 100114;2.四機賽瓦石油鉆采設備有限公司,湖北荊州 434000)

0 引言

海洋油田固井作業時,在井下條件惡劣的狀況下注入水泥,僅僅采用純水泥已經遠遠不能滿足工藝技術指標,必須通過外部添加劑來增強其使用性能。例如,填充劑可以增加產漿量,節約水泥用量,降低原料成本;緩凝劑或促凝劑可以調節稠化時間;分散劑能夠改善水泥漿的流變性能,增加頂替效率;降濾失劑可以減少滲透性地層對水泥漿的濾失作用,提高采收率。

外部添加劑通常采用液體添加劑,因為液體添加劑混拌所需場地小,適應性更強;液體添加劑和水攪拌混合后,配成的水泥漿比干灰混拌得更均勻。針對固井配水階段液體材料的配置設備,全球行業的共識是按照“模塊化、集成化、自動化”。目前行業內廣泛認可的配置技術就是連續液體添加技術和批量液體添加技術,這兩種技術被以斯倫貝謝為代表的國際油服公司大范圍采用。兩大技術裝備的主要特點:①通過計量泵實時計量反饋,將液體材料輸送到清水泵入口處與清水混合,再輸送至計量柜,具備連續混合、持續作業的功能;②通過隔膜泵將液體材料分批次地加入到液添罐,根據實時計量至目標液位,然后再排放液添罐液體至計量罐,以此為一個批次循環。整個添加過程具備可觀察性,具備應急切入手動操作能力,設備整體簡單,經濟效益高。

在我國,由于現場作業固井液體材料加量都較大,從而無法采用國外更具集成化、自動化的進口設備,這是因為他們加量都偏小,不符合海油自有的添加劑體系,而我國自研的液體配置技術起步都較晚,導致如今海上作業時一般使用的液體配置設備為簡易液添設備,液添操作時手動控制每一種外加劑依次進行添加,靠目視控制精度,在整個作業中操作繁瑣,加量誤差較大。

本文引入的批量液體混配裝置,設備簡單,經濟高效,且抽取流量大適用于海油自有固井添加劑體系。采用多罐批量同時加入、同時計量、同時排放的流程設計,實現了流程簡化;并對各個單罐進行了流體測試,設定符合不同液體特性的最優控制參數,尤其是添加進程末端的低流量控制技術,實現了每批次液體的高精度混配。相較于連續液體添加設備,批量液體添加設備具備可視化、可預見性,在作業中出現故障時,可以及早發現、及時報警,并可手動應急操作介入,防止出現添加量偏差。

1 技術原理及特點

1.1 結構設計

本研究設計的批量液體混配裝置為組合式撬體結構,主要由隔膜泵站,管匯系統和液添罐組聯合組成。其中泵站由3 種尺寸隔膜泵組成,由不大于(0.84 MPa)120 psi 的壓縮空氣為其提供動力;液添罐組由5 種容積共7 個罐體組成,罐體可按需分拆與組合,每個單罐頂部安裝有無感式液位計,底部設計有3"、4"(1"=25.4 mm,即76.2 mm、101.6 mm)的排出孔,罐體上刻有液位標識。

批量液體混配裝置的整體布局如圖1 所示。液添罐組可安裝于固井主撬計量柜上方,整個批量液體混配裝置的控制系統集成于固井主設備上,這樣更有利于現場使用。

圖1 批量液體混配裝置

1.2 設計原理

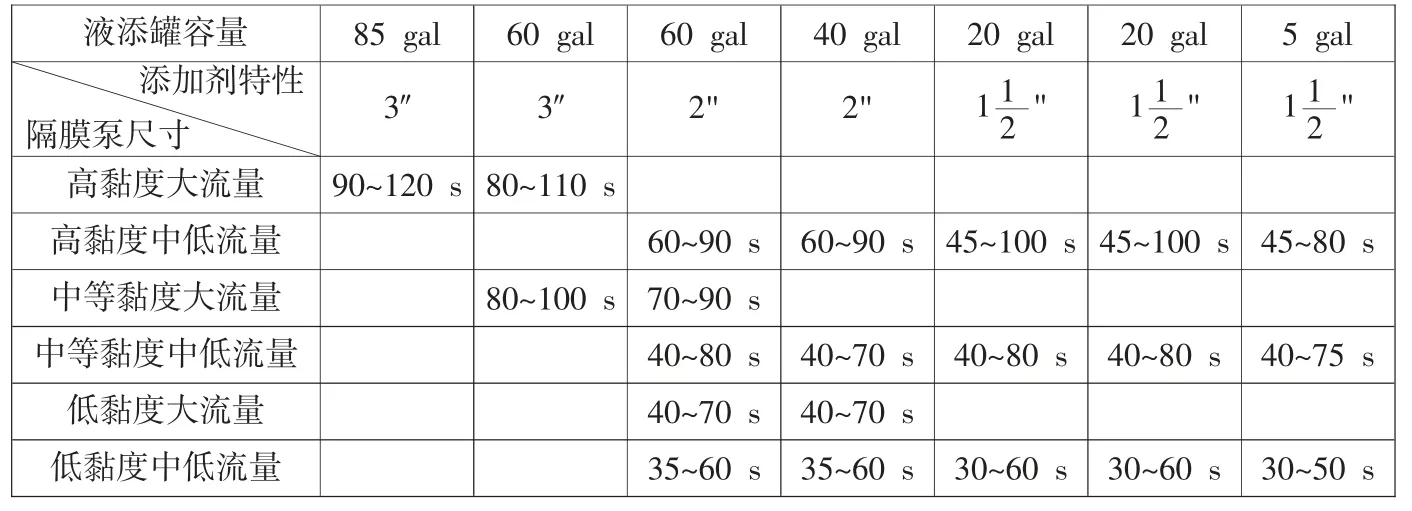

當混配裝置接收到添加指令后,需要添加幾種液體,對應泵站相同數量的隔膜泵開始工作,液添罐上的雷達液位計實時反饋罐內液面至計算機系統,泵出口管路上安裝有電控比例閥,計算機系統給出指令使得各自電控比例閥分階段縮小口徑,以實現所有液添罐對應液體的精準添加,當達到相應液位后相應比例閥關閉,所有罐體液位達到預定值時,自動停止給隔膜泵供氣。接到下一批次添加指令后自動恢復供氣,同理進行下一批次的添加。在需要添加不同黏度、不同量的液體時,選用隔膜泵應按照:使用大尺寸泵抽取黏度大或流量大的液體,使用小尺寸泵抽取黏度小或流量小的液體。

1.3 技術特點

(1)該裝置專用于固井作業中液態添加劑的添加,適用于每批次不高于(1.6 m3)10 bbl 混合水的混配。

(2)設備的控制中心可集成在固井泵的控制單元上,操作更為便捷。

(3)其流量控制系統根據液添罐內的液面增長速度,在添加進程末端使用獨特的低流量控制技術,使得添加精度達到±0.02 gal(1 gal=3.785 L)。

(4)使用液添罐組合進行計量和排放,在作業期間故障的可預見性更強,設備預警系統在添加過量或者不足時,也會立即出現報警提示,現場人員可手動介入應急操作解決。

1.4 主要技術參數

液添罐組外形尺寸為2380×1004×1837 mm,最大單個隔膜泵尺寸為621×564×820 mm,液體管路通徑為3"(76.2 mm)、2"(50.8 mm)、"(38.1 mm),最大輸送固體顆粒直徑為9.5 mm,單罐最大自由流量為237 gal/min(0.9 m3/min)。

2 控制技術的設計與分析

2.1 流量控制設計

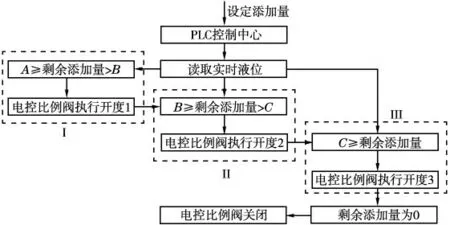

以每個單罐添加液體時的流量控制為例,流量調節分為I、II、III 級3 個階段,即根據罐內剩余加液量的變化電控比例閥門的開度分別為1 擋、2 擋、3 擋(其中1 擋>2 擋>3 擋),實現添加過程中流量逐步變小,最后完成液體的精準添加。圖2 中,液體量A>B>C。

圖2 混配裝置流量控制設計原理

2.2 液添罐與隔膜泵配比設計分析

隨機選擇了某內海探井配方與海外項目組探井配方,進行對比(表1)。

由表1 可以看出,中海油固井自有添加劑體系具有添加劑配方多樣性、現場配比跨度廣、添加劑黏度差別大等特點。

表1 不同海域探井配方對比

選擇不同黏度的液體、不同尺寸的隔膜泵對于輸送流量具有顯著影響,管道內部液體流動狀態的變化可用無量綱量雷諾數Re 來判斷。

式中 Q0——黏性液體的流量,m3/s

v——運動黏度,m2/s

d——管路直徑,m

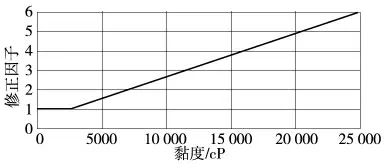

為確定最高效率點,采用因次分析法分析液體黏度對于流量的影響,在相同工況下使用同一種尺寸隔膜泵,在相同氣壓且氣量充足情況下抽取不同液體時,觀察其流量變化。選用某一品牌隔膜泵,經過試驗研究表明:黏度小于2500 cP 時,黏度變化對流量幾乎無影響;當黏度大于2500 cP 時,黏度增加則流量下降。相應的變化應滿足式(2):

式中 μ1、μ2——兩種不同液體的動力黏度,cP

Q1、Q2——兩種不同液體對應的實際流量,m3/s

Q0——同工況下用水測試的流量,m3/s

由(2)式的計算結果與試驗得出的黏度修正系數,如圖3 所示。其中,黏度為7500 cP 的某種液體對應的修正因子為2.1,那么當黏度為7500 cP 的液體需要30 gal/min(0.11 m3/min)的流量時,則30×2.1=63 gal/min(0.24 m3/min),63 gal/min(0.24 m3/min)的流量要求就作為此次選擇隔膜泵的大小和性能條件。

圖3 黏度與修正因子的關系

圖4 配比設計推薦矩陣

2.3 混配時效性分析

操作設備的作業效率是海洋平臺現場作業非常重要的一環,采用本研究項目設備對自有體系流體進行了廣泛測試,由于輸送的大部分液體添加劑為非牛頓流體,目前尚不能對隔膜泵內液體流動做嚴格的數學分析,但工程計算與試驗統計闡述其輸送黏性液體的性能是可行的。

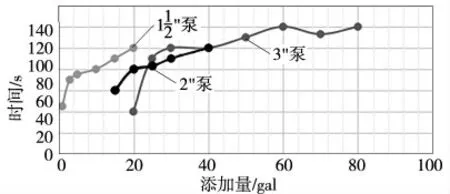

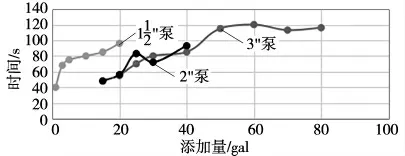

在試驗現場模擬海上平臺作業,液添罐距地3.5 m,每條輸送管線水平長度保持在20 m,以配置一批次(1.6 m3)10 bbl 混合水為統計節點,測試各個黏度區間的自有添加劑。根據其加量按照自有配比設計推薦矩陣進行泵送,并記錄添加時間(即添加劑的泵送時間)(圖5、圖6)。

圖5 高黏度流體測試結果

圖6 中低黏度流體測試結果

綜合此系統多次測試結果,得出其添加時間均值(圖7)。

圖7 不同黏度流體的添加時間測試結果

可以看出,測試配置每(1.6 m3)10 bbl混合水時,每種添加劑的泵送時間最多不會超過120 s,且從每一批次加入添加劑開始到排放完全不超過3 min,完全滿足中海油海上平臺的作業混配需求。

3 結束語

(1)液體添加設備(Liquid Additive System,LAS)是國際高端客戶要求固井作業必須使用的設備,本項目的研發成功,解決了國外投標沒有自己LAS 設備的難題,為角逐國際高端市場增添有力籌碼。

(2)本次項目的研發,實現了批量液體添加技術在中海油海上平臺的自我突破,通過本研究項目的自動化配置液體技術,解決了固井作業現場最耗費勞動力的事情,為減少了人員勞動強度。

(3)此次批量液體混配裝置的結構設計結合海油自身添加劑種類特性,具備高容錯率,形成了自主知識產權,打破了國際競爭對手的技術壟斷。該裝置整體具有設備簡單、操作方便、經濟性能高等特點,其操作簡單、故障率低的特質,為以后的現場推廣應用奠定了重要基礎。