自升式鉆井平臺技術發展趨勢

蘇國錦,孔繁潔

(中海油田服務股份有限公司,河北廊坊 065201)

0 引言

在海洋油氣開發中,海上鉆井平臺事關海洋油氣與深海油氣的開發與發展,與國家能源開發息息相關,是決定經濟安全的重要因素。

自升式鉆井平臺由于其優良的經濟性、成熟的技術和較強的作業能力,受到廣泛的歡迎。自1954 年世界上第一座自升式鉆井平臺“德隆1 號”[1]服役至今,自升式鉆井平臺的設計已經過多次重大變革,技術逐漸趨于成熟。

截止到2020 年6 月,全球共有其中自升式平臺525 艘,半潛式平臺131 艘,鉆井船127 艘,自升式平臺占據鉆井平臺市場2/3 的份額,依舊保持海上移動鉆井平臺主力軍的地位。

1 國際自升式鉆井平現狀

自升式鉆井平臺設計水深一般為10~150 m,屬近海海域。目前,全球自升式鉆井平臺主要分布在北美、亞太、中東、非洲、歐洲、澳洲等海域。大部分自升式平臺均由新加坡、美國、中國、韓國等地區船廠承制,而且基本上是在1980—1983 年以及2010 年至今兩個期間完成的。

目前世界上主要的自升式鉆井平臺設計公司有Le-Tourneau、F&G、KeppelFELS、BMC 以及GustoMSC 等,每個公司已經形成多種型號的系列產品[2]。其中,美國的LeTourneau 公司是自升式鉆井平臺設計的先驅,該公司設計平臺占全球現有自升式鉆井平臺的26.1%,新加坡Keppels 占16.4%,美國的F&G和荷蘭的GustoMSC 分別占14.8%。

現在主流自升平臺為三腿布局,采用桁架式樁腿,樁腿末端為平底或雙椎體型樁靴,配有齒輪齒條式升降機構、鎖緊機構、可外伸的懸臂梁以及船首繞樁式生活區,作業水深大于300 ft(91.44 m),其設計以GustoMSC、F&G 和LeTourneau 三家公司為主。F&G 公司在20 世紀80 年代初首次申請了齒條鎖定系統(RackChock Fixation System)專利[2],這使得自升式鉆井平臺抵抗惡劣海況的能力大幅提高,該公司設計的L-780型、Super M2 型、JU2000 系列平臺等廣泛應用于全球各大海域。GustoMSC 公司設計了CJ 系列自升式鉆井平臺,工作于超惡劣海況的海域,適用于挪威北海與加拿大東海岸,代表目前自升式平臺最高水平的CJ70 系列平臺已建造8 艘,均在歐洲北海作業。

隨著技術的進步,新一代自升式鉆井平臺除了結構上的進一步優化外,智能化、多用途和高環保標準已成為新的方向發展。

2 主體結構

2.1 作業水深

作業水深是劃分自升式鉆井平臺等級的關鍵指標之一。圖1是目前全球在役自升式鉆井平臺作業水深分布(截至2019 年12月),可以看出主要船型集中在300~440 ft(91.44~121.92 m)。2000 年以后完成的船型設計,除專建專用外,都在300 ft 以上;而自2011 年以來,也很少有公司訂購350 ft(106.68 m)以下的自升式鉆井平臺[3]。全球自升式平臺作業水深分布如圖1 所示,其中1 ft=0.304 8 m。

圖1 全球自升式平臺作業水深分布

要增加自升式鉆井平臺的作業水深,首先必須增加樁腿長度,同時為了保障樁腿及船體具有足夠強度和穩性,樁腿截面積、腿間跨距和船體的主尺寸也會相應加大,導致輕船重量和總體造價的迅速增大。

目前自升式鉆井平臺最大作業水深為500 ft(152.40 m),代表船型為Gusto-MSC 公司設計的CJ70 型平臺。該平臺樁腿長204.3 m,專為北海惡劣海況設計(表1)。與其強大的作業能力相對應,一艘CJ70 的造價超過了5.5 億美元,相當于一艘高端半潛式平臺的造價,而一艘375 ft(114.30 m)自升式平的造價僅為1.5~2.0 億美元。過高的價格限制了該型平臺的發展,目前CJ70 僅8 艘在運營,且作業地點均在北海。

表1 CJ70 主要參數

如果要繼續增加自升式鉆井平臺的作業水深,必須在樁腿材料和結構上進行重大突破,如內外雙層弦桿、主弦桿非對稱截面等特殊設計,同時還要兼顧經濟因素。因此在短期時間內,350~450 ft(106.68~137.16 m)水深仍將是自升式鉆井平臺的主流。

2.2 樁靴

樁靴是自升式鉆井平臺的特使結構之一,承載了全部船體重量和載荷。隨著作業水深和鉆井能力的提高,船體重量不斷增加,導致樁靴對地基的壓強不斷增加,進而造成插樁入泥過深、拔樁困難、樁腿可用長度減小等問題,因此,增大樁靴橫截面積將是未來自升式平臺發展的趨勢。

大樁靴的優勢包括:①有效降低樁靴入泥,一定程度上增大了樁腿可用長度;②承載了一部分船體和樁腿的接觸彎矩,降低船體處的載荷。

大樁靴的挑戰在于:①需要更大的圍阱來收納樁靴,導致船體剛度降低;②如果不對圍阱進行加大,則會導致樁靴無法完全回收,增大漂浮吃水和拖航阻力。

目前,部分公司已經在旗下成熟船型基礎上推出了大樁靴設計。如Keppel 的B Class Bigfoot 較原設計增加了31%,GustoMSC 的CJ46-X100-E 較原設計增加了83%,我國的HYSY944 更是將CJ50 的樁靴面積擴大到391 m2,達到了500 ft 平臺的水平。

除了新造平臺外,對現有平臺進行大樁靴改造也是有效降低樁靴壓強的方法之一。傳統改造一般分為永久改造、臨時改造和擴展(Add-on)改造[4]。近期,自升式風電安裝平臺上出現了可預制的新型“鞋套”式設計,新樁靴靠焊點與老樁靴連接,便于安裝和拆卸,相信不久將會應用于自升式鉆井平臺(圖2)。

圖2 便于拆卸的“鞋套”式樁靴

除此之外,貫通式圍阱也是一種新穎設計。該設計使操作人員可以通過升降裝置和樁腿直接將樁靴提升到甲板面以上,以便在海上實施對樁靴的檢查與維護,減少平臺進塢和水下檢驗的次數。

2.3 抗冰結構

圖3 傳統圍阱和貫通式圍阱

抗冰能力是自升式鉆井平臺結構的一個短板,和導管架平臺相比,其樁腿強度相對較低[5],傳統樁腿抗冰裝置無法直接應用,在寒冷地區作業時受到冰載荷的威脅更大。目前通用的辦法是選擇合適的窗口期,必要時由破冰船在附近守護。但隨著極地資源開發的興起,更多自升式平臺將進入冰區作業,迫切需要一種快捷安全的抗冰方式。目前,已有多家公司開始研制可沿著桁架樁腿上下移動的自升式平臺抗冰裝置,以期在現有結構基礎之上提高平臺的抗冰能力。

3 數字化

數字化是近年炙手可熱的話題,也是油氣行業降低成本、提高效益的利器之一。油氣行業數字化需經歷從低到高的階段,分別是設備數字化階段、網絡化階段、可視化階段、自動化階段和智能化階段[6]。我國海洋石油行業尚處于設備數字化階段,僅單一功能實現數字化,如隨鉆測井、樁腿測斜(Rack Phase Difference,RPD)[7]等技術。

鉆井平臺數字化是利用數字技術建立一套平臺數據監控中心,實現數據的自動采集、傳輸與處理,能夠全方位、立體化實時監控平臺整體運行狀況。主要包括3 個方面的內容,即狀態監測、設備自動化和大數據分析。

3.1 狀態監測

主要通過控制系統和傳感器采集關鍵設備的狀態數據,實現設備運維的可視化、前瞻化和標準化和。典型代表如GE 和Nobel、GE 和MAERSK 推 出 的 數 字 化 鉆 井 平 臺,NOV 的RIGSENTRY 水下BOP 監測系統以及MHWirth 的RiCon 隔水管監測系統等,均提供設備狀態顯示及故障在線診斷功能。

除設備狀態監測外,自升式平臺獨有的數字化的技術將聚焦于樁腿結構的實時狀態監測和損傷預警。DNVGL 的混合數字孿生技術(Hybrid Twin Technology)已在超大型集裝箱船上進行了驗證:該技術通過僅僅8 個應變測量點和全船結構響應的逆有限元化,倒推出整個船體結構的響應歷史,并與實測記錄進行對比,果吻合較好。該技術已經在某MOPU(Mobile Offshore Production Unit,移動生產平臺)平臺上進行了測試,有望通過少量傳感器對平臺樁腿結結構狀態進行監測,預測疲勞壽命。

此外,國內正在開展自升式平臺插樁過程監測系統的研制,該系統通過對插樁過程中樁土相互作用關鍵數據的測量,對地基穿刺進行提前預警,保障平臺插樁作業安全。

3.2 設備自動化

利用機器人、無人機等手段,對危險區域和限制區域(如水下、井架、艙內等)進行檢測或遠程操作,以降低人工勞動強度、減少人為失誤和控制風險。

挪威RDS 公司開發出了一套全自動鉆井系統,包括鐵鉆工、電動吊卡、智能鉆柱裝卸設備、鉆臺機器人等,可以實現完全無人化鉆臺操作。而國民油井公司開發的NOVOS 平臺,則是利用整合現有的NOV 鉆井設備,通過導入鉆井設計參數,實現自動化鉆井,直到達到預定深度。除此之外,陸地自動鉆機,如WeST 公司的智能自動鉆機、Genesis 自動液壓鉆機等都有應用到海上平臺的潛力。

3.3 大數據分析

大數據分析是通過云計算、人工智能等技術手段,對以往需要經驗和人工判斷的復雜問題進行分析,優化業務模式和流程,為決策者提供最佳解決方案,減少人工判斷的偏差。大數據分析的基礎是海量的數據庫,因此必須有足夠的數字化改造程度及時間積累。

目前挪威國油、Kongsberg 等公司已經建立了大數據分析雛形,主要用于數字化勘探、數字化建井、數字雙胞胎平臺、數字化就位分析等內容。

4 多功能化

鉆井平臺多功能化是指在以鉆井為主要功能的同時,不改造或少量改造就可以兼顧一些其他作業,以便在鉆井市場低迷的時候減少平臺閑置率。鉆井平臺多功能化并不是簡單的堆砌多種作業所需設備,必須考慮設備兼用性、折舊費、維保難度以及這些問題帶來的經濟效益折減。常見的做法是鉆井為主兼顧采油,或采油為主兼顧修井。

目前國內外MOPU 平臺的常規作業水深為30~40 m,而國內延長測試最大水深已達到90 m。該項目采用自升式鉆井平臺作為井口裝置,產出介質直接通過海管進入中心平臺處理流程,測試期1 年,期間經歷了數次臺風考驗,未造成影響。測試前對自升式鉆井平臺進行了極少量的改造,以便項目完成后迅速恢復鉆井能力。該項目的成功為多功能平臺提供了良好的借鑒。

鉆井設備所需甲板載荷較大,對甲板空間的要求不高;采油設備所需甲板空間較大,對甲板載荷的要求不高。如何統籌這些需求,設計出兼具鉆井和采油功能的平臺,將是未來的研究方向之一。

5 環保技術

傳統油氣勘探開發作業,往往會對生態環境產生負面影響。隨著社會的發展,國家對海洋環境的保護越來越重視。如何處理好油氣開發與環境安全之間的關系,已經成為越來越多石油公司的關注重點。為了滿足國家或地區要求,新建自升式鉆井平臺安裝更多配套的環保設備已成為趨勢。

5.1 燃油排放

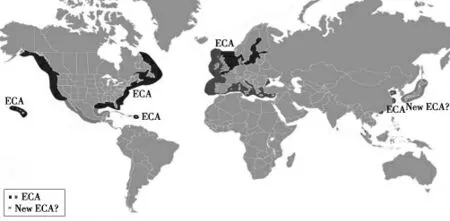

IMO(International Maritime Organization,國際海事組織)于2018 批準了MARPOL Annex VI 修正案,該規定要求2020 年起,全球范圍內的船舶燃油含硫量從3.5%下降至0.5%,對氮氧化物的排放也提出了限制,另外ECA(Emission Control Area,排放控制區)區域將會有更嚴格的要求,屆時起將禁止所有未安裝脫硫設備的船舶攜帶高硫燃油。而我國也已規劃了3 個新的排放控制區:珠江三角洲、長江三角洲和環渤海地區。這對于目前在役自升式鉆井平臺,無疑是一個挑戰。

目前,SCR(Selective Catalytic Reduction,選擇性催化還原)及雙燃料發動機都是比較可行的解決方案[8]。預計今后發動機排煙脫硫裝置、氮氧化物減排系統以及IMO Tier III 標準的發動機將成為自升式鉆井平臺動力配置的主流。

圖4 全球ECA 區域

5.2 零排放技術

零排放的概念提出于20 世紀70 年代初,隨后越來越多的海域開始要求鉆井“零排放”。2017 年,我國提出生態保護紅線區,并要求生態保護紅線區的鉆井作業必須實現污染物零排放。

自升式鉆井平臺的“零排放”包括黑水、灰水、鉆臺污水以及甲板雨水的回收和處理、生活污水處理、巖屑回收、鉆井工藝優化、鉆井液優化、固井工藝優化等[9]。零排放系統已成為新型自升式鉆井平的標配,但相關鉆井工藝流程還有不少改進空間。

5.3 其他環保技術

除國際通用要求外,一些區域還存在特殊要求。RMR(Riserless Mud Recovery,隔水管鉆井液回收)技術是雙梯度鉆井的一種實現方法[10],該技術可以在表層鉆進時回收鉆井液和巖屑,是北極圈等生態脆弱地區常用環保技術之一。

2017 年,IMO 的壓載水公約正式生效,公約對船舶壓載水跨區域排放和處理提出了高標準要求。雖然目前自升式鉆井平臺因艙室布置和作業的特殊性,不強制安裝壓載水處理系統,但仍存在艙底殘留物污染壓載水的可能。隨著環保要求的提高,壓載水處理系統將會在高端自升式平臺上普及。

6 結論

自升式平臺已經有60 多年的發展歷史,但突出的經濟性優勢仍占據著海洋鉆井平臺的主導地位。2015 年以后,由于國際油價走低、海工產能過剩等因素導致國內大量自升式鉆井平臺閑置。但隨著油價回升和我國三大油公司向海洋發展力度的加大,新的市場機遇已經臨近。相信在不久的將來,功能強大、配置優良、高效環保的新一代自升式鉆井平臺能夠在市場上占領一席之地。