功率器件引線鍵合參數研究*

張玉佩,張 茹,戎光榮

(煙臺臺芯電子科技有限公司,山東煙臺 260046)

1 引言

隨著能源利用與環境不斷地向可持續性方向發展,功率器件在各類能源系統中的應用越來越廣泛。絕緣柵雙極型晶體管(IGBT)具備眾多優點,且在高壓、大電流方面具有極大的發展潛力,因此被廣泛應用于多種行業[1]。

由于功率器件要耐高電壓大電流,引線鍵合的鍵合點質量直接影響IGBT模塊的可靠性,因此提高IGBT引線鍵合強度,降低引線脫落的概率,有助于提高器件的穩定性和壽命,鍵合參數優化、材料選擇、鍵合工具的正確使用是提高鍵合可靠性的主要途徑,其中最關鍵的是鍵合參數的優化。

本文結合功率器件自身特性,研究多鍵合點情況下芯片區域第一鍵合點和第二鍵合點參數特征,通過測試鍵合點的剪切力,研究鍵合參數與鍵合質量的關系。首先采用單因子法,分別對不同因素進行研究,確定出各因素的水平,然后使用正交試驗法得出最佳鍵合參數組合,并對比第一鍵合點和第二鍵合點的差異。

2 功率器件引線鍵合工藝

2.1 鍵合材料

常用于鍵合的原材料有金、銅和鋁。金線成本較高,適用于小電流產品;銅線成本遠低于金線,機械強度高,焊接后線弧具有良好的穩定性,適用于大電流應用,但是容易發生氧化,鍵合過程需要氣體保護,鍵合點容易開裂。IGBT作為大功率器件,引線中有大電流通過,因此通常采用高純粗鋁線鍵合。

2.2 鍵合方式

按照超聲能量分類,應用范圍較廣的引線鍵合工藝主要是熱超聲球形鍵合、超聲楔形鍵合[2],2種鍵合方式如圖1所示。

圖1 引線鍵合示意圖

(1)熱超聲球形鍵合,在對引線和鍵合區加熱的同時增加超聲振動,使焊球和芯片接觸區形成塑性變形,破壞表面氧化層,通過界面處原子互相擴散形成固溶組織完成焊接。熱超聲鍵合通常適用于銅絲或金絲,具有強度高、可靠性好的優勢。

(2)超聲楔形鍵合在施加壓力的同時,通過超聲振動實現焊接,在鍵合工具超聲振動和鍵合壓力的作用下,引線和焊盤在摩擦力的作用下暴露出純凈的金屬表面,并發生強烈的原子擴散和塑性流動,使引線和焊盤相互粘合而形成鍵合。焊接參數調節靈活,焊接范圍較廣,功率器件封裝多采用高純粗鋁絲超聲楔形鍵合的方式。

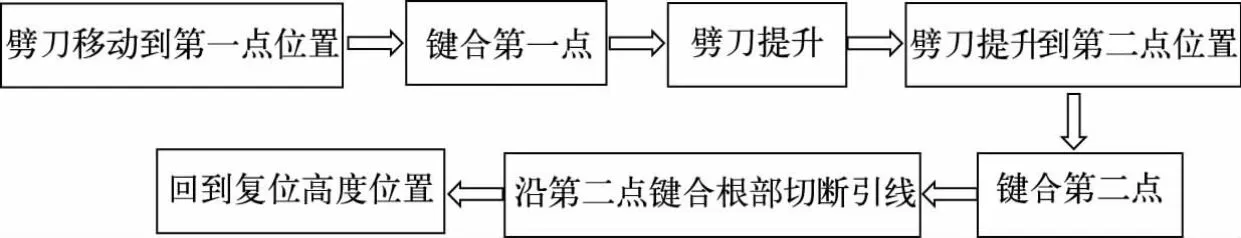

本文研究楔形鍵合,以兩點鍵合為例,楔形鍵合的主要過程見圖2。

圖2 超聲楔形鍵合過程

其中鍵合第一點和第二點過程中,劈刀以一定的靜態壓力(鍵合壓力)將引線壓到被鍵合表面,換能器施加一定時間(鍵合時間)的超聲振動能量(超聲功率)形成鍵合點,所以鍵合主要工藝參數為超聲功率、鍵合壓力和鍵合時間。

2.3 鍵合檢驗

通常采用鍵合拉力測試、剪切力測試這兩種破壞性的測試方法對鍵合質量進行檢驗。鍵合線拉力測試有諸多決定因素,如拉力、拉力點位置、引線長度、拉力角度等[3],測試常有一定偏差。實踐中發現測試粗鋁線拉力時,斷裂位置通常為鍵合線本身,極少有焊點脫落的情況,測試數據與引線本身的強度關系較大,且不能反映出弧兩端鍵合點強度的差異;功率器件中粗鋁絲楔形鍵合通常采用平行槽口劈刀,剪切力較高,鍵合質量能夠用剪切力測試儀進行準確評價;因此,剪切力測試是衡量鍵合點強度的最佳方式。

2.4 功率器件IGBT引線鍵合方式

功率器件引線鍵合方式普遍采用楔形超聲鍵合,材料為高純鋁線。為保證均流效果,IGBT芯片上表面往往不單獨設置打線PAD點,芯片上表面為金屬化的電極,即為鍵合區。隨著IGBT向更大電流電壓發展,芯片尺寸相應增大,IGBT模塊性能要求更高,往往需要搭配二極管使用,因此芯片表面鍵合點增加,IGBT模塊的鍵合方式由傳統的單芯片兩點鍵合演變為單芯片多點鍵合、多芯片多點鍵合,如圖3所示。

圖3 IGBT模塊鍵合方式

球形焊接中一焊和二焊方式有差異,文獻[4]中也有研究球形焊接第一焊點鍵合特性的報道,但鮮有楔形焊接不同焊點的研究。本文重點研究芯片區域第一鍵合點與第二鍵合點的鍵合特性,采用剪切力測試方法,研究不同鍵合參數對兩類焊點鍵合質量的影響,對于提高整體鍵合強度具有指導意義。

3 鍵合單因素對鍵合剪切力的影響

上一節介紹的影響鍵合主要因素為超聲功率、鍵合壓力和鍵合時間。本試驗設備采用奧地利F&K公司FS5850超聲鍵合機,香港瑞茵MFM1000系列多功能推拉力測試機,材料為賀利氏381μm粗鋁絲,分別對芯片上第一、二鍵合點進行剪切力測試。首先利用控制變量法對單因子進行研究,單因子試驗中選取基礎參數分別為90%、680 g、120 ms。

3.1 超聲功率對焊點剪切力的影響

鍵合壓力和鍵合時間不變,分別測試第一鍵合點和第二鍵合點不同超聲功率下的剪切力,測試數據見表1,超聲功率為160%時,第一鍵合點剪切力達到2.523 kg,超聲功率為180%時,第二鍵合點剪切力達到2.759 kg。兩類鍵合點的剪切力都是隨著功率的增大先增大后減小,呈現出拋物線趨勢。這是由于超聲鍵合過程中超聲發生器發出超聲波,經過換能器放大,在劈刀尖端具有最大振幅,功率越大,振幅越大,對鍵合點的作用也越大,但是隨著超聲功率加大,過多的超聲能量會使已經完成鍵合的區域嚴重變形,因此強度下降[5],鍵合點剪切力下降。

表1 兩鍵合點不同超聲功率下的剪切力

從試驗數值上可以看到,兩類鍵合點剪切力隨著鍵合功率的變化整體趨勢一致,相同超聲功率下,第二鍵合點的剪切力大于第一鍵合點,分別對二者進行二階多項式擬合,擬合曲線見圖4,兩類鍵合點的剪切力與功率關系式如式(1)(2)所示。

圖4 兩鍵合點不同超聲功率下剪切力二階多項式擬合曲線

式中x為鍵合功率,Y1為第一焊點剪切力,Y2為第二焊點剪切力。利用最值分析法,式(1)(2)的最大值分別為(180.753,2.474)、(175.788,2.663),由結果可知,第二鍵合點剪切力的最大值大于第一鍵合點,最大值對應的鍵合功率第一鍵合點大于第二鍵合點。

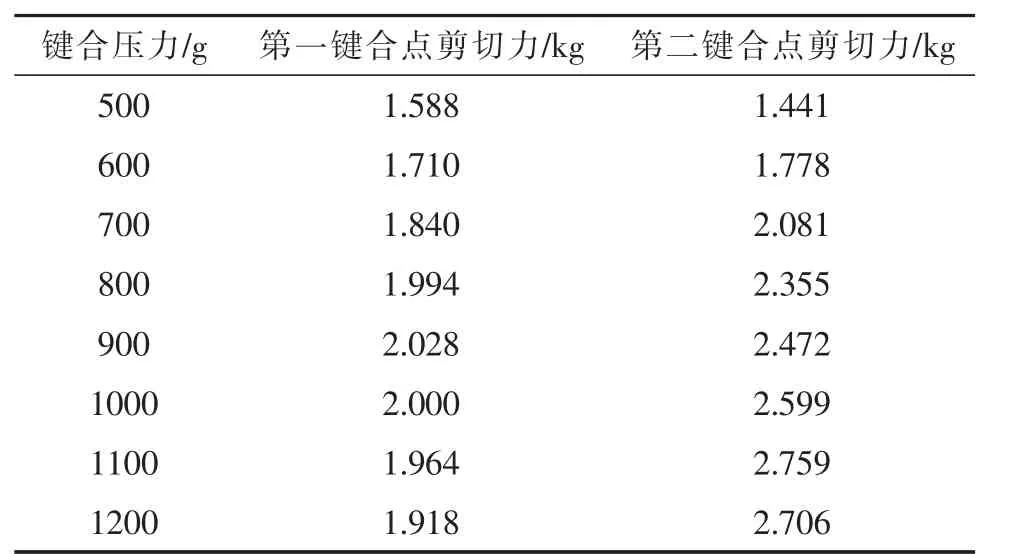

3.2 鍵合壓力對第一焊點、第二焊點剪切力的影響

超聲功率和鍵合時間不變,對不同鍵合壓力下焊點的剪切力進行測試。測試數據如表2所示,擬合曲線見圖5。

圖5 兩鍵合點不同鍵合壓力下剪切力二階多項式擬合曲線

表2 兩鍵合點不同鍵合壓力下的剪切力

鍵合壓力主要作用有兩個,一是保證引線與芯片之間緊密接觸,增加引線與芯片焊接區域的接觸面積,二是使引線產生一定的塑性形變,破壞表面的氧化膜,暴露出新鮮的金屬表面,有利于形成可靠的鍵合點。在超聲功率一定的條件下,增加鍵合壓力有利于提高鍵合質量,但是,鍵合壓力過大的時候引線嚴重變形,進而降低鍵合強度,因此表現為剪切力先隨鍵合壓力增大而增大,然后隨鍵合壓力減小而減小的趨勢。

分別對二者進行二階多項式擬合,擬合曲線見圖5,兩個鍵合點的剪切力與功率關系式如式(3)(4)所示。

式中x′為鍵合壓力,Y1′為第一焊點剪切力,Y2′為第二焊點剪切力。利用最值分析法,式(3)(4)的最大值分別為(969.93,2.016)、(984.75,2.226),由結果可知,第二鍵合點的最大值大于第一鍵合點,最大值對應的鍵合壓力第二鍵合點也大于第一鍵合點。

3.3 鍵合時間對第一焊點、第二焊點剪切力的影響

保持超聲功率和鍵合壓力不變,對不同鍵合時間下焊點的剪切力進行測試。測試數據見表3。

表3 兩類鍵合點不同鍵合時間下的剪切力

剪切力隨時間變化的趨勢為先隨著鍵合時間增加而增大,達到一定的閾值后趨緩,第一鍵合點和第二鍵合點的閾值分別為140 ms和120 ms。閾值對應的最大值第二鍵合點大于第一鍵合點。這種現象產生的原因為長時間超聲影響使得界面原子擴散形成牢固的鍵合,同時超聲振動也導致粗鋁絲產生沖擊,形成裂紋,隨著超聲時間的增加,勢必會導致鋁絲疲勞過度,鍵合失效,即出現過鍵合的根切狀態[7]。

4 鍵合多因素正交試驗及分析

4.1 正交試驗及極差分析法

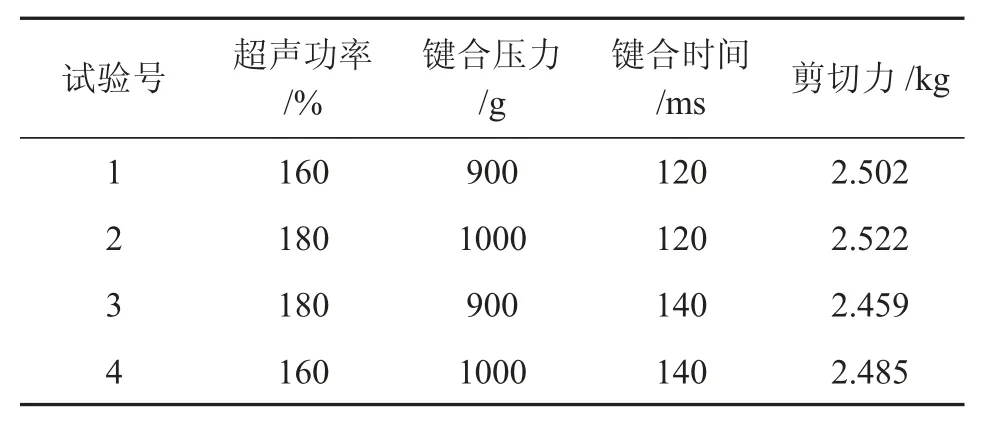

以上討論了超聲功率、鍵合壓力和鍵合時間3個因素分別對第一鍵合點和第二鍵合點的影響。根據2.2節所述鍵合原理,鍵合強度是3個因素交互作用的結果,為了得到鍵合點剪切力最大值,需要同時考慮這3個因素的作用。每個因素分別選取兩個水平,根據正交試驗法和極差分析法[8]進一步研究兩類鍵合點剪切力的影響因素。表4為三因素兩水平正交表。

表4 三因素兩水平正交試驗

4.2 正交試驗及極差分析結果

根據之前單因子驗證試驗結果,第一鍵合點超聲功率選取160%、180%,鍵合壓力選取900 g、1000 g,鍵合時間選取140 ms、160 ms;第二鍵合點超聲功率選取160%、180%,鍵合壓力選取900 g、1000 g,鍵合時間選取140 ms、160 ms,進行多因子正交試驗,結果分別如表5、6所示,極差計算值見表7、8。

表6 第二鍵合點多因子正交試驗結果

表7 第一鍵合點剪切力極差

通過表5和表7得出,第一鍵合點和第二鍵合點剪切力最大值為2.507 kg、2.522 kg,對應的工藝參數(超聲功率,鍵合壓力,鍵合時間)分別為(180,1000,140)、(180,1000,120)。從表7和表8所示的極差值R上來看,兩類鍵合點的鍵合參數存在差異,鍵合功率對第一鍵合點的影響比較大,鍵合壓力對第二鍵合點的影響比較大。因此在實際生產過程中,分別注意這兩個因素對于鍵合點的影響。試驗結果還證實,芯片區域第二鍵合點的剪切力大于第一鍵合點,即第二鍵合點的鍵合強度大于第一鍵合點,在參數調整過程中,要重點提高第一鍵合點的強度,進而提高整體鍵合的可靠性。

表8 第二鍵合點剪切力極差

5 結論

本文探討了功率器件超聲楔形鍵合中多鍵合點情況下,鍵合參數對芯片上第一鍵合點和第二鍵合點剪切力的影響,得出剪切力隨超聲功率、鍵合壓力和鍵合時間的變化規律,并進行了機理分析。在單因子試驗基礎上確定各參數的水平并進行正交試驗設計,得出最優參數組合,通過極差分析法得出初步結論;在多因素鍵合參數的作用下,一焊剪切力受鍵合功率影響顯著,二焊剪切力受鍵合壓力影響較為顯著,第二鍵合點的剪切力最大值大于第一件鍵合點的;進一步得出結論,芯片區域兩類鍵合點的鍵合強度具有差異,在鍵合工藝調整過程中,要分別考慮鍵合引線兩端鍵合點的特征,使兩鍵合點均達到最高強度,降低引線兩端鍵合點處脫落的風險,有助于提高引線整體鍵合強度,對于功率器件穩定性和使用壽命具有重要意義。