檢測自動化技術在機械制造系統設計中的應用

西安航空職業技術學院 李鵬偉

本文主要研究了機械制造系統中檢測自動化技術的應用,據此可以及時發現質量問題,便于采取改進措施,使其質量滿足設計需求。在實際檢測過程中,需調整好檢測技術的運行參數,整合自動檢測技術的優勢,使檢測效率得到提高,以確保機械產品的質量。

機械行業是推動經濟發展的重要動力之一,隨著制造技術逐漸成熟,機械制造流程中的性能檢測通常是占生產成本最多因素之一。因此,檢測系統在自動化機械制造中占比較大,檢測技術在自動化機械制造當中的應用是研究的重點之一。計算機技術的普及有效推動了企業生產自動化的實現,在機械設計制造中(例如產品的設計、研發、生產、加工及管理過程)應用計算機技術,可使機械產品的設計制造效率得到有效提高,從而降低企業生產成本,更好的滿足企業的可持續發展需求,也是實現科技發展的必然要求。目前,自動化機械制造企業已經打破了傳統的制造理念,大多機械設備都能夠實現在線測量,采用非接觸、數字化測試技術,避免人為的誤差因素,使檢測結果更加精準,有效控制機械設備生產的質量。

1 檢測技術在機械制造中的作用

檢測技術在機械行業中的運用,重點要與各種物理理論相結合,以科學的方法以及檢測手段對機械制造系統進行檢測與維護,借助檢測儀器來提高機械檢測的可靠性。

1.1 實現檢測自動化

隨著科技的進步,機械制造行業得到長足進步,機械制造系統的生產與檢測逐漸向自動化方向發展,機械產品的檢測精度會直接影響機械自動化系統的運轉質量,因此,需要對機械制造產品進行嚴格的檢測,滿足社會生產與發展的實際需求。在檢測機械制造系統的過程中,需以具體的檢測對象為依據在不同類型的檢測設備上合理設置檢測參數,完成設備運行狀況信息(機械存在的缺陷等)及設備相關的各種參數(如加工時所需具備的條件)的獲取。

1.2 提高檢測質量和精度

計算機技術因具備便利和高效等優勢,得以在機械制造系統中被廣泛應用。傳統的檢測方法,其檢測范圍有限,通常只對產品的數據進行檢測,隨著計算機等技術被應用到檢測中,可對機械制造的全過程進行相應的檢測和控制,檢測結果更具科學性和實用性。加工設備精度對產品的質量會產生較大的影響,許多機械制造企業會不斷加大研發力度,提升檢測效率,進一步提高了機械設備的精度與質量。通過檢測自動化技術來改善機械設備的生產誤差,并提供相關誤差參數,以此為依據來對機械產品的生產過程進行控制,提升機械產品的加工質量及機械制造企業的生產效率。

2 自動檢測系統的結構組成

2.1 檢測技術在機械制造當中的要求

機械制造的檢測結果和要求能否滿足實際需要,取決于所設計的儀器和設備,包括設定范圍、穩定性、分辨率、線性度、靈敏度和回歸的誤差等。在檢測過程中,檢測系統所能夠測量的范圍,包括最大和最小下限,以及評估過程中系統所測量的最大輸入量;靈敏度S=lim(Δy/Δx)=dy/dx,在串接系統中各個分靈敏度的乘積構成總靈敏度;分辨率表示全程最大的變化量和滿程量的比例;在檢測當中,線性度指曲線和標準曲線間的誤差;在檢測過程中,回歸誤差指以輸入量的大小變化為依據,需把握好輸入/輸出量的差值變化;穩定性表示根據特定條件檢測信號所出現的穩定變化程度。

2.2 系統結構

自動檢測系統的結構主要為:自動信號處理電路、檢測數據的輸出系統、自動顯示記錄裝置、傳感器、敏感元件、中間轉換裝置及測算軟件等。裝置和設備具備較高的靈敏度和分辨率,同時具備線性度特點。自動檢測技術在檢測機械制造產品時,為進一步提高檢測結果的準確性,根據實際情況充分利用系統中的每個設備,在完成相關各項信號檢測的基礎上進行收集并整理,并與自然信息對應起來,從不同的角度(定量、定性)完成對相關信息的分析。自動檢測技術用到的主要裝置包括中間裝置、顯示裝置和傳感器等,其中,在整個檢測過程中傳感器起到關鍵作用,需確保傳感器具備高符合性,主要負責完成對不同信息的檢測過程。分析信息過程在中間裝置來完成,最終在顯示裝置顯示分析結果。

2.3 檢測模型

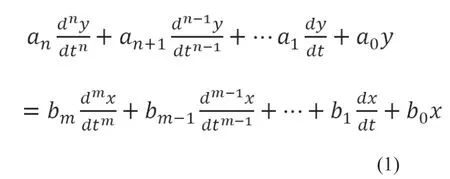

利用模型可將檢測系統簡化成幾個子系統進行分析,檢測的原理在檢測系統中處于動態變化的狀態,傳遞性函數(主要負責檢測系統中所出現的波動率的特點)、階躍的響應(系統檢測過程中表現出的階級式的信號反應)、正弦的響應(在檢測當中系統所出現的頻率波動)、無失真條件檢測(檢測無失真時,包括諧波失真和非線性失真的總和)等是這些變化呈現出函數的幾種表現形式;以這些波動為依據,可在電腦上完成相應圖像的調整和重新規劃,根據正弦的波動規律可求出頻率中的某些特性和相頻特點;運用傳感器來實現機械設備的自動化技術檢測,在輸入情況變化較快的情況下,運動慣性及能量傳遞都需要花費一定時間。為了對檢測系統性能掌握的更加全面,需分析傳感器的輸入/輸出信號的變化情況,檢測自動化技術的分析過程由專門的數學模型完成。以傳感器為檢測系統的核心,當傳感器的輸入信號隨時間變化較快時,傳感器輸出無法追隨輸入量變化。數學模型的建立主要以線性系統為主,重點在于對線性系統進行處理與分析,忽略非線性因素導致的誤差,通過用常系數線性微分方程來表明輸入量與輸出量之間的關系。

數學模型構建如下:

實際應用檢測自動化技術時,在機械設備運行狀態下,對其進行非線性校正的難度較大,因此需忽略在實際研究中不太重要的因素;再結合線性微方程,描述出檢測系統的輸入量和輸出量,系統的階次(在數學模型中)取決于輸出量最高微分階次。

3 應用分析

3.1 測量裝置的應用

在機械制造系統中,測量裝置應用具體分為:(1)直接測量裝置。機械設備生產過程中的尺寸變化主要由其進行檢測,直接測量裝置(根據測量表面情況的不同)可分為斷續表面測量裝置、圓測量裝置、孔測量裝置、平面測量裝置四種;(2)間接測量裝置。機械制造系統中刀具的運行情況主要由其負責控制,通常是根據生產要求,事先設定好的一些輔助裝置(或在生產前就編寫好的程序),間接檢測裝置中能夠檢測設備的尺寸(通過設計的接板機、帶鋸機等專門裝置)。

3.2 動態檢測的實現

傳統的機械制造中通常是在事后進行檢測,此種方式極大的降低了檢測的有效性。自動化檢測技術的應用,可實時監測機械制造的動態變化過程,為使項目檢測更加科學合理,提高各種機械產品的質量,可將數碼柔性坐標測試技術應用到具體項目的建立過程中;機械制造系統工作時,可通過自動化檢測技術了解具體的運行情況,能夠有效避免安全事故。在實際檢測項目的建立過程中,結合系統的實際測試要求,通過對設計結構進行整體分析,通過直接測試裝置完成對機械加工工件定量的分析過程。

結語:對機械加工產品進行檢測是機械制造系統中重要環節之一,在機械制造系統中應用檢測自動化技術,可高效的完成對整個生產過程的動態檢測,提高加工工件檢測結果的科學性,在節約人工成本的基礎上確保機械產品的質量和精度。本文主要研究了檢測自動化技術機械制造系統中的應用,據此可以及時發現潛在的質量問題,從而及時采取改進措施,使其質量滿足設計需求。在實際檢測過程中,對檢測技術的運行參數需做好調整,整合自動檢測技術使檢測效率得到進一步提高,以確保機械產品的質量,促進機械制造企業的可持續發展。