基于結構應力法的焊接構架疲勞累積損傷研究*

孟子超,王伯銘

(西南交通大學 機械工程學院,四川 成都 610031)

0 引言

傳統的軌道交通結構設計大多采用靜態設計的方式,是以安全系數作為指標保證強度裕量的定值方法,但常常忽略由于速度提升或者線路運行條件惡劣導致的結構動載荷及動態響應的增加,進而造成承載結構的疲勞破壞。轉向架構架作為承載結構,在復雜的交變載荷作用下,構架焊縫處極易形成疲勞裂紋,影響車輛運行的安全可靠性,因此提高構架的抗疲勞強度已成為日益緊迫的問題[1]。

長期以來,焊接結構的疲勞強度評估主要采用名義應力法。但是在工程運用中,受困于焊接接頭的幾何形狀與受力狀態的復雜性,很難找到與焊接標準中相對應的S-N曲線[2]。為解決名義應力法在焊接結構疲勞強度評定中應用的局限性,基于表面外推的熱點應力法首先被應用于海上結構的管接頭中,國內外學者也相繼對熱點應力法展開深入的研究[3,4]。但該方法也存在一定的局限性:對處于雙向應力狀態的焊接板結構使用熱點應力法進行評估時,僅適用于應力主要垂直于焊縫的情況。

針對傳統焊接結構疲勞評估方法展現出的局限性,2007美國機械工程師協會ASME以標準的形式推出了基于力學基本原理及大量焊接試驗發明的結構應力法,2015年新增了基于結構應力法預測焊接結構疲勞壽命的概述和步驟[5]。本文以某懸掛式單軌車輛轉向架焊接構架為研究對象,根據EN13749制定構架的疲勞載荷譜,結合ASME標準中給定的結構應力法對焊接構架進行虛擬疲勞試驗。

1 構架有限元模型及疲勞載荷譜

1.1 有限元模型

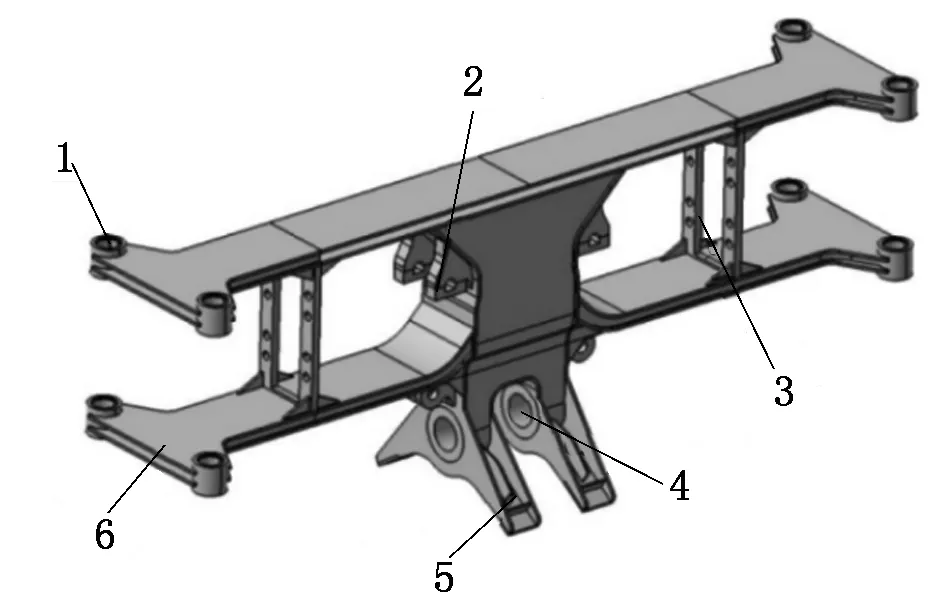

懸掛式單軌車輛轉向架構架整體結構采用高強度鋼板拼焊的箱型結構組焊而成,在導向輪、齒輪箱定位銷軸、電機懸掛、懸吊銷軸處設置有安裝座。在三維建模軟件CATIA中建立焊接構架幾何模型(見圖1),將幾何模型導入有限元前處理軟件Hypermesh。

構架離散為八節點的六面體Solid185單元;建立梁單元Beam188模擬齒輪箱及走行輪,且在構架各彈性關節處建立彈簧單元Combin14模擬真實的邊界條件;電機以質量單元Mass21的形式施加在其重心處且通過Rbe3柔性連接于構架電機安裝孔處。

1-穩定輪安裝座;2-齒輪箱定位銷軸安裝座;3-電機安裝法蘭盤;4-懸吊銷軸;5-斜止擋;6-導向輪安裝座

1.2 疲勞載荷譜

EN13749標準規定轉向架焊接構架疲勞試驗載荷的循環加載次數為107次,分三個階段加載:6×106次、2×106次、2×106次。因直軌或者大曲線半徑引起的載荷一般只包括極低的準靜態和動態分量,故疲勞工況通常只模擬通過曲線或道岔時遇到的載荷。EN13749標準根據列車的運行情況及轉向架的結構形式將轉向架分為7類,且提供部分類別轉向架疲勞試驗方案。對于B-IV類輕軌車輛和有軌電車轉向架,標準建議該類轉向架進行疲勞試驗時選取適當數量的設計所使用的疲勞載荷工況。

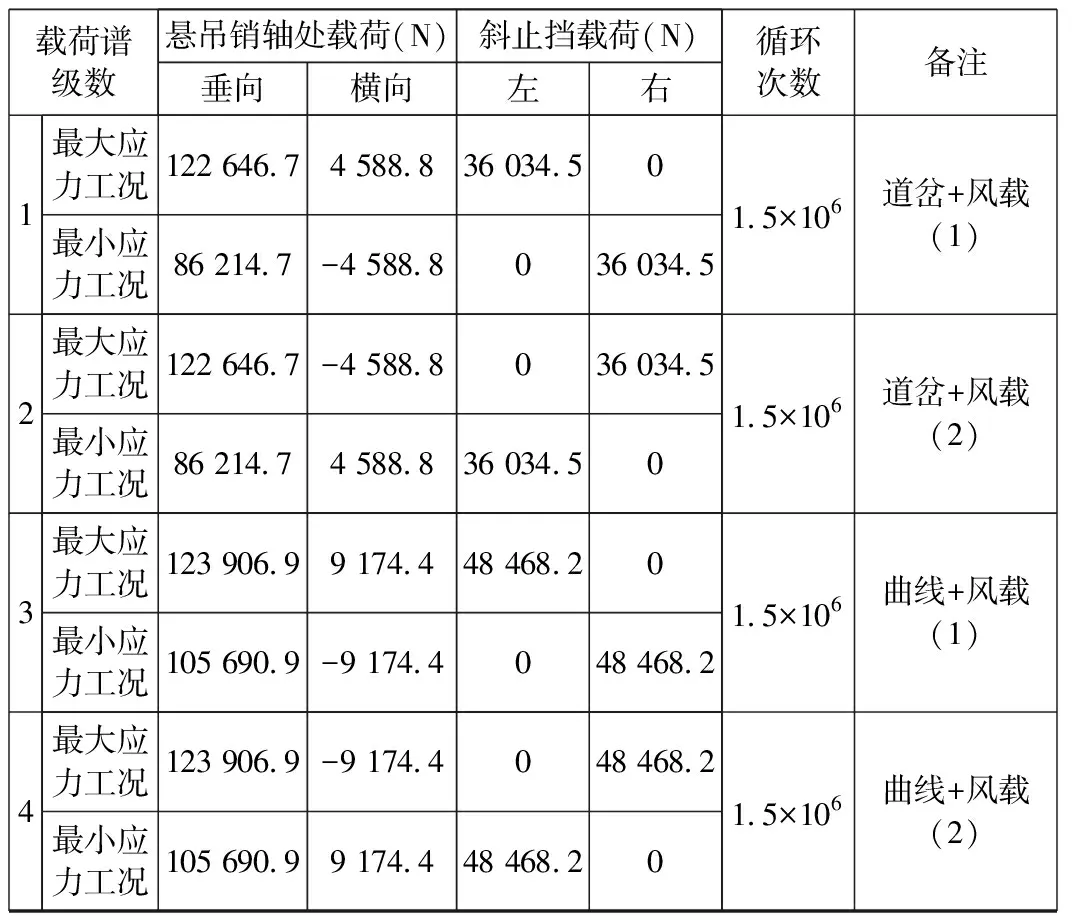

根據EN13749標準提供的B-IV類轉向架在曲線、道岔下的加速度參考值及風載荷的大小確定懸掛式單軌車輛轉向架構架的疲勞載荷工況。將疲勞載荷工況進行組合轉化成等效的12級載荷譜,每一階段的疲勞試驗載荷等效轉化為4級載荷譜。如果第一階段疲勞試驗沒有出現任何問題,隨后第二階段疲勞試驗載荷需要放大1.2倍;如果第二階段疲勞試驗沒有出現任何問題,隨后第三階段疲勞試驗載荷需要放大1.4倍。該焊接構架在第一階段的疲勞載荷譜見表1。

表1 焊接構架第一階段疲勞載荷

2 基于結構應力法的虛擬疲勞試驗技術

2.1 結構應力法的疲勞壽命評估原理

結構應力法是美國新奧爾良大學董平沙博士基于斷裂力學理論及大量焊接接頭疲勞試驗得出的用于焊縫疲勞壽命評估的新方法,在2007年該方法被寫進ASME標準中。董博士將受外力作用下焊縫截面上沿厚度方向上的非線性應力分成兩個部分:第一部分是由外力引起且與外力相互平衡的結構應力;第二部分是由焊接導致的非線性自平衡的缺口應力。基于有限元法,利用焊縫上的節點力與外力相平衡的條件求得結構應力。結構應力由兩部分組成,一是彎曲應力σb,二是膜應力σm。

董博士根據焊接結構疲勞失效的機理,針對焊接接頭本身沒有裂紋萌生這一特點引入斷裂力學理論求解應力強度因子K值,獲得焊縫處裂紋擴展的規律,然后根據Paris壽命積分公式導出計算疲勞壽命的主S-N曲線。

2.2 基于結構應力法的虛擬疲勞試驗流程

ASME(2015)標準給出了基于結構應力法對焊接結構進行疲勞強度評估防止其失效的概述與步驟。本文將該標準給定的評估方法用于上述的懸掛式單軌車輛轉向架焊接構架中,并總結出了以下幾個關鍵步驟:

(1) 定義構架中要評估的焊縫,根據ASME標準中給定的結構應力法,求解疲勞試驗第一階段4級載荷譜下焊縫上各節點的結構應力。由于結構是線彈性的,疲勞試驗第二、三階段的各工況結構應力可由載荷大小的比列算得。

(2) 計算第k級載荷譜下焊縫上各節點在最大和最小應力工況下的彈性膜應力和彎曲應力(最大應力工況記為m,最小應力工況計為n)。利用這些數據,計算如下參數:

k級載荷譜下彈性膜應力變化范圍:

k級載荷譜下彈性彎曲應力變化范圍:

k級載荷譜下最大結構應力:

k級載荷譜下最小結構應力:

k級載荷譜下結構應力變化范圍:

(3) 計算第k級載荷譜下的等效結構應力變化范圍:

(1)

(2)

(3)

(4)

其中:Rk為應力比,為k級載荷譜下最小結構應力與最大結構應力的比值。

(4) 根據計算得到的等效結構應力變化范圍計算循環次數Nk,選用98%可靠度-2σ的主S-N曲線參數,即:

Nk=(ΔSess,k/Cd)-1/h.

(5)

其中:Cd和h為試驗常數,分別取值13 875.7和0.319 5。

(5) 計算第k級載荷譜下的疲勞損傷:

(6)

其中:nk為第k級載荷譜下的循環次數。

(6) 計算累積損傷,如果焊縫上各節點數據滿足式(7),則證明該處焊接的設計是合格的。

(7)

3 構架焊縫的疲勞累積損傷研究

將構架的有限元模型導入到有限元計算軟件ANSYS中,計算疲勞載荷譜給出的第一階段8種應力工況。選取主應力幅值較大的節點進行分析,若節點離焊縫較近,由此確定其為構架中需要評估的焊縫。構架部分待評估焊縫位置如圖2所示。

圖2 構架部分待評估焊縫示意圖

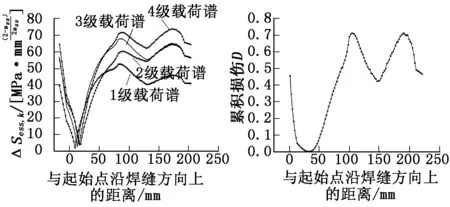

將ANSYS計算結果文件RST導入FE-safe verity模塊中,對需要評估的焊縫進行定義,焊穿的筋板需要在板厚方向上至少劃分三層網格才能定義環形焊線(如電機安裝座加強筋板),利用有限無法求得焊縫上各節點在8個工況下的結構應力。以位于構架懸吊部分加強筋板處焊縫b為例進行分析,首先獲得焊縫b在各級載荷譜下各節點沿焊縫方向上的結構應力及結構應力變化范圍,然后根據彎曲載荷比I及板厚t等參數計算得到等效結構應力變化范圍,該焊縫在每級載荷譜下的等效結構應力變化范圍如圖3所示。基于上述等效結構應力的計算結果,結合主S-N曲線計算焊縫上各節點的疲勞累積損傷,計算結果如圖4所示。

圖3 焊縫b在前4級載荷譜圖4 焊縫b各節點的 下的等效結構應力分布變化范圍疲勞累積損傷

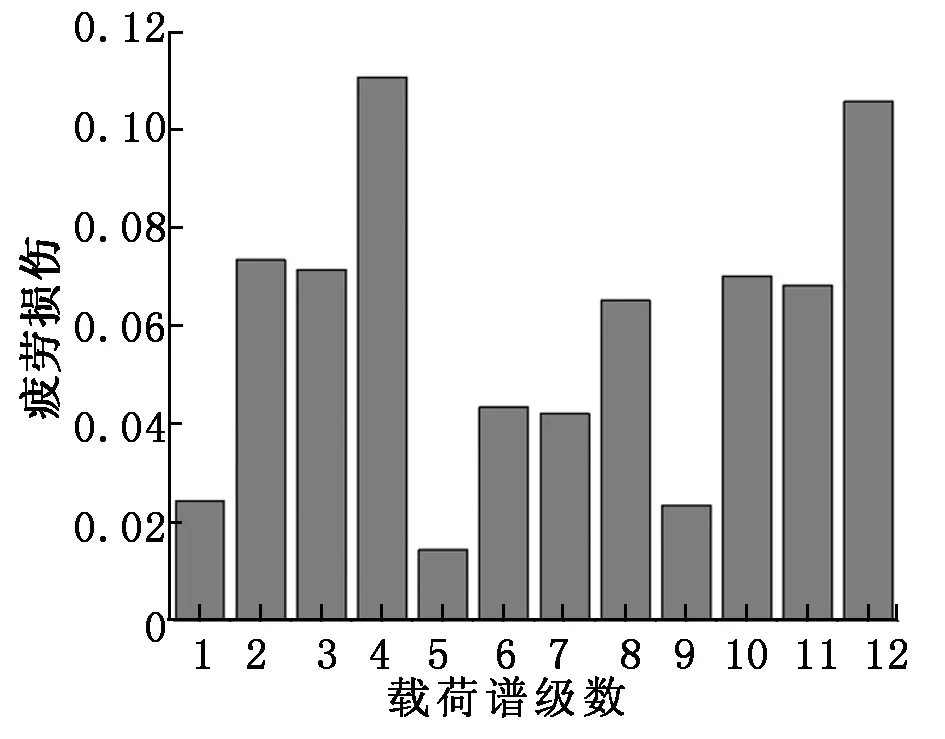

用上述的評估方法對焊接構架中其余待評估的焊縫進行累積損傷計算,結果表明構架焊縫損傷總值均小于1.0,其中焊縫累積損傷最大處為焊縫距起始節點190 mm處的位置,累計損傷值為0.713。分析該節點在各級載荷譜下的損傷值,如圖5所示。計算結果表明:雖然相鄰載荷譜(如1、2級載荷譜)下作用力變化的幅值相同,但對焊縫造成的損傷值是不同的,表明制定疲勞載荷譜時不能僅依據作用力變化幅值而定;根據EN標準針對B-IV類轉向架所制定的疲勞載荷工況,曲線上造成的累計損傷值大于在道岔上造成的累計損傷值。

圖5 節點在各級載荷譜下的損傷值

4 結論

以懸掛式單軌車輛轉向架焊接構架為研究對象,總結了基于結構應力法對焊接構架的評估步驟,并進行了計算。結果表明構架焊縫損傷總值均小于1.0,其中損傷最大值位于焊縫距起始節點190 mm處,數值為0.713。該方法可以有效地識別焊縫上各節點在每級載荷譜下的損傷值,這對構架的設計修改具有一定的指導意義。

本文所研究的對象為懸掛式單軌車輛轉向架焊接構架,但由于結構的相似性及受疲勞載荷作用的相似性,因此提供的研究方法對其余類型的轉向架焊接構架同樣適用,具有實際的參考和借鑒價值。