一種新型邁步自移式設備列車研制

郭振寅

(山西焦煤汾西礦業集團 設備修造廠,山西 晉中 032000)

0 引言

煤礦采煤工藝向綜合機械化方向發展,在綜采工作面軌道巷中,有移動變壓器、組合開關、乳化液泵站、清水泵站、液箱、綜保、工具箱、備件箱及存放高、低壓電纜等多種設備隨工作面回采而移動。井下傳統的運輸方式為平板車與電動絞車牽引的移動方式,該方式存在著安裝復雜、工人勞動強度大等問題。為解決此類設備的移動問題,研發了MZL-25-245型邁步自移式設備列車,該列車以乳化液泵站為動力源,利用支撐油缸和推移油缸的推力,實現設備列車自移。液控系統中,所有列車通過液壓管路集中控制,完成整套設備的牽移。

1 設備列車結構特點及其技術參數

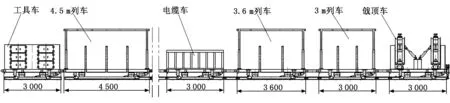

新型MZL-25-245型邁步自移式設備列車由3 m戧頂車(1輛)、3 m平板列車(5輛)、3.6 m平板列車(1輛)、4.5 m平板列車(10輛)、3 m工具車(1輛)、電纜車(1輛)組成配套相應液控系統等,設備列車間由軌道連接段與連接板組合連接成為一體,如圖1所示。系統壓力為31.5 MPa,最大裝載量為30 t,具體參數如表1所示。

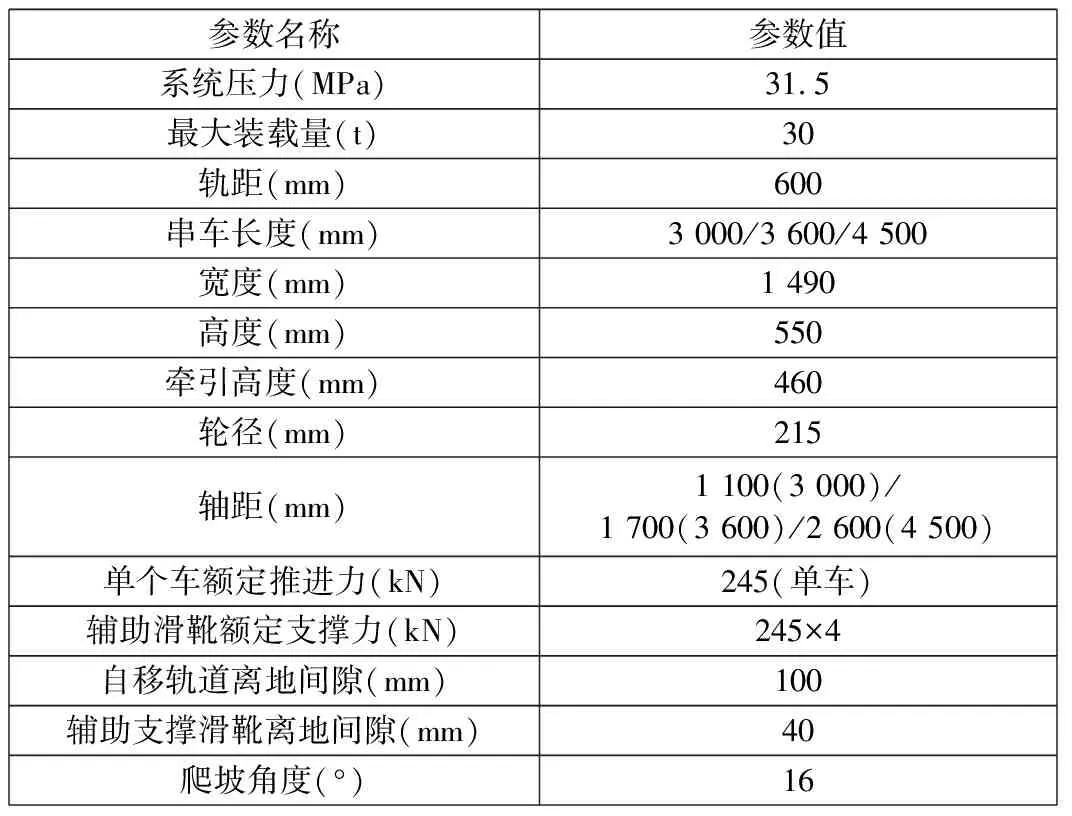

表1 設備主要技術參數

圖1 成套MZL-25-245型邁步自移式設備列車組示意圖

1.1 戧頂車結構

戧頂車作為整套列車組的頭車,主要由戧頂裝置、調向裝置和平板列車組成。戧頂裝置中,由兩個角度油缸控制戧頂立柱方向,兩側各三個推移油缸控制一級二級立柱伸出。綜采工作面處于工作狀態時,戧頂裝置內的推移油缸伸出,兩側一級二級立柱伸出后與巷道頂板全面接觸,自鎖后,成套列車組處于制動狀態,當巷道坡度大時,可有效防止溜車現象。調向裝置中,由兩個小支撐油缸、一個雙伸縮油缸控制調整列車左右方向,發現列車在巷道內處于跑偏狀態時,通過調向裝置使列車回正。

1.2 平板列車結構

平板列車由車體、支撐機構、行走軌道以及列車輔助配件等組成。設備列車軌距為600 mm,與煤礦井下軌道軌距一致,便于井下運輸。車體由Q345鋼板組焊而成,是整臺平板車的主體。支撐機構由支撐油缸和推移油缸組成,支撐油缸主要用于支撐車體,并在推移油缸的作用下行走,推移油缸一端固定在行走軌道上,另外一端固定在車體前端底部,用于推進車體前進及將行走軌道拉移。車體底部連接耳設計成可拆卸式的,便于井下運輸安裝。自移軌道由43 kg/m鋼軌與Q345鋼板組焊而成,用于固定推移油缸及支撐車體。

2 液控系統以及油缸選型

2.1 液控系統

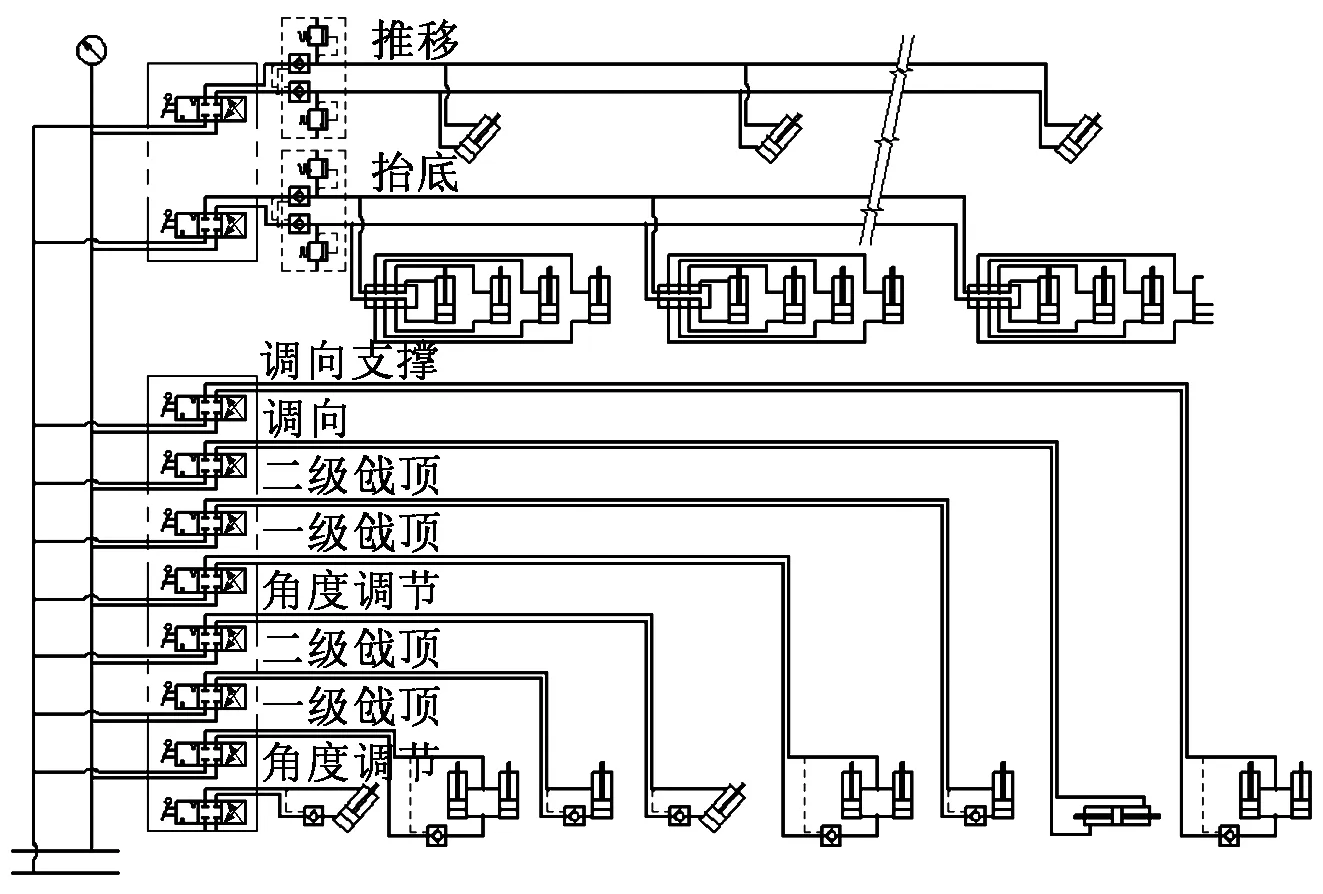

新型邁步自移式設備列車的液控操作系統安裝在戧頂車上,所有列車的推移與抬底油缸管路全部并聯在主回路上,同時抬起同時推移,完成成套列車的行進,列車前進一次步距為810 mm(推移油缸行程)。液控系統原理圖如圖2所示。

圖2 液控系統原理圖

操作臺安裝在戧頂車上,采用電液控制,利用控制器可以完成成套列車組的動作。MZL-25-245型邁步自移式設備列車的工作過程分為兩部分:向前推進列車與拉移自移軌道。

向前推進列車:摁下開關〔抬底油缸收〕,抬底油缸縮回,聯動支撐機構上升脫離地面;摁下開關[推移油缸伸],推移油缸伸出,推動列車沿自移軌道前進。

拉移自移軌道:摁下開關[抬底油缸伸],抬底油缸伸出,聯動支撐機構下降支撐車體脫離地面,自移軌道隨即脫離地面;摁下開關[推移油缸收],推移油缸縮回,帶動自移軌道向前。完成一個工作循環。

2.2 油缸的選型

2.2.1 推移油缸的選型

已知列車最大裝載量為30 t,本身自重2 t,軌道與車輪的摩擦因數取0.15,計算推移油缸的最大推力F:

F=μN.

其中:μ為摩擦因數,取0.15;N為總重量,取32×104N。

推移油缸的半徑R由下式計算:

其中:P為系統壓力,取31.5 MPa。經計算得R=21.8 mm。

推移油缸直徑D為43.6 mm,根據設計手冊查表選取缸徑為100 mm、桿徑為70 mm油缸。選取液壓油缸推力247 kN,拉力125.7 kN,工作壓力31.5 MPa,行程810 mm;設備列車要進行前進和后退的操作,推移油缸反復使用推力以及拉力。推移油缸在31.5 MPa壓力下工作,經計算安全系數為2.67,滿足要求。

2.2.2 戧頂油缸的選型

戧頂分為一級支柱、二級支柱。一級支柱4個油缸,一側兩個;二級支柱與頂板接觸,兩個油缸,一側一個,經計算選擇與推移油缸相同型號油缸。

2.2.3 支撐油缸的選型

經計算選取缸徑為100 mm、桿徑為70 mm的液壓油缸,推力247 kN,拉力125.7 kN,工作壓力31.5 MPa,行程150 mm。

3 存在問題以及后續改進

新型MZL-25-245型邁步自移式設備列車可提高礦井生產安全性、減輕采煤工人的勞動強度,具有廣闊的應用前景。在設備列車試驗的過程中發現,由于采用液壓系統管路集中控制,所有列車的推移與抬底油缸管路全部并聯在主回路上,同時抬起同時推移,完成成套列車的行進;由于中間有時間差,造成每個設備列車以及列車與列車之間存在動作同步性差的問題,后續可在液壓系統動作的同步性上開展進一步研究。

4 結語

實現智慧礦山,打造智能化工作面。新型邁步自移式設備列車操作系統已采用電液控來實現一鍵操控,后續將與自動化廠家配合增加配套監測監控,實現煤礦井下設備集中控制,實現自移式設備列車智能化。