電力調度自動化系統(tǒng)在大慶油田電網的應用與發(fā)展

王權剛(大慶油田第一采油廠生產運行部,黑龍江 大慶 163001)

1 電網現(xiàn)狀與需求

大慶油田第一采油廠現(xiàn)有變(配)電所60座。其中,35/6 kV變電所47座,6 kV配電所13座,變電站值班人員524人;6千伏電力線路366條,線路全長共計2 039千米。各類配電變壓器9 000余臺,年用電量可達到24億千瓦時左右。隨著油田開發(fā)的持續(xù)深入,電網規(guī)模不斷擴大,結構日益復雜,管理難度逐步增加,且電網每年平均以1座變電所、70千米電力線路、800臺變壓器的規(guī)模在遞增。原有電力調度指揮僅依靠電話調度、手動模擬屏進行,每日負荷收取依靠人工,勞動強度大、效率低,不符合企業(yè)所追求的效益及效率優(yōu)先的原則[1]。

該廠電網在發(fā)展過程中面臨的問題也是大慶油田電網的縮影,是油田電力系統(tǒng)亟待解決的問題。因此,大慶油田公司領導率先在第一采油廠地區(qū)開展電網調度自動化建設實驗,以微機自動化變電所為基礎逐步實現(xiàn)變電所“少人值守、無人值班”的電網調度自動化系統(tǒng)。通過運用先進技術及改變管理模式以達到工作量增而人不增,并伴隨自然退休減員,實現(xiàn)減員增效、提高效率的目的。

2 電力調度自動化系統(tǒng)結構

電力調度自動化系統(tǒng)結構上分為主站系統(tǒng),通信通道和變電站端三部分[2]。

2.1 主站系統(tǒng)

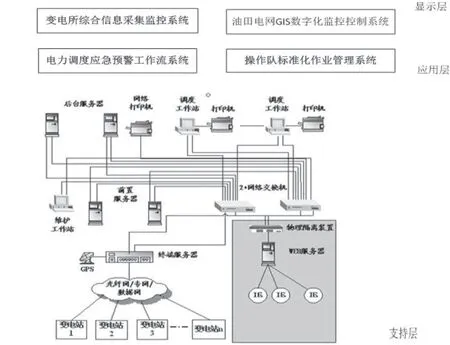

主站系統(tǒng)是調度系統(tǒng)的指揮中心,完成指揮、調度、生產管理的全部工作。由軟件系統(tǒng)、大屏幕、計算機支持系統(tǒng)組成,如圖1和圖2所示。

圖1 主站系統(tǒng)的調度室

圖2 主站系統(tǒng)的運作流程

2.2 通信通道

通信通道采用光纖作為主通信通道,無線網絡為備用的通信通道方案,主、備網實現(xiàn)快速切換,采用以太網的網絡構建方式。

2.3 變電站端

在微機綜合自動化變電所的基礎上,增配一臺遠動管理機,實時采集各種電氣數(shù)據(jù)并上傳至主站,同時實現(xiàn)調度自動化系統(tǒng)對變電站信息進行收集,監(jiān)視和遙控、遙調等功能。

3 電力調度自動化系統(tǒng)功能

3.1 變電所綜合信息采集監(jiān)控系統(tǒng)

ZH Smart Grid-DAS調度自動化系統(tǒng)是面向油田配電網和不同規(guī)模的變電站,基于IEC61970標準而全新設計開發(fā)的新一代自動化監(jiān)控系統(tǒng)。ZH Smart Grid-DAS系統(tǒng)是結合油田與電網之間所產生的特殊性設計而出,該系統(tǒng)設計目標主要以穩(wěn)定性、實用性、先進性和易維護性作為電力發(fā)展的整體結構中心,實施該系統(tǒng)不僅使得電網的運行得到穩(wěn)定性,而且在安全、經濟效益等方面具有督促的作用。此外,也是提高調度效率與水平極其重要的一部分[3]。

3.2 油田電網GIS數(shù)字化監(jiān)控控制系統(tǒng)

油田電網GIS數(shù)字化監(jiān)控控制系統(tǒng)采用ArcGis平臺和Sql Server 大型企業(yè)級數(shù)據(jù)庫作為支撐環(huán)境,開放式的基礎平臺建設應以安全可靠作為基礎保障,并且應配備高級服務,與此同時在應用的實施與執(zhí)行方面需要以強大的功能性環(huán)境作為支撐。ArcGis、RTU、WEBGIS客戶端是以多個系統(tǒng)部分組合而成,同樣也是符合當下油田電網發(fā)展的綜合系統(tǒng)。該系統(tǒng)應用于電力調度中,實現(xiàn)了融地圖編輯、臺帳管理、電網調度、電網分析、工作管理于一體的電力生產GIS功能,真正實現(xiàn)了電力管理的自動化。

3.3 電力調度應急預案工作流系統(tǒng)

電力調度應急預案工作流系統(tǒng)適用于預防、應對和處置因災害天氣等引起的電力設施大范圍受損和大面積停電事件,該系統(tǒng)能夠迅速提供停電的范圍及評估整體影響,提示不同負荷重要性,實時掌握搶修進度。

該系統(tǒng)以預警處理流程為主線,對信息通信、人員隊伍、應急物資等實行動態(tài)管理,從風險分析、組織機構、預警預防、應急響應、信息報告和保障措施等方面輔助決策者快速、有序、高效地處置電網突發(fā)事件,最大程度地減少損失和影響,維護正常生產經營秩序。確保事故發(fā)生時做到有據(jù)可依、有章可循、響應迅速、處置及時。可對歷史發(fā)生過的應急演練事件及應急事件進行存儲,通過應急過程記錄生成的案例,對應急過程進行完整的還原和回放,應用于事后的總結、評估、學習、培訓[4]。

3.4 操作隊電力標準化作業(yè)管理系統(tǒng)

操作隊電力標準化作業(yè)管理系統(tǒng)是包含令票管理、值班記錄管理、運行記錄管理、設備管理、安全管理、人員車輛管理等一套工作流管理系統(tǒng)。

該系統(tǒng)不僅使操作隊工作走向標準化,而且它的存在可使整個操作流程變得更加清晰,無論是檢修工作、運行的管理等都可實現(xiàn)實時的控制狀況,通過標準化作業(yè)管理系統(tǒng)以及嚴格的規(guī)章制度使得操作隊整體的工作效率得到提升。

4 前景展望

4.1 實現(xiàn)變電系統(tǒng)減員增效

以六礦七座變配電所為例分析,按目前人員編制,共有變電工70人。七座變電所2010年各類倒閘操作總量在2 500次左右,約需工時700小時,平均每天操作約7次,每天倒閘操作約需2小時。

成立操作隊后,按每天7次操作,工時2小時測算,需設置三個操作班(每日三個班組輪流為主班,第一備班和第二備班),同時考慮司機及管理、技術人員等共需人員38人。集控中心按10人計算,共需人員48人,減員22人,人工成本按每年10萬元計算,節(jié)約成本220萬元。若減員比例按31.4%推算,在油田公司全面推廣,則經濟效益非常可觀[5]。

4.2 實現(xiàn)專業(yè)化管理,大大提高管理水平

原有的變電所值班員隸屬于采油隊,而采油隊主要以油水井生產管理為主,對變電所缺乏業(yè)務指導,管理水平不高,各采油礦成立巡視操作隊后則實現(xiàn)電力整體上的管理,通過強化管理工作實現(xiàn)可持續(xù)性發(fā)展,使得工作流程統(tǒng)一化、標準化等。同時以提高管理水平實現(xiàn)整合資源,優(yōu)化配置,統(tǒng)籌規(guī)劃,資源共享,避免重復和低水平建設;在充分利用好現(xiàn)有人力資源下,可有效提高勞動生產率,降低運行成本,為油田電力的未來發(fā)展奠定堅實的基礎。

4.3 提高變電所監(jiān)督和管理水平

通過實現(xiàn)無人值守變電站的遠程圖像實時監(jiān)控,相關管理部門可對現(xiàn)場操作人員進行實時的監(jiān)督,并嚴格審查現(xiàn)場操作人員不當行為。同時,在遠程圖像的實時監(jiān)控下,對所有進入變電站的人員以及物品的進出等起到監(jiān)測的作用,在一定的程度上可提高變電站的整體安全防護的提升。此外,為保證設備保持良好的運行狀態(tài),通過實時監(jiān)控可有效分析出需要改進的地方,并擬定有效方案,對此,如果設備在運行中出現(xiàn)安全事故,相關管理部門可在第一時間了解情況,通過觀察遠程圖像,快速發(fā)出處理問題的指令,使變電站的整體運行不受其較大影響。