12 MW抽汽凝汽式 汽輪機液壓盤車機構故障分析與處理

宋志鵬(中國五環工程有限公司,湖北 武漢 430223)

0 引言

汽輪機盤車裝置是汽輪在非工作狀態下實現轉子轉動的動力之一,它是確保汽輪機冷態預熱和熱態降溫均勻、避免轉子變形的關鍵設備[1]。汽輪機缸體降溫致使缸體及轉子上下部分冷卻不均勻,轉子在停止運轉后,便會產生熱彎曲,在這樣的情況下,如重新啟動汽輪機就容易引起動、靜部分的碰擦,出現超出允許范圍的振動,為防止轉子由于上下受熱不均勻而造成的彎曲變形[2],汽輪機配置盤車機構。在停機后,通過操作盤車機構,定期將轉子轉動180°,以校正、減少轉子的熱彎曲變形。凝汽式汽輪機在啟動沖轉前也要進行盤車,以防止因軸封送汽引起的轉子變形。總之,盤車機構對大機組的正常使用起著重要的作用。盤車裝置類型很多,汽輪機配置有手動和液壓盤車裝置,盤車裝置裝在后軸承座上,在汽輪機起動或停機后利用盤車機構使轉子低速轉動以防止汽輪機轉子彎曲。在轉子的后軸承座軸段上,根據需要裝有盤車棘輪、油渦輪盤車動輪或盤車齒輪,構成手動、液壓、油渦輪或電動盤車機構。

手動盤車一般是利用杠桿運行原理,盤車杠桿沿著固定銷在一定范圍內擺動,杠桿帶著棘爪通過來回扳動推動棘輪運轉,從而使轉子持續轉動。盤車機構退出工作時,為防止棘爪與棘輪接觸,將杠桿處于脫口位置后用保險栓將其鎖定并裝好罩蓋。該種手動盤車機構只能在汽輪機轉子處于靜止狀態且潤滑油供給正常的情況下投入工作。也是一種很有用的輔助工具,根據用戶或機型配置。液壓盤車通常是我們所說的自動盤車。液壓盤車機構由“盤車組件”與“泵閥控制組件”構成。通過電磁控制元件控制油壓,使液壓提升活塞缸的活塞因油壓變化上下移動,通過拉桿帶動提升框架帶動棘輪旋轉,同時,也通過結構限位確保提升框架與棘輪完全脫離。本案例是以烏蘭浩特興安盟3052化肥項目(以下簡稱“本項目”)合成氨裝置的抽汽凝汽式汽輪機組盤車裝置故障為例,本項目汽輪機盤車采用自動液壓盤車,配備的液壓盤車機構由DCS邏輯控制啟停和間歇時間,沒有人工盤車輔助裝置,在第一次順利沖轉完成后,出現盤車機構雖然運轉但是無法盤動棘輪致使轉子不能運轉。

1 盤車機構結構及工作原理

1.1 機械傳動部分

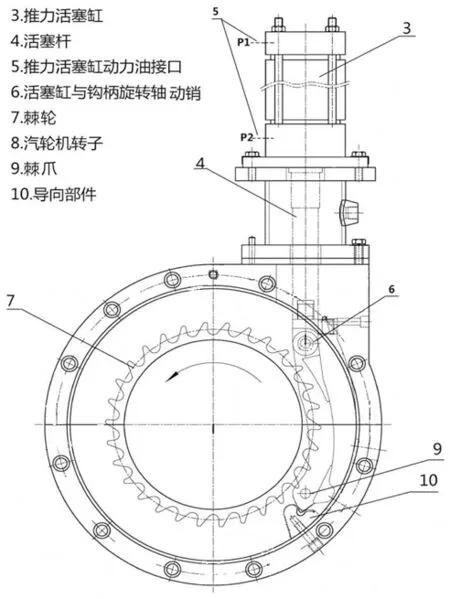

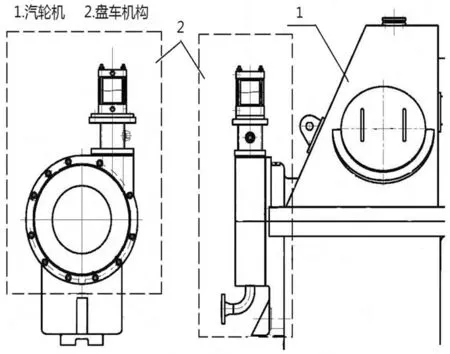

本項目該汽輪機液壓盤車結構如圖1所示,盤車機構裝置如圖2所示。盤車動力系統采用通過電磁閥得電和失電的過程使控制油通過P1和P2進入活塞缸3驅動盤車機構的活塞上下做往復移動,進而活塞3帶動活塞桿4,活塞桿4通過動銷6帶動棘爪鉤9拉動棘輪7的棘齒從而帶動轉子低速轉動。

圖1 液壓盤車結構

圖2 盤車機構裝置

1.2 控制邏輯部分

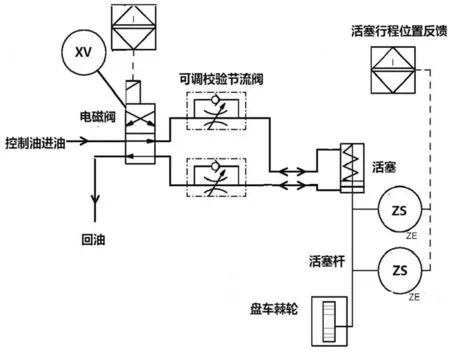

該液壓盤車系統采用DCS控制,控制油系統如圖3所示,控制邏輯為:在控制油正常供給情況下(設計值是0.85~0.91 MPa),電磁閥得電20 s,電磁閥處于下閥位,控制油通過P2進入活塞底部,活塞頂部卸油壓通過P1經過節流閥和電磁閥至回油系統,此時,活塞帶動棘爪抬起,棘爪在機械部分導向部件的作用下移至棘齒底部,鉤住棘齒后帶動轉子旋轉。電磁閥20 s后失電,電磁閥閥芯在彈簧力的作用下復位,此時,電磁閥處于上閥位,控制油進入電磁閥和節流閥通過P1孔進入活塞缸,在控制油的作用下,活塞推動棘爪部件脫離棘齒至移動到導向部件內,而棘齒和棘爪完全脫離,此過程中活塞下部的控制油通過P2泄壓至回油系統。探頭得到低位信號反饋后傳送到控制室,盤車系統進入下一個周期,依次重復此過程實現盤車低速運轉。

圖3 控制油系統

電磁閥得電和失電電信號以及活塞位置通過行程位置探頭反饋電信號至控制室。可調校驗節流閥用來控制進入活塞缸的控制油壓的流量。

2 盤車機構故障情況

汽輪機在正常沖轉完成后,啟動盤車機構,在控制油壓正常的情況下,盤車機構卻無法帶動汽輪機轉子運轉,通過調節電磁閥和可調校節流閥也沒有任何改觀。因沒有手動輔助盤車裝置,為了防止轉子熱彎曲,拆卸盤車機構,手動加杠桿盤動棘輪,讓轉子繼續轉動,使轉子周圍的溫度場均勻,直到汽缸的金屬溫度降到150 ℃以下,停止盤車[3]。在汽機停機24 h和48 h的冷態情況下,回裝盤車機構,并檢查各嚙合間隙無問題后再次啟動盤車,也沒有任何效果。在手動盤車過程中,沒有感受到明顯的靜摩擦和刮蹭感。隨后在廠家指導下對活塞缸等進行解體檢查,也沒有查出異常情況。調節節流閥也調至最佳狀態,投用盤車還是無法盤動轉子。

3 盤車故障問題原因分析及排除措施

3.1 機械故障

(1)汽機運轉過程中可能內部有摩擦,造成停機后盤車產生的扭矩不足以轉動轉子,但拆卸盤車機構,手動盤動半聯軸端或棘輪,認為感受不到摩擦感;同時,檢查機械密封部件,也沒有發現損壞。

(2)盤車機構活塞缸本體可能存在泄漏的情況或內漏量較大;致使實際達到缸內的油壓沒有達到設計值,為便于檢查盤車整體密封情況,現場將盤車機構移出,在不掛鉤的情況下投入潤滑油檢查盤根等密封性,沒有發現異常泄漏。

3.2 控制故障

檢查盤車棘爪實際位置和行程探頭發出的信號是否一致,現場檢查結果沒有異常。DCS設置的盤車電磁閥的得電時間為20 s,進油時間較短,盤車機構可能還未來得及盤動棘輪就開始失電卸油壓,現場將盤車電磁閥設置得電時間為40 s檢查盤車掛鉤情況,確保有足夠的時間提升掛鉤。

3.3 操作故障

單一檢查進活塞缸前油管線的油壓情況,拆除去活塞缸的進回油管,在端部加入兩個壓力表,檢查通過電磁閥后到活塞缸的油壓是否正常,檢查沒有發現異常,控制油壓0.9 MPa。

在理論控制油壓下,對活塞正常工作時進、回油油壓是否滿足設計理論值進行了檢驗,在活塞缸前增加兩塊壓力表,檢查活塞工作時,實際的進油和回油壓力是否達到設計要求(設計提升時,進油是0.85~0.9 MPa,回油是0 MPa);發現實際進油壓力是0.5 MPa,回油是0.35 MPa.達不到設計要求。

為了確保活塞缸進、回油有足夠的壓差,將活塞筒內部的回流孔堵住,進回油壓差增大,盤車可以運轉。

4 結語

通過對本項目盤車系統問題的逐層和不同角度的分析和試驗,確定為盤車活塞缸進、回油壓差小的問題致使活塞推力達不到扭矩的要求,尤其是在轉子非正常負荷運轉的情況下,盤車機構的活塞缸回油孔堵上后,進回油壓差達到設計要求,盤車掛鉤可以將棘輪盤動,轉子運轉,進入正常盤車狀態。