高速公路連續配筋混凝土路面施工工藝研究

戴冬良

(湖南省懷化公路橋梁建設總公司,湖南懷化 418000)

1 工程案例

某公路工程路面采用AC結合CRCP的結構,考慮施工的便捷性和質量的可靠性雙重要求,在底基層、基層、封層三部分的施工中,均采用與相近路面一致的結構。CRCP面板厚度按27 cm控制,兩個端部處理時分情況考慮,一端為伸縮縫,一端為矩形地錨梁。

2 連續配筋混凝土路面的優勢及缺點

(1)優勢。

路面施工中,縱向鋪設鋼筋,未設置橫向連接,因此可有效地規避橫向裂縫損壞的問題,使路面具有更好的完整性,強度和韌度均有所提高。相較于常規的混凝土路面,連續配筋混凝土路面對病害的抵御能力更高,且車輛通行的平順性得到顯著改善。此外,得益于連續配筋混凝土路面的高質化特性,可有效減輕后期的維護工作壓力,在此方面投入的資源較少,從長遠發展的角度分析,其綜合效益較佳。

(2)缺點。

盡管連續配筋混凝土路面具有多重應用優勢,但在實際應用中仍有局限性,需予以高度的重視。

①該類路面對鋼筋配筋率提出較高的要求,需要以精細化的手段完成此項工作。

②連續配筋施工的成本相對較高,主要體現在鋼筋采購、鋪設等方面,分析短期經濟效益,普遍存在較大的工程資金壓力。

3 連續配筋混凝土路面施工的準備工作

(1)原材料的準備。

根據要求向具有資質的供應商采購鋼筋、水泥等原材料,進場時加強質量檢測,不滿足要求不予以入場。組織室內試驗,確定合適的混凝土配合比,為后續混凝土配制工作的開展提供參照基準,在科學方法以及優質材料的共同作用下,制備質量達標的混合料。

(2)路面基層的質量檢驗。

正式施工前,按規范檢查路面基層,考慮指標較多,包含但不限于壓實度、寬度、厚度、平整度,若某方面存在問題,則視實際情況合理處理,以免因基層的質量問題而影響路面的施工質量。

(3)施工場地的規劃及施工機械的準備。

以施工要求為導向,規劃水泥、鋼筋等原材料的堆放場地,根據材料的特性采取相適應的防護措施,例如防雨、防風等。規劃加工場地,完成鋼筋的加工作業,配套水、電等,確保基礎資源供應的穩定性,適配合適的機械設備,做性能檢驗,經調試后使各類機械設備均可穩定運行。

4 連續配筋混凝土路面的施工工藝要點

4.1 鋼筋施工

連續配筋混凝土路面對鋼筋網的質量提出較高的要求,具體體現在制作、安裝、定位等方面。在某種程度上,鋼筋網的質量將直接對路面整體性能產生影響,需要以合理的方式完成鋼筋網的相關工作[1-2]。

(1)測量放樣。

以設計圖紙為準,測放路面邊緣線、端部脹縫位置。

(2)模板的安裝。

按要求將模板安裝到位,詳細檢查模板頂面標高、平整度等,并對模板采取固定處理措施,確保其具有穩定性,不可在混凝土攤鋪、振搗過程中出現模板變形、偏位等質量問題。在模板外側配套鋼纖,以起到錨固的作用。

(3)鋼筋的制作。

根據設計圖紙加工鋼筋,先檢查鋼筋的表觀質量,若有銹蝕則清理干凈,若有彎折現象應及時調直,直至其恢復至潔凈、平直的狀態為止。鋼筋制作期間涉及綁扎、焊接作業,一方面需要保證鋼筋連接的穩定性,以構成完整的鋼筋網;另一方面需要加強防護,以免因焊接等操作而導致鋼筋材料受損。

(4)鋼筋網的安裝。

鋼筋加工成型且通過質量檢驗后,進入安裝環節,在底層設置橫向鋼筋,確定鋼筋高度后將其設置到位,再采取焊接、綁扎等相關處理措施,使鋼筋穩定連接于一體。縱向鋼筋接頭焊接時,適合采用電弧單面搭接的方法,考慮到鋼筋連接的穩定性要求,搭接長度需達到16 cm。混凝土澆筑前,將鋼筋骨架的綁扎等相關工作落實到位,再進行詳細檢查,不可出現受損、位移、變形等質量問題。

(5)鋼筋支架。

在搭設支架時,不可使該裝置嵌入基層內,否則易由于支架的干擾而影響連續配筋混凝土面板的質量,導致該面板難以自由伸縮,出現質量問題。操作中,可在橫向鋼筋下方以點焊的方式處理局部鋼筋支架,再綁扎縱向鋼筋。在混凝土鋪設施工中,若能夠有效設置鋼筋支架,則可以達到固定鋼筋網的效果,規避偏位、變形等異常情況。

4.2 混凝土施工

鋼筋安裝到位后,進入混凝土攤鋪施工環節,此時加強對混凝土質量的控制以及施工工藝的優化至關重要。

(1)攤鋪。

以配合比為準,由拌和站精準稱量材料,予以充分拌和,滿足要求后出廠,及時轉運至現場用于攤鋪,全程做到隨拌隨用。攤鋪機以勻速的狀態平穩運行,高效完成混凝土的攤鋪作業,布料時可適配挖掘機,用于側向施工,同時利用三輥軸平整提漿。在連續配筋混凝土攤鋪的基礎上,加鋪瀝青混凝土形成罩面,并采取拉毛處理措施,使連續配筋混凝土能夠與罩面穩定黏結,形成完整的結構體系。

(2)拆模及養生。

經混凝土攤鋪后,及時檢查其成型情況,待其終凝后即可拆模;拆除模板時,工作人員需謹慎操作,不可損傷邊角部位;拉毛2~3 h后,用手按壓,通過此方式判斷路面是否有痕跡,無痕跡則進入養護環節。養護階段著重考慮溫度和濕度兩項指標,予以控制,可在混凝土表面覆蓋土工布,全程均要維持濕潤的狀態,在該條件下使混凝土有效成型。養護時間通常需要超過7 d。

4.3 端部處理

錨固端部的設置具有重要意義,一方面可以有效減小面板的縱向位移量,使其維持穩定狀態;另一方面可以規避大范圍破壞現象,避免裂縫擴大。

(1)矩形地錨梁。

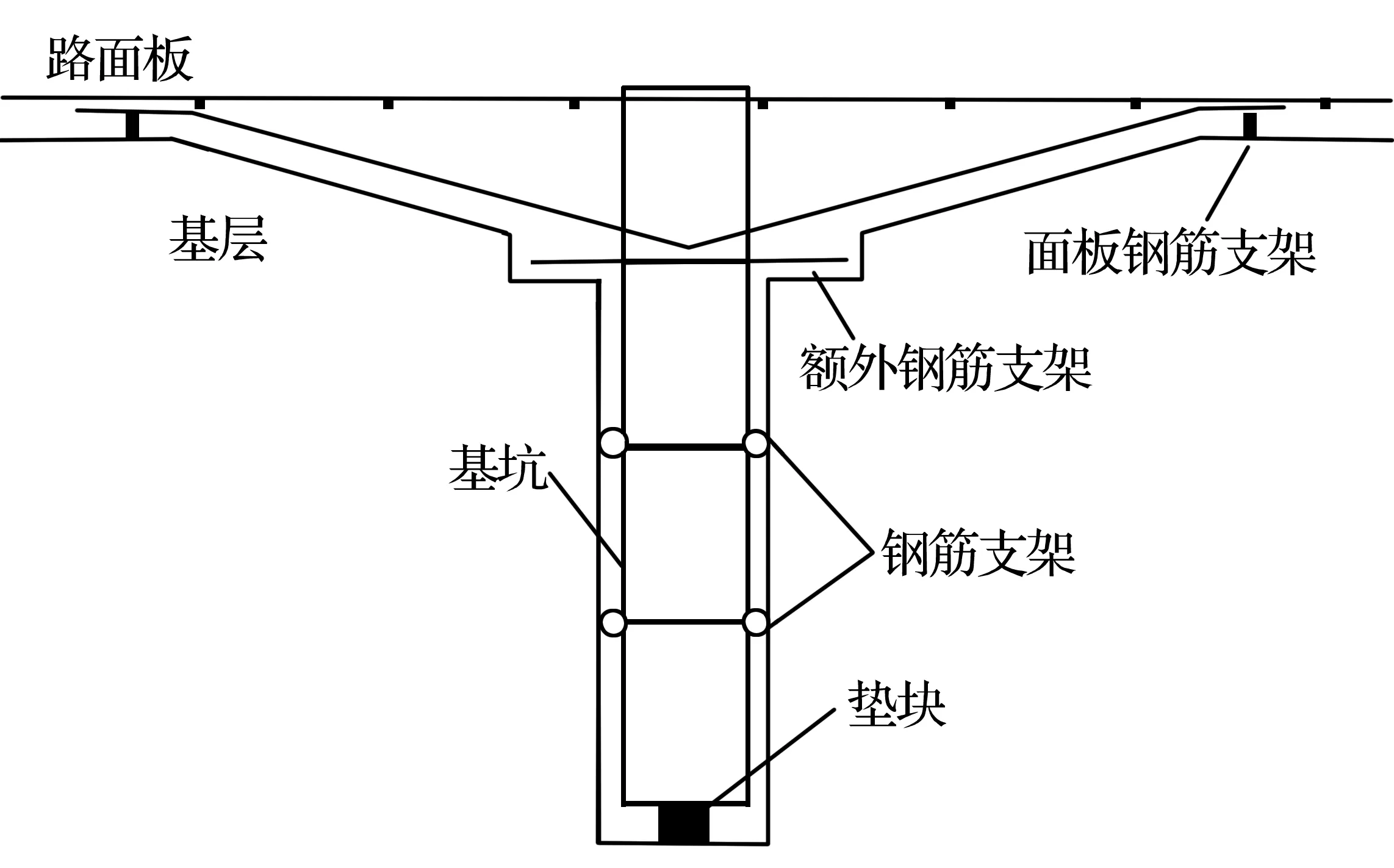

在連續配筋混凝土路面施工中,應當在其端部組織矩形地錨梁的建設工作,具體架設如圖1所示。

圖1 地錨梁鋼筋架設

矩形地錨梁的施工要點:

①根據設計圖紙,在鋼筋制作場加工鋼筋骨架片,使其有效成型;在基坑內通過焊接、綁扎雙重方法的應用,設置鋼筋籠。

②地錨梁施工中,架立鋼模的應用效果有限,缺乏可行性,在本工程中,采取分階段依次操作的方法,首選切割破碎基層水泥穩定碎石,再組織基坑的開挖作業。

③在自重作用下,鋼筋籠易出現下沉的情況,在基坑底部及邊上放置混凝土墊塊,同時在鋼筋籠上端增設適量的鋼筋,起到支撐的作用,以保證鋼筋籠的穩定性。

④鋼筋籠扭曲或接觸基坑,均會影響鋼筋籠的正常使用,影響施工質量,應有效控制混凝土保護層的厚度,充分發揮裝置的保護作用,還需要將鋼筋支架綁扎到鋼筋籠上。

⑤從鋼筋分布的角度分析,地錨梁處存在較豐富的鋼筋,同時該處的基坑深度較大。為保證施工質量,采取逐層澆筑、振搗的方法,確保各層的施工質量均可滿足要求。基坑混凝土逐步增加,待其與基層頂面同高時,組織連續配筋面板的建設工作。

⑥在連續配筋混凝土路面施工中,還存在部分相連的一般混凝土面板,該處也應當作為重點處理對象,即按照規范將鋼筋支架、脹縫設置到位,并澆筑地錨梁以及路面板,使各部分結構有效成型[3-5]。

(2)脹縫。

脹縫寬度按30 mm控制,要求其與路面中心線呈垂直的位置關系,同時成型的縫壁需具有豎直性,將填縫料澆筑至縫隙的上部,并在下部設置脹縫板。準備長度為50 cm、直徑為25 mm的光圓鋼筋,將其作為傳力桿使用,按照50 cm的間距依次設置,在50%以上長度范圍內刷涂防粘涂層油,在端部配套活動塑料套帽。設置傳力桿時,要求其活動端交叉設置,針對精準就位的傳力桿采取固定處理措施,最終使其與板面、路面中心線呈平行的位置關系,經檢測后確定誤差,必須保證誤差在5 cm以內。

5 結語

綜上所述,連續配筋混凝土路面在路用性能方面具有優越性,其對病害的抵御能力較強,路面承載力較高,可有效降低車轍病害的發生概率,后期縫隙的寬度得到有效控制,縫隙等質量問題對路面整體通行狀態的影響較小,無須在維護工作中投入大量資源。連續配筋混凝土路面具有可行性,在實際施工過程應對其施工工藝進行探討,闡述作業要點,進一步保證工程質量與安全。