跨線橋箱梁支架現澆工藝及施工技術

李 樂

(廣東冠粵路橋有限公司,廣東廣州 511400)

1 工程概況

某橋現澆箱梁位置為一處曲線,共有8聯,橋跨布置依次為:3.25 m×24.5 m、3.25 m×24.5 m、3.25 m×24.5 m、4.25 m×24.25 m、(19.5+24.5+22)m、(3.25×24.5+19)m,431 m,3.25 m×24.5 m。(3.25×24.5+19)m使用鋼筋混凝土連續箱梁的方法,剩余施工方法為后張預應力混凝土連續箱梁。箱梁斷面頂部寬度為6 m,底部寬度為3.6 m,高度為2 m,結構形式為單箱單室。頂板的厚度為0.25 m,支點處過渡至0.45 m;腹板厚度為0.4 m,腹板設置變寬段,于支點處逐漸過渡至0.6 m,底板厚度為0.25 m,支點處過渡至0.45 m;箱梁的翼緣寬度為1.3 m,厚度為0.25~0.45 m。

2 現澆箱梁施工的結構特點

目前,我國橋梁工程發展過程中對技術進行不斷優化,最終實現高效與優質的目的。現澆箱梁技術的主要優點在于高度要求較低,整體結構較輕,能夠實現跨越的功能,為公路橋梁設計與施工提供了一定的便利。該技術可以根據跨度的不同而采取具有差異性的施工措施,使施工中出現障礙影響施工質量的概率大幅度降低。

現澆箱梁作為連續結構的模式,在具體的施工作業中需要以持續作業的形式進行,能夠保障較優的整體工程質量,以實現多種作業交叉進行,并且實現工程成本的有效控制,防止工程施工中資金緊張。

現階段,我國公路橋梁施工中現澆箱梁得到普遍應用。但由于現澆箱梁施工技術需要較高的執行效率,在設計與施工階段工序比較復雜,實際施工中需要結合具體情況制定支架的澆筑方案。

3 連續箱梁支架的設計方案

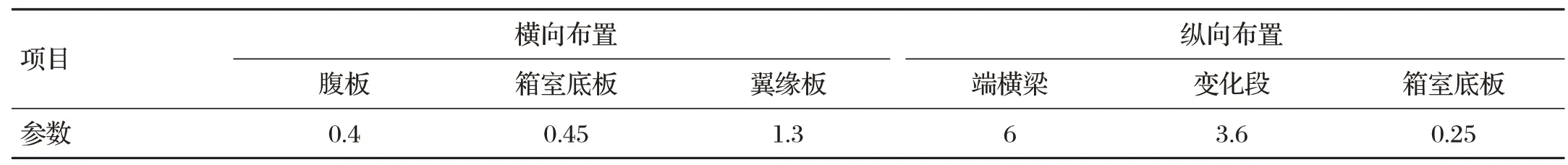

箱梁高度為2 m,翼緣寬度為1.3 m,厚為0.25~0.45 m。箱梁頂寬需要結合主線情況(加設人行道/匝道或者加寬)制定具體計劃。腹板厚度為0.4 m,支點厚度為0.6 m,所有長度均為6.5 m。跨中部中隔梁,厚度為0.42 m,連續端端橫梁的厚度均為3.2 m,非連續端端橫梁厚度均為1.8 m。工程中的橋梁位于曲線上,所以需要增加制作之間的距離,該工程中所有橋端橫梁進行加寬1 m處理。以現澆箱梁的結構特點為依據,設置該橋的支架中,統一使用碗扣支架的形式。支架現澆梁參數如表1所示。

表1 支架現澆梁參數 單位:m

3.1 支架選擇

在箱梁結構較大的情況下,以達到設計標準為基礎,以現場實際情況為參考依據,首選便于施工、具有較快的周轉周期以及可行性較強的預壓方法。一般使用箱梁支架現澆工藝,由于支架形式的差異,產生的施工費用、機械消耗費用以及施工時間都會有所不同。一般所使用的現澆連續梁支架的種類包括滿堂式鋼管腳手支架、貝雷梁式支架、碗扣型鋼管支架、門形架支架與幾種方法相結合的方式。因支架形式不一致,其使用的條件以及特點也存在差異。

貝雷梁式支架的構架為全部焊接,銷接組裝,桁架的拆裝為單層或者雙層多片式,優勢在于應用比較普遍、具有較大的承載力、跨度布置簡便、使用桿件的種類比較單一、互換與拆裝便捷、結構質量較輕、容易實現快速架構等,因此在工程中應用比較普及。

碗扣式多功能支架是最近幾年新研發的支架類型,該方式的主要特點在于質量比較輕、容易操作、具有較大的承載性能、可視模數的不同合理調整寬度與高度,由于其模數的可調節性,增加了拆除與安裝調整的便捷性。扣件式鋼管腳手架的組成內容為扣件與鋼管,其主要優勢在于,便于安裝與拆除,并且能夠實現靈活搭設,具有高強度牢固耐用的特點,但其缺陷在于如果沒有得到正確使用,穩定性無法保證,導致安全隱患,甚至出現倒塌的風險,增加了工程的風險[1]。

支架整體穩定性是工程建筑的首要問題;門型架支架具有構造合理,安裝與拆除方便,具有較強的受力性,并且其具有較高的架設效率,經濟投入較少,但其缺點為穩定性有待于優化,需要在門架處連接縱橫向鋼管。

3.2 支架基礎施工

在現澆箱梁的支架基礎施工中,需要對施工場所的場地進行清潔與平整,將支架的搭建材料提前準備齊全。視施工場地的實際情況對場地進行適當加固,若場地地質情況滿足施工要求,則可以直接進行下一步的工作。若施工地點為軟土地基,待場地加固與壓實處理完成后,繼續下一步作業防止出現沉降。

具體施工步驟:(1)將場地中存在的淤泥清理干凈,使用石渣填充;(2)采用混凝土澆筑,提升地基載荷;(3)做好防水工作。

4 箱梁施工工藝

提前設置鋼筋加工車間,準備用以集中制作工程中所需的鋼筋,結合施工設計圖制作相應規格的材料、形狀與尺寸等嚴格按照設計規定,并結合設計制作鋼筋骨架,使用搭接焊,控制單面焊的焊縫長度在10d以上,雙面焊焊縫的長度控制在5d以上。焊縫需要飽滿,技術必須符合相關規定,確保綁扎鋼筋之間的距離符合設計標準,并予以均勻綁扎,保障鋼筋保護層的厚度符合規范。

采取錯落的方式布設鋼筋的焊接接頭,控制兩接頭的間距在35d以上。使用鐵絲對鋼筋的交叉點進行綁扎,視現場情況可以使用點焊的方式予以焊實處理[3]。使用塑料墊塊作為保護層的墊塊,厚度以實際設計要求為準。加工完成的鋼筋需要上報監管部門進行審核,經相關人員驗收合格后投入使用[4]。

施工中,結合現場需要開展預埋件的準備工作,設置預埋件中應確保結構受力不受其干擾并且外觀符合相關要求。該工程中所涉及的預埋件設置,應注意不影響結構受力及外觀。箱梁中設置了較多預埋件,主要有橋面泄水孔、伸縮縫以及防撞欄桿預埋件,并需要在箱梁上設置通氣孔,如果出現箱梁常規的鋼筋位置與預埋件位置出現交叉的情況,可以對常規使用鋼筋的位置進行適當調整。可以進行焊接的預埋件,測量定位后確保所處位置符合要求,在箱梁鋼筋上使用焊接的方式連接預埋件,其余情況需要使用定位鋼筋將預埋件牢固架設,確定位置正確后,使用混凝土進行澆筑[5]。

4.1 綁扎鋼筋過程的要點

在綁扎鋼筋過程中,需要視情況綁扎波紋管,以確保錨具與預應力管道的牢固性以及位置的準確性。使用“#”定位鋼筋網片定位管道,使用焊接的方法將主體鋼筋與定位網片進行連接,嚴禁使用鐵絲固定。控制縱向預應力管道定位鋼筋網直線段之間距離在80 cm以內,曲線段之間的距離在40 cm以內,澆筑混凝土時嚴禁出現管道位移與上浮的情況。施工中,管道走向以施工設計參數與實際測量數據中的定位為準,尤其要嚴格控制其中的起彎點與拐點,中間段圓順過渡,對每個位置進行認真查驗,滿足施工要求后使用定位箍筋做加密處理[6]。在彎曲段的定位網設箍筋,避免由于張力而造成混凝土崩裂。

4.2 混凝土澆筑的要點

混凝土澆筑前,沿地基與底模的支點與跨徑的1/4與1/2處橫橋向的腹板處均布設5個左右的觀測點,在跨徑翼板的1/2處設2個觀測點,確保觀測點位置上下對應,用于準確觀測支架、地基以及模板每間隔1 h的變形情況,使用顏色鮮艷的漆對地基觀測點進行標記,底板用預埋鋼筋的方法,確保觀測點不受干擾[7]。觀測時如果出現異常情況,澆筑工作立即暫停,并采取有效的應對措施,排除隱患后繼續進行澆筑作業。

4.3 完成混凝土澆筑工作后的要點

完成混凝土澆筑工作后,待壓漿工作完成,實現可以拆除條件后,經驗收合格將支架予以拆除。支架的拆除前需注意將安全施工的詳細內容、安全技術與作業人員進行交接,拆除支架的順序應為從中間向兩端循環進行[8]。拆除中需要將支架的上托一次拆開,將箱梁的底膜逐個拆除,不得在拆除中隨意將鋼管與竹膠板向下拋,拆除后的構件運送到指定地點進行集中分類放置。

5 結語

綜上所述,在路橋建設施工中,需要具有專業的技術作為實施的前提,也需要根據實際情況的不同,選取預制相適應的施工技術,現澆箱梁支架的施工工藝滿足實際需要,且安全可靠,可以應用于同類型施工作業中。