含稀土TiCx增強鈦基激光熔覆層組織與耐磨性

張志強,楊凡,張宏偉,張天剛,*

1.中國民航大學 航空工程學院,天津 300300 2.中國民航大學 工程技術訓練中心,天津 300300

鈦合金具有輕質高強、耐腐蝕等顯著優點,可實現航空器結構減重和性能提升,被廣泛用于飛機蒙皮、隔熱罩、桁條以及航空發動機葉片、高壓壓氣機轉子、壓氣機機匣等航空器關鍵部附件,是先進航空器、航空發動機的主要結構材料之一,其用量也是衡量航空器及航空發動機先進性的重要指標之一,其中Ti6Al4V(TC4)是應用最廣泛的鈦合金[1-2]。然而,鈦合金硬度低、剪切抗力弱、耐磨性差,極大縮短了其服役周期,嚴重威脅航空部附件的安全性和可靠性[3-5]。采用先進的表面工程技術可提高鈦合金表面硬度、降低摩擦系數以改善其摩擦磨損性能。傳統的表面改性技術,如滲氮、滲碳、離子注入等表面改性效果受限于改性層厚度,同時必須嚴格控制處理工藝。而超音速火焰、等離子等噴涂技術制備的涂層宏觀缺陷較多、與基體的結合強度較低且組織分布不均勻,在高載、高速等航空器服役環境中涂層容易形成開裂、脫落等損傷,造成較大的安全隱患[6-8]。激光熔覆技術具有生產效率高、可加工材料范圍廣、變形小、熱影響區窄、熔覆層與基材結合強度高、組織致密等顯著優勢。通過設計熔覆材料體系、優化工藝參數可獲得成形質量良好、硬度高、耐磨性優的鈦合金表面改性涂層,從而顯著提高鈦合金部附件的服役壽命。

通常,可通過兩個途徑改善鈦合金表面的摩擦磨損性能:提高表面硬度;降低摩擦系數。表面改性層中直接添加或原位合成高硬度陶瓷相或者金屬間化合物是提高鈦合金表面硬度的有效途徑之一。碳化鈦具有高硬度、高模量的性能特點,已經成為鐵、鎳、鋁和鈦等金屬基體最具吸引力的增強相材料。此外,碳化鈦(4.91 g/cm3)與Ti6Al4V合金(4.4 g/cm3)密度相近,可避免碳化鈦從富鈦液相中析出時因密度差而產生組織分布不均勻的現象。此外,上述兩種材料的熱膨脹系數也十分接近,分別為7.74×10-6K-1和8.9×10-6K-1,這就避免了碳化鈦與富鈦基體相之間因熱膨脹差異而產生較大的內應力,進而減小裂紋的生成傾向[9-10]。與直接添加碳化鈦相比,原位合成碳化鈦通常直接從液相凝固結晶或通過固態相變的方式形核并長大,具有熱力學穩定、分布均勻、與基體潤濕性良好、邊界潔凈、結合強度高等顯著優點,因此原位合成法是引入增強相的優選方式。此外,熔覆材料中添加鈦元素可提高碳化鈦增強相與金屬基體相之間的潤濕性,同時鈦元素能夠改善涂層與鈦合金基材之間的相容性,緩解熱物性差異,提高涂層與基體的變形協調能力,從而降低裂紋萌生的概率。

NiCr-Cr3C2為一種高硬耐磨陶瓷材料,除了可提供原位合成碳化鈦的碳元素以外,Ni、Cr合金元素可形成新的Ti-Ni、Cr-C高硬化合物,或者固溶于基體相中,異質原子的固溶會引起晶格畸變、進而提高涂層的強度與韌性,最終起到復合增強的作用。然而,目前針對Ti6Al4V合金表面同軸送粉激光熔覆NiCr-Cr3C2涂層的成形質量、組織及耐磨性的研究較少。Man等[11]在Ti6Al4V合金表面預置了不同比例的純鈦粉和Cr3C2粉末,并利用激光熔覆技術制備了碳化鈦增強激光熔覆層,從熱力學角度分析了碳化鈦原位合成過程,但其研究并未涉及碳化鈦的相結構特征、分布及演變規律。Fan等[12]選用NiCr-Cr3C2粉末在Ti6Al4V表面成功制備了TiC、Cr7C3增強激光熔覆層,并對涂層和基材的摩擦磨損性能進行了研究。結果表明涂層的耐磨性顯著優于基材,但該學者并未就涂層摩擦磨損性能與宏觀質量、微觀組織之間的內在關聯性進行深入研究。

在熔覆材料體系中添加稀土或稀土氧化物可以減小涂層中裂紋、氣孔等缺陷的生成傾向、細化晶粒、改善涂層組織均勻性[13]。但稀土添加量對成形質量和性能有顯著影響。張光耀等[14]發現熔覆材料中CeO2添加量低于2wt%時容易出現氣孔,而高于2wt%時熔覆層容易開裂。Liu等[15]同樣指出添加2wt% CeO2可有效抑制Ti811鈦合金表面熔覆層中裂紋的形成。劉頔等[16]在Ti3Al2V表面原位合成了TiB/TiN陶瓷涂層,發現當CeO2添加量為2wt%時涂層硬度最高、耐磨性能最佳。因此,本文采用同軸送粉激光熔覆技術在Ti6Al4V合金表面制備含2wt% CeO2的Ti6Al4V+NiCr-Cr3C2多道搭接熔覆層,以期獲得含CeO2的碳化鈦增強鈦基復合涂層,運用滲透探傷技術、光學顯微鏡、X射線衍射儀、掃描電鏡、能譜分析儀、電子探針、顯微硬度計、摩擦磨損試驗機等分析和測試方法研究碳化鈦增強鈦基復合涂層的成形質量、微觀組織、元素分布、硬度和摩擦磨損性能,著重分析組織特征對碳化鈦增強鈦基復合涂層耐磨性的影響規律。

1 實驗及方法

實驗用基材為退火處理的10 mm厚Ti6Al4V(TC4)板材(中鋁沈陽有色金屬加工有限公司),抗拉強度為1019.5 MPa,屈服強度為987.5 MPa,其化學成分如表1所示。經優化的熔覆粉末配方為73wt% Ti6Al4V+25wt% NiCr-Cr3C2+2wt% CeO2。其中,Ti6Al4V粉末的化學成分(wt%)為:Al 6.22,V 4.32,Fe 0.07,O 0.022,N 0.012,H 0.030,C 0.022,Ti余量,與基材成分近似相同,形狀為球形,粉末表面光滑,粒度為30~100 μm;NiCr-Cr3C2金屬陶瓷復合粉末的化學成分(wt%)為:Ni 18~22,C 9.2~10.7,Cr余量,屬于類球形粉,粉末表面粗糙不平,粒度為10~45 μm;CeO2純度>99%,粒度為10~20 μm。熔覆材料體系中添加與基材成分近似相同的Ti6Al4V粉末可以提高激光熔覆層與基材的相容性,同時Ti6Al4V粉末還可改善陶瓷增強相(碳化鈦)與金屬基體相的潤濕性,進而降低孔隙、裂紋的形成傾向。此外,流動性試驗表明添加表面光滑的Ti6Al4V球形粉末可明顯改善該熔覆材料體系的粉末流動性。添加NiCr-Cr3C2的主要目的是通過原位合成增強相和合金元素固溶強化的方式提高熔覆涂層的硬度并改善其耐磨性。此外,添加稀土氧化物CeO2可改善熔覆層成形質量、細化組織以提高熔覆層的綜合力學性能。采用MSK-SFM-1型臥式行星球磨機對熔覆粉末進行機械混合(轉速為500 r/min,間隔10 min進行正反轉換向,混粉總時間為1 h),混合后的粉末形貌如圖1所示。可以看出,不同類型、不同粒度的粉末分布基本均勻。將混合好的熔覆粉末在70 ℃烘箱中烘烤2 h以上,在激光熔覆實驗前取出。

圖1 機械混合后的熔覆粉末形貌

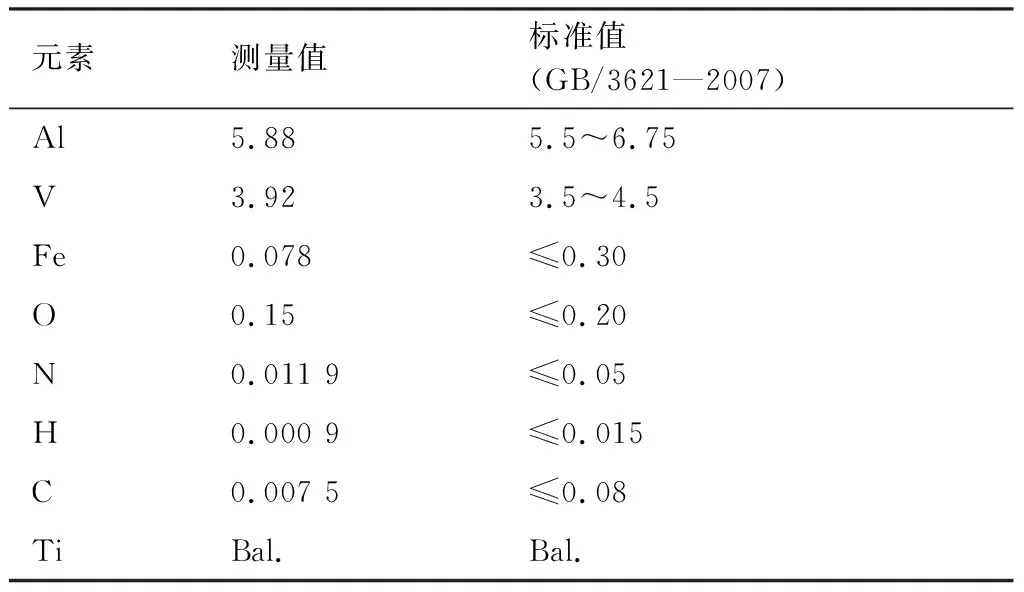

表1 Ti6Al4V基材化學成分(wt%)

待熔覆Ti6Al4V基板尺寸為120 mm×100 mm×10 mm,熔覆前首先利用丙酮溶液對其進行清洗以去除表面油污,之后對其進行棕剛玉噴砂處理以提高激光吸收率、去除表面氧化層,隨后再次清洗后浸泡于丙酮溶液待用,熔覆加工前再取出并冷風吹干。需要補充說明的是,由于稀土CeO2粉末粒度較小(約為10~20 μm)且形貌不規整,在熔覆過程中極易粘附在管壁,嚴重影響送粉效率、混合粉末中實際稀土含量以及威脅設備安全,因此對熔覆系統的送粉裝置有極高的要求。此外,由于熔覆材料體系中的金屬原子特別是Ti原子其與O原子具有較強的化學親和力,為了避免這些活性金屬原子與氧原子結合生成脆性氧化物夾雜,進而惡化涂層的韌性,采用氦氣送粉的同時利用氬氣進行吹氣保護。本實驗選用配備有TruDisk 4002(激光光源能量呈高斯分布)同軸送粉激光器的Trulaser Cell 7040激光加工系統進行多道搭接熔覆實驗,優化后的工藝參數如表2所示。其中,搭接率為50%(相鄰熔覆層搭接寬度D與單道熔覆層寬度W的比值,如圖2所示)。運用D8 ADVANCE型X射線衍射儀分析熔覆層的物相類型。利用OLYMPUS金相顯微鏡、HITACHI S-3000掃描電鏡、Oxford INCAPentaFET-x3能譜儀、JXA-8530F電子探針顯微分析儀對熔覆層的宏觀形貌、微觀組織、化學成分、元素分布等進行表征。金相腐蝕方法為先用腐蝕劑HF∶HNO3∶H2O=1∶1∶20(體積比)擦拭10~15 s,之后采用褪蝕劑HCl∶H2O=1∶40(體積比)擦拭15~20 s。基于體視學互換原理,運用Pro-Image軟件對熔覆層的孔隙率、增強相含量、稀釋率進行統計分析。稀釋率計算公式為

圖2 多道搭接熔覆示意圖

表2 激光熔覆工藝參數

(1)

式中:S1為熔覆層面積;S2為基材熔化面積。采用KB750-MHSR硬度計測試熔覆層的顯微硬度,加載載荷為500 g、保載時間為10 s。以M-2000Z型環塊式摩擦磨損試驗機為平臺,選用GCr15作為配對摩擦副(淬火+低溫回火,顯微硬度為735.1 HV0.5)評估Ti6Al4V基材和熔覆層的摩擦系數和耐磨性(摩擦載荷為100 N、轉速為200 r/min、測試時間為50 min)。使用高精度分析天平測量基材和熔覆層磨損前后的失重,以單位時間、單位載荷下磨損失重評價耐磨性。

2 結果與討論

2.1 成形質量

Ti6Al4V/NiCr-Cr3C2/CeO2激光熔覆層滲透探傷結果和橫截面宏觀形貌分別如圖3(a)和3(b)所示。可以看出,熔覆層表面較為平整,且表面和內部均無裂紋。熔覆層內部存在少量的氣孔(平均孔隙率為1.65%),尺度小于140 μm,主要分布于后一道熔覆層與前一道熔覆層的層間過渡區附近(圖3(b)白色區域)。在氬氣保護環境中,激光熔覆過程中形成的氣孔主要包括反應析出氣孔、不完全凝固氣孔以及湍流卷入氣孔。Ti6Al4V、NiCr-Cr3C2、CeO2粉末以及基材在高能激光束的輻照下會形成高溫熔池,熔池中包括C、O、Ti、Al、V、Ni、Cr、Ce等合金元素以及少量H、N、Fe等雜質元素。高溫熔池凝固過程中,C、N原子與O原子的化學親和力強、反應激活能低,因此極易發生化學反應生成CO、CO2以及少量NO、NO2氣體。當這些氣體的溢出速率小于熔池的凝固速率(102~106K/s)時,就會被保留在熔覆層內形成氣孔。其次,碳化鈦主要以樹枝晶模式生長,發達的枝晶隔分液相,被隔分且空間閉合的液相發生凝固時,收縮的體積無法得到液相及時補充而形成凝固氣孔。特別值得注意的是,搭接熔覆時熔覆層與熔覆層之間的過渡區(如圖3(b)白色虛線所示)對流更為劇烈,甚至會出現湍流,致使熔池合金元素反應形成的氣泡以及湍流卷入的氣體難以及時上浮溢出,進而形成具有聚集特征的湍流卷入氣孔。趙衛民等[17]指出氣孔的形成還與預置涂層的粘結劑有關,由于本文采用同軸送粉激光熔覆技術,因而可排除粘結劑對氣孔形成的影響。

熔覆層與基體結合區呈明顯的波浪狀,表明基材對涂層產生了顯著的稀釋作用,稀釋率平均值達到54%,主要歸因于:① 稀土氧化物CeO2添加可增加熔覆材料對激光輻照能量的吸收率,間接地增加了熱輸入,促使更多的基材熔化,并且波浪形與激光熱源能量的高斯分布相對應(激光中間能量密度高、熔深大,兩側能量密度小、熔深小)[18];② 活性元素Ce使熔池對流循環中心下移,并且增強了熔融液體對基材的熱沖擊,加劇了基材的熔化,進而產生較大熔深[19]。

此外,熔覆層頂部存在少量的未熔粉末顆粒(見圖3(b)),尺寸約為20~100 μm,結合EDS分析結果表明這些粉末主要為Ti6Al4V粉末,同時包含及少量NiCr-Cr3C2、CeO2粉末,主要歸因于:① 同軸送粉過程中,少量粉末由于慣性作用未能跟隨激光光源瞬時移動,而沉降在已凝固或者過冷熔池表面而形成未熔或部分熔化的顆粒;② 熔覆過程中粉末濺射沉積在已凝固熔覆層或熔池表面低溫區而形成未熔粉末;③ 激光光斑能量呈高斯分布,中心區域能量高、兩側能量低,處于光斑低能區的粉末難以充分熔化,且光斑邊緣區(熔池表面或近表面)液相對流能力較弱,未熔粉末顆粒難以通過熔池對流進入光斑高能區,最終殘留于熔覆層表面或近表面區域。此外,陳靜等[20]還指出,若粉末熔化時間較長,而熔池固液界面移動速度過快,未完全熔化的粉末被熔池固液界面捕獲后也會形成未熔粉末顆粒。

圖3 熔覆層成形質量

2.2 微觀組織

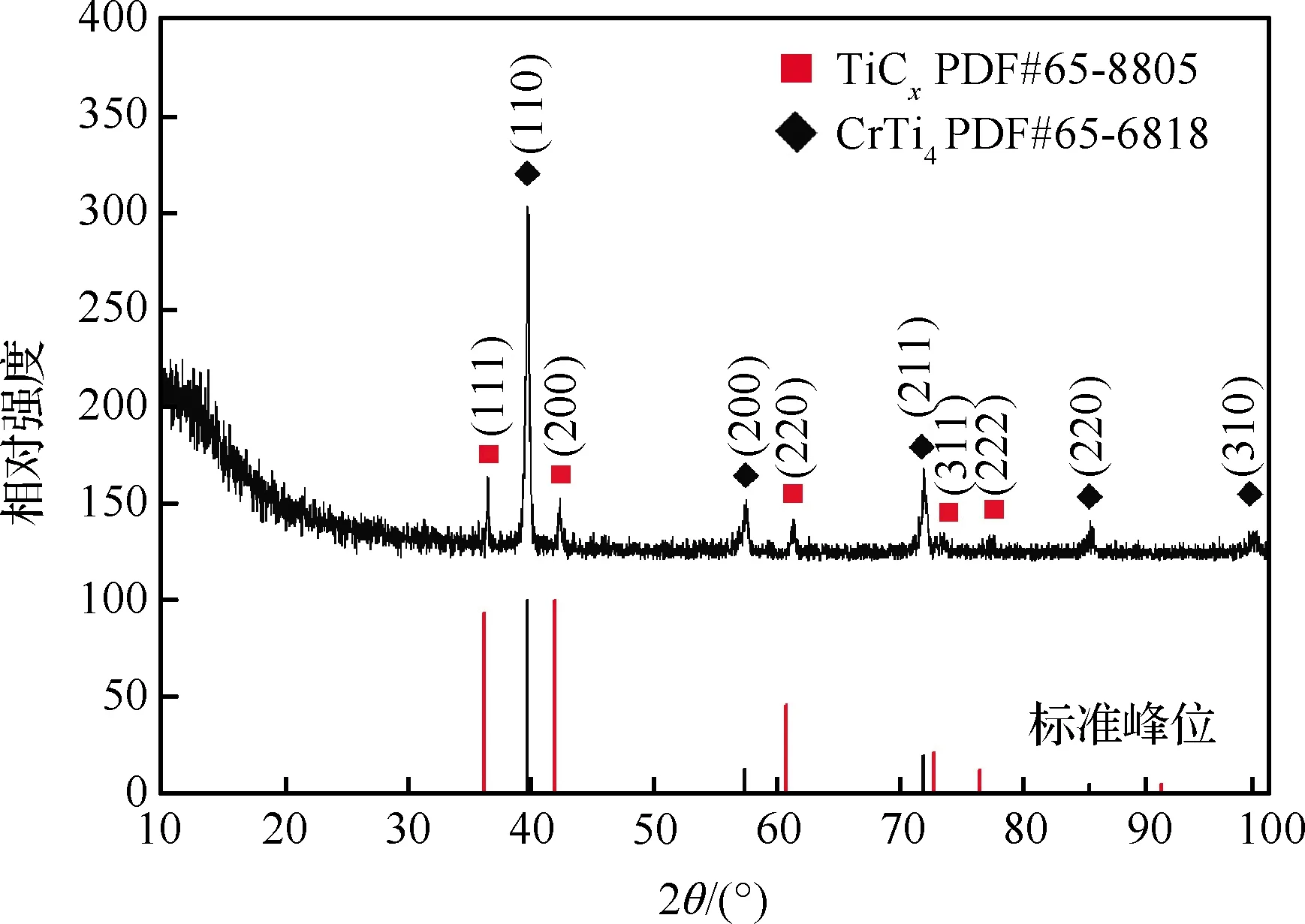

圖4所示為Ti6Al4V/NiCr-Cr3C2/CeO2激光熔覆層的X射線衍射圖譜,可以看出熔覆層主要物相為面心立方的TiCx(PDF#65-8805)和體心立方結構的CrTi4(PDF#65-6818)。TiCx(x為C與Ti原子計量比)為缺位型TiC,具有與TiC相同的晶體結構。已有研究表明,CrTi4為富Ti和Cr的β固溶體。特別注意的是,EDS分析表明該固溶體除了富集Ti、Cr元素外,還包含少量Al、V、Ni等元素[21]。由于CeO2的尺寸較小且添加量極少,因此未檢測到其衍射峰。此外,對比碳化鈦標準卡片(PDF#65-8805)發現,TiCx的衍射峰偏移了一定角度。造成衍射峰偏移有諸多原因,如元素固溶、晶格缺陷等均會引起晶格畸變,從而導致衍射峰偏移。

圖4 熔覆層X射線衍射圖

熔覆層各微區的組織形貌如圖5所示。由圖5(a)和5(b)可以看出,熔覆層頂部和中部區域組織主要由基體相和大量無固定取向的發達樹枝晶以及少量的針狀、不發達枝晶組成。對比圖5(a)和5(b)還發現熔覆層中部區域的枝晶尺寸更為粗大,針狀組織和不發達枝晶數量更多。此外,熔覆層與基材結合區(見圖5(c))最顯著的組織特征是粗大樹枝晶消失,而由針狀相和小尺寸不發達枝晶組成。熱影響區組織主要為針狀馬氏體(α′)。Ti6Al4V為典型的α+β型兩相鈦合金,由圖5(d)可以看出,基材由黑色的α相(密排六方結構)和亮白色的β相(體心立方結構)組成。

圖5 熔覆層不同區域的組織形貌

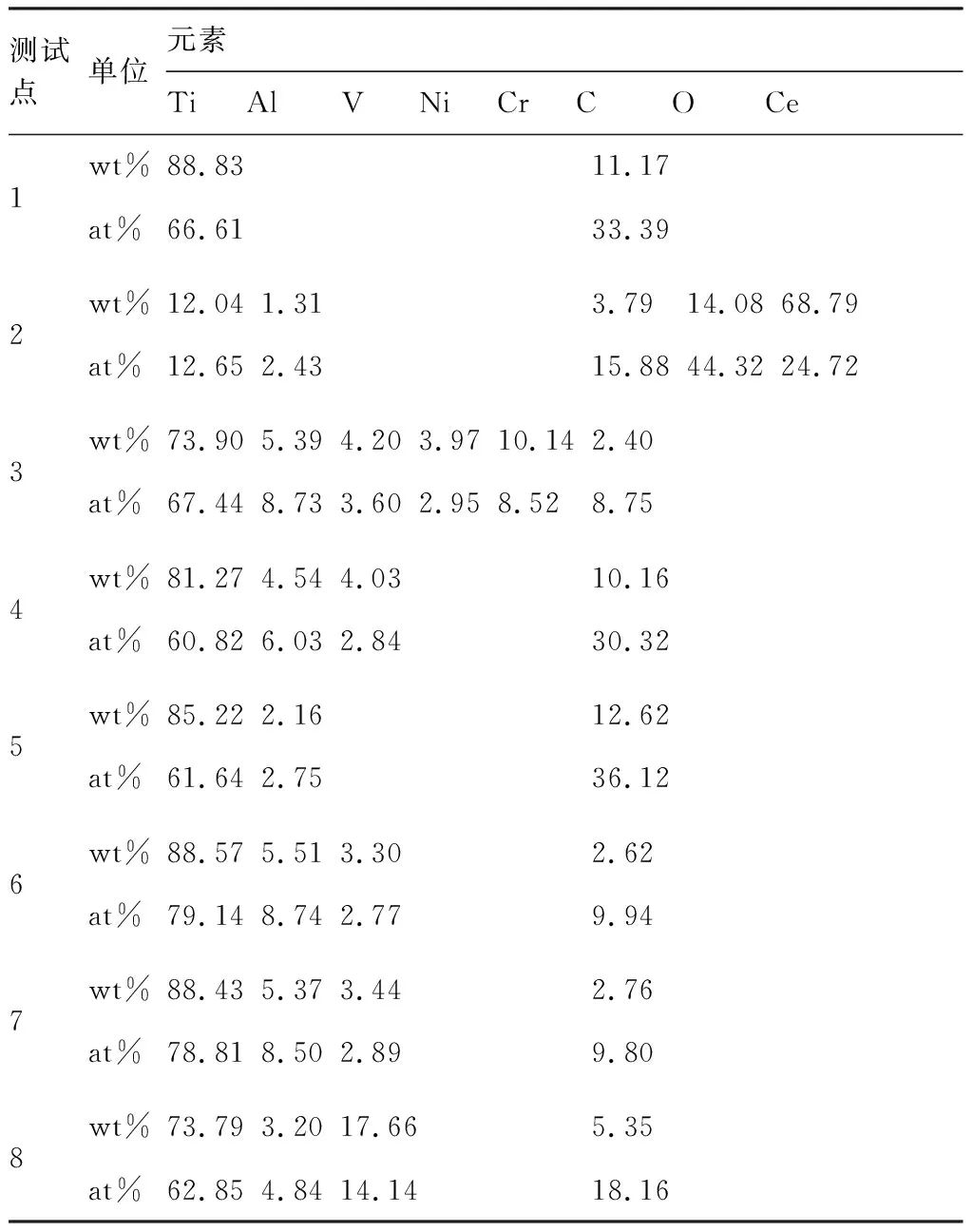

對熔覆層各微區的特征相進行EDS分析,結果如表3所示。熔覆層內的枝晶狀、針狀相均富集C和Ti元素,且C、Ti原子比趨近于0.5,并非嚴格遵循理想TiC中1∶1的C、Ti原子計量比。已有研究表明,碳化鈦極易產生C原子空位,其空位比例最高可達50%,空位會致使碳化鈦發生明顯的晶格畸變[22]。結合XRD(見圖4)和EDS分析結果,推斷枝晶和針狀相為缺位型碳化鈦(TiCx)。隨著熔池溫度降低,初生碳化鈦從富Ti和C原子的熔池中直接析出,并以樹枝晶模式快速長大。隨著溫度的繼續降低,尤其是熔池完成凝固后,C和Ti原子的擴散能力減弱,且過冷度降低,碳化鈦的形核和長大驅動力均減弱,因此通過低溫共晶轉變和固態相變析出的碳化鈦枝晶較為細小,主要呈細小的針狀、短棒狀或者顆粒狀[23-24]。因此可以判斷涂層中出現的大量針狀和尺寸較小的枝晶為共晶碳化鈦和固態相變析出的二次或三次碳化鈦。對比熔覆區析出的粗大樹枝晶(見圖5(a)和5(b)),熔覆層與基材結合區(見圖5(c))形成大量針狀和不發達枝晶狀碳化鈦主要歸因于:① 與熔覆區相比,基材對結合區的稀釋作用更加顯著,致使結合區中C原子濃度降低,因此碳化鈦生長驅動力不足;② 碳原子在熔池對流作用下傾向于向熔池頂部擴散,造成碳原子在熔覆層中呈梯度分布,結合區附近C元素含量較低[25];③ 由于基材對結合區冷卻作用更加顯著,結合區冷卻速度較快,碳化鈦晶核來不及長大。此外,熔覆層中分布有大量針狀、不發達枝晶狀的碳化鈦主要是以下三方面因素競爭的結果:① CeO2添加可降低晶體形核時所需的臨界形核功,進而增大形核率,細化晶粒[13];② 熔覆材料中CeO2可顯著增加激光的吸收率,促使更多的基材熔化,在相同NiCr-Cr3C2粉末添加量的前提下,熔池中碳含量相對降低,碳化鈦長大驅動力減小,因而出現大量針狀和不發達枝晶狀碳化鈦[18];③ 碳 化鈦生長還受熔池冷卻速率影響,CeO2添加使熔池冷卻速度減慢,高溫區停留時間增加,因此易于長成發達的樹枝晶。此外,與熔覆層頂部區域相比,中部區域冷卻速度較慢,碳化鈦長大更加充分,因此碳化鈦更加粗大(見圖5(b))。

此外,在熔覆層中還發現了比碳化鈦襯度還高亮的白色顆粒(見圖5(a)和5(b)),EDS分析(表3,測試點 2)表明其主要富集Ce、O元素,同時包括Ti、Al、C元素。由于Ce的氧化物顆粒尺度較小(1~2 μm),超出了EDS測試的尺度范圍,因此結果中包括一定量的基體或碳化鈦成分。盡管如此,Ce的稀土氧化物中Ce與O原子比接近1∶2,因此可以推斷熔覆過程中Ce元素在涂層中主要以CeO2的形式存在。查詢無機物熱力學手冊也發現CeO2的熱力學性質比較穩定,易于穩定存在。基體相(表3,測試點 3)能譜分析結果表明其主要由Ti、Cr元素構成,結合XRD分析結果判斷其為CrTi4固溶體。CrTi4是一種體心立方結構的富Ti和Cr的β固溶體,固溶體保持β-Ti的晶體結構、Cr作為溶質原子固溶于β-Ti的晶格節點位置[26]。除此以外,基體相中還固溶有一定量的Al、V、Ni、C等合金元素,因此基體相CrTi4為體心立方結構的廣義β固溶體。在熔池凝固過程中,熔點較高的TiCx先結晶,β相(CrTi4)以TiCx為異質基質形核,同時大量的Cr、Al、V、C和Ni原子固溶于β-Ti中,進而形成β固溶體,直至所有的液相凝固為β相。熔池中的Cr、V等元素尤其是Cr元素具有較強的β相穩定能力,這類元素的固溶會降低β相轉變溫度、擴大β相區,進而促使更多β相形成[27]。隨著熔池溫度的繼續降低,液相完全凝固為TiCx和富Ti、Cr的β固溶體(CrTi4),在隨后的快速冷卻過程中β固溶體來不及通過固態相變的方式轉變為低溫α相,因此熔覆層主要由β固溶體(CrTi4)和TiCx組成。Zhang等[28]研究也證實了隨著Cr含量的增加,熔覆層中的基體相α-Ti逐漸減少直至全部轉變為β-Ti。熱影響區針狀馬氏體的主要組成元素(表3,測試點 6)與Ti6Al4V基材相近。Ti6Al4V基材中,α相穩定元素Al明顯富集于α相內(表3,測試點 7),而β相內顯著富集β穩定化元素V(表3,測試點 8)。在激光熔覆過程中,當熱影響區溫度高于882.5 ℃時,α相發生擴散型固態相變,進而轉變為β相。在隨后的快速冷卻過程中,擴散型相變被抑制,β相通過晶格切變的方式轉變為針狀馬氏體(α′)。

表3 特征相能譜分析結果

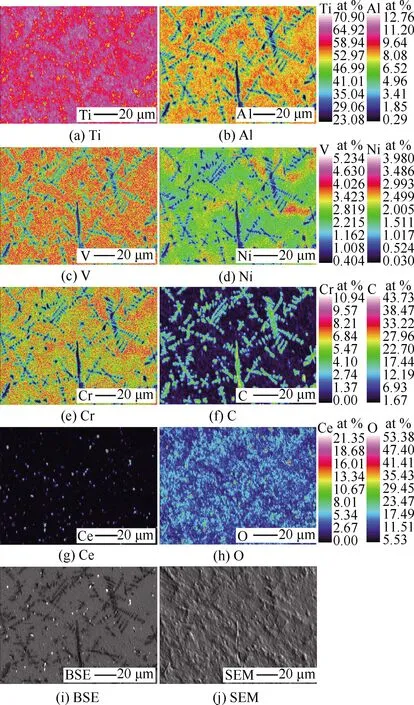

圖6為熔覆層內合金元素分布。可以看出,熔覆層內樹枝晶主要富集Ti和C元素,Al、V、Ni、Cr等元素含量較低,且C、Ti原子計量比不滿足1∶1。結合XRD和EDS分析結果,可進一步驗證熔覆層內碳化鈦為缺位型TiC。此外,碳化鈦枝晶的主干和分支的含碳量存在明顯差異,主干(一次枝晶)的含碳量較高,分支(二次、三次枝晶)次之。主要原因是富Ti的熔池環境中,優先生長的一次枝晶消耗了周圍大量碳原子,造成一次枝晶周圍碳原子貧乏,而熔池冷卻速度極快,遠場的碳原子來不及擴散至碳貧乏區以補充足量的碳原子,因此隨后生長的二次枝晶、三次枝晶的含碳量比一次枝晶要低。合金元素Al、V、Ni、Cr主要固溶于基體相(CrTi4)中,而C原子在基體相中的固溶度極低。需要特別說明的是,Ni和Cr原子呈現明顯的偏析現象,并且Ni原子的偏析程度更加顯著,而Al和V原子相對均勻地分布于基體相中。另外,研究表明Ce原子傾向偏聚于晶界以降低體系的邊界能,而Ce原子與氧原子極易反應生成CeO2。偏聚在晶界處的CeO2可阻礙晶粒長大、細化晶粒[29-30]。由圖6(g)、6(h)和6(i)可以看出,Ce、O原子主要分布于TiCx與CrTi4的相界以及β晶粒(CrTi4)邊界處。在整個熔池凝固過程中,熔點較高的TiCx先從熔池中析出,先析出的TiCx可作為異質形核基質,之后熔點較低的CeO2沿著TiCx與液相的邊界處優先結晶,偏聚在固液界面的CeO2可限制TiCx長大。最后隨著溫度的繼續降低,β相以TiCx和CeO2為異質基質形核并長大,熔池中殘留的Ce、O原子繼續偏聚于β相表面并原位生成CeO2,CeO2可以限制β相晶界移動,進而限制β晶粒的長大。

圖6 熔覆層元素分布

2.3 顯微硬度和耐磨性

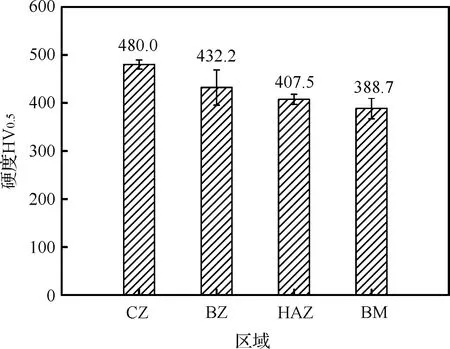

基于組織特征,可將熔覆層劃分為4個典型區域,分別為熔覆區(Cladding Zone,CZ)、熔覆層與基材的結合區(Bonding Zone,BZ)、熱影響區(Heat Affected Zone,HAZ)和基材(Base Material,BM)。激光熔覆層各微區的平均顯微硬度如圖7所示。可以看出,熔覆區(480.0 HV0.5)、結合區(432.2 HV0.5)、熱影響區(407.5 HV0.5)的平均顯微硬度逐漸降低,但均高于基材(388.7 HV0.5),主要歸因于:① 碳化鈦(TiCx)屬于高硬度陶瓷增強相,其硬度值高達2 857.1~3 163.2 HV,高硬碳化鈦枝晶均勻分布在熔覆層中可提升涂層硬度[31];② 基體相中固溶有大量的Cr、Al、V、C原子。通常來說,固溶的合金原子越多,固溶強化效果越顯著,硬度越高。Yu等[21]指出CrTi4的硬度為1 322.4 HV,遠遠高于Ti6Al4V基材(362.2 HV);③ 碳化鈦一次枝晶與二次枝晶內的含碳量呈現顯著的差異,且基體相中Ni和Cr原子分布呈現明顯的偏析現象。通常,合金元素的分布越不均勻,表明物相晶格畸變程度越大,硬度越高;④ 通常,晶粒越細小,單位體積內的晶粒邊界越多,晶粒邊界對位錯的阻礙作用越顯著,硬度越高。分布在碳化鈦和β相(CrTi4)晶界處的CeO2可阻礙碳化鈦和β相(CrTi4)晶粒的長大,從而提高涂層硬度;⑤ 退火態Ti6Al4V基材組織由α和β固溶體組成,而熱影響區由更高硬度的針狀馬氏體α′組成[32]。在上述五種因素的共同作用下,各微區的硬度均高于Ti6Al4V基材。TiCx的增硬效果主要取決于以下3個方面:① 熔覆層中增強相(TiCx)的數量。增強相數量越多,涂層硬度越高;② 增強相屬性。研究表明TiCx的硬度隨著碳鈦原子計量比x的增加而增高[33];③ 稀釋率。通常稀釋率越大,增強相對熔覆層的增強效果越不顯著。定量金相統計結果表明TiCx平均含量約為40%,熔覆層稀釋率為54%,EDS及EPMA分析結果表明涂層中碳化鈦為缺位型碳化鈦(TiCx),且x取值趨近于0.5。在以上3個方面因素的共同作用下,與基材硬度相比熔覆區硬度增加了23%,提升效果顯著。熔覆層與基材結合區主要分布有尺寸較小、數量較少的針狀和不發達枝晶狀碳化鈦,而且基材對該區域的稀釋作用比熔覆區更加顯著,因此結合區硬度低于熔覆區。此外,馬氏體的數量、尺寸、分布以及合金元素的過飽和度均會對鈦合金中馬氏體的強化效果產生影響[34-35]。從圖7 可以看出,熱影響區的平均顯微硬度(407.5 HV0.5)只是略微高于基材(388.7 HV0.5),因此熱影響區中針狀馬氏體組織對鈦合金的強化效果不顯著,這也說明熱處理只能有限地提高鈦合金硬度。

圖7 熔覆層各微區平均顯微硬度

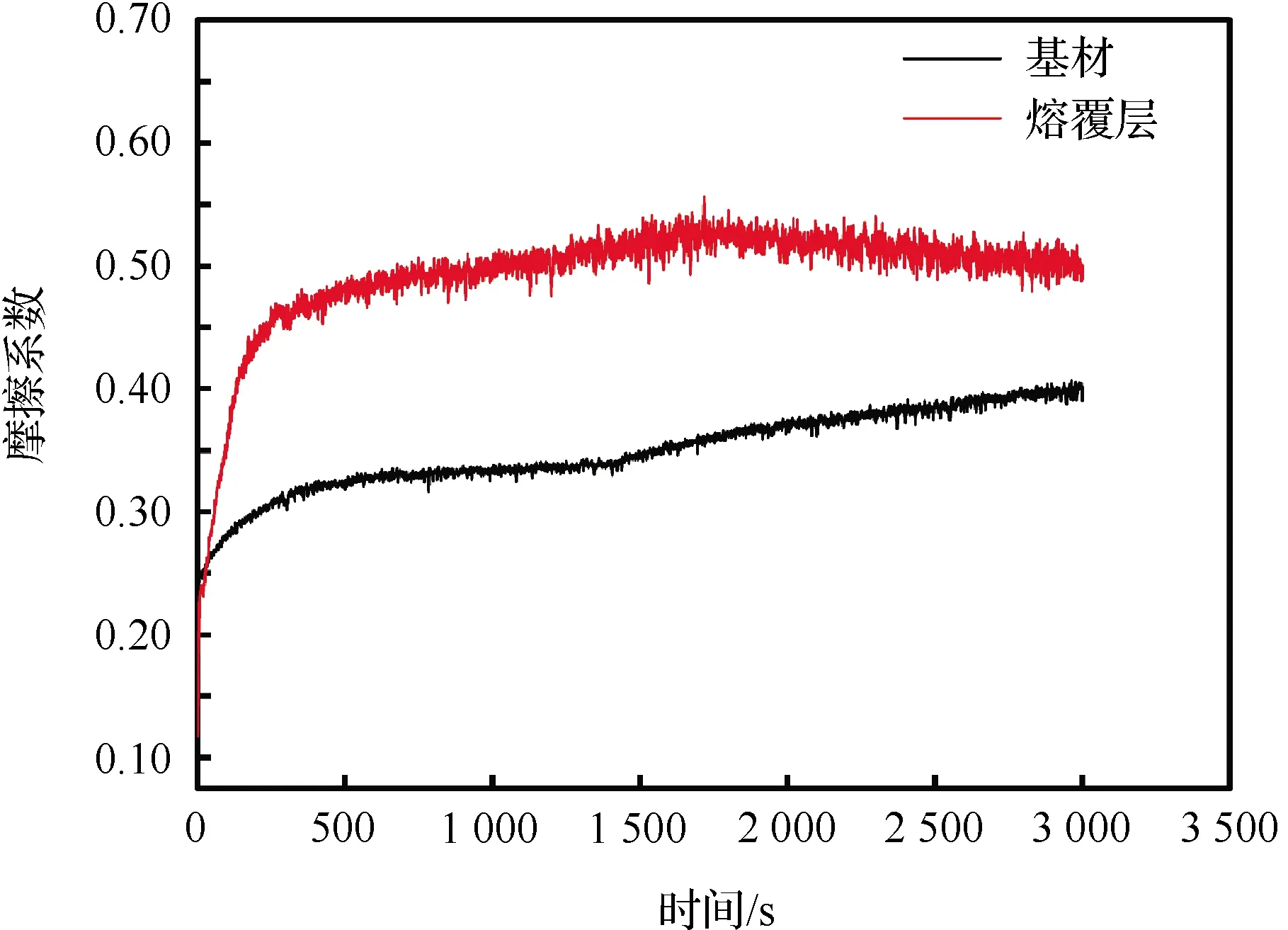

Ti6Al4V/NiCr-Cr3C2/CeO2激光熔覆層和Ti6Al4V基材的摩擦系數隨時間變化曲線如圖8所示。可以看出,整個摩擦磨損過程中,熔覆層的摩擦系數明顯高于基材的摩擦系數(穩定摩擦階段(t≥500 s)的摩擦系數分別為0.508和0.359),主要歸因于:① 鈦合金基材和熔覆層在接觸載荷作用下,遭受反復摩擦、碾壓產生摩擦熱,致使接觸區溫度升高。鈦元素的化學活性隨著溫度的升高而增強,因而易于在接觸表面形成鈦的氧化物TiOx。Gardos[36]研究表明TiOx具有一定的自潤滑特性,因此TiOx的形成可顯著降低摩擦系數。然而,高硬的突出TiCx會破壞表面形成的TiOx潤滑膜,使得潤滑膜不能穩定存在,因此熔覆層的摩擦系數高于基材;② 摩擦過程中,高硬的突出TiCx產生較大的摩擦阻力,尤其是粗大的發達樹枝晶,并且隨著接觸面積增大摩擦阻力越高,使得熔覆層的摩擦系數高于基材。需要特別注意的是,鈦合金基材在摩擦后期(1 500 s后)摩擦系數急劇上升,這可能歸因于:① 隨著摩擦進行,摩擦區域溫度升高,基材的硬度減小,摩擦副與基材局部接觸區域產生明顯的塑性變形,在反復碾壓下形成冷焊粘結,冷焊粘結的形成降低了減摩性能;② 隨著磨損的進行摩擦溫度進一步升高,之前摩擦面上穩定存在的TiOx潤滑膜被氧化,進而轉變為不具有潤滑特性的硬脆α層,因此摩擦系數增加[37]。摩擦后期,涂層摩擦系數逐漸降低,可能歸因于以下因素:① 隨著摩擦時間的增加,摩擦接觸區域溫度升高,部分碳化鈦可能被氧化為具有自潤滑作用的TiOx,進而降低摩擦系數[38];② GCr15 配對摩擦副的硬度隨著摩擦溫度的升高而降低,摩擦副的摩擦特性也會隨之變化,進而影響摩擦系數[39]。因此,在摩擦后期,隨著摩擦時間的增加,涂層的摩擦系數減小,而基材的摩擦系數升高,即二者的摩擦系數差值減小,也就是說涂層和基材的減摩性能差異減少。

圖8 熔覆層和基材摩擦系數

熔覆層和鈦合金基材在單位時間、單位載荷下的磨損失重分別為2.43×10-6g/(N·s)和5.1×10-6g/(N·s)。與基材相比,盡管TiCx增強鈦基復合涂層具有較高的摩擦系數,但是其耐磨性顯著提高(提高近52%)。熔覆層具有較高耐磨性的原因如下:① 熔覆層具有較高的硬度,因此耐磨性較高。Archard理論也指出摩擦載荷和摩擦距離一定時,磨損量與熔覆層硬度成反比,即熔覆層硬度越高,耐磨性越好[40];② 原位合成的高硬碳化鈦作為骨架均勻、牢固鑲嵌在韌性CrTi4基體相上,在磨損過程中充分抵抗摩擦副和硬質磨屑的犁削作用。同時,陶瓷增強相將承受的摩擦載荷有效地轉移到基體上,基體相通過塑性變形釋放應力,避免了陶瓷增強相發生脆性斷裂產生大量的硬質磨粒,進而減輕對涂層的磨損程度,從而降低磨損率;③ 在熔池冷卻過程中,陶瓷增強相TiCx率先析出,之后CeO2以及基體相CrTi4以其作為異質形核基質,通過增加形核率來細化晶粒。此外,CeO2可降低晶體形核時所需的臨界形核功,進而增加基體相CrTi4的形核率,并且CeO2通過拖拽晶界可以限制TiCx和CrTi4長大,細化組織。通常,晶粒和組織越細小,熔覆層的硬度和強度越高,耐磨性能越好;④ 熔覆層具有良好的成形質量(無裂紋且孔隙率較低)。通常,裂紋、氣孔、夾雜等缺陷會致使應力集中,作為破壞源促使裂紋的萌生、擴展、閉合直至材料脫落,進而加速材料的磨損失效。因此,成形質量越好,耐磨性越高。此外,多位學者研究表明偏聚于晶界的CeO2可阻礙晶界的移動,同時降低晶界脆性,從而增強涂層的耐磨性[41]。匡建新等[42]研究表明,當偏聚于晶界的稀土及其氧化物含量較少時,堆積于晶界附近的位錯易于實現跨晶界滑移,有助于摩擦磨損過程中應力釋放,避免晶粒邊界處局部應力集中。然而,當晶粒邊界處稀土及其氧化物偏聚量過高時,會導致晶界附近位錯滑移受阻,增加晶界處裂紋萌生傾向,其萌生裂紋易于沿晶粒邊界擴展,最終加劇磨損。需要特別指出的是,摩擦熱對摩擦副的摩擦行為有著至關重要的影響。邱明等[43]研究表明,摩損過程中產生的摩擦熱會使磨損面形成結構疏松的氧化膜,這會大幅降低Ti6Al4V合金的耐磨性能。此外,疏松分散的氧化物顆粒可作為硬質相加劇對磨損面的犁削。

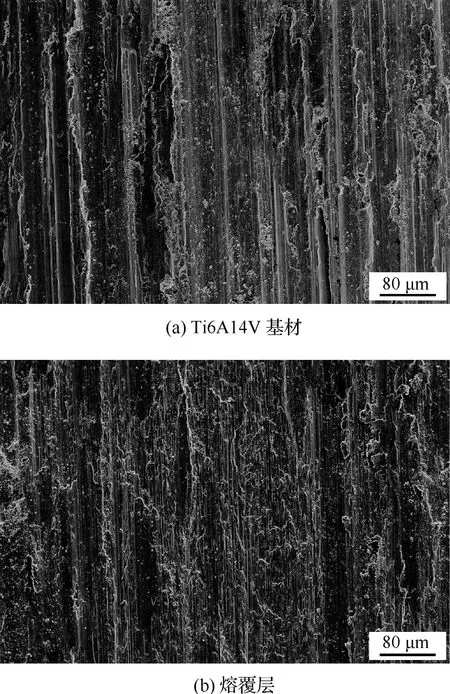

圖9(a)和圖9(b)分別為Ti6Al4V基材和熔覆層的磨損形貌。由圖9(a)可以看出,Ti6Al4V基材磨損表面存在大量較深的犁溝和嚴重塑性變形的碾壓薄片,呈典型的磨粒磨損和黏著磨損特征。較軟的Ti6Al4V基材與GCr15對磨過程中,基材表面受法相載荷和切向力的聯合作用,容易被對磨副表面的硬質點壓入切削,形成與轉動方向平行的深而長的犁溝。犁溝兩側材料受側向擠壓而隆起,隆起的側棱被碾壓而形成犁皺(碾壓薄片)。在整個循環摩擦過程中,由于局部大變形、疲勞等原因,部分基材被側向撕裂。被撕裂材料可能黏附于對磨副或基材表面,也可能完全剝落形成松散的磨屑。此外,受法向力與切向力的共同作用,摩擦副與基材微凸體接觸點間會產生明顯的塑性變形,同時在局部接觸變形過程中形成冷焊粘結,當粘結點之間的結合強度大于基材的剪切強度時會造成基材磨損面的開裂、撕脫,呈現出典型的黏著特征。與基材相比,熔覆層黏著磨損和磨粒磨損的程度得到了明顯緩和,犁溝變得細而淺,并且未見明顯的犁皺。這主要是因為:① TiCx增強鈦基復合涂層的硬度比基材更高,抵抗硬質點壓入犁削的能力較強;② 熔覆層中均勻分布的針狀、枝晶狀TiCx將摩擦載荷傳遞給韌性基體相CrTi4,韌性基體相通過變形協調釋放應力,使得高硬、高脆TiCx不發生脆斷,這種硬韌組合使得復合涂層具有很強的抵抗犁削能力;③ 基體相中Ni、Cr、Al、C等合金元素的固溶顯著提高了其變形抗力;(4)分布于TiCx與CrTi4相界以及CrTi4晶粒邊界處的CeO2會阻礙晶界移動,使滑移變形難以進行,因此提高了熔覆層抵抗犁削的能力。對基材和熔覆層磨損過程中產生的磨屑進行EDS能譜分析,結果分別如圖10(a)和圖10(b)所示。由圖10(a)可以看出,基材與GCr15摩擦磨損過程產生的磨屑成分主要包含Ti和O元素,其原子計量比接近1∶2,結合之前的分析推測其為TiO2。特別值得關注的是,磨屑中含有Fe元素,表明磨損過程中Ti6Al4V基材與GCr15摩擦副之間產生了粘附。通過分析圖10(b)可以發現,磨屑同樣包括Ti、O元素,不同的是磨屑中的Fe、Cr元素含量遠遠高于基材,并且出現了Ni元素。結合之前的組織和磨損形貌可以判斷,磨屑主要產生于熔覆層中基體相被磨削和輕微黏著。此外,熔覆層中高硬增強相TiCx對GCr15對磨副產生了“反向犁削”。同時,隨著摩損時間的增加,摩擦副與接觸面間因相對運動產生的摩擦熱致使摩擦副溫度升高。與Ti6Al4V相比,GCr15與高硬TiCx對磨產生的摩擦熱更多,其耐磨性隨著溫度升高而降低的效果更為顯著,因而在與碳化鈦增強涂層對磨過程中更容易被TiCx增強相切削。在上述原因的共同作用下,致使磨屑中含有較多的Fe、Cr元素。

圖9 基材和熔覆層磨損形貌

圖10 磨屑能譜分析

3 結 論

1)采用同軸送粉激光熔覆技術成功制備了含稀土CeO2的碳化鈦增強鈦基復合涂層(稀釋率54%),涂層成形質量良好,無明顯裂紋,僅在過渡區附近分布有少量氣孔,氣孔率為1.65%。

2)熔覆層中物相主要包括富Ti和Cr元素的β固溶體(CrTi4)、缺位型碳化鈦(TiCx)和稀土氧化物(CeO2)。熔覆層各微區碳化鈦形貌存在顯著差異,熔覆層頂部和中部區域的碳化鈦呈發達樹枝晶狀和針狀,而結合區由針狀和小尺寸不發達枝晶組成。稀土氧化物CeO2主要分布于TiCx與CrTi4相界以及CrTi4晶粒邊界處。

3)碳化鈦枝晶中碳元素分布不均勻,一次枝晶含碳量高于二次枝晶。基體相中Ni和Cr元素呈現明顯偏析,而Al和V元素分布相對均勻。

4)與基材相比,盡管TiCx增強鈦基復合涂層具有較高的摩擦系數,但其耐磨性顯著增加。熔覆層和基材均為黏著磨損和磨粒磨損的復合磨損機制,但熔覆層的磨損程度較輕。