火電廠煙塔合一鋼結構間接空氣冷卻塔溫度監測系統應用

彭 磊,楊富鑫,王小良,余 喆,韓 飆,王興濤

(1.陜西能源麟北發電有限公司,陜西寶雞 721599;2.西安交通大學 熱流科學與工程教育部重點實驗室,西安 710049;3.雙良節能系統股份有限公司,江蘇無錫 214400)

目前,常見的冷卻塔是鋼筋混凝土結構,采用該結構存在成本高、結構強度低、造成固體廢物污染等問題。隨著機組容量的增大與環保要求的日益嚴格,鋼筋混凝土結構冷卻塔已不能滿足需求,而鋼結構冷卻塔的強度高、柔韌性好、抗地震性能優良,并且生產效率高、投資低、建設周期短。此外,鋼材屬于綠色建筑材料,其回收利用率高、環保性能好[1-3]。與傳統電廠布置相比,采用煙塔合一技術可以節省空間土地、簡化煙氣系統、降低投資[4-6]。另外,由于空氣冷卻塔內溫度較高,熱空氣及排放煙氣會形成上升氣流,提升煙羽的抬升高度,可有效降低電廠周邊的污染物濃度,保護環境。

散熱性能與溫度場分布是監測空氣冷卻塔性能的重要指標,而煙塔合一鋼結構間接空氣冷卻塔集合了脫硫塔、煙囪等諸多設備,結構復雜,其散熱性能及溫度場分布也受到了諸多影響。因此,對煙塔合一鋼結構間接空氣冷卻塔的散熱性能和內部溫度場分布進行研究具有重要意義[7-9]。同時,開發溫度自動控制系統對機組安全生產及電廠的智能化發展有重要作用[10]。焦慶雅[7]運用FLUENT軟件建立了某600 MW機組間接空氣冷卻塔的數學模型,模擬了塔內流場分布,并對散熱器的散熱性能進行了研究;趙文升等[11]建立了某600 MW機組間接空氣冷卻塔的數學模型,并以進塔風量和出塔水溫度為評價標準,通過數值模擬探究結構參數對散熱性能的影響規律,獲得了最優的結構參數;李昊等[12]通過熱平衡方程計算了散熱器的傳熱量,構建了基于粒子群優化的BP神經網絡預測模型,分析了間接空氣冷卻塔出塔水溫度的影響因素。

光柵陣列傳感技術是一種新型的工程傳感技術。光纖光柵質量輕、體積小,因而可被靈活運用于工程中;并且其具有防爆、抗腐蝕、抗高溫的特點,可應對復雜的工程狀況,而抗電磁干擾能力同時可保證其準確性。在工程現場,運用該技術能夠對工程結構的溫度、應變進行實時監測,同時其集成化、串接復用的特點能夠讓管理者對結構形變、裂縫有整體及準確的把握。與傳統的機電類傳感器相比,光纖光柵傳感器具有分布式、高精度、長期性及遠距離傳輸等特點,因此其在工程結構監測中具有獨特的優勢。

筆者基于某煙塔合一鋼結構空氣冷卻塔,將光柵陣列傳感技術結合分布式控制系統(DCS),建立了新型空氣冷卻塔溫度監測系統,并對其工程應用效果進行研究及分析。

1 空氣冷卻塔

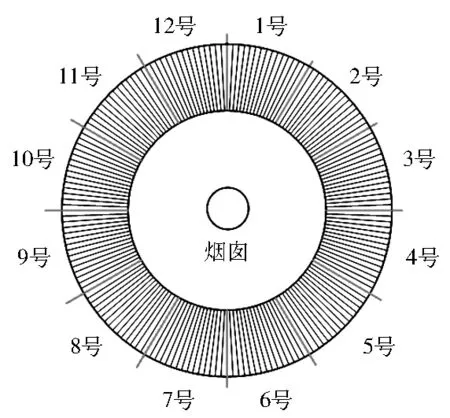

研究對象為某2臺350 MW超臨界火電機組鋼結構間接空氣冷卻塔,為了節省空間、降低成本,2臺機組共用1座空氣冷卻塔,將煙囪放入空氣冷卻塔中,即采用煙塔合一形式,空氣冷卻塔內部垂直布置空氣冷卻散熱器。在空氣冷卻塔內部,散熱器為扇段結構,2臺機組交叉布置,共有12個扇形散熱器(見圖1),每個扇形散熱器有14個冷卻三角,共有168個冷卻三角,可保證冷卻水的快速高效降溫,滿足機組生產需要。

圖1 散熱器布置示意圖

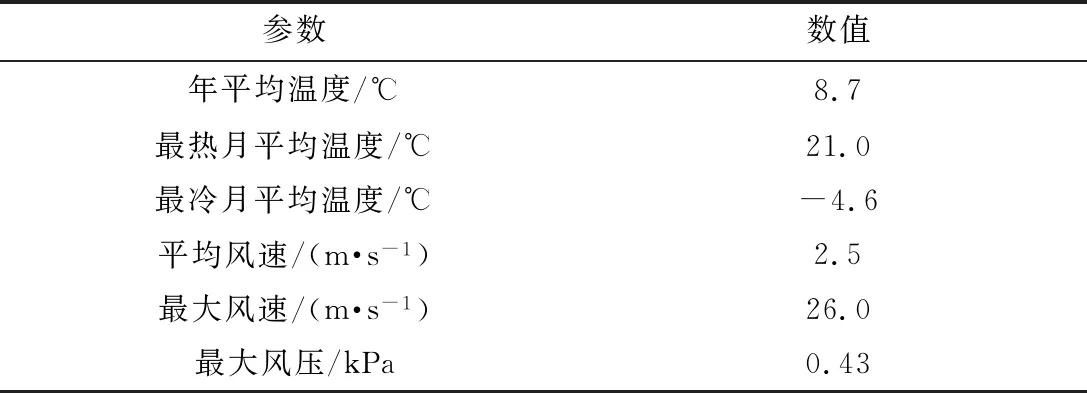

氣象條件對空氣冷卻塔的散熱性能有重要影響,該機組位于陜西省,其氣象條件調查結果見表1。

表1 空氣冷卻塔氣象條件

2 溫度監測系統

2.1 系統結構

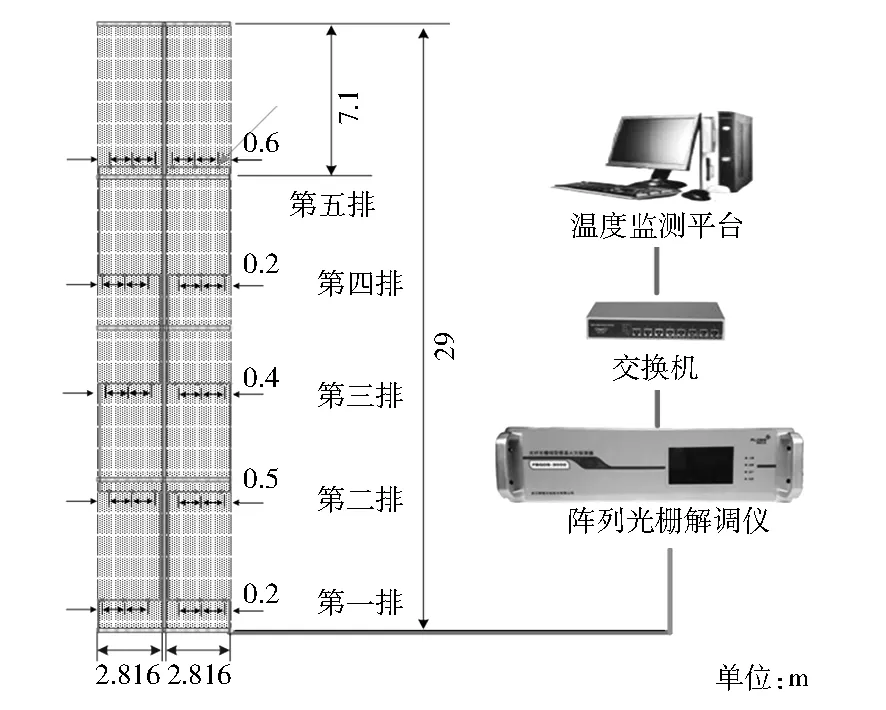

采用光柵陣列傳感技術,將大量感溫光纜廣泛地敷設在冷卻三角表面,感溫光纜將溫度信號傳輸至機柜內的陣列光柵解調儀中進行解讀,解讀后的溫度數據上傳至溫度監測平臺(見圖2)。溫度監測平臺可實現無人值守,并且能與DCS實現信息共享,將特征溫度數據及報警信號實時傳遞至DCS,由電廠值班人員統一管理。

圖2 溫度監測系統整體結構

2.2 光柵陣列傳感技術

為快速精確地監測間接空氣冷卻塔內的溫度變化情況,將光柵陣列傳感技術運用到自動監測系統中。新一代的光柵陣列傳感技術采用的是波分+時分的混合復用技術,利用波長實現對溫度的精準測量,傳感網絡中光柵的波長可一樣也可不同,隨著波段的增加,傳感網絡傳播的能力和規模也隨之增強。基于光纖布拉格光柵原理可知,光柵周期及有效折射率由溫度和應變來決定,并且溫度和應變的變化會導致光柵中心波長的變化。為了得到溫度對光柵的影響,需要除去應變引起的誤差,并且進行溫度補償。光纖傳感技術是利用光的反射原理,布拉格光柵對溫度的敏感性極強,光柵受熱膨脹,光柵周期及光柵的有效折射率都會發生較大的變化。因此,將布拉格光柵與光纖技術相結合,利用光波長的變化傳遞溫度的變化。為了更好地提高光纖強度、避免損耗,采用新的制備工藝,在光纖的生產過程中,直接將傳感光柵寫入光纖,相比于傳統的剝除涂覆層工藝,省去了焊接,使光纖制備更加一體化,能夠提高信號的傳送速度與準確度。

2.3 溫度監測點的布置與安裝

溫度監測主要監測不同部位溫度變化,可以根據熱力計算情況進行布置,沿環向布置測點以監測太陽照射對結構構件溫度的影響。采用光纖光柵溫度傳感器進行監測,共有32個傳感器。傳感器的測量范圍為-30~120 ℃、靈敏度為0.1 K、精度為0.5%,其使用壽命符合現行國家及行業標準。

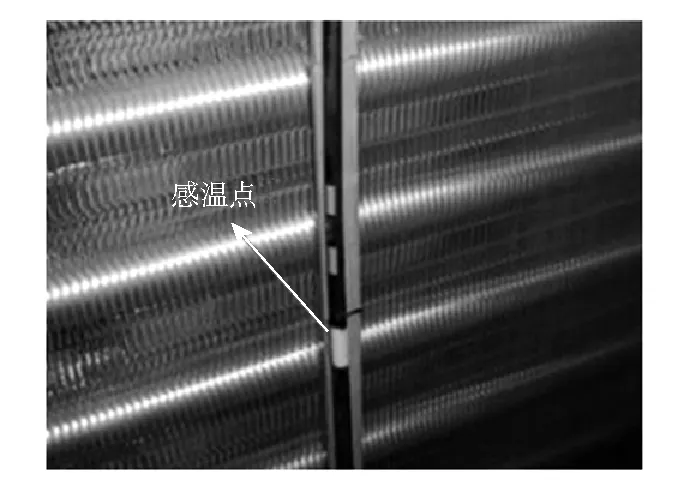

為保證準確可靠地監測溫度,該系統所采用的陣列傳感光纜以1 m為間距,連續多點寫入傳感光柵,每個光柵是一個感溫點,這些感溫點被廣泛地布置在空氣冷卻塔冷凝管表面,實時監測散熱管束溫度變化。感溫光纜以散熱器組加勁板為固定依托進行布置,能較好地感應散熱器冷卻水管的溫度。陣列傳感光纜從冷卻三角的一側從下往上布置,到頂后從上往下布置到達底端,形成整體,中間沒有任何接點,在保證系統測溫要求的同時,也保障了系統的可靠性,并且采用專用防風固定橡膠卡條進行保溫,避免散熱管束溫度測點處熱量散失,導致測量誤差。

圖3、圖4為現場的感溫點和防風固定橡膠卡條。

圖3 感溫光纜感溫點

圖4 防風橡膠卡條

2.4 智能控制系統

在溫度監測軟件內嵌入自動化控制算法,向電廠DCS直接輸出百葉窗開度控制系數信號,最終實現溫度監測系統與DCS的實時通信。溫度監測系統向DCS傳送百葉窗開度控制系數和扇區防凍泄水指令。DCS向溫度監測系統傳送百葉窗開度、扇區運行狀態(是否投運)、扇區冷卻水出口溫度、進塔母管熱水溫度、出塔母管冷水溫度、進塔母管熱水流量、發電量、汽輪機背壓、環境溫度、環境風速、環境風向等參數。通信協議采用Modbus RTU通信協議,協議安全可靠、故障率低,可保證溫度監測系統與DCS的正常信息交換。DCS作為上位機,DCS側設置投切開關,可靈活選擇是否與溫度監測系統通信,以保證電廠安全運行。

智能控制系統對采集的數據進行實時分析,對每個百葉窗的執行機構都輸出特定的控制系數(-1~1),并將控制系數發送給DCS。在DCS內,將DCS固有的PID控制輸出數據乘以控制系數得到百葉窗控制數據,然后將百葉窗控制數據傳給現有常規控制系統,最終將輸出指令分別傳送給相應的百葉窗(n個控制系數分別對應n個百葉窗),以保證管束各區域溫度相對均勻。60個感溫點(2個冷卻三角)對應1個執行機構(百葉窗),并將其作為1組。14個冷卻三角作為1個扇區(系統投運以扇區為單位),即將4 968個感溫點分為12個區,分別控制。所建立的數學模型按區進行劃分,找到其中差異大的、規律異常的感溫點,根據感溫點的位置、數量、分布區域及溫度差等,通過計算得到控制數據,最后輸出一個控制系數,實現控制,使每個區的溫度場分布均勻,實現智能控制。

3 應用分析

該350 MW超臨界機組間接空氣冷卻機組應用溫度監測系統后,結合機組運行工況,選取溫度場部分典型數據進行分析。

3.1 運行背壓分析

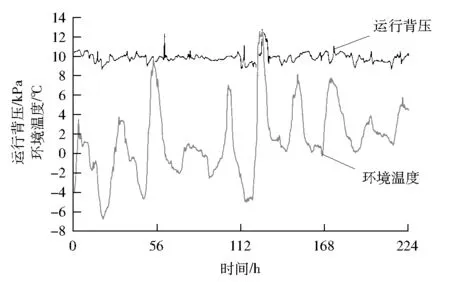

保持機組負荷為300 MW,對1號機組汽輪機運行背壓進行觀察,選取的運行曲線見圖5。由圖5可得:在300 MW下,該機組運行背壓基本維持在9~10 kPa,與阻塞背壓(7.5 kPa)還有一定差距,還有一定下降空間;但運行背壓過高會導致輸出功率降低,發電量減少。在運行背壓下,汽輪機相關運行參數見表2。

圖5 1號機組運行背壓分析

表2 汽輪機運行參數

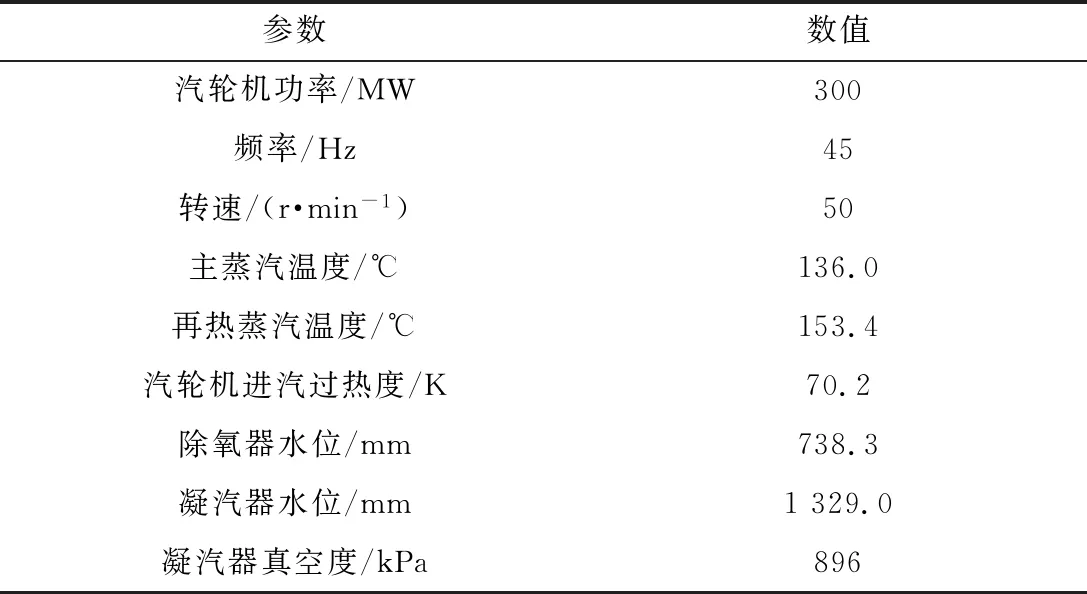

3.2 冷卻柱溫度分析

運用溫度監測系統對冷卻塔的溫度分布實時進行分析,保持機組負荷為300 MW,分別抽取1號機組1號、2號、3號扇區的7號冷卻三角的溫度進行分析,結果見圖6。由圖6可得:冷卻三角表面最低溫度基本在10 ℃以上,最高溫度基本在25 ℃以上,溫度監測系統可以連續安全穩定運行,為空氣冷卻塔運行提供了監測依據;冷卻三角表面最高溫度和最低溫度的差在15~20 K,而同期凝結水進出口溫差為7~12 K,傳熱溫差存在一定的不均勻性;冷卻三角表面最低溫度基本保持在較安全的溫度區間,偏高于散熱管束凍結的危險溫度,但是最高溫度已經達到了50 ℃,還有進一步降低表面溫度的空間。

圖6 1號、2號、3號扇區的7號冷卻三角表面溫度

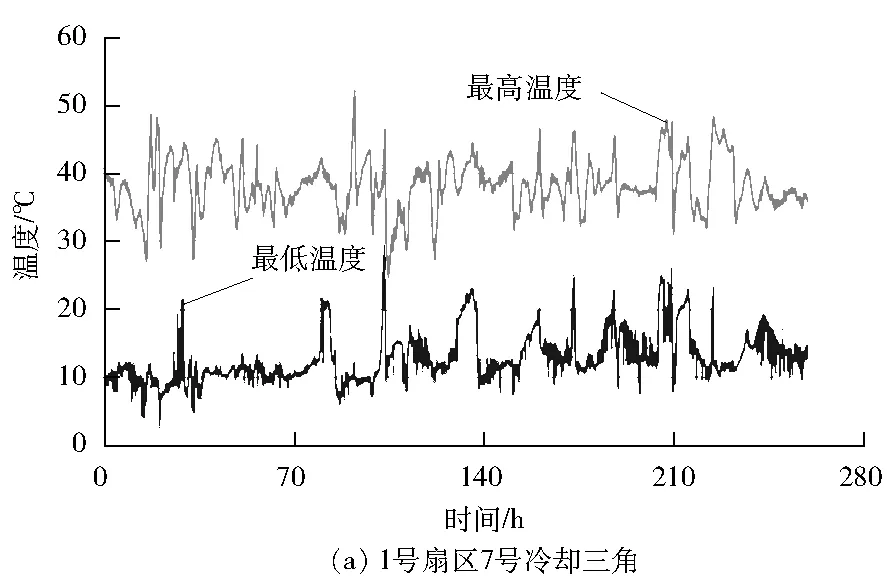

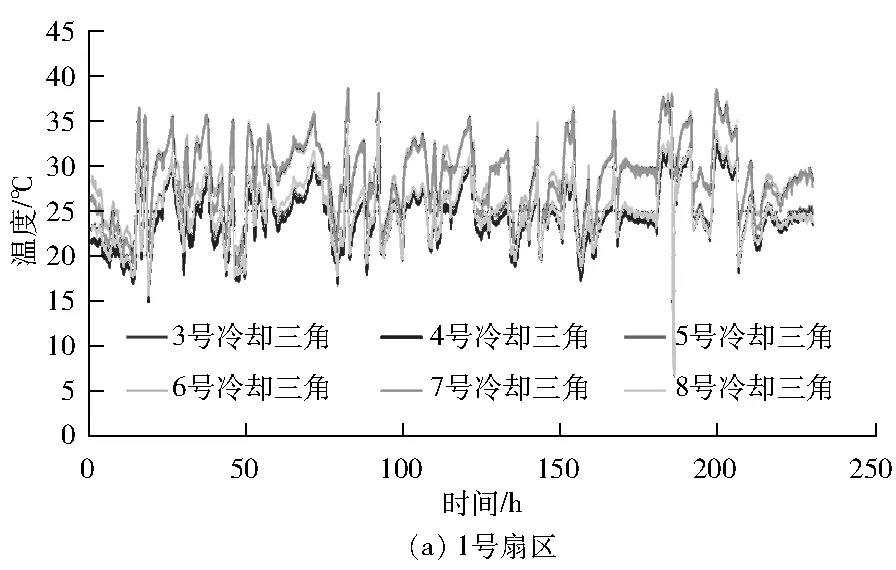

3.3 不同扇區的溫度均勻性分析

1號、3號、5號扇區內連續6個冷卻三角表面溫度見圖7。由圖7可得:3個扇區冷卻三角溫度變化具有相同的趨勢,進一步驗證了溫度監測系統的準確性;但是不同的冷卻三角存在一定溫度偏差,尤其是1號扇區和5號扇區的溫度偏差在10 K以上,而3個扇區溫度分布整體較均勻,溫度偏差與扇區位置、環境溫度、迎風角度等有關。對于不同冷卻三角間的溫度偏差,溫度監測系統通過調控百葉窗開度控制散熱管束表面溫度分布,使系統散熱性能最優并處于低背壓運行。

圖7 1號、3號、5號扇區的多個冷卻三角表面溫度

4 結語

筆者基于某工程建設的煙塔合一鋼結構間接空氣冷卻塔,將光柵陣列傳感技術與DCS結合,建立了空氣冷卻塔溫度監測系統,并進行了工程應用,取得了良好的應用效果,具體結論如下:

(1)新型溫度監測系統能最大程度體現間接空氣冷卻塔散熱管束溫度分布狀態,可消除傳統監測手段受測點數量較少的制約。

(2)間接空氣冷卻塔散熱管束表面溫度維持在10~50 ℃,不存在管束凍結的風險,扇區出水溫度設定值存在降低空間,可為降低機組背壓提供條件。

(3)冷卻三角最高溫度和最低溫度的差在15~20 K,而凝結水進出口溫差在7~12 K,扇區內不同冷卻三角間的溫度分布存在一定不均勻性,不同扇區的溫度偏差也不同。監測系統較好地反映出了不均勻的程度和范圍,說明基于溫度監測系統調控百葉窗開度的必要性,也明確了溫度監測系統繼續深化研究的方向。