自升式鉆井平臺樁腿穿刺修理方案

王小華

(招商局重工(深圳)有限公司,廣東 深圳 518054)

自升式鉆井平臺帶有能夠自由升降的樁腿,作業時,樁腿下伸到海底,站立在海床上,利用樁腿托起船體,并使船體底部離開海面一定的距離,保證船體不承受波浪載荷,從而實現平臺安全地鉆井和采油等功能。由于井口處海床地質復雜,土體強度非均勻系數等參數變化對樁靴承載力的影響[1],平臺插樁后3個樁腿載荷分布不同,受力大的樁靴容易穿透海床黏土層而失穩側傾,待主船體部分入水產生浮力,提供回復力矩,平臺慢慢扶正。本文主要對自升式鉆井平臺穿刺后的受損樁靴、齒條、弦管等結構修復方案進行闡述。

1 平臺主要受損位置

平臺樁腿主要由樁靴、主弦管、齒條、斜撐管、水平管組成,自升式平臺穿刺后側傾,樁靴底部承受的瞬間集中載荷過大而使得結構應力超過屈服強度產生塑性變形。主船體傾斜后與樁腿接觸位置會有瞬間沖擊力,同樣會造成該段樁腿齒條偏磨和主弦管受到損壞。自升式鉆井平臺樁腿受損位置圖如圖1所示。

圖1 自升式鉆井平臺樁腿受損位置圖

2 平臺修理

2.1 樁靴修理

1)材料準備。平臺進廠后要第一時間進船塢對樁靴表面進行清淤和內外檢查,再對樁腿弦管與樁靴連接處進行探傷。通常樁靴受損有弦管與樁靴頂板焊接處出現裂紋、樁靴頂板下凹變形、骨材屈服失穩等幾種情況。通過探傷和測量得到樁靴最終受損區域,然后查找平臺建造圖紙,確定受損處結構材料的板厚材質。確定這些信息后就要加急采購,同時準備涉及修復材料對應的船級社認可的焊評(WPS)。

2)進塢策劃。由于樁靴受損處施工區域一般在底部,而常規塢墩較矮,不能滿足施工要求。平臺進塢后主船體需要特制高墩來支撐,然后把樁腿降至船底板以下,這樣能方便材料轉運、設備擺放和工人施工。平臺進塢時,船底板及以下最低點的突出物要盡量超過塢墩表面500 mm以上,避免碰撞和擱淺,所以要提前策劃進塢方案、調整平臺吃水、查好潮水位高度,以確保平臺能順利進塢。

3)切割注意事項。

(1)切割區域要清水、清泥,并且用淡水沖洗換板區域,降低鋼板鹽分含量,提高工藝質量。

(2)樁靴頂板和底板切割時,在無齒齒條連接的角焊區域,必須留根切割,防止割傷齒條;要求現場施工時留根20 mm,待舊板割除后,使用氣刨刨除留根部分;切割前還需對齒條與樁靴頂板及底板連接區域(熱影響區域約300 mm的范圍)進行預熱處理,使用電加熱片加熱,確保受熱均勻。

(3)樁靴頂板、底板切割時,需按施工圖畫好切割線,保證切割現場干燥、清潔。

(4)施工前,必須對艙室進行測爆、測毒等,排除危害源以后,方可進行施工。

(5)施工時,需在樁靴頂板上開2個工藝孔,用于通風以及人員、設備進出。

4)裝配焊接。

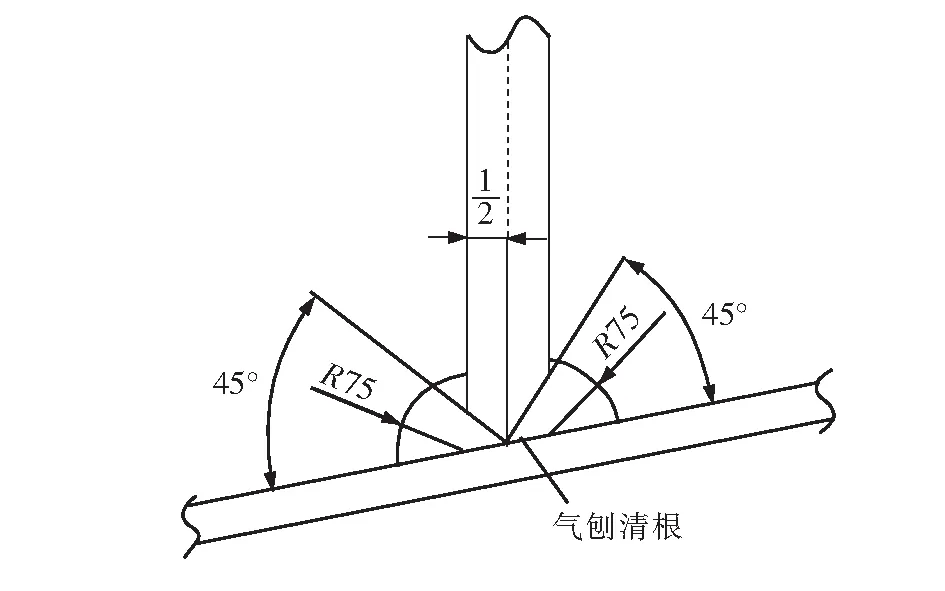

(1)現場所有裝配節點必須嚴格按照建造圖紙上的焊接節點要求,樁靴頂板與齒條板焊接節點如圖2所示,樁靴底板與齒條板焊接節點如圖3所示。

圖2 樁靴頂板與齒條板焊接節點

圖3 樁靴底板與齒條板焊接節點

(2)裝配完成后,需報質檢員檢驗,檢驗合格后再報船東船檢,之后方可進行焊接。

(3)根據WPS以及美國焊接學會(AWS)規范要求,焊接施工前必須對母材進行預熱,為保證母材預熱時受熱均勻,可以采用電加熱片進行加熱,所以必須要求施工現場干燥且清潔。

(4)焊接過程中,如遇特殊情況而中間停止施焊時,再次焊接前,必須按上述要求對母材重新進行預熱,然后才能進行施焊。

(5)施焊時,因焊接位置和焊接速度不同,必須適當調節焊接電流以及電壓;電流過大容易造成飛濺、夾渣等缺陷;電流過小不容易使母材焊透,影響焊接質量。詳細操作需嚴格按照焊評要求規范操作。

(6)二氧化碳氣體保護焊最大擺幅為10~13 mm,手工焊最大擺幅不超過10 mm;所有焊接必須采用多層多道焊,禁止一條縫蓋面。

(7)焊后需進行遮風雨防護,避免焊后48 h內任何驟然因素導致的急速降溫,需確保修補區域緩冷。針對不同母材,預熱緩冷控制溫度必須嚴格按照要求進行。

5)探傷檢驗。

(1)所有角焊縫位置要100%磁粉檢測(MT);所有對接縫位置100%超聲檢測(UT);射線檢測(RT)應由船東及船檢現場定位置。

(2)必須進行水密、氣密實驗。

2.2 樁腿弦管修理

主弦管是樁腿支撐平臺重量的最主要的組成構件,材料等級大都是EQ70(屈服強度為690 MPa)。平臺穿刺后,主弦管與船體接觸位置先受到沖擊,然后力傳遞到水平管和斜撐管,受損程度依次有輕微變形、塑性變形、斷裂。

1)受損分析。

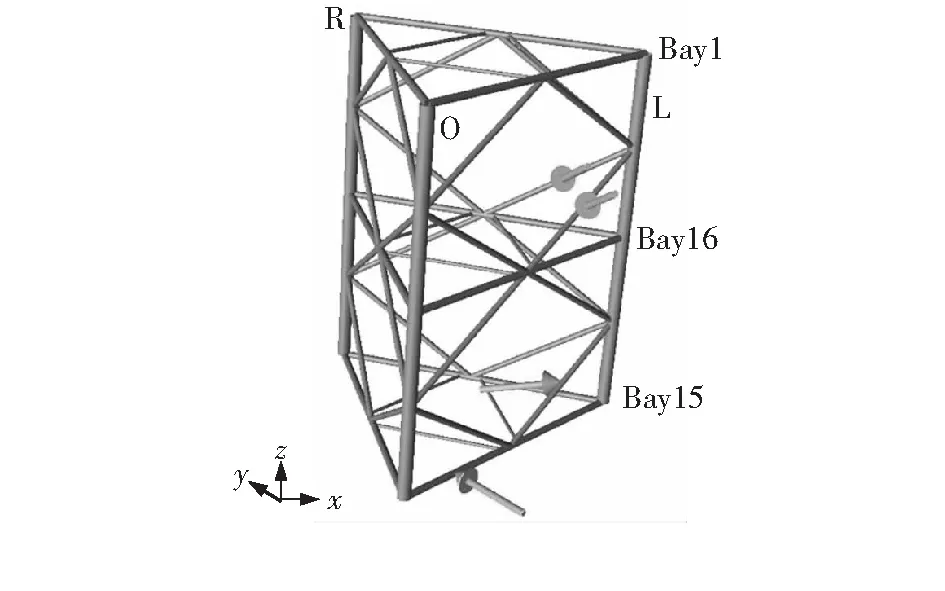

(1)三維建模。哪些結構是可恢復的彈性變形,哪些結構是已經屈曲失穩的塑性變形,靠肉眼很難判斷,需采用Genie軟件進行三維建模。

(2)變形加載。對現場受損支撐管的變形量以及變形角度進行準確測量,在有限元模型中的樁腿實際變形位置施加適當的點載荷及位移載荷,使其變形與現場匹配, 使其局部變形值和現場無限接近,再通過疊加載荷使得整個樁腿變形值和現場測量結果相似,樁腿載荷有限元模擬示意圖見圖4。

圖4 樁腿載荷有限元模擬示意圖

(3)變形結果和分析。通過加載得到和現場近似的所有變形位置,并按照計算軟件中對于桿件的屈曲進行校核,塑性變形有可能造成與之相連的桿件永久性不可恢復性破壞,殘存較大的內應力,需要割換。

通過計算得出變形最大的斜撐管UC值大于1.0, 說明這根桿件可能已被破壞,建議割換。其他UC值小于1.0的桿件內部應力小于屈服強度,結構沒有損壞則可以保留。通過分析可以知道,把那些塑性變形管割斷釋放內應力后,與之相連導致彈性變形的管就能恢復原狀,從而準確判斷出需要割換管的數量,為施工提供理論依據。

2)桁架支撐管割換。依據有限元分析結論可知,通過逐步割除塑性變形的樁腿桁架支撐管后,主弦管可逐步反彈恢復原始型值(直線度),且在逐步連續割除受損支撐管時,對樁腿整體結構強度影響較小,故割除作業不至于使樁腿發生二次變形,反而是將變形的桁架支撐管全部割除后,有利于樁腿變形區域的主弦管回彈,此方法通過將受損區域的應力釋放,達到樁腿變形區域回彈的目的。

變形的樁腿桁架管割除后,拉線檢驗留根部分及樁腿主弦管的直線度,以及檢驗受損范圍的齒根距,確認樁腿變形區域的反彈量是否達到預期效果。如測量值滿足樁腿建造公差,則可繼續進行施工;如測量結果不滿足建造公差,需進行數據分析并重新制定相應的校正方案。

(1)施工操作注意事項。切割前,現場必須做好擋風遮雨措施,防止切割過程中割縫急速降溫;其次,切割、打磨、修整坡口、點焊馬板工裝、定位焊接、焊接施工等操作,必須進行預熱處理,預熱溫度控制在100~165℃之間。

按切割批次切割完成之后測量檢驗,或按船東、船檢現場提出的測量要求進行測量檢驗,所有數據必須真實有效,記錄在冊以供備查。

施工人員必須帶證操作,服從安全管理及生產管理。在切割變形彎曲的斜撐管時,必須做好相應的防護措施,防止割斷的弦管突然釋放應力后反彈傷人。

對于留根的變形斜撐管及水平撐管需借助火攻配合外力進行校正;火攻校正時禁止一切急劇降溫操作,校正加熱溫度不得超過220 ℃。

(2)切割及檢驗要求。所有管材切割前,必須畫好切割線和檢驗線,切割前在需保留的管材上打好裝配檢驗樣沖點;管材切割區域做好擋風遮雨措施,保持干燥;管材切割前必須進行預熱處理,預熱范圍不少于切割線兩側各75 mm;切割作業必須有專人監控。

(3)裝配及檢驗要求。裝配定位時,使用裝配馬板進行定位固定,也可使用定位焊進行定位。需注意的是,定位焊的焊點要在接縫根部,且符合打底焊的基本要求;其次定位焊焊縫不易過長,盡量控制在30~50 mm,且定位焊不宜設置在背面、夾角面等不利于焊接操作的位置,防止因定位焊夾渣或存在缺陷而導致后期填充焊接的缺陷。由于管件焊接采用單面焊雙面成型焊,端部坡口需滿足AWS要求。

(4)焊接及檢驗要求。自升式鉆井平臺樁腿管節點焊接結構復雜,各構件材料不同,焊縫多且不規則,焊接殘余應力分布復雜[2]。焊前必須進行焊前預熱,原則上應該連續施焊至焊縫成形,不建議中途停頓至完全冷卻再焊接。如焊接中止后重新施焊,必須重新進行焊前預熱之后再繼續施焊。焊接時,還需控制最大焊縫擺幅不超過焊條直徑(10 mm)的2.5 倍;焊接時必須有專人測溫監控。

(5)預熱、層溫要求及控制方法。為保證受熱均勻,預熱可采用電加熱片進行加熱。加熱時溫度檢測,可使用測溫筆、紅外線測溫儀或接觸式測溫儀進行檢測;溫度檢測點應均布于焊縫周圍,且測溫點距離焊縫(焊點)不得小于焊件的最大厚度值,且不超過75 mm。另外,層間溫度檢測,應在焊縫本體金屬上或其根部鄰近母材處進行檢測,層間溫度不小于預熱溫度。按WPS 要求的預熱溫度、層間溫度及后熱溫度進行加熱和保溫,嚴格控制現場。

(6)后熱處理及要求。完成焊縫焊接后,應立即進行后熱處理,將焊縫接頭處加熱至200 ℃并包裹保溫2.5 h,之后進行緩冷,降溫溫差不宜超過50 ℃/h;待焊縫降溫至接近常溫后,使用鋼絲刷進行焊縫清潔,如雜質不易清除,可使用打磨設備進行表面修整,待焊縫清潔完成之后,按船級社檢驗要求進行焊縫無損檢測。

(7)無損檢測要求。按規范要求,母材材質為“API X75”與“API X75”對接縫或角接縫,應在焊接完成48 h之后進行無損檢測(NDT);母材材質為“ASTM A517Q”與“API X75”角接焊縫,應在焊接完成72 h之后進行NDT。上述檢測間隔時間,必須嚴格遵守并執行,主要是防止焊縫出現氫延遲裂紋及有可能出現的冷淬裂紋。

2.3 爬升齒條修理

齒條的損壞一般發生在平臺穿刺后的拔樁降船過程,樁腿變形段的齒條要通過限位耐磨板就會受到擠壓,從而造成偏磨甚至齒條根部產生裂紋。修復前要對受損區的所有齒條進行外觀檢查以及NDT,確認損壞量。

1)齒條的檢驗方法。使用鋼板(或鋁合金板)制作1:1 齒形的模板,現場比對,與模板完全重合及與模板間隙小于或等于5 mm 的齒定義為堆焊處理合格,與模板間隙大于5 mm 的所有齒,均需要打磨堆焊修復處理。

2)齒條打磨(或氣刨)、探傷注意事項。首先,對磨損的齒條進行目測檢驗,對需要進行打磨的齒條進行打磨處理,對龜裂和翻卷的齒條,可采用碳棒氣刨的方法,刨除龜裂部分和卷邊部分,但氣刨前,必須進行預熱處理。預熱完成后,立即進行氣刨打磨去碳處理(需要打磨至見白),之后經過NDT,確認齒條缺陷處理完畢后,方可進行下一步施工。

3)齒條堆焊。平臺樁腿齒條的焊接變形會使齒條的嚙合精度降低,焊接殘余應力在輪齒根部形成應力集中,影響齒條傳動中的受力情況[3]。齒條堆焊前,需進行焊前預熱,預熱完成后進行堆焊修復;堆焊工作對天氣要求高,不允許雨天進行焊接作業。另外,由于齒條堆焊涉及到“平、橫、立、仰”4種焊接位置,特別是仰焊位置不便于齒條堆焊成型,且焊接熔液本身具有流動型,對齒條邊角的塑型非常不利,堆焊作業時可采用扁鐵襯墊進行輔助堆焊,齒條端面磨損狀況如圖5所示,齒條端面塑形修復如圖6所示。

圖5 齒條端面磨損狀況

圖6 齒條端面塑形修復

4)打磨及檢驗要求。堆焊完成后,將堆焊使用的扁鐵襯墊取掉,然后使用加熱片進行加熱消氫處理,要求將堆焊區域加熱至200 ℃并保溫2 h,隨后緩冷至常溫,緩冷速度為50 ℃/h,緩冷之后進行打磨塑型。齒的上下兩面與齒輪直接接觸,故對表面平整度有一定要求,必須嚴格控制,齒條建造平整度一般要求為不大于0.5 mm。

5)完工探傷要求。按船級社要求進行探傷檢驗,齒條材質為調質鋼,為防止氫延遲裂紋,均采用焊后72 h后探傷。

2.4 平臺升降試驗

待平臺樁腿穿刺受損區域全都修復后,平臺在船廠碼頭合適的海域插樁,并按照建造時船級社認可的平臺升降試驗大綱進行升降試驗,以驗證樁腿修復是否滿足平臺正常升降功能。

3 結束語

自升式平臺穿刺事故占平臺總事故的比例超過50%,而穿刺事故對平臺最直接的損傷就是樁腿。樁腿修理中最為復雜的是桁架型樁腿的修復,通過科學嚴謹地建模分析可以為修復可行性提供有利的預判依據。船廠通過幾艘穿刺平臺的成功修復,已成熟地掌握該類樁腿修復技術和經驗,完整合理的施工方案也為平臺修理節約了寶貴的時間,贏得了船東的信任,得到市場的認可。