中溫預固化高性能環氧樹脂復合材料性能研究

烏云其其格,金鵬,李峰,馬連勇

(1.中國航空制造技術研究院復合材料技術中心,北京,101300; 2.中航復合材料有限責任公司,北京,101300)

0 前言

熱固性樹脂基復合材料是最早應用在航空工業,目前在航空工業應用量最大的復合材料。其突出的高比強度、高比模量特點使其成為當今最重要的飛機材料之一。熱固性樹脂基復合材料按樹脂體系的不同,有環氧樹脂、酚醛樹脂和雙馬樹脂等。環氧樹脂以固化溫度可調、工藝性好和低成本為特點在當前航空用復合材料中占統治地位[1-3]。環氧樹脂基復合材料是技術比較成熟,應用比較廣泛的一類復合材料。環氧樹脂體系的固化溫度不同可分為高溫固化、中溫固化和室溫固化等體系。先進復合材料用環氧樹脂大部分是高溫固化和中溫固化環氧樹脂體系[4-7]。中溫固化高性能環氧樹脂復合材料減少了能耗,降低了對模具的要求,減少了復合材料的制造成本[8-10]。用室溫或中溫固化工藝在母模具上預固化后脫模,在烘箱中繼續后固化來制備復合材料制件。制備復合材料制件需要模具。模具制造技術是成型高質量高性能復合材料構件的基礎。隨著材料科學的發展,模具制造技術也得到相應發展[11]。以重量輕、精度高為特點的復合材料模具已應用于高性能復合材料制件的制造。本文中研究的中溫預固化高性能環氧樹脂復合材料滿足復合材料模具的制備要求,可以用低成本母模制備復合材料模具。本文中研究的樹脂考慮其在復合材料模具中的應用,對樹脂體系進行了阻燃改性。

本文利用現有的低成本原材料研制一種中溫預固化高溫后固化的樹脂基預浸料用阻燃改性環氧樹脂。本文主要對高性能環氧樹脂、預浸料及復合材料的性能進行研究。

1 實驗

1.1 原料

中溫預固化環氧樹脂:自制。

增強材料為EW250F-120玻璃布:其性能指標見表1,中材科技股份有限公司生產。

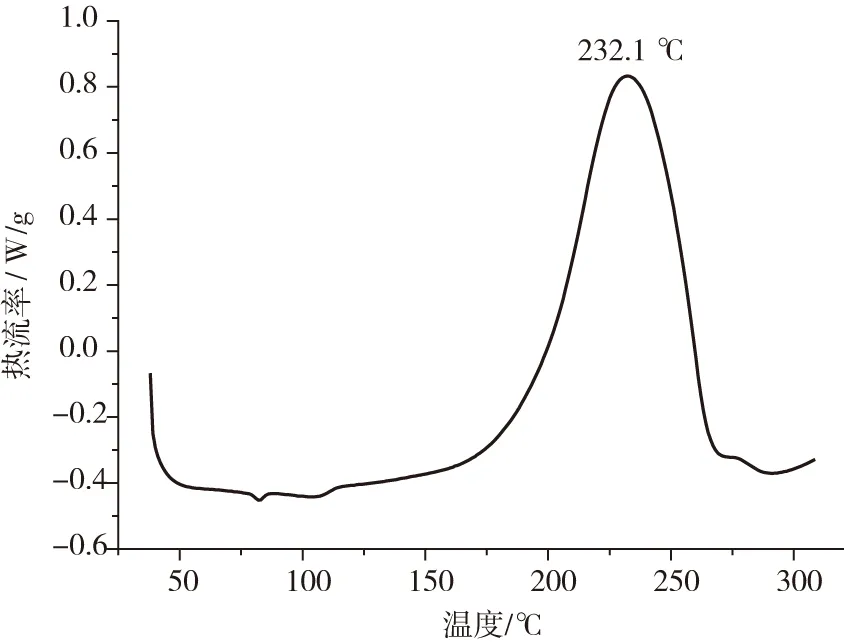

表1 EW250F-120玻璃布性能

1.2 主要性能測試

差示掃描量熱(DSC)分析采用TA公司的Q10型儀器測試,升溫速率為10 ℃/min。玻璃化轉變溫度的測試采用TA公司的Q800型動態機械熱(DMA)分析儀測試,升溫速率為5 ℃/min,測試頻率為1 Hz,在氮氣保護下進行測試。流變性能采用TA儀器公司的AR2000型流變儀測試,升溫速率為2 ℃/min。預浸料物理性能采用分析天平秤重量,烘干揮發分采用101A-4B型電熱鼓風干燥箱。預浸料單位面積質量和樹脂含量:按JC/T 780進行; 預浸料揮發物含量:按JC/T 776 進行。復合材料層合板和夾層板的力學性能在Instron 5582萬能試驗機上進行。復合材料拉伸性能:按ASTM D 3039進行; 復合材料壓縮性能:按ASTM D 6641進行; 復合材料彎曲性能:按ASTM D 790進行;復合材料短梁層剪強度:按ASTM D 2344進行。

1.3 熱熔預浸料的制備

采用兩步法熱熔預浸機制備玻璃布環氧樹脂預浸料(簡稱玻璃布預浸料)。結合樹脂的流變性能、凝膠時間和DSC確定制備膠膜和熱熔預浸料的相關工藝參數。

1.4 力學性能測試樣的制備

采用熱壓罐法成型層壓板。根據試驗要求,按不同固化工藝固化制備復合材料層壓板;層壓板名義單層厚度為0.241 mm。

2 結果與討論

2.1 樹脂性能

2.1.1 黏度-溫度關系

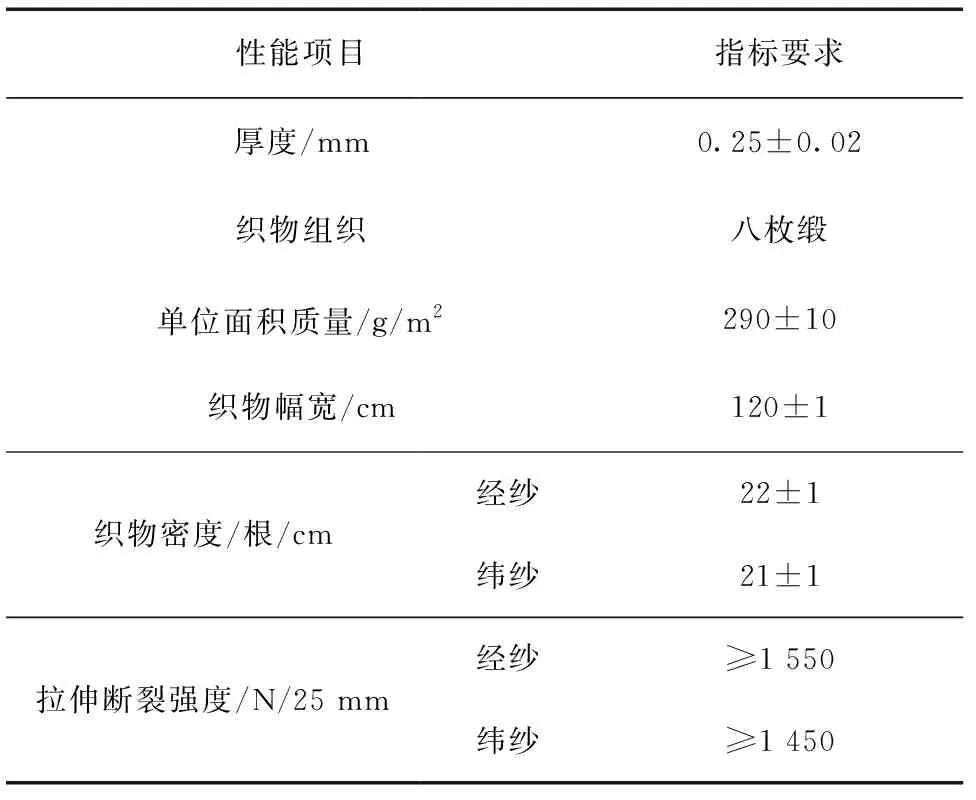

復合材料用樹脂體系黏度-溫度關系曲線對樹脂基復合材料的成型至關重要,決定熱熔法預浸料制備工藝和復合材料成型工藝參數的確定。本文中研究的樹脂體系黏度-溫度曲線如圖1所示。由圖1可以看出,該樹脂的黏度隨溫度變化比較平穩,在60~80 ℃范圍內,黏度為10~20 Pa·s,滿足熱熔膠膜法工藝。80 ℃以上隨著溫度的提高黏度降低,最低黏度點的溫度約133 ℃。過了最低黏度點,樹脂的黏度開始提高,曲線出現拐點,樹脂體系開始發生交聯反應。相應的在DSC分析中出現明顯的放熱。

圖1 樹脂體系黏度-溫度曲線

2.1.2 凝膠時間-溫度曲線

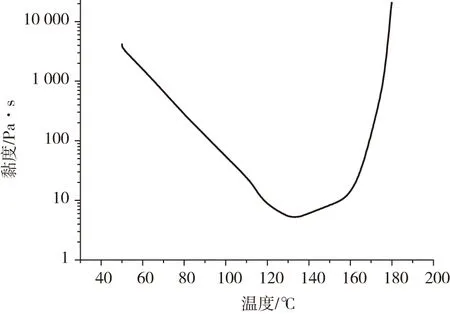

溫度和時間是影響預浸料和樹脂的固化和儲存重要工藝參數之一。在不同溫度下測試樹脂體系的凝膠時間,結果如圖2所示。由圖2結果可見,樹脂的凝膠時間隨溫度的提高而縮短。在115 ℃以下凝膠時間較長,180 ℃時凝膠時間很短。

圖2 樹脂體系凝膠時間-溫度關系曲線

2.1.3 DSC分析

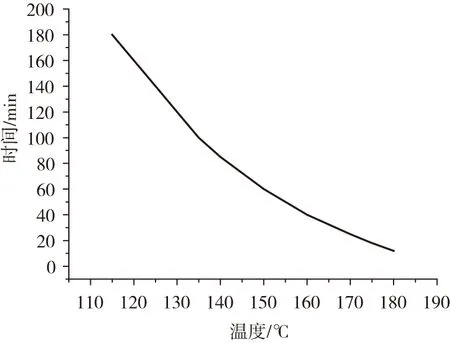

本文采用DSC法研究了樹脂體系在升溫速率為10 ℃/min時的放熱曲線,如圖3所示。由圖3可知,固化體系在10 ℃/min升溫速率時的固化放熱曲線峰頂溫度為232 ℃。說明該樹脂體系潛伏性較好。125 ℃左右有放熱趨勢,但不明顯,說明如果選擇該溫度下固化,固化時間會比較長。

圖3 樹脂體系DSC曲線

2.2 玻璃布預浸料物理性能

通過兩步熱熔膠膜法制備玻璃布環氧樹脂預浸料。根據樹脂的理化性能,確定預浸料制備工藝參數,如膠膜機的涂膠溫度和涂膠速率,預浸機的浸漬速率、浸漬溫度和各輥間距等。制備預浸料如圖4所示。玻璃布預浸料物理性能見表2。

圖4 玻璃布預浸料制備

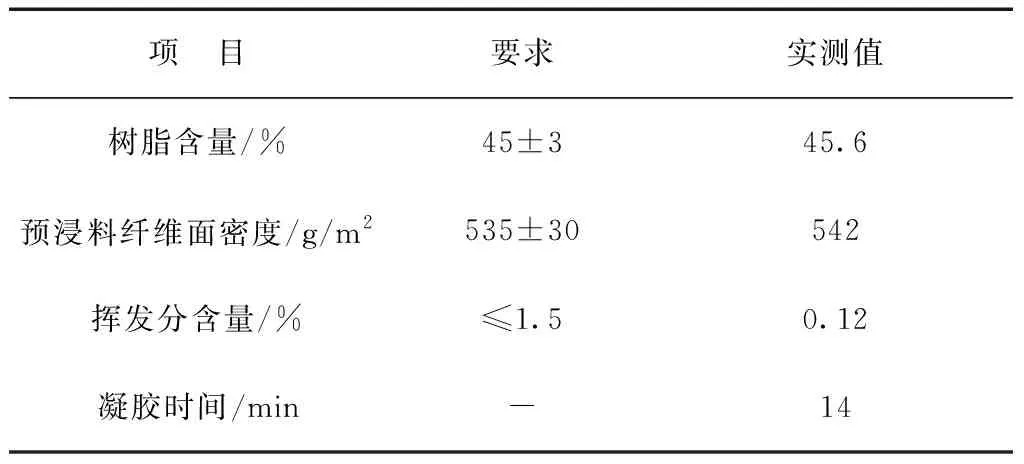

表2 玻璃布預浸料物理性能

從表2可知,玻璃布預浸料的各項物理性能滿足要求,并且工藝性能滿足使用要求。

2.3 玻璃布環氧樹脂復合材料的玻璃化轉變溫度

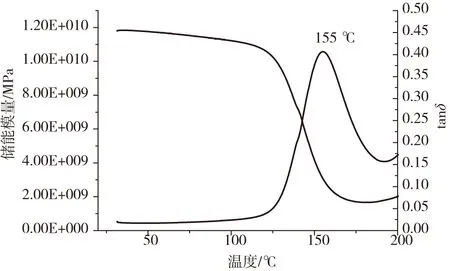

(固化工藝為125 ℃保溫210 min)圖5 玻璃布復合材料層壓板的DMA曲線

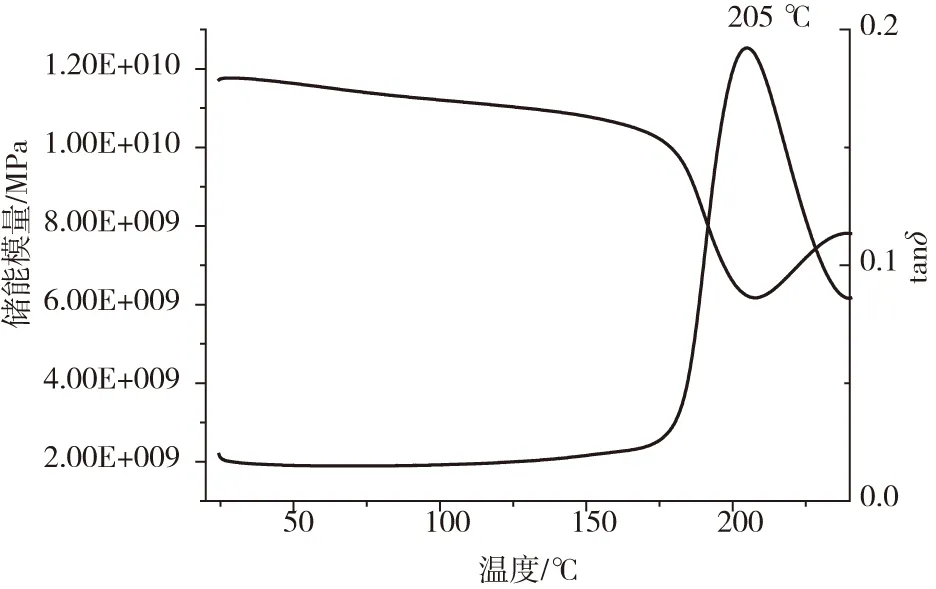

(固化工藝為125 ℃保溫30 min,150 ℃保溫240 min)圖6 玻璃布復合材料層壓板的DMA曲線

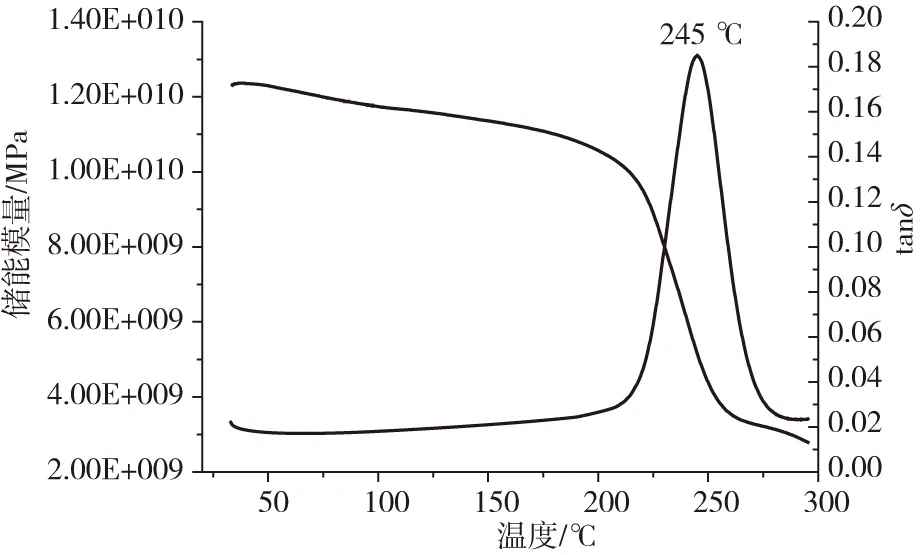

(固化工藝為125 ℃保溫30 min,180 ℃保溫120 min)圖7 玻璃布復合材料層壓板的DMA曲線

采用動態機械熱(DMA)分析儀測試玻璃布環氧樹脂層壓板的玻璃化轉變溫度(tanδ),其結果如圖5~圖7所示。從圖5可見,玻璃布環氧樹脂預浸料在125 ℃保溫210 min固化后的層壓板的的玻璃化轉變溫度(tanδ)峰在155 ℃左右,相當于一般的中溫固化環氧樹脂復合材料的耐熱水平,完全滿足脫模并不變形的要求。后處理后玻璃化轉變溫度進一步提高。不同固化工藝固化的復合材料玻璃化轉變溫度不同。從圖6可見,125 ℃保溫30 min、150 ℃保溫240 min固化層壓板的玻璃化轉變溫度(tanδ)為205 ℃左右。從圖7可見,125 ℃保溫30 min、180 ℃保溫120 min固化層壓板的玻璃化轉變溫度(tanδ)為245 ℃左右。

2.4 玻璃布環氧樹脂復合材料力學性能

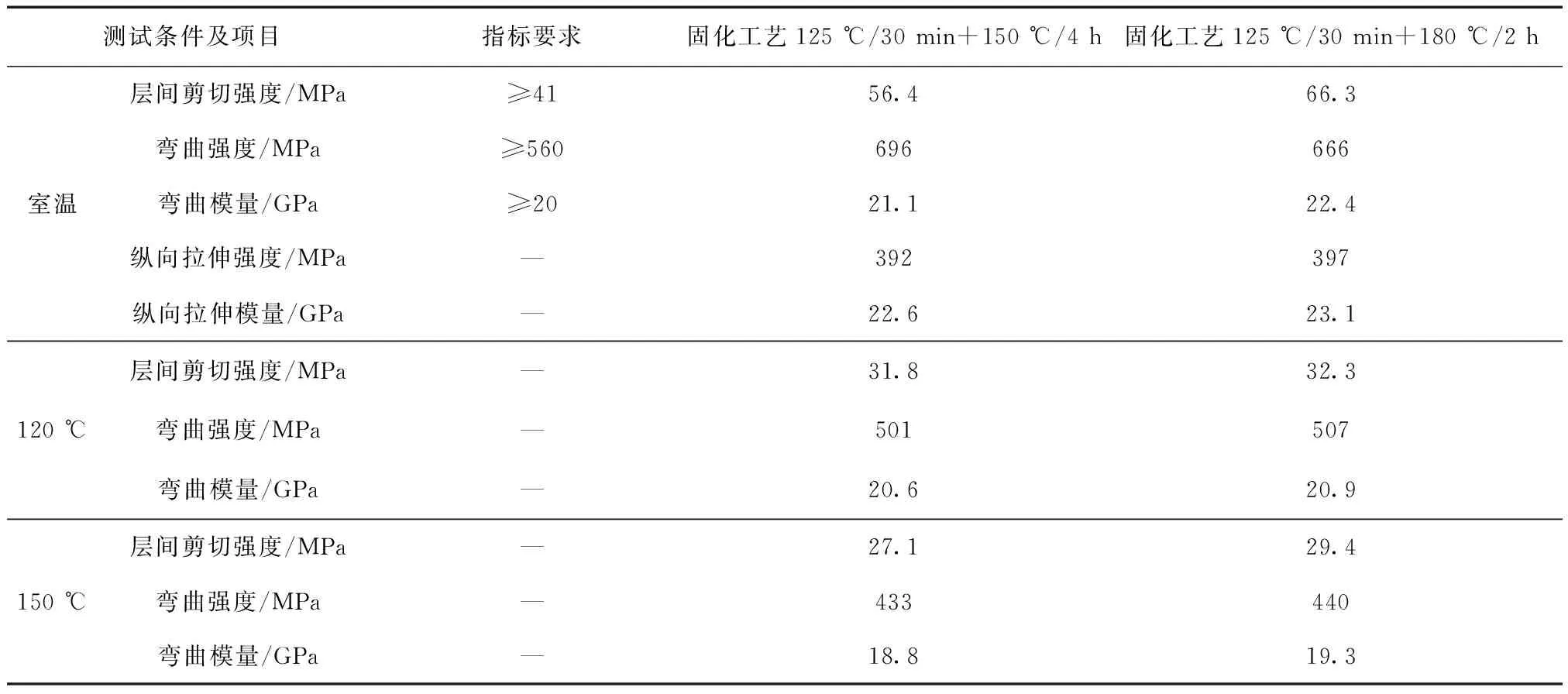

采用熱壓罐法成型玻璃布環氧樹脂復合材料層壓板,對層壓板進行無損檢測。對無損檢測合格的復合材料層壓板測試了其力學性能,結果見表3。

由表3可以看出,玻璃布環氧樹脂復合材料的125 ℃預固化高溫后處理工藝和直接高溫固化工藝成型的復合材料力學性能相近。

表3 層合板力學性能

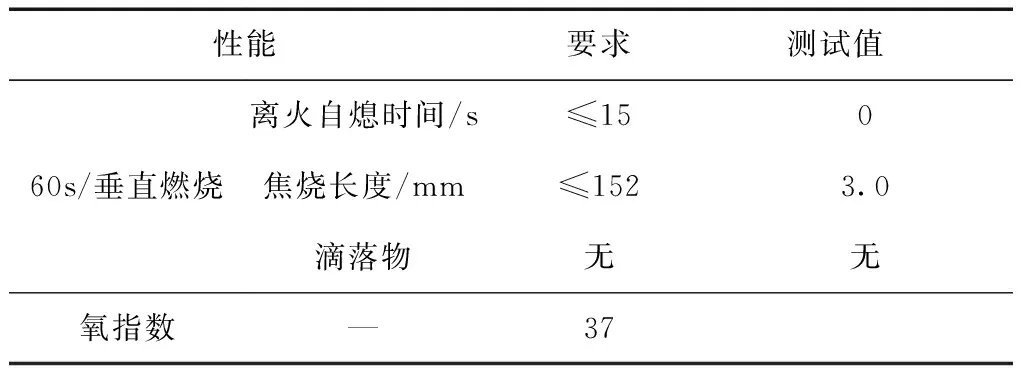

2.5 玻璃布預浸料復合材料阻燃性能

采用熱壓罐制備玻璃布預浸料復合材料層壓板,測試了垂直燃燒性和氧指數,結果見表4。結果表明,玻璃布環氧樹脂復合材料的燃燒性能達到了指標要求,并且氧指數高,該復合材料具有良好的阻燃性。

表4 層壓板燃燒性能

3 結論

(1)中溫預固化環氧樹脂具有較好的工藝性,適合熱熔法制備預浸料。

(2)玻璃布環氧樹脂預浸料可中溫預固化,其復合材料玻璃化轉變溫度能達到155 ℃左右,相當于一般的中溫固化環氧樹脂復合材料的耐熱水平,完全滿足脫模且不變形的要求。完全固化后的復合材料玻璃化轉變溫度能達到245 ℃左右,耐熱性好。

(3) 玻璃布環氧樹脂復合材料阻燃性好。適合模具用復合材料或中溫預固化高性能復合材料。