含z向纖維增強的連續纖維增強樹脂基復合材料沖擊性能研究進展

葉林,賀鵬飛,李文曉

(同濟大學航空航天與力學學院,上海 200092)

0 引言

近年來,纖維增強復合材料由于其卓越的力學性能,如高比強度、高比剛度、高抗疲勞性等,廣泛應用于航空航天領域。但在使用過程中會遇到多種沖擊事件:維修時的工具掉落可能造成目視不可見的損傷;鳥類和冰雹沖擊會對天線罩、飛機風擋、機艙、螺旋槳葉片、機翼前緣等部位造成不同程度的損傷;輪胎碎片可能會撞擊密封艙、油箱和機身,造成材料損傷;衛星和航天飛機上的復合材料可能會受到軌道上太空垃圾的超高速沖擊,導致結構失效。

傳統的金屬材料由于其延展性和各向同性,其沖擊損傷通常不會導致嚴重的安全問題,但大多數纖維增強復合材料為各向異性,極易受到沖擊破壞[1]。另外,層合板層間性能僅靠樹脂提供較為薄弱,分層損傷是復合材料最常見的沖擊損傷形式之一。為改善復合材料抗沖擊性能薄弱的問題,提高損傷容限,近年來z向纖維增強技術成為了纖維增強復合材料的重要研究課題。按照厚度方向的增強材料引入方式的不同,可以分為z-pin增強復合材料、縫合復合材料、三維紡織結構復合材料等[2]。

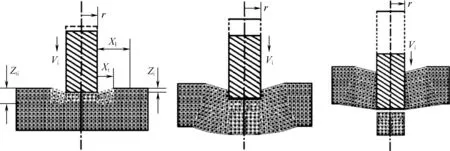

z-pin增強技術是在未固化的層板z向植入細桿后成型,效果上可視作利用不連續的縫線進行增強。細桿材料有碳纖維、玻璃纖維、金屬等,直徑在0.3~1 mm之間。相較于其他的增強方式,z-pin方法易于實現材料的局部增強,操作也比較簡單,適用于預浸料成型的復合材料。通過縫合技術在材料z向上引入纖維也可以有效提高層合板抵抗分層破壞的能力,減少沖擊帶來的分層損傷,但縫合技術對縫線的性能要求較高,因為在縫合過程中會發生縫線彎折、磨損等。縫合也會導致層板發生纖維彎曲,產生富樹脂區域等,降低面內性能。三維紡織結構復合材料以紡織預制體作為增強材料,具有較好的斷裂韌性和抵抗分層的能力。由于三維紡織結構復合材料的成型多使用預制體凈型制造,可以一次性成型復雜結構件,減少連接件的使用,避免材料連接導致的結構缺陷[3]。但與上述兩種增強結構相比,其對生產設備要求較高,工藝也較為復雜。

本文首先討論了不同速度下的層合板損傷模式,然后針對不同的z向增強結構對復合材料的沖擊性能影響進行綜述,最后總結了z向增強結構的數值模擬方法。

1 層合復合材料的沖擊響應

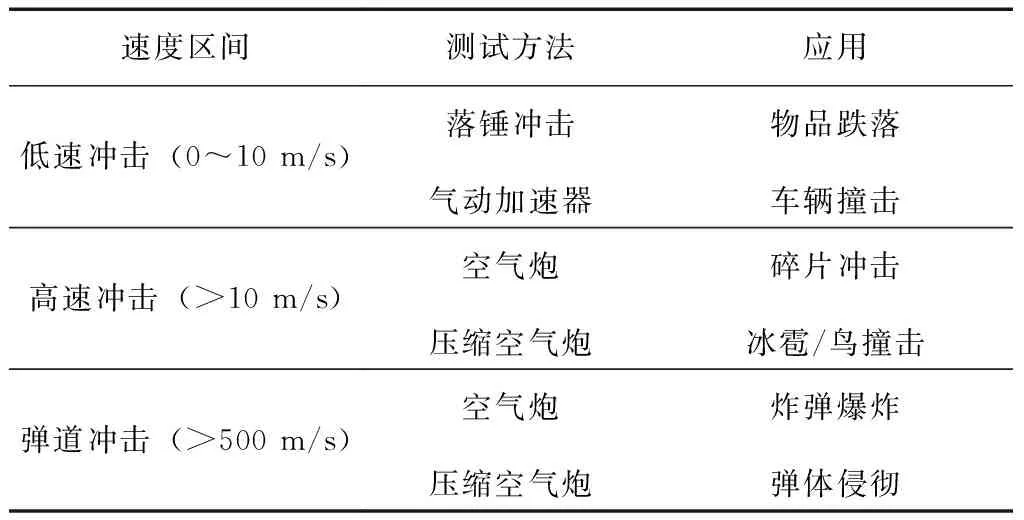

復合材料在沖擊載荷作用下可能發生多種模式的失效,包括基體開裂,纖維斷裂和分層等,不同的沖擊速度對應不同的破壞模式。復合材料受到的沖擊載荷可分為低速(1~10 m/s)、高速(>10 m/s)和彈道沖擊(>500 m/s)(表1)。低速沖擊可能是維護操作期間工具掉落造成的。高速沖擊來自起降過程中跑道碎屑沖擊、螺旋槳結冰撞擊機身、冰雹和鳥撞擊等。彈道沖擊多出現在軍事領域中,發生于爆炸、彈體侵徹等情況下[4]。

表1 沖擊載荷的分類及其應用

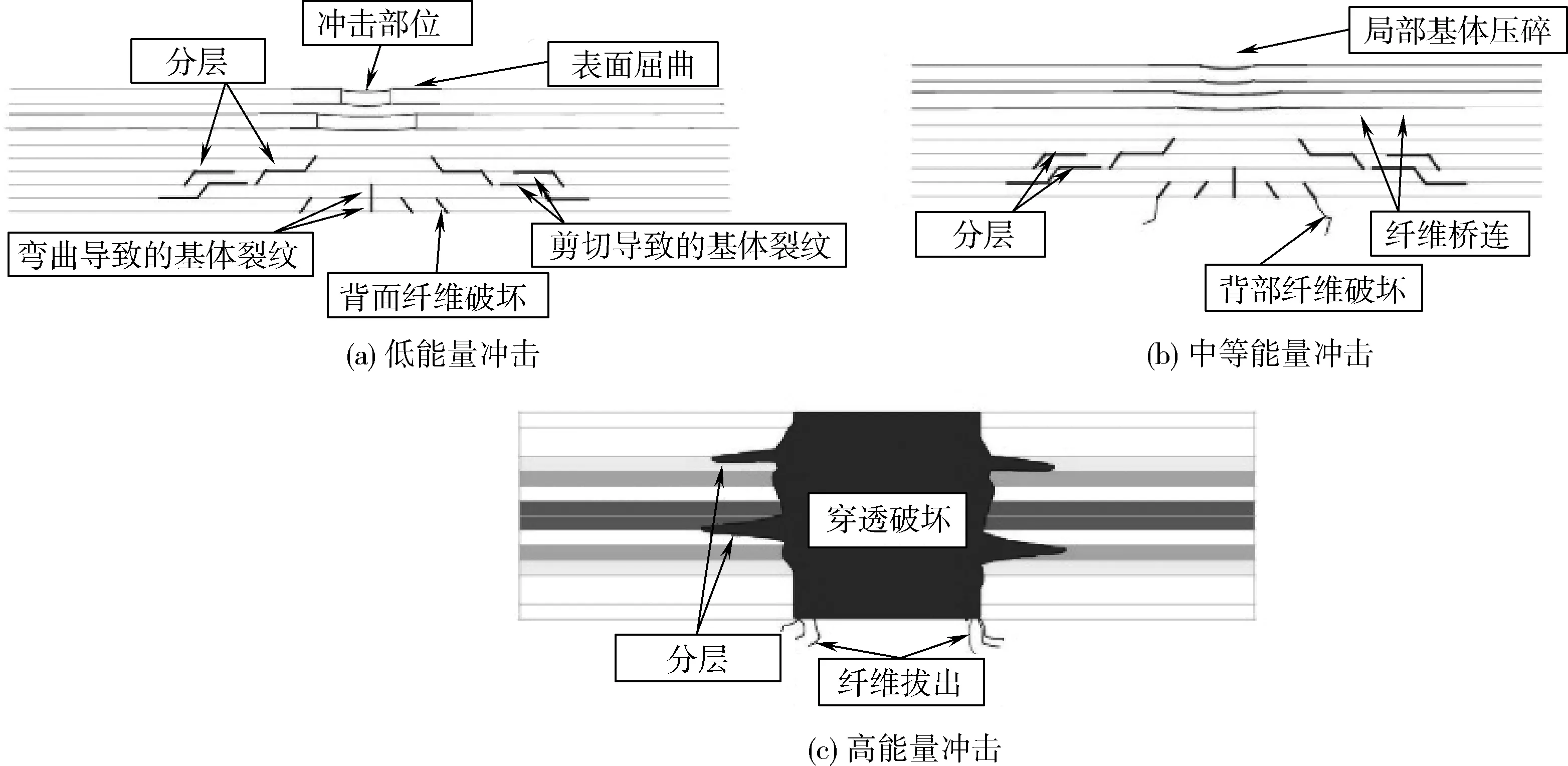

Andrew[5]等總結了不同沖擊能量下的層合板損傷機制,如圖1所示。能量較低時層板主要發生樹脂開裂、纖維/基體界面損傷以及分層損傷,能量較高時則以纖維斷裂為主。

圖1 不同沖擊能量下的損傷機制[5]

低速沖擊的損傷一般始于基體裂紋,此時材料發生較大的彈性變形,底部由于彎曲導致的基體裂紋。對于較厚的平板,裂紋則出現在靠近頂部的位置,頂部的裂紋由接觸應力產生,稱為剪切裂紋。隨后基體裂紋在相鄰層之間的界面上引發分層,并逐漸擴展至其他層。低速沖擊造成的分層損傷以及材料內部的基體裂紋肉眼很難探測,也不易進行修復。在后續的使用過程中,裂紋的進一步擴展會導致材料強度(包括拉伸、壓縮、剪切和彎曲)和剛度大幅度降低,引發提前失效,降低復合材料的使用壽命。因此,針對低速沖擊載荷,主要防止材料產生分層破壞。高速沖擊下,大部分的能量在緊鄰沖擊位置的區域內耗散,目標的動態響應非常局限,材料彈性變形較小,容易在局部發生穿透破壞,進而引起纖維斷裂和纖維拔出[圖1(c)]。高速沖擊會導致結構的破壞性失效,進而引發安全事故。因此,面對高速沖擊時,以防止材料擊穿為主。

2 z向增強對復合材料沖擊性能的影響

2.1 z-pin結構

z-pin可以有效提高層合板的抗沖擊性,大部分的研究集中于低速沖擊,僅有個別研究聚焦高速沖擊,包括飛鳥、冰雹等,但對z-pin增強復合材料的彈道沖擊則未見報道。

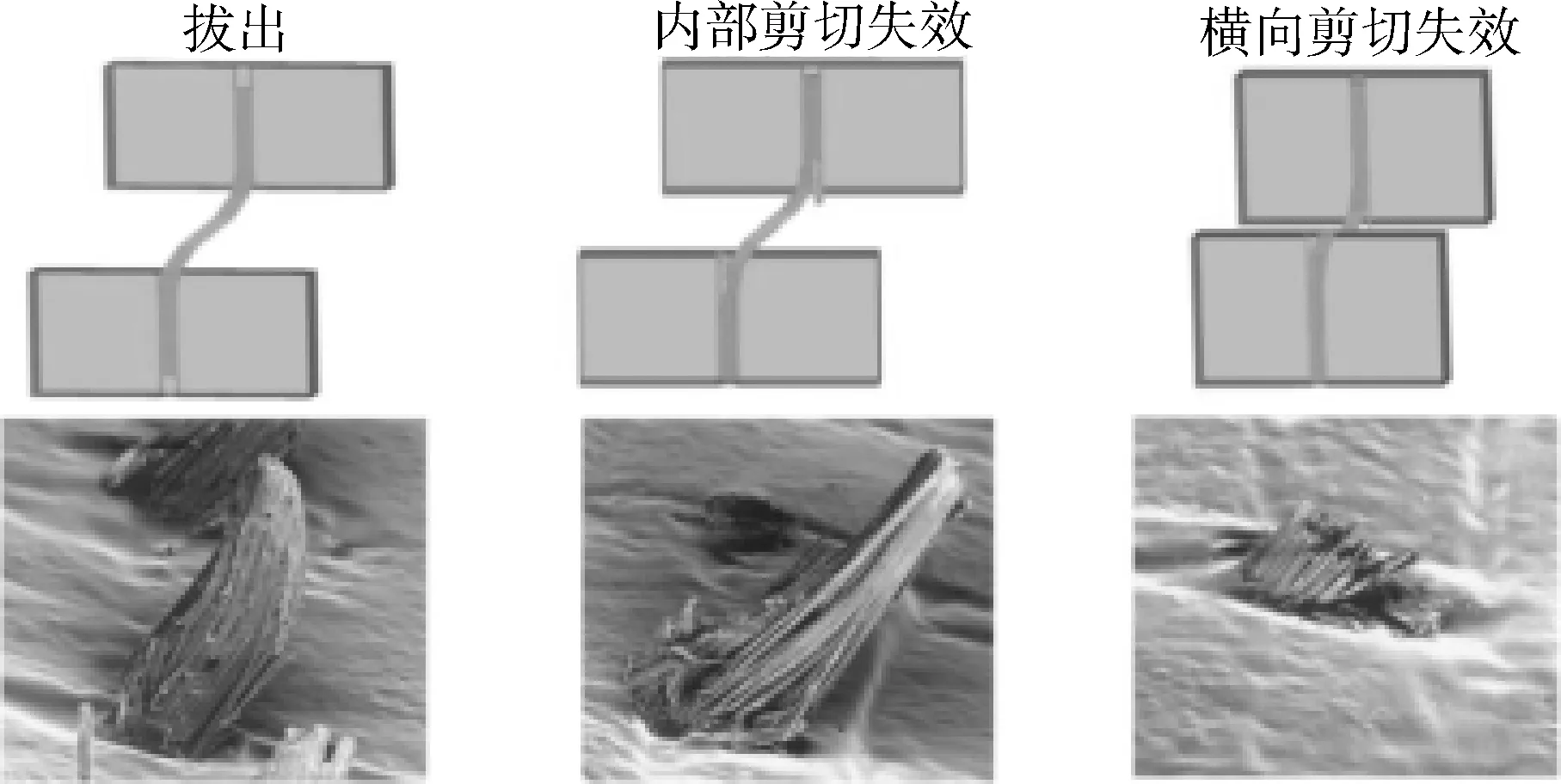

研究人員通過端部開口彎曲實驗和雙懸臂梁實驗[6]研究z-pin增韌層板的Ⅰ型、Ⅱ型斷裂韌性,并建立z-pin的增韌機理模型,發現z-pin在材料中形成一個大尺度的橋接區域(Large cale bridging zoom),裂紋擴展時可以提高對分層生長的抵抗能力。Cartié[7]發現Ⅰ型加載情況下材料失效模式較為簡單,由于樹脂的Ⅰ型斷裂能較低,z-pin的脫粘和拔出吸收了大部分能量。Ⅱ型載荷下z-pin增韌層板的響應是樹脂基體本身裂紋擴展阻力和z-pin多種失效機制的疊加(圖2),包括z-pin拔出、z-pin內部剪切失效和z-pin橫向剪切失效。

圖2 Ⅱ型載荷下不同失效模式實例及示意圖

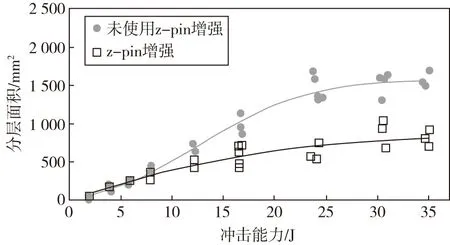

Francesconi[8]發現,較低的沖擊能量下(約1.5 J/mm),z-pin的加入不能有效抑制分層的發生;但是在能量大于8 J/mm之后,z-pin增強的層合板產生的分層破壞則減少了60%~70%(圖3)。這是由于沿著短的分層裂紋沒有完全建立橋接區域,z-pin抑制分層裂紋萌生和非常短的分層裂紋擴展的能力較弱。一旦沖擊能量高到足以創造一個完整的橋接區域,z-pin即可有效阻止裂紋擴展,減少層板的沖擊損傷。

圖3 不同沖擊能量下z-pin增強對層壓板的分層面積的影響

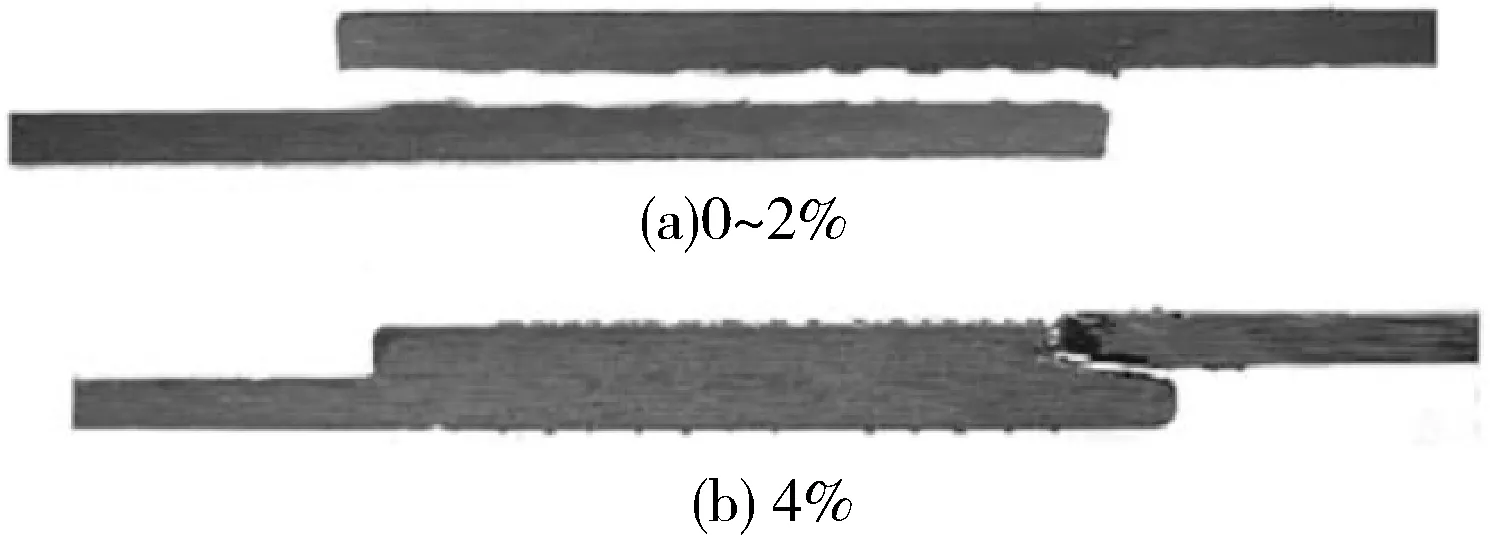

z-pin的增韌效果取決于諸多因素,例如z-pin體分含量、z-pin材料[9]、z-pin橫截面形狀[10]等。Koh[11]等對體分含量為0~4%的z-pin增強單搭接頭進行拉伸測試,隨z-pin體分含量增加,接頭的極限載荷、吸收總能量均增加;在4%時,極限載荷比未增韌的材料提高23%。體分含量在2%以下時,破壞模式是沿粘接線破壞,4%體分含量的z-pin接頭破壞則是由面板失效造成的(圖4)。這是由于z-pin產生的剪切橋接牽引載荷大于面板的拉伸失效載荷,且z-pin抑制了結構沿粘接線開裂。

圖4 不同體分含量單搭接頭破壞模式

Knaupp[10]等對圓形和矩形截面z-pin進行了落錘沖擊試驗,發現圓形z-pin的增韌效果不如矩形z-pin,這可能是由于矩形z-pin與層合板的結合更加緊密。Zhang[12]等人研究發現層板厚度越大、沖擊能量越高,z-pin對抗沖擊性能的提升越為明顯,分層面積越小。沖擊后,壓縮性能的提升與z-pin在材料內部的牽引力大小有關,而與層板的厚度無關。z-pin牽引力的大小取決于z-pin的參數(密度、直徑等),與沖擊造成的裂紋長度也有關。z-pin的存在導致材料在沖擊載荷下分層損傷面積更小,因此可以得到更高的壓縮強度。鄭錫濤[6]等測量了z-pin增強復合材料層合板的Ⅰ型、Ⅱ型斷裂韌性,指出增大z-pin植入的直徑、密度均能增加層合板斷裂韌性,增大z-pin針密度的方法更為有效。

2.2 縫合結構

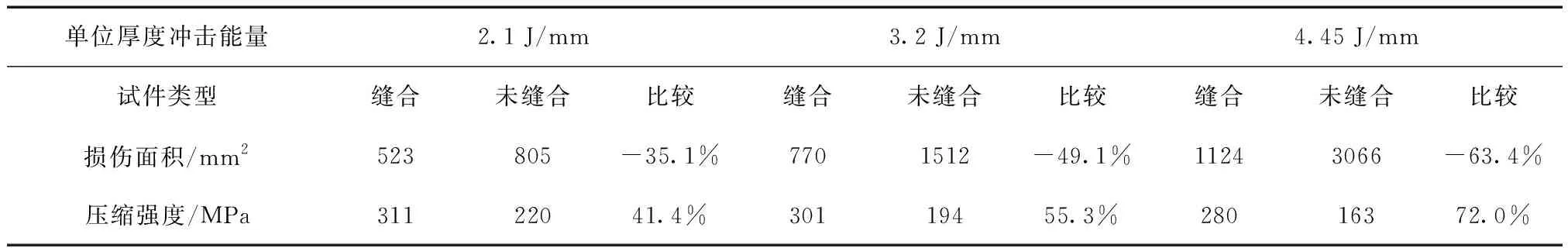

Bilisik[13]等發現,縫合能減少50%左右的沖擊損傷面積。這證明了在低速沖擊下,縫合增強確實能將分層損傷抑制在縫線附近的較小區域。對壓縮強度的研究[14]指出,縫合增強方法使層板的剩余壓縮強度提升也非常明顯。不同沖擊能量下,縫合使壓縮強度提高最多72.05%(表2)。

表2 縫合與未縫合層板低速沖擊實驗結果比較[14]

但也有部分研究人員發現縫合復合材料的抗沖擊性與層合板并無較大差異。Mouritz[15]指出,這與沖擊載荷引起的最大分層裂紋長度有關。當裂紋長度超過15mm后,縫合層板的分層損傷面積與未縫合層板的損傷面積相比顯著減小。這是由于裂紋較短時縫線無法形成橋接區域,這與Francesconi[8]提到的z-pin增強機理類似。

縫合參數方面,層板厚度[16]、縫合密度[14]、縫線直徑[17]等因素對縫合層板低速沖擊響應均有影響。厚板經過縫合以后能夠顯著提高抗沖擊性能,這可能是因為厚板可以在不產生凹痕的條件下承受足夠多的內部損傷。但對于薄板來說,沖擊造成很少的內部損傷時就產生了凹痕,導致其更容易損壞。對不同縫線直徑、不同縫合密度的層合板實驗結果顯示,一定范圍內縫線直徑越大、縫線密度越高,沖擊后斷裂的縫線越少,損傷面積越小。

2.3 三維紡織結構

三維紡織結構主要包括機織、針織、編織等,多用于彈道防護、高速車輛防護等領域。對材料抗侵徹性能進行測試發現,纖維在高速加載下表現出與準靜態條件下不同的力學性能,即纖維的應變率效應。這是建立材料力學本構的關鍵,許多研究利用分離式霍普金森桿對三維紡織材料的動態力學性能進行研究。例如Gu[18]等針對三維機織、三維編織和多軸向多層經編針織復合材料展開的高應變率下壓縮試驗發現,應力應變曲線與應變率相關,壓縮剛度隨應變率的增加而增大。針對沖擊拉伸的實驗顯示[19],材料彈性模量與失效強度均隨應變率增大而增大。

2.3.1 三維機織結構

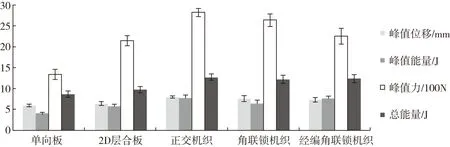

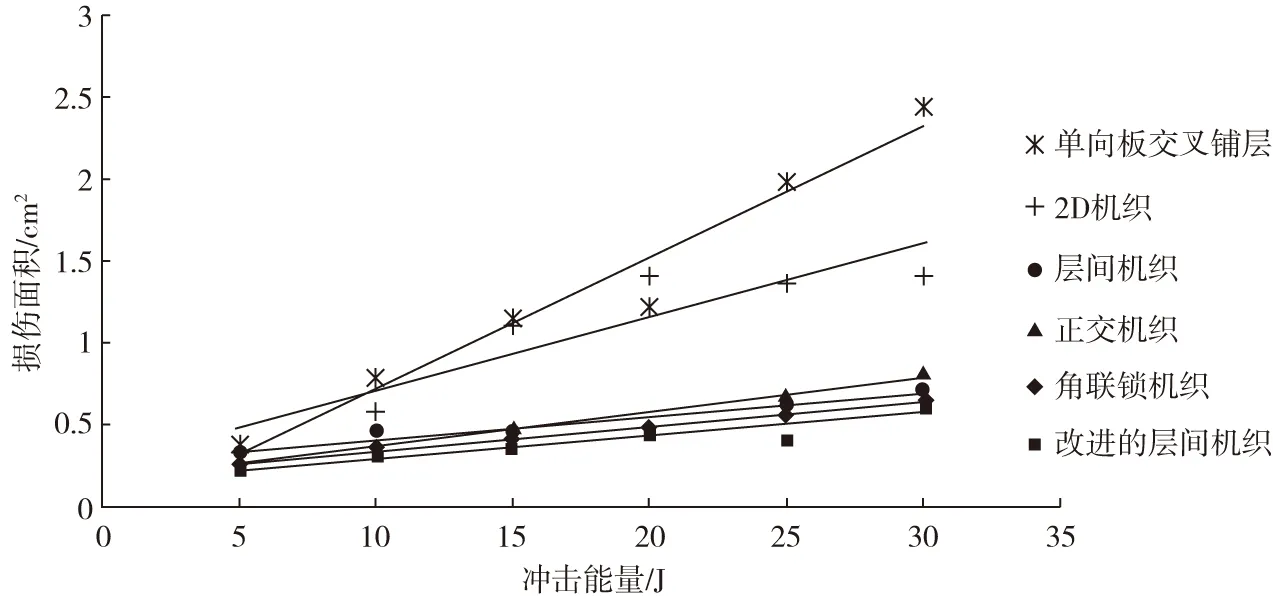

實驗表明,三維機織復合材料的抗沖擊性能更高(圖5),三維機織復合材料的各項數據(峰值位移、峰值能量,峰值力和總吸收能)均高于單向板和二維機織復合材料[20]。在三維機織結構復合材料中,正交機織結構的抗沖擊性最優,具有最高的總吸收能,其次是角聯鎖和經聯鎖結構。Potluri[21]對比了分層面積的情況(圖6),發現損傷面積隨沖擊能量近似線性增加;與二維機織和單向交叉鋪層層壓板相比,三維機織復合材料顯示出明顯較低的損壞面積;不同結構的三維機織復合材料沖擊后分層面積較為接近。

圖5 不同結構的沖擊數據

圖6 不同結構的沖擊后分層面積

Pavani[22]等將三維正交機織復合材料彈道沖擊下的破壞分為以下幾個階段(圖7):彈丸接觸靶板,壓應力波和剪切應力波沿厚度方向傳播,彈丸正下方的材料受壓,并在其周圍區域產生徑向拉應力導致材料部分失效。剪切波到達材料背面,材料背面發生圓錐形變形,部分材料因拉伸失效。彈丸穿透靶板,在沖擊過程中,首先是彈丸正下方的材料壓縮變形,以及沖擊部位周圍的纖維拉伸變形,其次是剪切應力導致的內部基體裂紋,最后彈丸穿透過程中與材料的摩擦也會耗散部分能量。

圖7 三維機織復合材料彈道沖擊過程

學者對z向纖維體分含量、機織結構等進行了研究。PANKOW[23]比較了z向纖維體積分數分別為0~10%的三維機織復合材料沖擊強度,發現過高和過低的z向纖維體積分數均不利于抵抗沖擊。z向纖維太少導致分層損傷明顯,過多則會導致纖維的面內性能下降過多。對正交機織結構和角聯鎖機織結構的橫向沖擊實驗[24]發現,正交機織結構的抗沖擊能力更好,因為這種結構的z向接結紗含量更高,因此Jamil[25]等建議若關注厚度方向上的抗沖擊能力應使用正交機織復合材料,若應用于復雜型面則以角聯鎖結構為佳。

2.3.2 三維編織結構

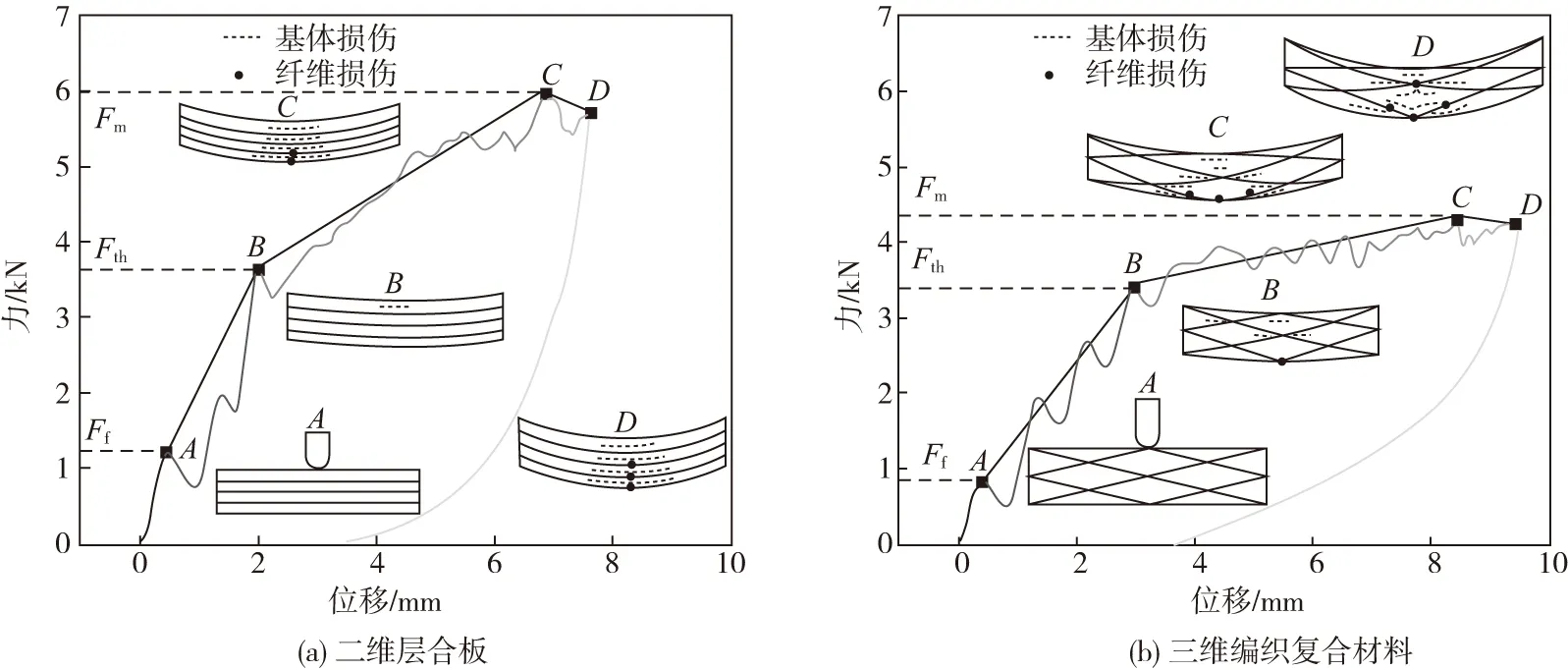

Zhang[26]等對比了二維層板和三維編織復合材料的低速沖擊響應,如圖8所示。沖擊力-位移曲線給出了沖擊破壞的四個階段,在圖8以A-D點表示,A點處的沖擊力降低是基體開裂導致的,此時對應材料的疲勞性能下降;B點對應基體裂紋結合形成纖維/基體的脫粘和分層,此時層板的彎曲剛度會顯著降低;沖擊力在C點達到最大值,纖維發生斷裂,剛度也突然降低,層板在D點達到最大位移并發生回彈。三維編織材料BC段的斜率明顯更低,這是由于編織材料不發生分層破壞,纖維和基體共同承受沖擊載荷,發生漸進式損傷。編織復合材料在低速沖擊下,峰值位移大于層合板,峰值力則小于層合板。這可能是因為樹脂富集和纖維交叉,編織復合材料內部更容易形成應力集中。

圖8 沖擊力-位移曲線

研究者針對編織角度[27]、編織方法[26]等參數進行研究發現,顯示隨著編織角的增大,材料在沖擊載荷下的損傷區域面積減小,承受的峰值載荷也更大,這可能是由于大編織角的材料更為致密。但與之相對的是壓縮強度下降。這是由于編織角較小的材料能在纖維束方向承受更大的壓縮載荷,編織角增大會使得纖維法向的載荷增加,引起界面損傷,導致沿界面的剪切破壞。對三維四向、五向、六向和七向編織的復合材料低速沖擊實驗發現,三維五向編織復合材料具有最低的沖擊損傷面積和凹坑深度,同時具有最高的抗沖擊強度。

2.3.3 三維針織結構

Skrifvars等[28]對單軸經編針織物和纖維隨機取向的非織造布制備的夾層復合材料進行了低速沖擊和準靜態拉伸實驗,發現隨針織物含量的增高,夾層結構的拉伸模量、拉伸強度和抗沖擊性能均有所提高。從破壞形式來看,含有較高針織物比例的復合材料損傷面積更小,大部分能量被纖維吸收,基體較為完好。Jimil等[25]對三維針織/機織物的彈道沖擊性能進行了對比實驗,發現針織物受到拉伸破壞的影響更小。這是因為針織物具有環狀結構,因此纖維更少發生滑移。

Li[29]等研究了沖擊速度對多軸經編針織復合材料的沖擊損傷的影響。發現沖擊速度較低時,能量在沖擊點附近傳播并擴散,導致沖擊部位材料分層;然后在表面形成彎曲裂紋,在背面形成十字形破壞。沖擊速度較高時,材料會穿透并發生嚴重分層。層間纖維在沖擊力的作用下發生剪切斷裂,界面脫粘,背面破壞區域為四邊形。他們還研究了溫度對低速沖擊性能的影響[30],比較了室溫和低溫下的沖擊結果,發現低溫下材料的抗沖擊性能顯著提高。這可能是由于低溫下樹脂基體變硬,纖維/基體之間的界面粘結力顯著增加,阻止了應力波的傳播。

3 z向增強復合材料沖擊模擬研究

對z-pin增韌和縫合增韌的模擬方法較為類似,主要有三種方法。一是把z向纖維的橋聯力對整個粘接面積進行平均,利用等效的均布界面單元進行模擬。但這種方法僅僅適用于z向增強材料較為密集的情況,對稀疏條件下的結果擬合結果較差。二是將z-pin或縫線視作非線性彈簧單元。這種方法的缺點是彈簧單元只能產生軸向力,Ⅰ型和Ⅱ型橋聯力只能同步變化,與實際情況不符。第三種方法是使用內聚力單元進行模擬,是近年來較為有效的方法。許愛華[31]對z-pin增強單搭接頭的落錘沖擊損傷進行了模擬,發現在相同的沖擊能量下,z-pin體積含量越大,層間損傷面積越小;隨z-pin直徑增大,層間損傷的面積呈上升趨勢,接頭的抗沖擊能力減弱。

三維織物具有較為復雜的細觀結構,因此采用理論分析具有較大的難度。學界普遍采用有限元方法進行研究,現有的研究方法主要分為兩類。一類是建立宏觀有限元模型,通過三維復合材料結構在不同應變率下的實驗測試,得出材料的本構關系,再進行模擬。這種方法雖然計算簡便,但不能真實地反映材料內部結構的演化過程。另一種基于細觀方法,將纖維和基體按照真實狀況進行建模,通過各組分的性能和細觀結構描述材料的總體性能建立精細模型。相比于宏觀有限元模型,此類模型更能反應材料在受到沖擊載荷的破壞模式、損傷情況等。

文獻[32]對機織復合材料的彈道侵徹過程進行了數值模擬,利用連續殼單元模擬層合板,使用cohesive單元模擬層間應力,使用Hashin準則判斷沖擊損傷過程。相較于實體單元,殼單元的建模更為簡單,且大大節省了計算成本。細觀模型方面,Liu[33]等、Wan[34]等針對不同應變率下三維紡織結構的力學性能進行模擬,并進行參數化分析,對于不同編織角的三維編織復合材料沖擊壓縮性能進行了研究。Ma[35]等建立了細觀有限元模型,比較了三維角聯鎖機織復合材料和三維角聯鎖機織物的防彈性能,發現樹脂在傳遞和耗散沖擊能量時起到關鍵作用,沖擊能量在較短時間內被轉移到較大區域,進而提高復合材料整體承載能力。

4 結論

(1)纖維增強復合材料的沖擊損傷與沖擊速度密切相關,低速沖擊造成的主要損傷形式為基體裂紋和分層損傷,易產生肉眼不可見的損傷,導致材料的性能下降。高速沖擊的主要損傷形式以穿透為主,伴隨著由穿透引發的纖維斷裂和纖維拔出等。

(2)z-pin增韌可以有效提高材料受到沖擊后的壓縮性能,減少由于低速沖擊造成的分層損傷,提高損傷容限。由于其增韌機理的特殊性,在較低沖擊能量下對分層擴展的抑制效果并不顯著。當沖擊能量高到足以創造一個完整的橋接區域,z-pin即可有效阻止裂紋擴展,減少層板的沖擊損傷。近年來,多使用內聚單元對z-pin的增韌效果進行模擬,與實驗取得了較好的一致性。

(3)縫合的增韌機理與z-pin類似,縫線周圍的富樹脂區域使其在沖擊載荷下產生更多的基體裂紋。縫合的增韌效果受到多方面參數的影響,包括層板厚度、縫合方式、縫合密度、縫線直徑等。對縫線的模擬方法有許多,將其等效為桿單元的效果較為理想。數值模擬方面針對層板的不同損傷形式發展了多種判據,各有其優缺點。

(4)三維紡織復合材料多用于抵抗高速沖擊、彈道沖擊,進行材料設計時需考慮應變率效應對其材料參數和破壞形貌的影響。紡織材料的結構多種多樣,影響抗沖擊性能的參數也較多,因此需要發展數值仿真技術對材料進行優化設計。使用宏觀模型進行模擬能夠減少計算量,但建立真實結構的細觀模型可以精確地反映沖擊過程中材料響應。