常減壓蒸餾裝置運行末期常頂異常工況原因分析及措施

吳昊,張業濤

(中國石油大連石化分公司,遼寧 大連 116032)

中國石油大連石化公司1 000 萬t·a-1常減壓蒸餾裝置(以下簡稱三蒸餾)由殼牌公司提供工藝設計包,按照加工進口含硫原油的規劃,由中國石化集團洛陽石油化工工程公司設計,于2006年首次開工至今,設計操作彈性為60%~110%。主要由電脫鹽、初餾塔、常壓塔、減壓塔和加熱爐等單元組成,為燃料型常減壓蒸餾裝置。裝置在運行末期出現常壓塔頂壓差增大、常頂石腦油和常壓一線油餾程重疊、常壓一線油收率下降等問題,影響了裝置的穩定生產和長周期運行。

1 常頂運行工況

2019年12月三蒸餾裝置已開工運行32 個月,裝置處于生產運行末期,常壓塔頂逐漸出現壓降升高的趨勢,至2019年12月底加工負荷由73%提至80%,提量后常壓塔頂部(1~15)層塔盤壓降由20 kPa 逐漸升至40 kPa,壓降升高造成常頂石腦油餾程 95%點和常壓一線油餾程 5%點脫空度由10 ℃將至0 ℃,常壓一線油收率由12%逐漸降至10%。

2 原因分析

2.1 氯化銨腐蝕

原油中含有一些天然的含氮化合物,由于環狀結構的特性,造成含氮化合物性質較為穩定且不易分解,但三蒸餾電脫鹽注水采用硫磺回收來脫硫凈化水,脫硫凈化水中含有氨的成分,同時原油中含有一些有機氯化物,在電脫鹽系統中無法有效脫除,在蒸餾過程中受熱分解或水解,產生HCl[1],氨和HCl 在一定的溫度和壓力下反應生成氯化銨鹽。氯化銨鹽是無色晶體或白色顆粒性粉末,極易吸潮,吸濕點一般在76%左右,當空氣中相對濕度大于吸濕點時,氯化銨即產生吸潮現象[2-4]。

氯化銨鹽隨著溫度的降低析出結晶,結晶溫度與氨和HCl 的濃度有關,干燥的氯化銨鹽不具有腐蝕性,但是氯化銨鹽天然具有極強的吸潮性,而分餾塔有汽提蒸汽的工藝,存在相對潮濕的客觀環境,氯化銨鹽一般容易沉積在降液管底隙和塔盤邊緣的流動死區,與汽提蒸汽接觸后吸潮,造成垢下腐蝕。

2.2 氯化銨結鹽溫度計算

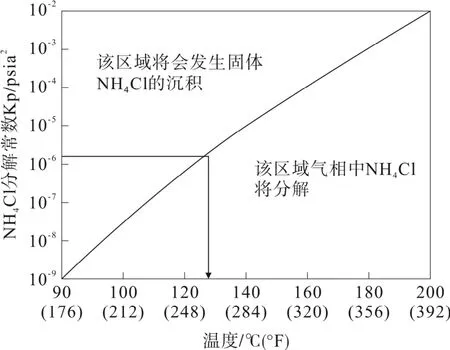

計算常頂氯化銨鹽結晶析出的溫度如圖1所示。

圖1 氯化銨鹽結晶Kp 值℉計算

根據三蒸餾常壓塔頂酸性水數據,計算常壓塔頂氯銨鹽的結晶溫度:

對照氯銨鹽結晶分布圖1,根據塔頂各項參數可算得氯化銨鹽Kp 值,由Kp 值查得塔頂氯化銨鹽析出溫度在(130~140)℃左右,三蒸餾常壓塔常頂循抽出溫度約140 ℃,根據相關文獻資料,氯化銨沉積一般發生在常壓塔中上部,通過常頂氯化銨鹽的Kp 值的計算結果,可以證明常壓塔頂部存在氯化銨鹽結晶析出的條件。

2.3 塔板水力學計算

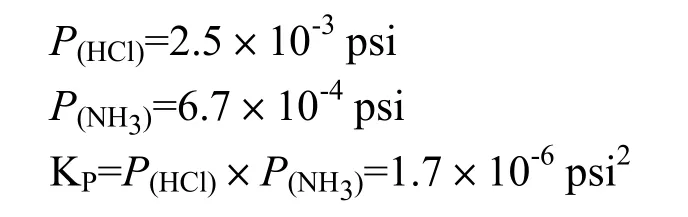

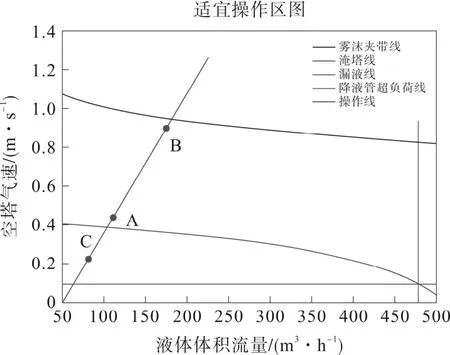

根據以上數據對常壓塔頂部塔盤進行水力學計算得到圖2 和圖3。

圖2 塔盤開孔率100%的操作曲線

圖3 塔盤開孔率50%的操作曲線

通過圖2 和3 可以得出結論,在正常情況下,加工負荷提高后,常頂塔盤的操作點(A 點)仍然能夠保證在適宜的操作區,假設塔盤開孔率降低50%,根據計算結果常頂塔盤的操作點(A 點)在淹塔線以上,即造成常頂塔盤出現淹塔的情況。通過塔盤水力學計算可以得出結論:當塔盤開孔率降低50%及以上時,會造成常壓塔頂部塔盤出現輕度淹塔的情況,進而導致常頂塔盤壓降升高。

根據以上結鹽溫度和塔盤水力學計算的結果,可以初步得出結論為裝置運行至生產末期,常壓塔頂部氯化銨鹽結鹽析出,形成垢下腐蝕,由于時間積累造成銨鹽及腐蝕產物堆積造成常壓塔頂部塔盤開孔率下降,降液管底隙有效流通面積減小,加工量提高后,塔頂部氣相負荷增大,塔板干塔壓降驟升,常壓塔頂部部分塔板出現淹塔的情況。最終導致造成常壓塔頂部溫差逐漸減小,使得常壓塔頂部塔板分餾效果下降,常頂石腦油和常壓一線油脫空度下降,影響產品質量的穩定。隨著結鹽結垢的進一步加劇,可能造成常頂石腦油及常壓一線油產品質量不合格。

3 停檢設備打開情況

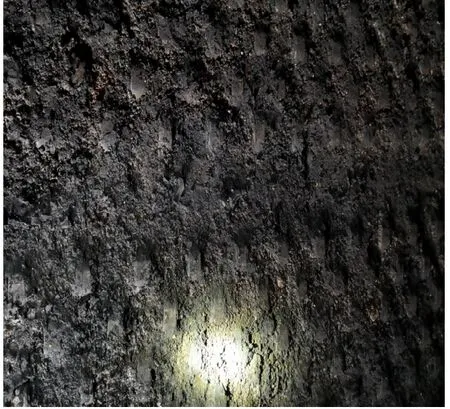

裝置2020年進行了停工檢修,通過對常壓塔內聯檢發現常壓塔頂部(1~15)層塔盤表面存在大量的腐蝕產物和污泥(因停工期間對塔盤進行水洗因而無法證明鹽垢的存在),尤其在降液管底隙位置出現明顯規則形狀的垢樣,降低了降液管的流通面積,這與裝置停工前常頂異常工況的原因分析是相符的。圖4 和圖5 分別為塔盤表面腐蝕產物和降液管底隙垢樣。

圖4 常壓塔頂部塔盤(表面覆蓋腐蝕產物及污泥)

圖5 常壓塔7 層塔盤降液管底隙附著垢樣

經外委分析垢樣的主要成分是無機物,為鐵的腐蝕副產物,同時含有一定量的硫等酸性物質。垢樣中主要為腐蝕產物,并且基本不含有聚合形成的高分子類物質。

4 解決措施

根據以上分析結論,為防止常壓塔頂部塔盤結鹽結垢堵塞塔盤和降液管,解決裝置運行末期常壓塔頂壓差增大、常頂石腦油和常壓一線油餾程脫空度降低、常壓一線油收率下降等問題,經調研決定在常壓塔常頂循流程上增設除鹽設施,常壓塔不停工在線水洗能夠有效解決塔板結鹽問題[5-6],該技術采用湍流分散-順流萃取-油水深度分離的組合脫鹽防腐方法,通過注水混合萃取將油品中腐蝕性雜質洗脫至水中,并將洗后水從塔頂回流油/循環油中深度分離,實現在線除鹽防腐蝕[7-10]。圖6 為常頂循除鹽工藝流程簡圖。

圖6 常頂循除鹽工藝流程簡圖

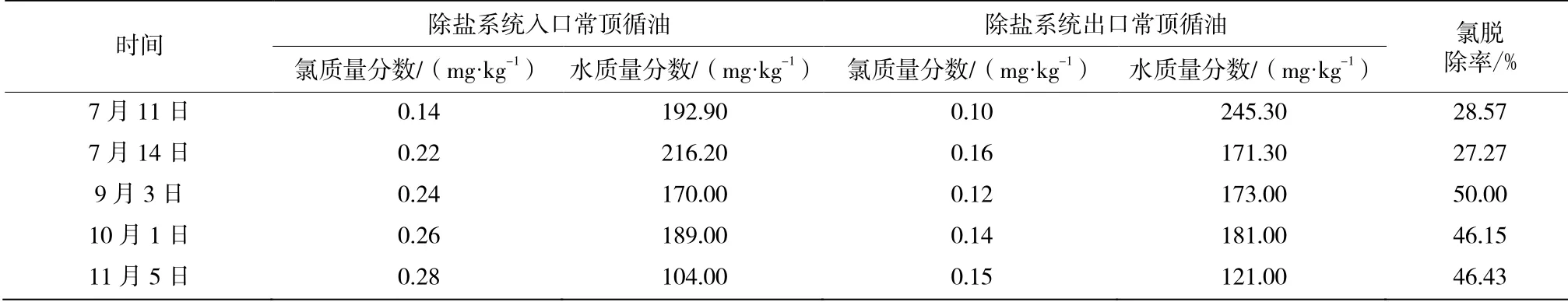

根據表1 常頂循除鹽運行情況可以看出,裝置開工初期常頂循除鹽系統氯脫除率為27.27%~50.00%。根據產品成績可以看出,除鹽系統出口常頂循油氯含量穩定,氯脫除率上升主要原因為隨運行時間延長,常頂循油中的氯含量逐漸上升。

表1 常頂循除鹽系統投用后產品成績

5 結論

針對三蒸餾運行末期常頂異常工況的分析,得出常壓塔頂結鹽造成塔盤開孔率降低影響常壓塔的穩定操作,并通過停工檢修期間對常壓塔的聯檢驗證了推論結果,最終通過調研增上常頂循除鹽工藝。通過開工初期的運行數據,可以證明頂循除鹽工藝能夠降低頂循系統中鹽垢和腐蝕產物,減輕了常壓塔頂的腐蝕,對裝置長周期運行打下了堅實的基礎。