真空干燥技術研究進展與展望

王政文 張萬堯 崔建航

(天華化工機械及自動化研究設計院有限公司 國家干燥技術及裝備工程技術研究中心)

真空干燥技術[1,2]也被稱為解析干燥技術,工作時將物料置于真空負壓條件下,并通過適當提高溫度的方式達到物料在負壓狀態下的沸點或者通過降低溫度的方式達到物料在負壓狀態下的熔點,以達到干燥物料的目的。例如,在一個大氣壓下水的沸點為100℃,將水置于真空負壓條件下,可以使水在80、60、40℃時便達到沸點開始蒸發。江陰名正機械有限公司最近新研制出的真空干燥技術可以在20、5、-5、-10℃時,便使水達到沸點并開始蒸發,為具有熱敏性的物料的烘干提供了可能。根據目前國內外的發展情況來看,真空干燥技術已經發展成熟,在各行各業都有廣泛的應用,尤其在食品生產加工、制藥等領域。在保健品的生產加工過程中,因為天然提取物有些成分在高溫狀態下會失效,所以廣泛采用真空干燥技術;在塑料加工領域中,美國Maguire公司開發出來的真空干燥設備就已經被應用到塑料加工過程中;而在石油化工的合成工藝領域中,分離是一項重要的操作過程,在機械固液分離不徹底的情況下,還需要通過真空干燥技術來進一步干燥實現固液徹底分離。目前,隨著真空干燥技術的不斷發展和各個領域機械設備的不斷更新,出現了形式多樣的真空干燥設備[3],如雙錐回轉真空干燥機、真空耙式干燥機、真空帶式干燥機、真空盤式連續干燥機、低溫帶式連續真空干燥機及連續式真空干燥機等。

1 真空干燥的基本原理及特點

1.1 真空干燥的基本原理

干燥物料的方法有很多,采用真空干燥技術可以隔絕空氣,防止物料發生氧化等化學變化,避免物料失去原有的特性。真空干燥的方式各種各樣,但從根本上來講,主要是通過沸點和熔點兩種方式進行干燥的[4]。

1.1.1 通過沸點干燥

在通過沸點干燥過程中,有兩種方式可讓液態水汽化,分別為蒸發和沸騰。液態水在沸騰時的汽化速度要比在蒸發時的汽化速度快得多。任何溫度下液態水都能通過蒸發汽化成水蒸氣,但是液態水必須在特定溫度下才能沸騰汽化成水蒸氣,這個特定溫度隨壓強的變化而改變,壓強降低,水的沸點也跟著降低。例如,在47.3kPa大氣壓下,液態水的沸點為80℃。

而真空干燥機的工作原理就是基于真空干燥的原理,在真空條件下,通過熱傳導、熱輻射等方式為物料提供足夠的熱量,使物料在真空干燥機內部同時發生蒸發和沸騰現象,以達到物料中水分快速汽化的目的。同時,對物料進行抽真空處理,使物料周圍形成真空負壓狀態,以便汽化形成的水蒸氣快速被真空泵抽出,這樣物料的內外層之間、物料表面和周圍介質之間會形成較大的濕度梯度,加快汽化速度,達到干燥的目的。

在真空干燥的過程中,受到供熱方式、加熱溫度、真空度、冷卻劑溫度、物料的種類、初始溫度及物料所受壓緊力大小等因素的影響,通常通過熱傳導、熱輻射或兩者結合的方式進行供熱。

1.1.2 通過熔點干燥

在通過熔點干燥過程中,首先將液體形態的物料在低溫下(-50~-10℃)凍結成固體形態,然后在高度真空下,直接將物料中的固態水分升華為氣態而除去,以達到干燥的目的,這個過程也稱為升華干燥或者真空冷凍干燥。

為了使熔點干燥順利進行,必要條件是熔點干燥過程中操作溫度下的壓力應該低于冰的飽和蒸氣壓。通常壓力控制在相應溫度下冰的飽和蒸氣壓的25%~50%。當干燥溫度為-40℃時,壓力應該為2.7~6.7Pa。

液體形態的物料也可以不進行預凍處理,而是利用高度真空時水汽化吸熱的原理,使物料自行凍結。這種方式的優點是能量消耗少,缺點是容易使液體形態的物料飛濺或產生泡沫,造成損失。同時,這種凍結方式也不易于使干燥物獲得多孔性和均勻性。

通常情況下,通過熱傳導的方式,由干燥機的間壁給液態物料供給能量,此時,既要保證液態物料的干燥速率,又要確保被凍結的固態物料中的冰不被融化。

在熔點干燥過程中,升華溫度一般為-35~-5℃,升華出來的氣態水在冷凝管上液化后,順著冷凝管排出或者直接由真空泵排出。在升華過程中,若是熱量來自于被干燥的固態物料,則會導致物料的溫度快速降低,從而使冰的蒸氣壓變低,以至于升華速率變慢。

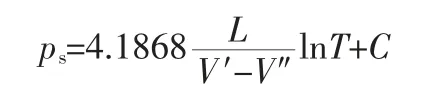

1.1.3 克拉珀瓏-克勞修斯公式

真空干燥的基本原理也可以由克拉珀瓏-克勞修斯公式[5]表示:

式中 C——常數;

L——汽化潛熱,kJ/kg;

ps——在溫度T時的飽和蒸氣壓,MPa;

T——絕對溫度,K;

V′、V″——氣體和液體的比容,m3/kg。

由上式可以看出:當ps不變時,加熱物料,升高T,液體的汽化量變多,干燥速度加快;當T不變時,降低ps,同樣會使液體的汽化量變多,加快干燥的速度。

1.2 真空干燥的特點

真空干燥的特點具體如下:

a.真空干燥技術比其他干燥技術更適用于易氧化物料、熱敏性材料、易發生化學變化的物料,可以有效防止有毒有害物質的排放等;

b.干燥過程中所需要的溫度低,受熱面積大,受熱均勻,水分容易蒸發,干燥所需時間短等;

c.干燥過程中使物料隔絕空氣,有效避免了物料被氧化的可能性,干燥后使物料保持了原有的特性;

d.干燥過程中對物料內外同時加熱且加熱均勻,避免了內外受熱不一致導致的膨化現象,這樣會大幅提高物料的干燥質量;

e.對于干燥后所蒸發出來然后遇冷液化的液體,可以回收利用,但是由于真空干燥速度快,對這種液體的回收能力小,如果想提高其回收率,需要對干燥過程實行間歇性操作;

f.真空干燥效率高,干燥周期短,生產加工速率方面要遠高于其他干燥技術;

g.真空干燥設備體積小,便于安裝維修;

h.真空干燥更容易控制,便于實現自動化連續生產。

2 真空干燥設備的研究進展

真空干燥設備[6~8]按加工和出料方式不同可分為間歇式和連續式。間歇式真空干燥設備以雙錐回轉真空干燥機和真空耙式干燥機最為典型;連續式干燥機以真空帶式干燥機為典型代表。

2.1 雙錐回轉真空干燥機

雙錐回轉真空干燥機[9,10]是間歇式真空干燥機的典型代表之一,具有高效性[5]和節能性[11],因此廣泛應用在化工、食品等行業[12]。雙錐回轉真空干燥機由進熱源、旋轉接頭、機架、罐體、真空過濾器、密封座及真空壓力表等組成(圖1)。干燥機罐體為雙錐形,罐內為真空狀態,當物料通過進料口進入干燥機罐體后,通過蒸汽或熱水的熱交換原理對罐內物料進行加熱,使濕物料里的水分吸熱汽化,然后被真空泵抽走,以達到干燥的目的。在真空狀態下,由于罐體處于回轉狀態,這樣會使物料在罐內不斷被攪動,受熱均勻,提高了干燥效率,達到了加快干燥的目的。

圖1 雙錐回轉真空干燥機結構示意圖

雙錐回轉真空干燥機的優點有很多,主要體現在以下幾點:

a.在干燥過程中,罐體內大氣壓小于外界大氣壓,氧氣含量低,因此能干燥易氧化的物料[13];

b.由于物料的沸點與所受氣壓成正比,在真空高壓下,溫度很低時就可達到沸點,因此廣泛適用于不耐高溫的物料的干燥;

c.可以達到很高的真空度,且雙錐回轉真空干燥機內部結構簡單,易于清理與維修;

d.罐內壁面光滑,不易堆積物料,有益于傳熱;

e.干燥過程中,攪拌所引起的物料磨損不嚴重,不易產生殘渣;

f.雙錐回轉真空干燥機也可以根據客戶的需求進行結構改進[5]。

近幾年,雙錐回轉真空干燥機作為一種“綠色環保型”干燥設備,有著很廣闊的市場前景。

2.2 真空耙式干燥機

真空耙式干燥機也是間歇式真空干燥機的典型代表之一,由軸承座、進料體、出料體、耙齒、敲擊棒、密封件、減速機及電動機等組成(圖2)。在干燥過程中,由真空耙式干燥機的耙齒和蒸汽夾套對物料進行間接加熱。濕物料從進料體加入,在真空高壓下,通過耙齒的不斷攪動,濕物料受熱汽化,汽化出的水蒸氣及時被真空泵抽走,被干燥后的物料又從出料體排出。由于真空耙式干燥機獨特的加熱方式,使物料、耙齒和筒壁之間有很大的接觸面積,這樣會大幅提高干燥過程中物料的受熱面積,以達到提高干燥效率、縮短干燥周期的目的。真空耙式干燥機特別適合對易氧化、易產生粉末的物料進行干燥。真空耙式干燥機對物料的含水量要求很寬,被干燥物料的含水量范圍為15%~90%,干燥效果也很好,干燥后物料含水量范圍為0.05%~0.10%。

圖2 真空耙式干燥機結構示意圖

真空耙式干燥機與雙錐回轉真空干燥機的主要區別是:

a.結構不同。真空耙式干燥機對物料的干燥是用耙齒進行攪拌的,而雙錐回轉真空干燥機是靠自身回轉來對物料進行攪拌的。

b.對物料的要求不同。真空耙式干燥機適用的物料更廣泛,可以對膏狀、漿糊狀[14]及粉粒狀等物料進行干燥作業。

c.真空耙式干燥機的造價要高于雙錐回轉真空干燥機,兩種干燥機的工作原理基本相同,在實際生產中,要考量所面臨的實際問題,來選擇最適合的干燥機。

真空耙式干燥機的優點有很多,主要體現在以下幾點:

a.真空耙式干燥機由耙齒和蒸汽夾套對物料提供熱量,所以對不同性質、不同狀態的物料都有很強的適應能力,而且真空耙式干燥機在各個領域應用十分廣泛。

b.干燥效果好。由于耙齒不斷攪拌物料,避免了物料受熱不均勻的現象,這樣干燥過后會得到含水量低、顆粒度細的物料,屬于精細化工[15]生產領域的設備。

c.真空耙式干燥機干燥過程中密封性好、壽命長、易于操作、維修方便,對環境的污染小,屬于“綠色環保型”干燥設備。

國內外對于真空耙式干燥機的研究都比較早。我國在20世紀80年代就已經研發了部分真空耙式干燥機系列產品,但是干燥效率很低,不能滿足大型化生產的要求,所以仍然要從國外大量引進。而當時日本對于真空耙式干燥機的研究就已經走在了世界前列。目前,天華化工機械及自動化研究設計院有限公司一直致力于新型真空耙式干燥機的研究,何德強等對真空耙式干燥機采用折流型夾套、設計特殊的熱介質流道及在端蓋和熱軸之間開發新型雙密封結構等進行改造,研制出的新型真空耙式干燥機,不僅可以完全替代國外產品,而且還為各大企業節省了近60%的投資費用[14]。

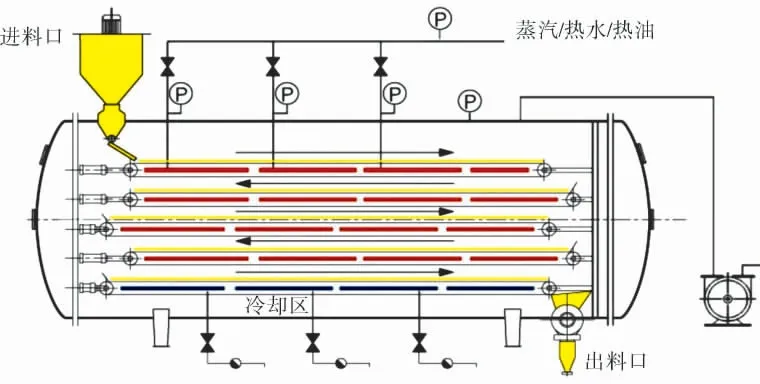

2.3 真空帶式干燥機

真空帶式干燥機[5,16]是連續式真空干燥機中的典型代表之一。真空帶式干燥機耗能低、可以連續運行,特別適用于大規模連續化生產的化工、醫藥等領域。如圖3所示,真空帶式干燥機的結構并不復雜,干燥時操作也比較簡單靈活。在干燥過程中,濕物料經過進料口由噴嘴均勻地散布在真空帶式干燥機的傳送帶上,在真空高壓下,傳送帶攜帶物料依次連續經過各加熱區,加熱區的加熱板通熱水或者蒸汽對物料進行加熱,濕物料中的水分遇熱汽化,以達到干燥的目的;同時為了防止物料過熱導致失去原有的特性,在加熱區后設立一個冷卻區,冷卻區的加熱板通冷水;物料經冷卻后,從傳送帶上脫離,從出料口排出。

圖3 真空帶式干燥機結構示意圖

真空帶式干燥機是一種“綠色環保型”干燥技術,特別適合對高濃度、高粘度[5,17]且易氧化的物料進行干燥,可連續化、大規模生產。

近二十年來,真空帶式干燥機的發展有了質的飛躍,從1985年日本首次展示了真空帶式干燥機樣機[18]開始,國內外對它的研制與開發就一直在不斷進行。瑞士的布赫-蓋德公司、德國的易恩公司等相繼開發出了工業應用中大型真空帶式干燥機。而我國對于真空帶式干燥機的研發比較晚,自2004年廣東農業機械研究所研發出中國第一臺真空帶式干燥機后,各大科技型企業,如上海朗脈科技有限公司、溫州金榜輕工機械有限公司等也相繼開發出不同功能的新型真空帶式干燥機,填補了我國在真空帶式干燥機領域的空白。

3 結束語

在真空干燥技術這個領域中,經過了將近二十年的發展,國內的真空干燥技術也逐漸趨于成熟,可以更好地滿足客戶的實際需求。但是相對于國外,國內的真空干燥技術發展較慢,對于大型的真空干燥設備,國外僅用十天左右就可以完成抽真空工作,而國內最快也要用一個多月的時間,并且國外真空干燥設備系列產品的壽命和效率也高于國內的真空干燥設備,很明顯在這個領域還需要不斷地創新與發展,以縮小與國外真空干燥技術方面的差距。如今,面對世界倡導“綠色環保型”設備的大環境下,真空干燥設備在世界范圍內的需求也必將逐年增加,市場前景非常廣闊。